Técnicas de ensayo no destructivas

Técnicas de prueba no destructivas

Puede haber fallas microscópicas inherentes en los materiales debido a las imperfecciones de la red cristalina. Además, los procesos de fabricación, como la soldadura, la fundición, la forja y el tratamiento de superficies, etc., pueden causar fallas o defectos adicionales. Además, los materiales se utilizan en diversas condiciones de tensión, fatiga y corrosión, que pueden crear defectos adicionales o agravar los existentes. Las fallas del material normalmente ocurren cuando estas imperfecciones alcanzan proporciones peligrosas tales que la parte restante del material no puede soportar el esfuerzo al que está sometido, por lo que se vuelve dúctil o quebradizo. Por lo tanto, existe la necesidad de detectar estas imperfecciones en los materiales y evaluarlas en términos de su naturaleza, tamaño y ubicación. Se necesitan más pasos para evaluar la gravedad de las imperfecciones a fin de decidir si el material se acepta, se acepta después de la reparación o se rechaza y desecha.

Las pruebas no destructivas (END) son la técnica de inspección, prueba o evaluación de materiales, componentes o ensamblajes en busca de imperfecciones, también conocidas como discontinuidades, o diferencias en las características sin destruir la capacidad de servicio de la pieza o el sistema. En otras palabras, cuando se completa la inspección o la prueba, la pieza aún se puede usar. La técnica se puede aplicar sobre una base de muestreo para la investigación individual o se puede utilizar para la verificación del 100 % del material en un sistema de control de calidad de la producción. Es posible inspeccionar y/o medir los materiales o estructuras sin destruir su textura superficial, la integridad del producto y su utilidad futura.

Aunque NDT es un concepto de alta tecnología, la evolución del equipo lo ha hecho lo suficientemente robusto para su aplicación en cualquier entorno industrial en cualquier etapa de fabricación. Su aplicación abarca desde la producción de acero hasta la inspección in situ de componentes que ya están en servicio. Se necesita un cierto grado de habilidad para aplicar correctamente las técnicas de END con el fin de lograr la máxima cantidad de información sobre el producto, con la consiguiente retroalimentación a la planta de producción. NDT no es solo un método para rechazar material de calidad inferior, sino que también es una garantía que determina que el material supuestamente bueno es bueno. La técnica utiliza una variedad de principios. No existe un método único en torno al cual se pueda construir una caja negra para satisfacer todos los requisitos en todas las circunstancias

El campo de NDT es muy amplio e interdisciplinario y juega un papel fundamental en la inspección de componentes y sistemas estructurales para que realicen su función de manera confiable. También se han elaborado ciertos estándares para asegurar la confiabilidad de las pruebas de NDT y prevenir ciertos errores debido a la falla en el equipo utilizado, la mala aplicación de los métodos o la habilidad y el conocimiento de los inspectores. Las pruebas NDT exitosas permiten localizar y caracterizar las condiciones y fallas del material. Las técnicas NDT normalmente requieren una habilidad considerable del operador y la interpretación precisa de los resultados de la prueba puede ser difícil ya que los resultados pueden ser subjetivos.

El nombre de la técnica NDT con frecuencia se refiere al tipo de medio penetrante o al equipo utilizado para realizar la prueba. Las técnicas de END se pueden clasificar en técnicas convencionales y técnicas no convencionales. Las técnicas convencionales de END incluyen (i) inspección visual u óptica, (ii) pruebas de líquidos penetrantes, (iii) pruebas de partículas magnéticas, (iv) pruebas de corrientes parásitas, (v) pruebas radiográficas y (vi) pruebas ultrasónicas. Las técnicas de NDT no convencionales se utilizan solo para aplicaciones especializadas e incluyen radiografía de neutrones, emisión acústica, pruebas de infrarrojos, técnicas de microondas, pruebas de fugas, holografía, pruebas de ondas guiadas, radar de penetración terrestre y pruebas de láser, etc.

Los elementos esenciales comunes a la mayoría de las técnicas de END son (i) un medio de sondeo, (ii) una muestra de prueba que sea apropiada para el medio que se utiliza para que se puedan detectar las discontinuidades, (iii) un detector capaz de medir las distribuciones o alteraciones en los medios, (iv) una técnica para registrar o mostrar la información recibida del detector que es adecuada para la evaluación, y (v) el operador que está capacitado para interpretar la retroalimentación del detector para evaluar los resultados.

La técnica NDA proporciona una indicación durante la prueba. La definición del término "indicación" tal como se aplica a NDT es "una respuesta o evidencia de una respuesta revelada a través de NDT que necesita una evaluación adicional para determinar su verdadero significado". Cuando se aplica una técnica NDT específica en una parte, entonces hay una respuesta. Esta respuesta es una indicación. El término 'respuesta' pretende significar (i) un 'derrame' al realizar una prueba de líquidos penetrantes, (ii) una acumulación de partículas al realizar una prueba de partículas magnéticas, (iii) un cambio en la densidad de la película radiográfica en caso de de una prueba radiográfica, (iv) una señal al realizar una prueba ultrasónica y (v) una desviación del medidor, una señal o un cambio digital al realizar una prueba de corrientes parásitas. Una vez que se observa la respuesta, el operador que realiza la prueba debe interpretarla y luego clasificarla en cualquiera de los grupos de indicaciones, a saber, (i) falso, (ii) no relevante o (iii) discontinuidad relevante o verdadera.

Ninguna de las técnicas de END proporciona soluciones a todos los problemas posibles, es decir, no son alternativas opcionales sino complementarias entre sí. Los principios básicos, aplicaciones típicas, ventajas y limitaciones de las técnicas convencionales se describen a continuación.

Inspección visual u óptica

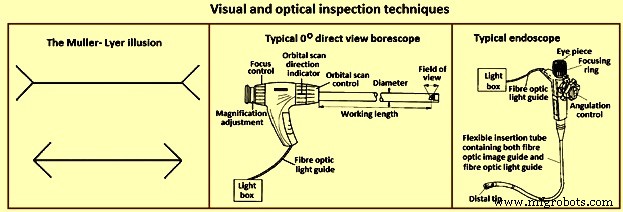

Las técnicas de inspección visual y óptica (Fig. 1) se utilizan para examinar el estado de la superficie de un componente. La prueba visual se usa ampliamente para casi todas las condiciones de superficie imaginables. Por su propia naturaleza, las pruebas visuales y ópticas pueden ser simples y directas. En su forma más simple, un operador puede inspeccionar un componente limpio con la luz adecuada sin equipo, puede ser así de fácil. Con frecuencia, el operador requiere el uso de equipo óptico para ayudar en la inspección, que puede variar desde una lupa de mano hasta un fibroscopio flexible o sistemas de video remotos.

Un operador experimentado, en condiciones óptimas, puede detectar incluso pequeñas grietas estrechas. Sin embargo, la repetibilidad es un problema. Si las condiciones no están optimizadas, el mismo operador puede pasar por alto la misma grieta en el mismo componente en una inspección repetida. Esta es la razón por la cual las ayudas ópticas se utilizan con frecuencia para brindarle al operador la mejor oportunidad de encontrar la condición de falla con la mayor frecuencia posible. Se requiere que la inspección se lleve a cabo en un ambiente limpio y cómodo con iluminación adecuada.

Se debe prestar atención a la seguridad, la posición de trabajo y las condiciones atmosféricas. La inspección requiere una concentración considerable por parte del operador. La iluminación es muy importante y puede afectar en gran medida los resultados. La luz natural del día es el mejor tipo de luz para realizar una inspección visual. La luz artificial también se puede usar para la inspección visual; sin embargo, el operador debe asegurarse de que se utilice el nivel de luz correcto indicado en la especificación o el procedimiento.

El componente debe estar limpio y libre de recubrimientos protectores, por ejemplo, la suciedad o la pintura pueden oscurecer las condiciones de la superficie que se buscan. Es de gran importancia que el operador tenga suficiente entrenamiento y experiencia antes de realizar una inspección visual. El operador también debe tener buena vista. Como es sabido, el ojo es un instrumento maravillosamente sofisticado pero no lo ve todo. Está diseñado para enfocar la luz en la retina, convertir la luz en impulsos nerviosos y enviarlos al cerebro. Luego, el cerebro procesa esta información y forma las imágenes que se ven. Esto nos lleva a la percepción, que es la diferencia entre la realidad física y la vista que los inspectores creen ver. Diferentes inspectores interpretan la información entrante del ojo de manera diferente, por lo que todos ven la misma escena física de forma ligeramente diferente.

La ilusión de Muller-Lyer (Fig. 1) muestra la diferencia entre la percepción y la realidad. Los ejes de las dos flechas tienen la misma longitud pero parecen ser diferentes. La diferencia de percepción entre dos inspectores depende de la formación y la experiencia y del estado mental y físico de los observadores en el momento en que se realiza la observación. La percepción puede verse afectada por la fatiga y la salud. La fatiga reduce la eficiencia y la capacidad visual del observador. Estos problemas conducen a una interpretación inexacta de los datos físicos. Una inspección ideal es aquella en la que se optimizan todos los factores, a saber, la formación, la experiencia, la iluminación y las condiciones ambientales.

Fig. 1 Técnicas de inspección visual y óptica

En términos generales, la inspección visual se divide en dos tipos de técnicas de visualización. La primera técnica es la visualización directa. En este tipo de visualización de un objeto, el objeto está en la presencia inmediata del operador. Esto puede ser sin ayuda o mediante el uso de un equipo. El segundo es la visualización remota. En esto, la visualización del objeto no se realiza en la presencia inmediata del operador. Esto se hace usando un equipo especial.

La inspección visual se puede aplicar con éxito a prácticamente cualquier cosa. Se puede usar para localizar muchos tipos diferentes de condiciones de la superficie, desde discontinuidades, como corrosión o grietas, hasta el efecto moteado de las superficies pintadas. Un operador de tratamiento térmico experimentado puede incluso estimar la temperatura de un componente a partir de su apariencia visual una vez que se ha calentado hasta la incandescencia, como el acero rojo cereza opaco que se encuentra a unos 550 °C.

Con frecuencia se requiere un operador para localizar pequeñas discontinuidades. Esto puede ser muy difícil a simple vista, por lo que se necesitan ayudas ópticas. Algunas de las ayudas ópticas más comunes son (i) lentes de aumento manuales (normalmente desde un aumento de 1,5× hasta un aumento de 10×), (ii) lupas de medición que incorporan una escala de medición para permitir medir el estado de la superficie, como el ángulo de inclinación. lupa que tiene un aumento de hasta 10x y con frecuencia tiene un tubo fluorescente circular incorporado para proporcionar una iluminación uniforme, (iii) microscopios que son de varios tipos y vienen en una amplia variedad de rangos de aumento, (iv) boroscopios rígidos que son una excelente pieza de equipos para inspeccionar el interior de tubos o tuberías (Fig. 1), (v) un dispositivo similar llamado endoscopio (Fig. 1) que es más flexible que los boroscopios debido al uso de fibra óptica tanto para la guía de luz como para la guía de imagen, y ( vi) para mejorar la calidad de la imagen, los sistemas ópticos de los boroscopios pueden reemplazarse por una cámara de video en miniatura, que puede contener un tubo de imagen, que utiliza un haz de electrones para escanear un objetivo fotoconductor, conocido como el se luz nsor, o alternativamente, que puede contener un dispositivo de imagen de estado sólido, como un dispositivo de carga acoplada o un dispositivo de carga inyectada.

Pruebas de líquidos penetrantes

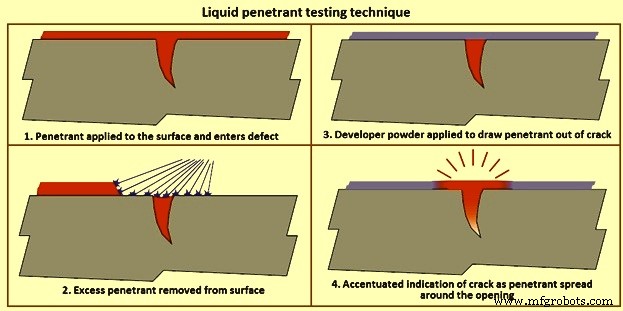

El principio básico de las pruebas de líquidos penetrantes (Fig. 2) es que cuando se aplica un líquido (el penetrante) de muy baja viscosidad (altamente fluido) a la superficie de una pieza, penetra en las fisuras y los huecos abiertos a la superficie. Una vez que se elimina el exceso de penetrante, el penetrante atrapado en esos vacíos fluye hacia afuera, creando una indicación. La prueba de penetración se puede realizar en materiales magnéticos y no magnéticos, pero no funciona bien en materiales porosos.

En orden de sensibilidad decreciente y costo decreciente, los procesos de líquidos penetrantes pueden clasificarse como (i) penetrante de tinte fluorescente posemulsificable, (ii) penetrante de tinte fluorescente removible con solvente, (iii) penetrante de tinte fluorescente lavable con agua, (iv) penetrante de tinte fluorescente posemulsificable tinte penetrante, (v) tinte penetrante visible removible con solvente y (vi) tinte penetrante visible lavable con agua.

Las ventajas de las pruebas de líquidos penetrantes son (i) costo relativamente bajo, (ii) técnica NDT altamente portátil, (iii) alta sensibilidad a discontinuidades finas y estrechas, (iv) aplicable a una variedad de materiales, y (v) inspección de área grande . Las limitaciones de la técnica de líquidos penetrantes son (i) la superficie de prueba debe estar libre de suciedad, aceite, grasa, pintura y óxido, etc., (ii) detecta discontinuidades superficiales solamente, (iii) no se puede usar en superficies porosas y muy superficies ásperas, (iv) con frecuencia es necesario eliminar todos los materiales penetrantes después de la prueba, y (v) no existe un método fácil para producir un registro permanente.

En esta técnica, los penetrantes pueden ser "visibles", lo que significa que se pueden ver con luz ambiental, o fluorescentes, lo que requiere el uso de una luz "negra". El proceso de líquidos penetrantes visibles se muestra en la Fig. 2. Al realizar pruebas de líquidos penetrantes, es imperativo que la superficie que se está probando esté limpia y libre de materiales extraños o líquidos que puedan bloquear la entrada del penetrante en huecos o fisuras abiertas a la superficie de la parte. Después de aplicar el penetrante, se permite que permanezca en la superficie durante un período de tiempo específico (tiempo de permanencia del penetrante), luego se limpia cuidadosamente la pieza para eliminar el exceso de penetrante de la superficie. Al retirar el penetrante, el operador debe tener cuidado de no retirar ningún penetrante que haya volado a los vacíos. Luego se aplica una capa ligera de revelador a la superficie y se proporciona un tiempo (tiempo de permanencia del revelador) para permitir que el penetrante de cualquier vacío o fisura se filtre en el revelador, creando una indicación visible. Después del tiempo de permanencia del revelador prescrito, la pieza se inspecciona visualmente o con la ayuda de una luz negra para penetrantes fluorescentes. La mayoría de los reveladores son polvos blancos similares al talco de grano fino que proporcionan un contraste de color con el penetrante que se utiliza.

Fig. 2 Técnica de prueba de líquidos penetrantes

Los penetrantes removibles con solvente son aquellos penetrantes que necesitan un solvente diferente al agua para remover el exceso de penetrante. Estos penetrantes son normalmente visibles en la naturaleza, normalmente teñidos de un color rojo brillante que contrasta bien con un revelador blanco. El penetrante normalmente se rocía o aplica con brocha sobre la pieza, y luego, una vez que finaliza el tiempo de permanencia del penetrante, la pieza se limpia con un paño humedecido con un limpiador para penetrantes, después de lo cual se aplica el revelador. Después del tiempo de permanencia del revelador, se examina la pieza para detectar cualquier derrame de penetrante que se muestre a través del revelador.

Los penetrantes lavables con agua tienen un emulsionante incluido en el penetrante que permite eliminar el penetrante con un rociador de agua. Se aplican con mayor frecuencia sumergiendo la pieza en un tanque de penetrante, pero el penetrante se puede aplicar a piezas grandes mediante rociado o brocha. Una vez que la pieza está completamente cubierta con penetrante, la pieza se coloca en una tabla de drenaje durante el tiempo de permanencia del penetrante y luego se lleva a una estación de enjuague donde se lava con un rociador de agua corriente para eliminar el exceso de penetrante. Una vez que se haya eliminado el exceso de penetrante, la pieza se puede colocar en un secador de aire caliente o frente a un ventilador suave hasta que se haya eliminado el agua. Luego, la pieza puede colocarse en un tanque de revelador seco y recubrirse con revelador, o dejarse reposar durante el tiempo de permanencia restante y luego inspeccionarse.

Los penetrantes post-emulsionables son penetrantes que no tienen un emulsionante incluido en su composición química como los penetrantes lavables con agua. Los penetrantes post-emulsionables se aplican de manera similar, pero antes del paso de lavado con agua, se aplica emulsionante a la superficie durante un período de tiempo prescrito (tiempo de permanencia del emulsionante) para eliminar el exceso de penetrante. Cuando ha transcurrido el tiempo de permanencia del emulsionante, la pieza se somete al mismo proceso de lavado y revelado con agua que se utiliza para los penetrantes lavables con agua. Los emulsionantes pueden ser lipofílicos (a base de aceite) o hidrofílicos (a base de agua).

Pruebas de partículas magnéticas

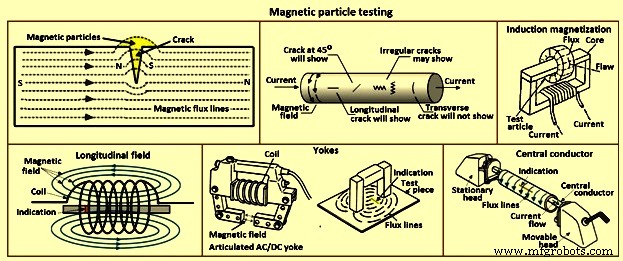

Las pruebas de partículas magnéticas utilizan uno o más campos magnéticos para localizar discontinuidades superficiales y cercanas a la superficie en materiales ferromagnéticos. Se utiliza para localizar discontinuidades superficiales y leves debajo de la superficie o defectos en materiales ferromagnéticos. Dichos defectos presentes en una pieza magnetizada provocan que un campo magnético, es decir, un flujo, abandone la pieza. Si se aplican partículas magnéticas a esta superficie, la fuga de flujo las mantiene en su lugar para dar una indicación visual. Si bien se pueden usar varios métodos diferentes de pruebas de partículas magnéticas, todos se basan en este mismo principio general. Por lo tanto, cualquier prueba de partículas magnéticas se realiza creando un campo magnético en una pieza y aplicando las partículas magnéticas a la superficie de prueba.

El campo magnético se puede aplicar con un imán permanente o un electroimán. Cuando se usa un electroimán, el campo está presente solo cuando se aplica la corriente. Cuando el campo magnético encuentra una discontinuidad transversal a la dirección del campo magnético, las líneas de flujo producen un campo de fuga de flujo magnético propio, como se muestra en la Fig. 3. Esto se puede ver cuando partículas ferromagnéticas de colores muy finos (partículas magnéticas ) se aplican a la superficie de la pieza, las partículas se introducen en la discontinuidad, lo que reduce el espacio de aire y produce una indicación visible en la superficie de la pieza. Las partículas magnéticas pueden ser un polvo seco o estar suspendidas en una solución líquida, y pueden colorearse con un tinte visible o un tinte fluorescente que brilla bajo una luz ultravioleta (negra).

Se puede utilizar corriente alterna (CA) o corriente continua (CC) para inducir un campo magnético. El campo magnético creado por la CA debido al "efecto piel" es más fuerte en la superficie del objeto de prueba. La CA también proporciona una mayor movilidad de las partículas en la superficie de la pieza, lo que les permite moverse libremente para localizar áreas de fuga de fundente, aunque la superficie de la pieza pueda ser irregular. La CC induce campos magnéticos que tienen un mayor poder de penetración y se pueden utilizar para detectar discontinuidades cerca de la superficie.

La mayoría de las inspecciones de campo se llevan a cabo utilizando un yugo (Fig. 3). Una bobina eléctrica se enrolla alrededor de un núcleo central y, cuando se aplica la corriente, se genera un campo magnético que se extiende desde el núcleo hacia abajo a través de las patas articuladas hasta la pieza. Esto se conoce como magnetización longitudinal porque las líneas de flujo magnético van de un lado al otro. Cuando las patas se colocan sobre una pieza ferromagnética y se energiza el yugo, se introduce un campo magnético en la pieza. Dado que las líneas de flujo van de un lado al otro, se pueden encontrar discontinuidades orientadas perpendicularmente a una línea trazada entre los lados. Para asegurarse de que no se pierda ninguna indicación, el yugo se usa una vez en la posición que se muestra en la figura y luego se usa nuevamente con el yugo girado 90 grados para que no se pierda ninguna indicación. Debido a que toda la corriente eléctrica está contenida en el yugo y solo el campo magnético penetra en la pieza, este tipo de aplicación también se conoce como inducción indirecta.

Fig. 3 Prueba de partículas magnéticas

Las unidades de impulso utilizan inducción directa, donde la corriente atraviesa la pieza y se genera un campo magnético circular alrededor de las patas, como se muestra en la figura 3. Dado que el campo magnético entre los impulsos viaja perpendicularmente a una línea trazada entre los impulsos, las indicaciones están orientadas en forma paralela. a una línea dibujada entre los golpes se puede encontrar. Al igual que con el yugo, se realizan dos inspecciones, la segunda con los pokes orientados a 90 grados con respecto a la primera aplicación.

Las bobinas eléctricas se utilizan para generar un campo magnético longitudinal. Cuando se activa, la corriente crea un campo magnético alrededor de los cables que forman la bobina, de modo que las líneas de flujo resultantes se orientan a través de la bobina. Debido al campo longitudinal, las indicaciones en partes colocadas en una bobina están orientadas transversalmente al campo longitudinal.

La mayoría de las máquinas de baño húmedo horizontales (unidades de banco) tienen una bobina y un conjunto de cabezales a través de los cuales se puede pasar la corriente eléctrica, generando un campo magnético. Estas máquinas utilizan partículas magnéticas fluorescentes en una solución líquida, de ahí el nombre de "baño húmedo". Cuando se prueba una pieza entre los cabezales, la pieza se coloca entre los cabezales, el cabezal móvil se mueve hacia arriba para que la pieza que se está probando quede bien sujeta entre los cabezales, la pieza se humedece con la solución de baño que contiene las partículas magnéticas y el la corriente se aplica mientras las partículas fluyen sobre la pieza. Dado que el flujo de corriente es de cabeza a cabeza y el campo magnético está orientado 90 grados con respecto a la corriente, son visibles las indicaciones orientadas paralelas a una línea entre las cabezas. Este tipo de inspección normalmente se denomina "disparo a la cabeza".

Al probar piezas huecas como tuberías, tubos y accesorios, se puede colocar una barra circular conductora entre los cabezales con la parte suspendida en la barra (el conductor central) como se muestra en la Fig. 3. Luego, la parte se humedece con la solución de baño. y la corriente se aplica, viajando a través del conductor central en lugar de a través de la pieza. Luego se puede inspeccionar el ID y el OD de la pieza. Como en el caso del disparo en la cabeza, el campo magnético es perpendicular al flujo de corriente y envuelve la pieza de prueba, por lo que se pueden encontrar indicaciones que se extienden axialmente a lo largo de la pieza utilizando esta técnica.

Las ventajas de la prueba de partículas magnéticas son (i) es económica, (ii) es una ayuda para la prueba visual, (iii) puede ser un equipo fijo o portátil, (iv) proporciona resultados instantáneos repetibles, (v) una técnica de inspección efectiva y ( vi) consumibles de contraste o fluorescentes. Las limitaciones de la prueba de partículas magnéticas son (i) las partes que se inspeccionan deben ser ferromagnéticas, (ii) se necesitan altas corrientes, (iii) pueden detectar solo fallas superficiales y ligeramente debajo de la superficie, (iv) las partes deben ser desmagnetizado, (v) las partes deben estar limpias y relativamente lisas, (vi) el equipo puede ser voluminoso y pesado, (vi) normalmente se necesita fuente de alimentación, (vii) el recubrimiento puede enmascarar las indicaciones, y (viii) la permeabilidad del material o parte puede afectar los resultados.

Pruebas de corrientes de Foucault

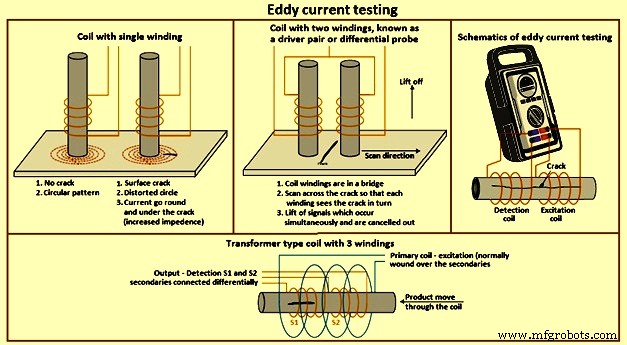

Las corrientes de Foucault se crean a través de un proceso llamado inducción electromagnética. Cuando se aplica CA al conductor, como un cable de cobre, se desarrolla un campo magnético dentro y alrededor del conductor. Este campo magnético se expande a medida que la corriente alterna sube al máximo y colapsa cuando la corriente se reduce a cero. Si se acerca otro conductor eléctrico a este campo magnético cambiante, se induce corriente en este segundo conductor. Estas corrientes están influenciadas por la naturaleza del material, como huecos, grietas, cambios en el tamaño del grano, así como la distancia física entre la bobina y el material. Estas corrientes forman una impedancia en una segunda bobina que se utiliza como sensor. En la práctica, se coloca una sonda en la superficie de la pieza a inspeccionar y el equipo electrónico monitorea la corriente de Foucault en la pieza de trabajo a través de la misma sonda. El circuito de detección es parte de la bobina emisora.

Las principales aplicaciones de la técnica de corrientes de Foucault son para la detección de defectos superficiales o subterráneos. La técnica es sensible a la conductividad del material, la permeabilidad y las dimensiones del producto. Las corrientes de Foucault se pueden producir en cualquier material conductor de electricidad que esté sujeto a un campo magnético alterno (típicamente de 10 Hz a 10 MHz). El campo magnético alterno normalmente se genera al pasar una corriente alterna a través de una bobina. La bobina puede tener muchas formas y puede tener entre 10 vueltas y 500 vueltas de alambre. La magnitud de las corrientes de Foucault generadas en el producto depende de la conductividad, la permeabilidad y la geometría de instalación. La bobina de excitación puede detectar cualquier cambio en el material o la geometría como un cambio en la impedancia de la bobina.

La bobina más simple consta de una barra de ferrita con varias vueltas de alambre enrolladas en un extremo y que se coloca cerca de la superficie del producto que se va a probar. Cuando se produce una grieta, por ejemplo, en la superficie del producto, las corrientes de Foucault viajan más lejos alrededor de la grieta y esto se detecta por el cambio de impedancia (Fig. 4). Las bobinas también se pueden usar en pares, generalmente llamados pares impulsados, y esta disposición se puede usar con las bobinas conectadas diferencialmente. De esta forma, se pueden mejorar las señales de 'levantamiento' (distancia de la sonda desde la superficie). Las bobinas también se pueden usar en una configuración de tipo transformador donde un devanado de bobina es primario y uno (o dos) devanados de bobina se usan para los secundarios. .

Las señales de corrientes de Foucault detectadas contienen información de amplitud y fase que se puede mostrar en pantallas de tipo CRT (tubo de rayos catódicos) que normalmente no son pantallas digitales. Las señales se pueden mostrar como la señal real, es decir, absoluta, o con la electrónica adecuada, solo se muestra un cambio de señal. Los mejores resultados se logran cuando solo cambia un parámetro del producto, p. la presencia de una grieta. En la práctica, los cambios en las señales de corrientes de Foucault son causados por diferencias en composición, dureza, textura, forma, conductividad, permeabilidad y geometría. En algunos casos, los efectos del crack pueden quedar ocultos por cambios en otros parámetros y puede ocurrir un rechazo innecesario. Sin embargo, las bobinas se pueden seleccionar por configuración, tamaño y frecuencia de prueba para mejorar la detección de grietas, conductividad, pérdida de metal, etc., según sea necesario.

Fig. 4 prueba de corrientes de Foucault

La profundidad a la que las corrientes de Foucault penetran en un material se puede cambiar ajustando la frecuencia de prueba, es decir, cuanto mayor es la frecuencia, menor es la penetración. Sin embargo, cuanto menor es la frecuencia, menor es la sensibilidad a pequeños defectos. Las bobinas más grandes son menos sensibles a la rugosidad de la superficie y viceversa. Las últimas unidades electrónicas pueden operar una amplia gama de configuraciones de bobina en modos absolutos o diferenciales y en una amplia gama de frecuencias. Para las pruebas superficiales de grietas en componentes de forma simple o compleja, normalmente se usan bobinas con un solo devanado con núcleo de ferrita. La sonda se coloca en el componente y se 'equilibra' mediante el uso de los controles de la unidad electrónica. A medida que la sonda escanea la superficie del componente, se pueden detectar las grietas.

Cuando las superficies se van a escanear automáticamente, los devanados de bobina simple son adecuados solo si la distancia de despegue se mantiene con precisión. Normalmente, las configuraciones de bobina diferencial se utilizan con sistemas de escaneo de mayor velocidad donde los efectos de despegue, los efectos de vibración, etc. pueden cancelarse en un grado aceptable. Los tubos, las barras y los cables se pueden inspeccionar con una bobina envolvente y normalmente tienen una configuración de bobina con un primario y dos secundarios conectados diferencialmente.

La mayoría de los componentes electrónicos de corrientes de Foucault tienen una pantalla de fase y esto le da al operador la capacidad de identificar condiciones defectuosas. En muchos casos, las señales de grietas, levantamiento y otros parámetros pueden identificarse claramente. También hay unidades disponibles que pueden inspeccionar un producto simultáneamente en dos o más frecuencias de prueba diferentes. Estas unidades permiten cancelar electrónicamente efectos no deseados específicos para mejorar la detección de defectos.

La prueba de corrientes de Foucault es puramente eléctrica. Las unidades de bobina no necesitan estar en contacto con la superficie del producto y, por lo tanto, la técnica se puede automatizar fácilmente. La mayoría de los sistemas automatizados son para componentes de geometría simple donde se simplifica el manejo mecánico.

Las ventajas de las pruebas de corrientes de Foucault son (i) adecuadas para la determinación de una amplia gama de condiciones de material conductor, como detección de defectos, composición, dureza, conductividad, permeabilidad, etc. en una amplia variedad de metales de ingeniería, (ii) información se pueden proporcionar en términos simples con frecuencia como pasa / no pasa con las unidades electrónicas de visualización de fase que se pueden usar para obtener mucha más información del producto, (iii) hay unidades portátiles y extremadamente compactas disponibles, (iv) no hay consumibles (excepto sondas que a veces pueden ser reparado), (v) flexibilidad en la selección de sondas y frecuencias de prueba para adaptarse a diferentes aplicaciones, y (vi) adecuado para la automatización total. Las desventajas de las pruebas de corrientes de Foucault son (i) la amplia gama de parámetros que afectan las respuestas de las corrientes de Foucault significa que la señal de una característica de material deseada, p. una fisura, puede enmascararse con un parámetro no deseado, p. cambio de dureza, por lo tanto, en algunas aplicaciones se necesita una selección cuidadosa de la sonda y la electrónica, y (ii) normalmente las pruebas están restringidas

Pruebas radiográficas

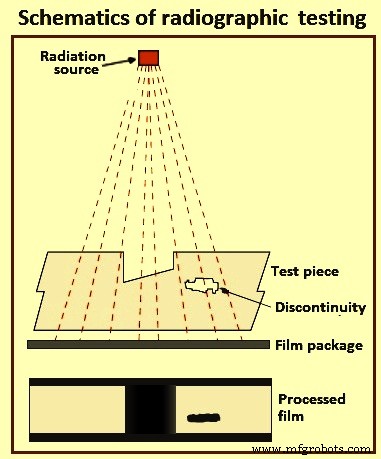

El método de prueba radiográfico se utiliza para la detección de fallas internas en muchos materiales y configuraciones diferentes. Los rayos X, generados eléctricamente, y los rayos gamma emitidos por isótopos radiactivos, son radiación penetrante que es absorbida diferencialmente por el material a través del cual pasa. Cuanto mayor es el espesor, mayor es la absorción. Además, cuanto más denso es el material, mayor es la absorción. Los rayos X y los rayos gamma también tienen la propiedad, como la luz, de convertir parcialmente los cristales de haluro de plata en una película fotográfica en plata metálica, en proporción a la intensidad de la radiación que llega a la película y, por lo tanto, formar una imagen latente. Esto se puede revelar y fijar de manera similar a la película fotográfica normal (Fig. 5).

El material con vacíos internos se prueba colocando al sujeto entre la fuente de radiación y la película. Los vacíos se muestran como áreas oscurecidas, donde ha llegado más radiación a la película, sobre un fondo claro. Los principios son los mismos tanto para la radiografía de rayos X como para la de rayos gamma.

En la radiografía de rayos X, el poder de penetración está determinado por el número de voltios aplicados al tubo de rayos X. En el caso del acero, ronda los 1.000 voltios por pulgada de espesor. En la radiografía de rayos gamma, el isótopo gobierna el poder de penetración y es inalterable en cada isótopo. Así, el iridio 192 se usa para acero de 15 mm a 25 mm de espesor, y el cesio 134 se usa para acero de 20 mm a 265 mm de espesor. En la radiografía de rayos X, la intensidad y, por lo tanto, el tiempo de exposición, se rige por el amperaje del cátodo en el tubo. El tiempo de exposición normalmente se expresa en términos de miliamperios por minuto. Con los rayos gamma, la intensidad de la radiación se establece en el momento del suministro del isótopo. La intensidad de la radiación de los isótopos se mide en Becquerel y se reduce con el tiempo. El tiempo que tarda en decaer a la mitad de la cantidad de curies es la vida media y es característico de cada isótopo. Por ejemplo, la vida media del iridio 192 es de 74 días y la del cesio 134 es de 2,1 años.

El factor de exposición es el producto del número de curies y el tiempo, normalmente expresado en horas curies. The time of exposure is to be increased as the isotope decays. When the exposure period becomes uneconomical the isotope is to be renewed. As the isotope is continuously emitting radiation it is to be housed in a container of depleted uranium or similar dense shielding material, whilst not exposed for protecting the environment and personnel.

Fig 5 Schematics of radiographic testing

To produce an x-ray or gamma ray radiograph, the film package ((enclosed in a light tight cassette and comprising film and intensifying screens, the latter being required to reduce the exposure time) is placed close to the surface of the subject. The source of radiation is positioned on the other side of the subject some distance away, so that the radiation passes through the subject and on to the film. After the exposure period the film is removed, processed, dried, and then viewed by transmitted light on a special viewer. Different radiographic and photographic accessories are necessary, including such items as radiation monitors, film markers, image quality indicators, dark-room equipment, etc. As far as the last is concerned there are many degrees of sophistication, including fully automatic processing units. These accessories are the same for both x-ray and gamma radiography systems. Also needed are such consumable items as radiographic film and processing chemicals

Recent developments in radiography permit ‘real time’ diagnosis. Such techniques as computerized tomography yield much important information, though these methods can be suitable for only investigative purposes and not generally employed in production quality control.

Industrial radiography involves exposing a test object to penetrating radiation so that the radiation passes through the object being inspected and a recording medium placed against the opposite side of that object. For thinner or less dense materials such as aluminum, electrically generated x-radiations (x-rays) are normally used, and for thicker or denser materials, gamma radiation is generally used. Gamma radiation is given off by decaying radioactive materials, with the two most commonly used sources of gamma radiation being Iridium-192 (Ir-192) and Cobalt-60 (Co-60). Ir-192 is normally used for steel upto 15 mm to 25 mm, depending on the Curie strength of the source, and Co-60 is normally used for thicker materials due to its greater penetrating ability. The recording media can be industrial x-ray film or one of several types of digital radiation detectors. With both, the radiation passing through the test object exposes the media, causing an end effect of having darker areas where more radiation has passed through the part and lighter areas where less radiation has penetrated. If there is a void or defect in the part, more radiation passes through, causing a darker image on the film or detector.

Film radiography uses a film made up of a thin transparent plastic coated with a fine layer of silver bromide on one or both sides of the plastic. When exposed to radiation these crystals undergo a reaction which allows them, when developed, to convert to black metallic silver. This silver is then ‘fixed’ to the plastic during the developing process, and when dried, becomes a finished radiographic film. To be a usable film, the area of interest on the film is to be within a certain density (darkness) range and is to show enough contrast and sensitivity so that discontinuities of interest can be seen. These items are a function of the strength of the radiation, the distance of the source from the film and the thickness of the part being inspected. If any of these parameters are not met, another exposure (is to be made for that area of the part.

Computed radiography is a transitional technology between film and direct digital radiography. This technique uses a reusable, flexible, photo-stimulated phosphor plate which is loaded into a cassette and is exposed in a manner similar to traditional film radiography. The cassette is then placed in a laser reader where it is scanned and translated into a digital image, which take from one to five minutes. The image can then be uploaded to a computer or other electronic media for interpretation and storage. Computed tomography uses a computer to reconstruct an image of a cross sectional plane of an object as opposed to a conventional radiograph. The computed tomography image is developed from multiple views taken at different viewing angles which are reconstructed using a computer. With traditional radiography, the position of internal discontinuities cannot be accurately determined without making exposures from several angles to locate the item by triangulation. With computed tomography, the computer triangulates using every point in the plane as viewed from many different directions.

Digital radiography digitizes the radiation which passes through an object directly into an image which can be displayed on a computer monitor. The three principle technologies used in direct digital imaging are amorphous silicon, charge coupled devices, and complementary metal oxide semi-conductors. These images are available for viewing and analysis in seconds compared to the time needed to scan in computed radiography images. The increased processing speed is a result of the unique construction of the pixels; an arrangement which also allows a superior resolution than is found in computed radiography and most film applications.

The advantages of radiographic testing include (i) is useful on wide variety of materials, (ii) can be used for checking internal mal-structure, misassembly or misalignment, (iii) provides permanent record, and (iv) devices for checking the quality of radiograph are available. Some of the limitations of this method are (i) access to both sides of the object is needed, (ii) cannot detect planar defects readily, (iii) thickness range which can be inspected is limited, (iv) sensitivity of inspection decreases with thickness of the test object, (v) considerable skill is needed for interpretation of the radiographs, (vi) depth of defect is not indicated readily, and (vii) x-rays and gamma rays are hazardous to human health.

Ultrasonic testing

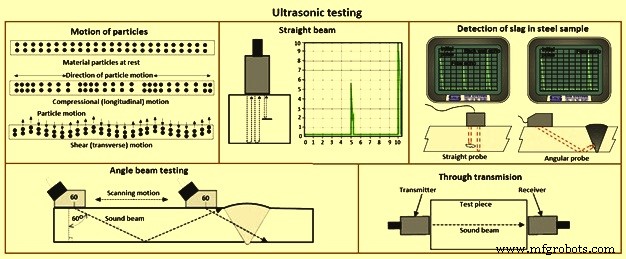

Ultrasonic technique is used for the detection of internal and surface (particularly distant surface) defects in sound conducting materials. The principle is in some respects similar to echo sounding. A short pulse of ultrasound is generated by means of an electric charge applied to a piezo electric crystal, which vibrates for a very short period at a frequency related to the thickness of the crystal. In flaw detection, this frequency is normally in the range of one million to six million times per second (1 MHz to 6 MHz). Vibrations or sound waves at this frequency have the ability to travel a considerable distance in homogeneous elastic material, such as many metals with little reduction. The velocity at which these waves propagate is related to the Young’s Modulus for the material and is characteristic of the material. For example the velocity in steel is 5,900 metres per second, and in water 1,400 metres per second.

Ultrasonic energy is considerably reduced in air, and a beam propagated through a solid, on reaching an interface (e.g. a defect, or intended hole, or the back wall) between that material and air reflects a considerable amount of energy in the direction equal to the angle of incidence. For contact testing the oscillating crystal is incorporated in a hand held probe, which is applied to the surface of the material to be tested. To facilitate the transfer of energy across the small air gap between the crystal and the test piece, a layer of liquid (referred to as ‘couplant’), usually oil, water or grease, is applied to the surface. The crystal does not oscillate continuously but in short pulses, between each of which it is quiescent.

Piezo electric materials not only convert electrical pulses to mechanical oscillations, but also transduce mechanical oscillations into electrical pulses. Hence, there is not only a generator of sound waves but also a detector of returned pulses. The crystal is in a state to detect returned pulses when it is quiescent. The pulse takes a finite time to travel through the material to the interface and to be reflected back to the probe.

The standard method of presenting information in ultrasonic testing is by means of a cathode ray tube, in which horizontal movement of the spot from left to right represents time elapsed. The principle is not greatly different in digitized instruments that have a LCD (liquid crystal display) flat screen. The rate at which the spot moves is such that it gives the appearance of a horizontal line on the screen. The system is synchronized electronically so that at the instant the probe receives its electrical pulse the spot begins to traverse the screen. An upward deflection (peak) of the line on the screen is an indication of this occurrence. This peak is normally termed the initial pulse.

Whilst the base line is perfectly level the crystal is quiescent. Any peaks to the right of the initial pulse indicate that the crystal has received an incoming pulse reflected from one or more interfaces in the material. Since the spot moves at a very even speed across the tube face, and the pulse of ultrasonic waves moves at a very even velocity through the material, it is possible to calibrate the horizontal line on the screen in terms of absolute measurement. The use of a calibration block, which produces a reflection from the back wall a known distance away from the crystal together with variable controls on the flaw detector, allows the screen to be calibrated in units of distance, and hence determination of origins of returned pulses obtained from a test piece.

It is hence possible not only to discover a defect between the surface and the back wall, but also to measure its distance below the surface. It is important that the equipment is properly calibrated and, since it is in itself not able to discriminate between intended boundaries of the object under test and unintended discontinuities, the operator is required to identify the origin of each peak. Further as the pulses form a beam it is also possible to determine the plan position of a flaw. The height of the peak (echo) is roughly proportional to the area of the reflector, though there is on all instruments a control, which can reduce or increase the size of an indication – variable sensitivity in fact. Not only is part of the beam reflected at a material / air interface but also at any junction where there is a velocity change, for example steel / slag interface in a weld.

Probing all faces of a test piece not only discovers the three-dimensional defect and measures its depth, but can also determine its size. Two-dimensional (planar) defects can also be found but, unlike radiography, it is best that the incident beam impinges on the defect as near to right angles to the plane as possible. To achieve this some probes introduce the beam at an angle to the surface. In this manner longitudinal defects in tubes (inner or outer surface) are detected.

Interpretation of the indications on the screen requires a certain amount of skill, particularly when testing with hand held probes. The technique is, however, admirably suited to automatic testing of regular shapes by means of a monitor – an electronic device which fits into the main equipment to provide an electrical signal when an echo occurs in a particular position on the trace. The trigger level of this signal is variable and it can be made to operate a variety of mechanical gates and flaw warnings. Furthermore, improvements in computer technology allow test data and results to be displayed and out-putted in a wide variety of formats.

Fig 6 Ultrasonic testing

Modern ultrasonic flaw detectors are fully solid state and can be battery powered, and are robustly built to withstand site conditions. Since the velocity of sound in any material is characteristic of that material, it follows that some materials can be identified by the determination of the velocity. This can be applied, for example in spheroidal graphite cast irons to determine the percentage of graphite nodularity.

When the velocity is constant, as it is in a wide range of steels, the time taken for the pulse to travel through the material is proportional to its thickness. Hence, with a properly calibrated instrument, it is possible to measure thickness from one side with accuracy in hundredths of a millimeter. This technique is now in very common use. A development of the standard flaw detector is the digital wall thickness gauge. This operates on similar principles but gives an indication, in LED (light emitting diode) or LCD 9liquid crystal display) numerics, of thickness in absolute terms of millimetres. These equipments are easy to use but need prudence in their application.

The two most commonly used types of sound waves used in industrial inspections are the compression (longitudinal) wave and the shear (transverse) wave (Fig 6). Compression waves cause the atoms in a part to vibrate back and forth parallel to the sound direction and shear waves cause the atoms to vibrate perpendicularly (from side to side) to the direction of the sound. Shear waves travel at around half the speed of longitudinal waves. Sound is introduced into the part using an ultrasonic transducer (probe) which converts electrical impulses from the ultrasonic testing machine into sound waves, then converts returning sound back into electric impulses which can be displayed as a visual representation on a digital or LCD screen. If the machine is properly calibrated, the operator can determine the distance from the transducer to the reflector, and in many cases, an experienced operator can determine the type of discontinuity which caused the reflector. Because ultrasound does not travel through air (the atoms in air molecules are too far apart to transmit ultrasound), a liquid or gel called ‘couplant’ is used between the face of the transducer and the surface of the part to allow the sound to be transmitted into the part.

Straight beam inspection uses longitudinal waves to interrogate the test piece as shown at the right. If the sound hits an internal reflector, the sound from that reflector reflects to the transducer faster than the sound coming back from the back-wall of the part due to the shorter distance from the transducer. This results in a screen display. Digital thickness testers use the same process, but the output is shown as a digital numeric readout rather than a screen presentation.

Angle beam inspection uses the same type of transducer but it is mounted on an angled wedge (also called a probe) that is designed to transmit the sound beam into the part at a known angle. The most commonly used inspection angles are 45 degrees, 60 degrees, and 70 degrees, with the angle being calculated up from a line drawn through the thickness of the part (not the part surface). A 60 degree probe is shown in Fig 6. If the frequency and wedge angle is not specified by the governing code or specification, it is upto the operator to select a combination which adequately inspects the part being tested. In angle beam inspections, the transducer and wedge combination (also referred to as a probe) is moved back and forth towards the weld so that the sound beam passes through the full volume of the weld. As with straight beam inspections, reflectors aligned more or less perpendicular to the sound beam sends sound back to the transducer and are displayed on the screen.

Immersion Testing is a technique where the part is immersed in a tank of water with the water being used as the coupling medium to allow the sound beam to travel between the transducer and the part. The ultrasonic testing machine is mounted on a movable platform (a bridge) on the side of the tank so it can travel down the length of the tank. The transducer is swivel-mounted on at the bottom of a waterproof tube which can be raised, lowered and moved across the tank. The bridge and tube movement permits the transducer to be moved on the X-, Y- and Z-axes. All directions of travel are gear driven so the transducer can be moved in accurate increments in all directions, and the swivel allows the transducer to be oriented so the sound beam enters the part at the required angle. Round test parts are frequently mounted on powered rollers so that the part can be rotated as the transducer travels down its length, allowing the full circumference to be tested. Multiple transducers can be used at the same time so that multiple scans can be performed.

Through transmission inspections are performed using two transducers, one on each side of the part (Fig 6). The transmitting transducer sends sound through the part and the receiving transducer receives the sound. Reflectors in the part cause a reduction in the amount of sound reaching the receiver so that the screen presentation shows a signal with lower amplitude (screen height).

Phased array inspections are done using a probe with multiple elements which can be individually activated. By varying the time when each element is activated, the resulting sound beam can be steered, and the resulting data can be combined to form a visual image representing a slice through the part being inspected.

Time of flight diffraction uses two transducers located on opposite sides of a weld with the transducers set at a specified distance from each other. One transducer transmits sound waves and the other transducer acting as a receiver. Unlike other angle beam inspections, the transducers are not manipulated back and forth towards the weld, but travel along the length of the weld with the transducers remaining at the same distance from the weld. Two sound waves are generated, one travelling along the part surface between the transducers, and the other travelling down through the weld at an angle then back up to the receiver. When a crack is encountered, some of the sound is diffracted from the tips of the crack, generating a low strength sound wave which can be picked up by the receiving unit. By amplifying and running these signals through a computer, defect size and location can be determined with much greater accuracy than by conventional ultrasonic testing methods.

The advantages of ultrasonic flaw detection include (i) thickness and lengths upto 10 meter can be tested, (ii) position, size and type of defect can be determined, (iii) instant test results, (iv) portable, (v) extremely sensitive if required, (vi) capable of being fully automated, (vi) access to only one side necessary, and (vii) no consumables needed. The disadvantages of ultrasonic flaw detection include (i) no permanent record available unless one of the more sophisticated test results and data collection systems is used, (ii) the operator can decide whether the test piece is defective or not whilst the test is in progress, (iii) indications need interpretation, (iv) considerable degree of skill

Proceso de manufactura

- Técnicas de polarización (JFET)

- Técnicas de polarización (IGFET)

- Carlos presidirá el Comité de Pruebas No Destructivas de ASTM

- 6 técnicas para proteger su planta de errores

- ¿Qué son las pruebas no destructivas (NDT)? - Métodos

- Técnicas de disipación de calor

- Pruebas de contaminación iónica de PCB

- Guía de métodos de prueba de PCB

- 16 técnicas de herrería

- Introducción a NDT (ensayos no destructivos) para fundiciones

- Diferentes formas de probar un alternador