Hidrógeno y Descarbonización de la Producción de Acero

Hidrógeno y descarbonización de la producción de acero

Los principales impulsores de un futuro energético sostenible se centran en la necesidad de (i) reducir las emisiones globales de dióxido de carbono (CO2) y mejorar la calidad del aire, (ii) garantizar la seguridad del suministro energético y avanzar hacia el uso de recursos energéticos sostenibles, y ( iii) crear una nueva base energética industrial y tecnológica, crucial para la economía del futuro. Todas las evaluaciones modernas de los futuros energéticos globales tienen la visión de que el crecimiento de la demanda se satisfará cada vez más mediante una combinación energética diversa que incluya fuentes de energía renovables o sostenibles.

El crecimiento de las preocupaciones ambientales tangibles está proporcionando una de las principales fuerzas impulsoras hacia el desarrollo de energía sostenible. Entre estas preocupaciones, la principal es la cuestión de la liberación y acumulación en la atmósfera de CO2 y otros gases que modifican el clima. Estas emisiones ahora están indiscutiblemente muy por encima de los niveles preindustriales y se considera que son responsables del aumento de la temperatura global (promedio) a través del efecto de los gases de efecto invernadero (GEI). A menos que haya reducciones drásticas en la cantidad de CO2 liberado en el medio ambiente a través de diversas actividades, habrá consecuencias potencialmente desastrosas para el clima global. Sin duda, estas preocupaciones están transformando la forma en que se evalúan y utilizan la energía y sus portadores, desplazando el equilibrio de la base tradicional de hidrocarburos hacia fuentes de energía renovables o sostenibles.

El hidrógeno es un combustible alternativo atractivo. Sin embargo, a diferencia del carbón, el gas o el petróleo, no es una fuente de energía primaria. Más bien, su papel refleja más de cerca el de la electricidad como un "portador de energía" secundario, que primero se produce utilizando energía de otra fuente y luego se transporta para uso futuro donde su energía química latente se puede realizar por completo.

El hidrógeno ofrece la promesa de un futuro energético global verdaderamente sostenible. El interés en el hidrógeno como una forma de brindar servicios energéticos ha ido en aumento en los últimos años en respuesta a las crecientes preocupaciones sobre el impacto ambiental del uso de energía y las preocupaciones sobre la seguridad de los suministros de combustibles fósiles. El hidrógeno es un vector de energía bien conocido, versátil y limpio que se usa ampliamente en la industria. La mayoría de las tecnologías relacionadas con el hidrógeno tienen una larga historia. El historial de la industria en el uso de hidrógeno, así como el uso actual de hidrógeno para varias aplicaciones, demuestra su seguridad. El hidrógeno ofrece varias opciones de producción, distribución y uso. Su uso actual se puede ampliar de forma segura a otros usos.

El hidrógeno, como portador de energía, puede, en principio, reemplazar todas las formas de energía final que se utilizan en la actualidad. Puede proporcionar servicios energéticos a todos los sectores de la economía. Tiene las ventajas ambientales potenciales sobre los combustibles fósiles. En el punto de uso, el hidrógeno se puede quemar de tal manera que no produzca emisiones nocivas. Si el hidrógeno se produce sin emitir CO2, entonces puede formar la base de un sistema energético verdaderamente sostenible que se conoce como la economía del hidrógeno.

El hidrógeno ha experimentado ciclos de altas expectativas seguidos de realidades poco prácticas. La disminución de los precios de las energías renovables y los estrictos requisitos normativos debido al cambio climático están provocando el cambio de paradigma que se está produciendo actualmente de la economía del carbono a la economía del hidrógeno en todo el mundo. Sin embargo, la transición a la economía del hidrógeno no ocurrirá de la noche a la mañana, ya que necesita una estrategia y esfuerzos dedicados.

El hidrógeno es el primer elemento de la tabla periódica. Es el elemento químico más ligero, más abundante y uno de los más antiguos del universo. En la tierra, el hidrógeno se encuentra en moléculas más complejas, como el agua o los hidrocarburos. El hidrógeno, para su uso en forma pura, tiene que ser extraído. Una llama de hidrógeno es incolora e inodora. Necesita la adición de colorantes y odorantes para que sea visible y detectable. Además, el hidrógeno tiene una molécula más pequeña que el gas natural, por lo que puede filtrarse más fácilmente. Esta característica del hidrógeno puede ser un problema particular donde una fuga de hidrógeno puede causar una acumulación de concentración de hidrógeno en el espacio cerrado.

El hidrógeno puede desempeñar un papel crucial en la descarbonización industrial global. En la situación actual, la economía del hidrógeno es una prioridad. Las emisiones netas de CO2 cero necesitan una eliminación total de los combustibles fósiles. El impacto climático del hidrógeno depende completamente de cómo se produce. Para el control del cambio climático global, el hidrógeno producido a partir de la electrólisis del agua alimentada por energías renovables es indispensable para la neutralidad climática. Sin embargo, la transición a una economía del hidrógeno requiere una gran inversión en nueva infraestructura para producir, transportar, almacenar y entregar hidrógeno a los usuarios finales.

Existe un consenso cada vez mayor que reconoce la necesidad de apuntar a emisiones netas cero para 2050 a fin de limitar un aumento de la temperatura global de 1,5 grados centígrados por encima de los niveles preindustriales. Para llegar allí, es necesario encontrar una manera de reemplazar los combustibles fósiles que actualmente satisfacen las cuatro quintas partes de los requisitos energéticos mundiales. Con el fin de limitar los aumentos de temperatura de 1,5 grados centígrados debido al calentamiento global, el hidrógeno desempeña constantemente un papel central como vector de energía. El hidrógeno como portador de energía desempeña un papel comparable al que ahora desempeñan el carbón, el petróleo o el gas en la economía del carbono. Todos los procesos industriales utilizados en la producción de acero, cemento, vidrio y productos químicos necesitan calor a alta temperatura. Actualmente, este calor se produce quemando combustibles fósiles. Para estos sectores industriales difíciles de reducir el CO2, esencialmente no hay forma de alcanzar emisiones netas cero a la escala necesaria sin el uso de hidrógeno.

La falta de descarbonización de la economía no es una opción disponible actualmente. A largo plazo, el hidrógeno junto con la energía generada renovable tiene la capacidad de proporcionar una solución para descarbonizar sectores difíciles de reducir como el sector del acero. Sin embargo, existen varios desafíos que se requieren superar.

El hidrógeno es un producto químico básico muy versátil que se puede utilizar como fuente de energía y como materia prima para procesos industriales, como la producción de amoníaco para fertilizantes, en el refinado, así como para las industrias alimentaria, electrónica, del vidrio y del metal. Sin embargo, el uso del hidrógeno como fuente de energía es de gran importancia para la descarbonización de la economía. La nueva evidencia indica que el hidrógeno tiene un papel potencial importante que desempeñar en la reducción de las emisiones de calor industrial, especialmente cuando la llama (y los gases de combustión posteriores) deben entrar en contacto directo con el material o el producto que se está produciendo (por ejemplo, en hornos).

El hidrógeno tiene una serie de características útiles. Se puede producir en una variedad de formas bajas en carbono y su uso, ya sea a través de la combustión o una reacción electroquímica en una celda de combustible, no produce emisiones de GEI. En la celda de combustible, el uso de hidrógeno no produce emisiones contaminantes al aire ya que el único subproducto es el agua. Esto mejora significativamente la calidad del aire en comparación con los combustibles fósiles que desplaza.

La combustión del hidrógeno puede generar altas temperaturas, lo que significa que puede usarse como reemplazo de los combustibles fósiles donde se necesita calor a mayor temperatura, como ejemplo en aplicaciones industriales. Sin embargo, dado que el hidrógeno se quema a una temperatura más alta, los óxidos de nitrógeno (NOx), que son un contaminante dañino, pueden ser un problema.

Aunque el hidrógeno es significativamente menos denso en energía que los combustibles fósiles, cuando se comprime, tiene una densidad de energía significativamente alta. Puede almacenarse en grandes volúmenes, en cantidades que pueden durar meses en lugar de horas o días. Además, como gas comprimible, el hidrógeno puede distribuirse a gran velocidad a través de tuberías.

El hidrógeno, como portador de energía, es en cierto modo similar a la electricidad. Ambos deben generarse en lugar de ocurrir en una forma útil y extraíble como ocurre con los combustibles fósiles. Se puede producir en una variedad de métodos bajos en carbono, ya sea mediante electrólisis basada en electricidad baja en carbono o mediante la aplicación de captura y almacenamiento o utilización de carbono (CCS/U) combinado con gasificación o reformación de hidrocarburos (p. ej., biomasa, gas natural) .

El hidrógeno se puede almacenar y distribuir de varias maneras. El hidrógeno tiene una alta densidad de energía (gravimétrica). Las opciones de transporte son comparables a las de los portadores de energía fósil e incluyen transporte en camiones gaseosos / licuados, transporte en barcos y bombeo de hidrógeno gaseoso a través de tuberías. La mezcla con la red de gas natural existente también es posible y puede volverse importante, especialmente durante el período de transición. Hay varias opciones de almacenamiento, algunas de las cuales todavía están en etapa de desarrollo.

El cambio a métodos sostenibles de producción de hidrógeno para procesos industriales depende en gran medida del creciente reconocimiento de los combustibles ecológicos, así como de un precio adecuado para los productos industriales ecológicos, que puede materializarse a través de un marco regulatorio y un precio del carbono adecuados. El uso de hidrógeno verde en procesos industriales también presenta la ventaja de contribuir a la demanda de hidrógeno a gran escala y, en consecuencia, a un menor costo de producción, lo que a su vez puede impactar positivamente en otros sectores como la movilidad.

El hidrógeno no es una fuente de energía sino un portador de energía. Debe ser producido y almacenado antes de su uso. La molécula de gas hidrógeno que almacena energía puede restaurarla ya sea quemándola o a través de una celda de combustible. La combustión de un kilogramo de hidrógeno libera tres veces más energía que un kilogramo de gasolina y produce únicamente agua. En el caso de las pilas de combustible, la energía química del hidrógeno y el oxígeno se convierte en electricidad mediante un par de reacciones redox (reducción-oxidación). El producto de desecho de las reacciones es agua.

El impacto de reducción de CO2 del hidrógeno está determinado por la combinación de la huella de CO2 de cómo se produce y las emisiones de la actividad en la que se utiliza el hidrógeno. Las emisiones de CO2 asociadas a la producción de hidrógeno están íntimamente ligadas a la tecnología utilizada y la estructura de la red eléctrica que alimenta el proceso. La descarbonización de la producción actual de hidrógeno es un desafío, pero tendrá un impacto positivo en las emisiones de CO2 y puede desempeñar un papel importante en la reducción de costos. Además, se espera que disminuya el costo de producción de hidrógeno a partir de la electrólisis de las energías renovables.

Hay básicamente dos categorías de procesos de producción de hidrógeno. Uno es el que extrae el hidrógeno del agua con electricidad (es decir, electrólisis), y el segundo es el que aprovecha los combustibles fósiles como fuente de energía y/o hidrógeno. Al extraer hidrógeno con o a partir de un combustible fósil, como el gas natural, el petróleo o el carbón, las emisiones de CO2 están ancladas en la reacción química que se cataliza. En el caso de que se utilice electricidad para ejecutar un proceso de electrólisis, las emisiones asociadas son causadas por la intensidad de CO2 de la fuente de electricidad.

La fuente de energía utilizada y el método utilizado para la producción de hidrógeno definen si se considera informalmente hidrógeno gris, azul o verde. Actualmente, alrededor del 96 % del hidrógeno se produce a partir de combustibles fósiles mediante procesos intensivos en carbono. El hidrógeno producido por estos procesos se conoce como hidrógeno gris. Los dos procesos principales son el reformado de metano con vapor y la gasificación del carbón. Cuando el dióxido de carbono emitido durante la producción de hidrógeno por estos dos procesos se secuestra mediante la captura y el almacenamiento o la utilización de carbono (CCS/U), el hidrógeno producido se conoce como hidrógeno azul. CCS/U en activos de hidrógeno tiene un rango de tasa de captura de hasta el 90 % y esto hace que esta ruta de producción sea bastante efectiva desde la perspectiva de los gases de efecto invernadero.

El hidrógeno de baja o nula emisión producido por el proceso de electrólisis utilizando energía eléctrica generada con recursos renovables se conoce como hidrógeno verde. Hay otro código de color. El hidrógeno, cuando es producido por electrolizadores alimentados por electricidad de plantas de energía nuclear, se conoce como hidrógeno amarillo (o púrpura). La producción de hidrógeno mediante electrólisis del agua es mínima en la actualidad, ya que necesita grandes cantidades de electricidad, que es cara. Esta tecnología se usa normalmente solo para producir hidrógeno de muy alta pureza.

Un problema adicional relacionado con la electrólisis es el consumo de agua. El consumo de agua pura generalmente está en el rango de 10 litros a 15 litros por kilogramo de salida de hidrógeno, y el agua de entrada necesita ser desionizada. En ausencia de fuentes de agua dulce, la opción incluye la desalinización de agua de mar o la recuperación de aguas residuales.

Las tres vías principales para producir hidrógeno con cero emisiones son (i) a través del reformado de metano con vapor (SMR), usando biometano, o combinado con CCS/U, (ii) a través de la electrólisis usando electricidad generada por energías renovables, y (iii) a través de gasificación de biomasa. Si bien la SMR y la electrólisis son tecnologías maduras, la gasificación de biomasa y la SMR con CCS/U todavía están en desarrollo. En la actualidad, casi toda la producción de hidrógeno se realiza a través del reformado de combustibles fósiles, ya que actualmente es la vía más económica.

En lo que respecta a las vías del hidrógeno azul, el consumo de agua es un aspecto que se suele pasar por alto. Las vías de hidrógeno azul consumen una cantidad significativa de agua y, en algunos casos, incluso más que el proceso de electrólisis. Al comparar el agua incorporada después de un inventario del ciclo de vida, los resultados muestran que el consumo de agua por kilogramo de hidrógeno puede ser de hasta 24 litros para el proceso SMR y 38 litros para el proceso de gasificación de carbón.

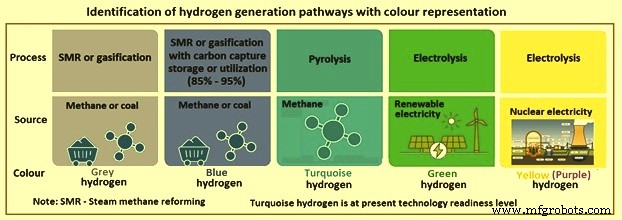

Una vía adicional que a veces se denomina hidrógeno turquesa (azul verdoso) todavía se encuentra en una etapa TRL (nivel de preparación tecnológica). Consiste en la pirólisis del metano. Actualmente se están desarrollando diferentes soluciones tecnológicas en varios lugares del mundo. En el proceso, se utiliza gas natural como materia prima, mientras que el consumo de energía proviene de la electricidad, presumiblemente de fuentes bajas en carbono. El metano se divide a altas temperaturas en hidrógeno y carbono sólido (también llamado negro de humo). La figura 1 muestra la identificación de las vías de generación de hidrógeno con representación en color.

Fig. 1 Identificación de vías de generación de hidrógeno con representación en color

Con respecto al proceso de electrólisis del hidrógeno en agua, los electrolizadores alcalinos representan el proceso más avanzado. Otros procesos que están en desarrollo son las tecnologías de membrana de intercambio de protones (PEM) que se encuentran en una fase de demostración, mientras que los electrolizadores de óxido sólido aún se encuentran en etapa de investigación y desarrollo. Los electrolizadores PEM pueden proporcionar una variedad de ventajas para un consumo de energía comparable, incluidas presiones de salida más altas, un mejor rango de carga parcial y un arranque y variaciones de carga más rápidos.

En la actualidad, el hidrógeno se obtiene casi en su totalidad del gas natural y el carbón. El hidrógeno ya se utiliza a escala industrial en todo el mundo, pero su producción es responsable de las emisiones anuales de CO2. La producción de hidrógeno a partir de energía baja en carbono es costosa. Actualmente, el hidrógeno verde es un gas caro. Sin embargo, el costo de producir hidrógeno a partir de electricidad renovable está cayendo rápidamente.

Si bien la producción de hidrógeno a través de la electrólisis a partir de energías renovables y/o nucleares "excedentes" puede ser una alternativa rentable, el tamaño de esta oportunidad es pequeño en comparación con las demandas potenciales de hidrógeno. Producir hidrógeno a granel a partir de la electrólisis es actualmente mucho más costoso e implica tasas de construcción extremadamente desafiantes para la capacidad de generación de electricidad. Se prevé que el hidrógeno verde, producido con electricidad renovable, crezca rápidamente en los próximos años. Muchos proyectos en curso y planificados apuntan en esta dirección.

El hidrógeno verde a partir de energías renovables es técnicamente viable y se acerca muy rápido a la competitividad económica. El creciente interés en esta opción de suministro está impulsado por la caída de los costos de la energía renovable y por los desafíos de integración de sistemas debido a la creciente participación del suministro de energía renovable variable. El enfoque actual está en la implementación y el aprendizaje práctico para reducir los costos del electrolizador y la logística de la cadena de suministro.

Tres parámetros principales son cruciales para la viabilidad económica de la producción de hidrógeno a partir de energías renovables. Estos son (i) el gasto de capital del electrolizador, (ii) el costo de la electricidad renovable que se utilizará en el proceso (costo nivelado de electricidad, LCOE) y el número de horas de funcionamiento (factor de carga) sobre una base anual. Cuanto mayor sea el factor de carga del electrolizador, más barato será el costo de una unidad de hidrógeno, una vez que las inversiones fijas se diluyen con una mayor cantidad de producción de producto. El factor de carga del electrolizador normalmente supera el 50 % con los niveles actuales de costes de inversión, pero los costes de hidrógeno casi óptimos empiezan a alcanzarse por encima del 35 %. Sin embargo, la capacidad del electrolizador para hidrógeno verde ha crecido exponencialmente en los últimos años.

El aumento de escala de los electrolizadores se está llevando a cabo muy rápido. La escala es de una escala de megavatios (MW) a una escala de gigavatios (GW), ya que la tecnología continúa evolucionando. El progreso es gradual y no se esperan avances radicales. Se proyecta que el costo de los electrolizadores se reduzca a la mitad entre 2040 y 2050, mientras que también se espera que los costos de electricidad renovable continúen cayendo. Es probable que el hidrógeno renovable pronto se convierta en la opción de suministro de hidrógeno limpio más barata para muchas aplicaciones de campo verde en el futuro próximo.

En la transición energética global con el mayor impulso de la descarbonización entre ahora y 2050, la necesidad es reemplazar la actual producción de electricidad de 24 000 TWh (teravatios hora) con energía renovable. Además, el crecimiento esperado de la población y las mejoras en los niveles de vida crearán la necesidad de 23.000 TWh adicionales que se generarán a partir de fuentes de energía renovable. Esto significa esencialmente que el consumo mundial de electricidad se duplicará en los próximos 30 años, incluso sin hidrógeno. El crecimiento exitoso de la economía del hidrógeno verde necesitará otros 20,000 TWh. Este es un gran desafío al que se enfrenta el cambio a la economía del hidrógeno.

El almacenamiento de hidrógeno puede brindar beneficios desde la perspectiva del abastecimiento/precio de la electricidad, pero no es tan crítico para el concepto del proceso. Hoy en día, la alternativa más rentable para el almacenamiento de hidrógeno es el almacenamiento presurizado subterráneo, donde existen las alternativas más rentables para el almacenamiento en formaciones salinas subterráneas. Esta tecnología de almacenamiento para el almacenamiento de hidrógeno ha sido probada a escala industrial. Otras soluciones que atraen mucho interés en la actualidad incluyen la utilización de tuberías de gas natural y la conversión a amoníaco o hidrocarburos como almacenamiento intermedio de hidrógeno. La evaluación inicial de la tecnología Lined Rock Cavern (LRC) utilizada actualmente en Suecia para el gas natural también se considera prometedora. Otros métodos alternativos para el almacenamiento de hidrógeno en desarrollo son el almacenamiento en hidruros metálicos y en materiales porosos.

Varias inversiones en hidrógeno necesitan un largo horizonte de 10 a 20 años. Especialmente en los primeros años, se necesitan inversiones en infraestructura antes de que aumente la demanda de los consumidores. La falta de objetivos o estímulos de reducción de emisiones claros y vinculantes para sectores específicos desalienta a los inversores potenciales a asumir el riesgo a largo plazo.

La demanda predominante de hidrógeno en la actualidad es su uso como materia prima industrial. Sin embargo, el hidrógeno utilizado en estos procesos actualmente no proviene de fuentes bajas en carbono. Las principales aplicaciones futuras de calefacción industrial incluyen la producción de acero para la cual la industria siderúrgica actualmente utiliza carbón. El consumo estequiométrico de hidrógeno para reducir el mineral de hematita (Fe2O3) es de 54 kg por tonelada de hierro. Por lo tanto, una planta de acero de un millón de toneladas por año basada en la reducción de hidrógeno necesitará una capacidad de planta de hidrógeno de hasta 70 000 metros cúbicos a STP (temperatura y presión estándar) de hidrógeno por hora.

Cambiar la dependencia de la industria del acero del carbón al hidrógeno no es solo un desafío tecnológico y financiero. También puede afectar la forma en que se organiza la industria del acero a nivel nacional, regional y mundial. Históricamente, la facilidad de acceso al carbón fue un aspecto importante para determinar la ubicación de las plantas siderúrgicas. Por lo tanto, las plantas siderúrgicas se establecían con frecuencia en las proximidades de los yacimientos de carbón nacionales, o para las plantas siderúrgicas que dependían del carbón importado cerca de las instalaciones portuarias.

El uso de hidrógeno para la producción de acero es una tecnología que actualmente se encuentra en etapa de desarrollo. El objetivo es reemplazar el proceso de alto horno de oxígeno (BOF), que es la tecnología predominante para la fabricación de acero primario y utiliza carbón de coque como fuente de calor y para reducir el oxígeno del mineral de hierro, con un proceso llamado reducción directa de hierro ( DRI) donde el hidrógeno es fuente de calor y agente reductor.

La idea de utilizar hidrógeno como agente reductor está relacionada principalmente con el tema del cambio climático. La descarbonización del proceso de fabricación de hierro necesita reemplazar el carbono/monóxido de carbono en la reacción de reducción con otro gas que puede conducir a emisiones de carbono más bajas o nulas. Este gas puede ser metano o hidrógeno. El uso de metano (CH4), un compuesto químico que contiene tanto carbono como hidrógeno, permite reducir las emisiones de CO2, reemplazándolas parcialmente por vapor de agua (H2O) pero no completamente. El uso de hidrógeno permite descarbonizar completamente el proceso, ya que solo produce vapor de agua como subproducto químico.

Ambas alternativas son técnicamente bien entendidas. El metano es el componente principal del gas natural y, por lo tanto, está disponible en grandes cantidades. Ya se utiliza de forma limitada en la producción de acero, pero su uso más generalizado permite una descarbonización parcial de los procesos. El hidrógeno, por otro lado, permite descarbonizar completamente los procesos de fabricación de acero. Sin embargo, hasta ahora el hidrógeno solo se produce en cantidades limitadas, y su uso para la producción de acero aún debe ajustarse aún más para la producción a escala industrial.

Por lo tanto, la descarbonización de los procesos de producción de acero plantea dos desafíos principales:(i) optimizar y ampliar la ruta de producción de hierro y acero basada en hidrógeno a través de plantas piloto, y (ii) aumentar la producción de hidrógeno, produciendo mayores cantidades a menor costo. costo con mayor eficiencia. Tarde o temprano, el cambio al hidrógeno en la producción de acero requerirá la creación de nuevas instalaciones de producción de hidrógeno a una escala sin precedentes. El éxito de los esfuerzos hacia la producción de acero a base de hidrógeno, por lo tanto, depende de manera crucial de hacer que grandes cantidades de hidrógeno estén disponibles lo más ampliamente posible al menor costo posible.

En general, hay dos formas de utilizar hidrógeno (verde) en la producción de acero. En primer lugar, se puede utilizar como material de inyección alternativo a la PCI (inyección de carbón pulverizado), para mejorar el rendimiento de los altos hornos convencionales. Aunque el uso de PCI es habitual, recientemente se han puesto en marcha las primeras plantas piloto de inyección de hidrógeno para evaluar el potencial de descarbonización. Sin embargo, aunque la inyección de hidrógeno (verde) en los altos hornos puede reducir las emisiones de carbono hasta en un 20 %, esto no ofrece una producción de acero neutra en carbono, ya que el carbón coquizable normal sigue siendo un agente reductor necesario en los altos hornos.

En segundo lugar, el hidrógeno se puede utilizar como reductor alternativo para producir DRI, que se puede procesar posteriormente en acero mediante un EAF (horno de arco eléctrico). El uso de hidrógeno como reductor libera solo agua (es decir, no produce emisiones de carbono). La ruta DRI / EAF es un proceso de producción probado que actualmente se aplica utilizando gas natural como reductor. Sin embargo, el proceso de reducción directa también se puede realizar con hidrógeno. Basado en el uso de hidrógeno verde, así como de electricidad renovable a partir del viento, la energía solar o el agua, una configuración DRI/EAF permite una producción de acero casi neutra en carbono. Organizaciones suecas y alemanas han estado experimentando con "acero verde", calentado con hidrógeno limpio, y la primera prueba exitosa tuvo lugar en el año 2020 en Suecia.

El DRI verde basado en hidrógeno y la chatarra en combinación con EAF reemplazan los combustibles fósiles en la etapa de producción de DRI con hidrógeno producido con energía renovable. Representa un método de producción técnicamente probado que permite una producción de acero casi libre de emisiones. Todos los principales actores siderúrgicos europeos están construyendo actualmente o ya están probando procesos de producción de acero basados en hidrógeno, ya sea usando hidrógeno como reemplazo de PCI o usando reducción directa basada en hidrógeno.

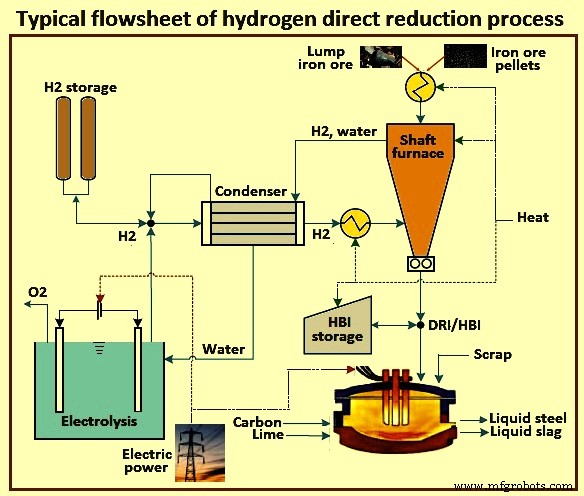

Sin embargo, los requisitos de capital para la instalación de la producción de acero basado en hidrógeno puro (DRI más EAF) en combinación con el transporte y almacenamiento de hidrógeno requeridos son bastante significativos. La figura 2 muestra un diagrama de flujo típico del proceso de reducción directa de hidrógeno.

Fig. 2 Diagrama de flujo típico del proceso de reducción directa de hidrógeno

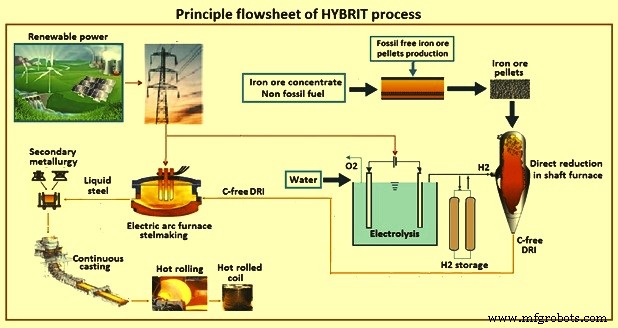

La reducción directa de hierro se utiliza actualmente porque alrededor del 8 % de la producción mundial de hierro se obtiene mediante reducción directa. Actualmente, la reducción directa de hierro utiliza un gas reductor derivado del gas natural o del carbón. En 2016, tres empresas suecas (SSAB, LKAB y Vattenfall AB) anunciaron sus planes para desarrollar un método para descarbonizar el proceso de producción de hierro conocido como "reducción directa", mediante el uso de hidrógeno como gas reductor. Su concepto se llama Hydrogen Breakthrough Ironmaking Technology (HYBRIT). HYBRIT se basa en hidrógeno como único gas reductor, que produce agua como subproducto en lugar de CO2. El 'hierro de reducción directa' (DRI, por sus siglas en inglés) resultante se puede convertir en acero usando un horno de arco eléctrico, de la misma manera que se usa el DRI tradicional. La figura 3 muestra el diagrama de flujo principal del proceso HYBRIT.

Fig. 3 Diagrama de flujo principal del proceso HYBRIT

Las principales características del proceso HYBRIT son (i) se utilizan combustibles no fósiles en la producción de pellets, (ii) el hidrógeno se produce mediante electrólisis utilizando electricidad libre de combustibles fósiles, (iii) el almacenamiento de hidrógeno en una unidad especialmente diseñada se utiliza como amortiguador a la red, (iv) se utiliza un horno de cuba para la reducción del mineral de hierro, (v) se utilizan gránulos hechos a medida como alimentación de mineral de hierro, (vi) la mezcla de gas de reducción/gas se precalienta antes de inyectarla en la cuba, (viii) ) el producto puede ser DRI o HBI (briquetas de hierro en caliente), y (ix) el DRI/HBI se funde junto con la chatarra reciclada en el EAF.

En el proceso HYBRIT se evaluó el consumo de energía de extremo a extremo asociado tanto con la configuración de la nueva cadena de suministro como con el caso de referencia de un alto horno. El análisis también incluye las actividades mineras para extraer el mineral de hierro del suelo. Según este análisis, un alto horno emite 1.600 kg de CO2 a partir de la combustión de carbón coquizable y petróleo para producir una tonelada de acero bruto. La ruta DRI solo emite 25 kg de CO2 mientras consume alrededor de 50 kg de hidrógeno, a su vez usa 2.633 kWh de energía. Esto sugiere una eficacia de reducción de emisiones de 32 kg de CO2 por kg de H2.

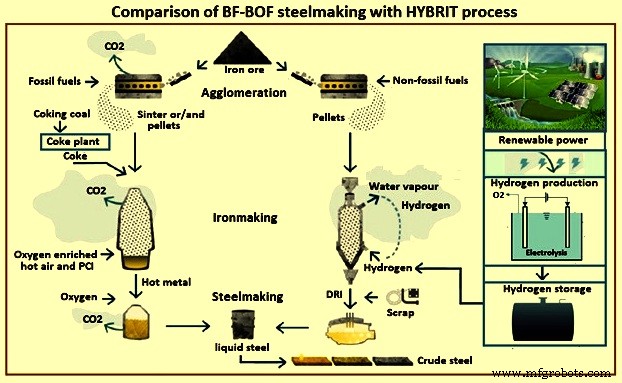

Si bien este es un cálculo preciso de la reducción de emisiones lograda para el hidrógeno consumido, el proceso DRI crea un producto de hierro esponja provisional que debe procesarse en un horno de arco eléctrico (EAF) para producir acero crudo, el producto final de BOF. Para normalizar la comparación con otros usos finales del hidrógeno, el consumo de electricidad en el horno eléctrico de arco de 855 kWh por tonelada de acero bruto podría haberse utilizado para producir otros 16 kg de hidrógeno, lo que implica una eficacia normalizada de 24 kgCO2 por kg H2. La figura 4 muestra una comparación de la fabricación de acero BF-BOF con el proceso HYBRIT.

Fig. 4 Comparación de la fabricación de acero BF-BOF con el proceso HYBRIT

Ahora, la producción de acero a base de hidrógeno utilizando un horno eléctrico de arco es técnicamente factible y ya se considera parte de una posible solución a largo plazo para descarbonizar la industria del acero a gran escala. La pregunta no es si, sino cuándo y en qué medida puede ocurrir esta transformación. Sin embargo, hay una variedad de factores interdependientes que determinan cuándo puede ocurrir el punto de inflexión de la descarbonización en la industria del acero. Hay algunos factores externos que darán forma al desarrollo futuro y al tiempo de adopción del acero ecológico a base de hidrógeno.

El cambio hacia el acero a base de hidrógeno no puede suceder de la noche a la mañana. Además, en la actualidad, solo hay una tecnología de producción clave disponible que se puede aprovechar para lograr una industria siderúrgica neutra en carbono. La disponibilidad futura de energía barata a partir de energías renovables y los problemas regulatorios serán los dos impulsores clave para la adopción del acero a base de hidrógeno. A pesar de que el objetivo de convertirse en carbono neutral todavía está a unos 28 años en el futuro, es crucial actuar ahora. Los sitios industriales tienen una vida útil superior a 50 años y horizontes de planificación de inversiones de 10 a 15 años. Las decisiones sobre activos y huella deben tomarse ahora y deben seguir una hoja de ruta clara de descarbonización. La hoja de ruta en sí misma es combinar objetivos a largo plazo con ganancias rápidas procesables para permitir un cambio gradual hacia la descarbonización que mantenga a todas las partes interesadas a bordo.

En general, un cambio oportuno de carbono a hidrógeno en los procesos de fabricación de acero necesita una acción política coordinada en una amplia gama de campos, aumentando el precio del carbono al mismo tiempo que baja el precio del hidrógeno. A su vez, la reducción del precio del hidrógeno necesita el desarrollo de un conjunto amplio y coordinado de medidas. Las medidas son esenciales para promover tanto la demanda de hidrógeno como el aumento de las capacidades de suministro como parte de un impulso coherente hacia la economía del hidrógeno.

Proceso de manufactura

- Voltaje y corriente

- Mar-Bal y EnterpriseIQ

- Inclusiones en siderurgia y siderurgia secundaria

- Evaluación del ciclo de vida y sostenibilidad del acero

- Turbina de vapor y generación de energía

- Producción de Hojalata y Acero Libre de Estaño

- Tipos de acero inoxidable y grados de acero inoxidable

- Diferentes propiedades y grados de acero para herramientas

- Comprender el acero para herramientas y cómo se fabrica

- Varios tipos de energía y sus ejemplos.

- Formas de energía:energía cinética y potencial