Forja de aceros al carbono y aleados

Forjado de aceros al carbono y aleados

La forja de aceros al carbono (C) y aleados constituye un proceso de trabajo de metales, que tiene la capacidad de formar el material en la forma deseada del componente, al tiempo que refina la estructura fundida del material forjado, cura los vacíos de contracción y mejora las propiedades mecánicas del material. material. También se reduce la cantidad de mecanizado posterior, aunque esto depende de la geometría de la pieza acabada y de los procesos de forjado que se utilicen.

Los lingotes fundidos han sido el punto de partida tradicional para las forjas, ya sea forjando directamente a partir del lingote, o a partir de un tocho o palanquilla que se ha trabajado en caliente a partir de un lingote. Con el amplio uso del acero de colada continua, el producto de colada continua ahora se usa normalmente como stock inicial. Además de los lingotes fundidos, los tochos y los tochos laminados y fundidos, otros materiales de partida para las piezas forjadas son placas, barras y alambrones, y fundiciones de acero.

La forja del hierro y el acero comenzó con el comienzo de la Edad del Hierro. En ese momento, el trabajo en caliente por martilleo era parte del proceso para producir hierro forjado y para fabricar productos tanto en hierro forjado como en acero. Los hornos de fundición de crudo que utilizaban mineral de hierro de alta calidad, carbón vegetal y fundentes producían pequeñas cantidades de hierro que tenían que soldarse a mano para producir material útil. Inicialmente, este era el objetivo principal de la forja en ese momento. En general, se reconoce que el comienzo de la revolución industrial inició en serio la forja de los aceros. A pesar de (o quizás debido a) esta larga historia, la forja de aceros es un proceso intuitivo y empírico.

Las piezas forjadas normalmente se clasifican de varias maneras, comenzando con las clasificaciones generales de forja de matriz abierta y forja de matriz cerrada. También se clasifican en términos del factor cercano al acabado, o la cantidad de material (recubrimiento) que se eliminará de la pieza forjada mediante mecanizado para satisfacer los requisitos dimensionales y de detalle de la pieza terminada. Finalmente, las piezas forjadas se clasifican además en términos del equipo de forja requerido para su fabricación, tales como piezas forjadas con martillo recalcado, piezas forjadas con anillos laminados y piezas forjadas con prensas de múltiples cilindros. De las diversas clasificaciones, las que se basan en el factor cercano al acabado están más estrechamente relacionadas con las propiedades inherentes de la forja, como la fuerza y la resistencia a la corrosión bajo tensión. En general, el tipo de forjado que necesita menos maquinado para satisfacer los requisitos de la pieza terminada tiene las mejores propiedades.

De acuerdo con la especificación A 788 de ASTM, el acero forjado es el producto de una operación de trabajo plástico sustancialmente compresivo que consolida el material y produce la forma deseada. El trabajo plástico se puede realizar con un martillo, una máquina de forja a presión o una máquina laminadora de anillos y debe deformar el material para producir una estructura esencialmente forjada. Las operaciones de laminación en caliente se pueden utilizar para producir tochos o palanquillas para la reforja. Las piezas forjadas se pueden subdividir en las siguientes tres clases en función de sus temperaturas de forja.

- Forjas trabajadas en caliente:forjas producidas trabajando a temperaturas superiores a la temperatura de recristalización del material.

- Forjas trabajadas en frío y caliente:las piezas forjadas se trabajaron a temperaturas elevadas ligeramente por debajo de la temperatura de recristalización para aumentar la resistencia mecánica. Las piezas forjadas trabajadas en frío y caliente pueden estar hechas de material previamente trabajado en caliente por forja o laminación. Se puede hacer un forjado trabajado en caliente y en frío en una operación continua en la que el material primero se trabaja en caliente y luego en frío mediante el control de la temperatura de acabado. Debido a las diferencias en la fabricación, las barras laminadas en caliente o acabadas en caliente y en frío (semiterminadas o terminadas), las palanquillas o los tochos no se consideran piezas forjadas.

- Forjas trabajadas en frío:piezas forjadas producidas por plástico que funciona muy por debajo del rango de temperatura en el que se produce la recristalización del material. Las piezas forjadas trabajadas en frío deben estar hechas de material previamente trabajado en caliente por forja o laminación.

Las formas de productos forjados para acero incluyen placas, formas, barras, láminas, tiras, tubos, tuberías, extrusiones y piezas forjadas. Generalmente, las extrusiones se incluyen con las piezas forjadas, pero la definición de una pieza forjada excluye las placas y barras laminadas. Esto se debe a que no se espera que las piezas forjadas, además de ajustarse aproximadamente a la forma final del componente requerido, muestren las características de las inclusiones laminares a través de la debilidad del espesor que a veces se asocia con la placa laminada en caliente, o la falta de solidez central que a veces se asocia con la barra laminada en caliente.

Los aceros al carbono y aleados son normalmente, con mucho, los materiales más forjados y se forjan fácilmente en una amplia variedad de formas utilizando procesos de forjado en caliente, forjado en caliente o forjado en frío y equipo estándar. La selección de temperaturas de forjado para aceros al carbono y aleados se basa en el contenido de carbono, la composición de la aleación, el rango de temperatura para una plasticidad óptima y la cantidad de reducción necesaria para forjar la pieza de trabajo. De estos factores, el contenido de carbono tiene la mayor influencia en las temperaturas de forjado del límite superior.

A pesar de la gran cantidad de composiciones disponibles, todos los materiales de esta categoría muestran características de forja esencialmente similares. Las excepciones a esto son los aceros que contienen aditivos de mecanización libre, como los sulfuros, ya que estos materiales son más difíciles de forjar que los grados de mecanización no libre. Normalmente, la forjabilidad en caliente de los aceros al carbono y aleados mejora a medida que aumenta la tasa de deformación. La mejora en la trabajabilidad se ha debido principalmente al aumento del calor de deformación generado a altas tasas de deformación.

La justificación para seleccionar la forja en lugar de otros métodos, a veces más económicos, para producir formas útiles se basa en varias consideraciones. Las propiedades mecánicas de los materiales forjados se maximizan en la dirección del mayor flujo de metal durante el trabajo. Para formas complejas, solo la forja brinda la oportunidad de dirigir el flujo de metal paralelo a las principales cargas de servicio aplicadas y controlar, dentro de los límites, el refinamiento de las estructuras originales de los materiales de forja. El refinamiento de la microestructura es una función de la temperatura, la dirección y la magnitud de la reducción del material de forja a la forma forjada. Maximizar la integridad estructural del material permite refinar la configuración del diseño, lo que a su vez permite reducir el peso. El control adecuado del flujo de metal para optimizar las propiedades en configuraciones de forjado complejas generalmente requiere una o más operaciones de recalcado antes del forjado en matriz y puede requerir forjado hueco o retroextrusión para evitar la formación de rebabas en las líneas de partición de matriz.

Debido a las funciones que se pretende que cumplan las piezas forjadas de acero, los diseños de piezas forjadas suelen incluir secciones de gran tamaño tratadas térmicamente y pueden tener una forma irregular, de modo que se pueden aplicar tensiones significativas en servicio en los tres ejes principales, a saber (i) longitudinal , (ii) transversal, y (iii) transversal corta. Mediante una selección cuidadosa del tamaño del material de partida y los pasos de forjado, es posible que un forjado muestre propiedades favorables en las tres direcciones. En otros casos, por ejemplo, en la forja de un disco recalcado, se pueden lograr propiedades mecánicas favorables en una dirección radial alrededor de la circunferencia completa, algo que es posible en un disco que simplemente se ha cortado de una placa laminada.

Comportamiento de forja en caliente

La forja en caliente de aceros al carbono y aleados en formas complejas rara vez está limitada por aspectos de forjabilidad, con la excepción de los grados de mecanizado libre. El grosor de la sección, la complejidad de la forma y el tamaño del forjado están limitados principalmente por el enfriamiento que ocurre cuando la pieza de trabajo calentada entra en contacto con los troqueles fríos. Por esta razón, los equipos que tienen tiempos de contacto del troquel relativamente cortos, como los martillos, a menudo se prefieren para forjar formas complejas en acero.

Forjabilidad – La forjabilidad es la capacidad relativa del acero para fluir bajo cargas de compresión sin fracturarse. A excepción de los grados resulfurados y refosforados, se considera que la mayoría de los aceros al carbono y de baja aleación tienen buena forjabilidad. Las diferencias en el comportamiento de forja entre los diversos grados de acero son lo suficientemente pequeñas como para afectar raramente la selección del acero por comportamiento de forja. Sin embargo, la elección de acero resulfurado o refosforado para una forja suele estar justificada solo si la forja se va a mecanizar en gran medida, ya que una de las principales razones para considerar la producción por forja es evitar las operaciones de mecanizado posteriores, esta situación es poco común.

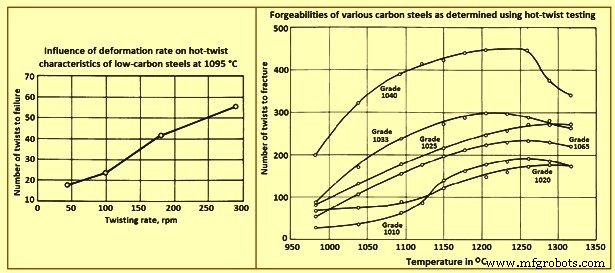

Un medio común para medir la forjabilidad de los aceros es la prueba de torsión en caliente. Como su nombre lo indica, esta prueba implica la torsión de muestras de barras calentadas para fracturarlas a varias temperaturas diferentes seleccionadas para cubrir el posible rango de temperatura de trabajo en caliente del material de prueba. Se informa el número de torsiones para fracturar, así como el par necesario para mantener la torsión a una velocidad constante. La temperatura a la que el número de torsiones es mayor, si existe tal máximo, se supone que es la temperatura óptima de trabajo en caliente del material de prueba. Las forjabilidades de varios aceros al carbono según lo determinado por la prueba de torsión en caliente se muestran en la figura 1. Varias otras pruebas que se dan a continuación se utilizan para evaluar la forjabilidad de los aceros.

- La prueba de forja en cuña:en esta prueba, se forja una muestra en forma de cuña entre matrices planas y se establece la deformación vertical que causa el agrietamiento.

- La prueba de prensado lateral:esta prueba consiste en comprimir una muestra de barra cilíndrica entre matrices planas y paralelas con el eje del cilindro paralelo a las matrices. Los extremos del cilindro no están restringidos y la forjabilidad se mide por la cantidad de deformación obtenida antes del agrietamiento.

- La prueba de recalcado:en esta prueba, se comprime un cilindro entre matrices planas y se miden las deformaciones superficiales en la fractura en el ecuador del cilindro.

- La prueba de recalque de la barra con muescas:esta prueba es similar a la prueba de recalque, excepto que se mecanizan muescas axiales en la muestra de prueba para introducir altos niveles de tensión local. Estas tensiones más altas pueden ser más indicativas de las tensiones experimentadas durante las operaciones de forjado reales que las producidas en la prueba estándar de alteración.

- La prueba de tracción en caliente:esta prueba utiliza con frecuencia un aparato de prueba especial para variar tanto las velocidades de deformación como las temperaturas en un amplio rango.

Efecto de la velocidad de deformación sobre la forjabilidad – La forjabilidad de los aceros generalmente aumenta con el aumento de la velocidad de deformación. Este efecto se ha demostrado para el acero con bajo contenido de carbono en las pruebas de torsión en caliente (Fig. 1), donde el número de torsión hasta la falla aumenta con el aumento de la tasa de torsión. Se cree que esta mejora en la forjabilidad a mayores velocidades de deformación se debe al mayor calor de deformación producido a mayores velocidades de deformación. Sin embargo, los aumentos excesivos de temperatura por el calor de la deformación pueden conducir a una fusión incipiente, lo que puede reducir la forjabilidad y las propiedades mecánicas.

Fig. 1 Influencia de la tasa de deformación y forjabilidad de varios aceros al carbono

Esfuerzo de flujo y presión de forjado – Las tensiones de flujo y las presiones de forja se pueden obtener a partir de las curvas de torsión generadas en las pruebas de torsión en caliente o de las pruebas de tensión o compresión en caliente. Los datos de estas curvas muestran que los requisitos relativos de presión de forjado para este grupo de aleaciones no varían mucho a las temperaturas normales de forjado en caliente. Se necesitan presiones considerablemente mayores para el material más altamente aleado, y este material de aleación también muestra un aumento más significativo en la presión de forja con una reducción creciente.

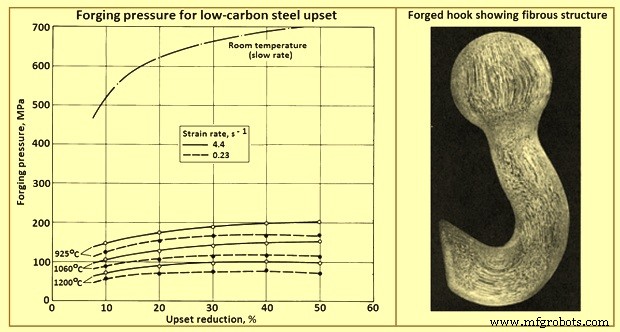

Efecto de la velocidad de deformación sobre la presión de forjado – Las presiones de forja necesarias para un acero dado aumentan con el aumento de la velocidad de deformación. Los estudios de acero con bajo contenido de carbono indican que la influencia de la velocidad de deformación es más pronunciada a temperaturas de forjado más altas. Este efecto se muestra en la figura 2, que proporciona curvas de tensión-deformación para acero con bajo contenido de carbono forjado a varias temperaturas y velocidades de deformación. Se han observado efectos similares en aceros aleados.

Fig. 2 Presión de forja para recalcado de acero con bajo contenido de carbono a varias temperaturas y dos velocidades de deformación

Selección de aceros para forja

Los lingotes, los tochos, las palanquillas y losas de acero al carbono y aleado para forjar se laminan en caliente o se moldean para aproximarse a las dimensiones de la sección transversal y, por lo tanto, no se aplican las tolerancias de rectitud, inclinación, torsión y planitud. Los productos de acero semiacabados para forja se fabrican con pesos por pieza especificados o longitudes especificadas.

Acondicionamiento de superficies – Los productos de acero semiacabados para forjar se pueden acondicionar mediante escarpado, astillado o esmerilado para eliminar o minimizar las imperfecciones de la superficie. Sin embargo, debe tenerse en cuenta que, independientemente del acondicionamiento de la superficie, es probable que el producto contenga algunas imperfecciones en la superficie.

Tolerancias de peso – Las tolerancias para palanquillas, tochos y desbastes suelen ser de +/- 5 % para piezas individuales o lotes de menos de 18 toneladas. Los lotes que pesan más que eso a menudo están sujetos a tolerancias de peso de +/- 2,5 %.

Corte – Los productos de acero semiacabados para forja se cortan generalmente mediante cizallamiento en caliente. Dependiendo de la composición del acero, también se puede usar corte con soplete o corte con soplete.

Calidad – La calidad, tal como se aplica el término a los productos de acero semiacabados para forjar, depende de muchos factores diferentes, incluido el grado de solidez interna, la uniformidad relativa de la composición química y la ausencia relativa de imperfecciones en la superficie.

El acero semiacabado de calidad para forja se utiliza en aplicaciones de forja en caliente que pueden implicar operaciones de mecanizado o tratamiento térmico posteriores. Tales aplicaciones necesitan un control relativamente estricto de la composición química y de la producción de acero.

La selección del acero para un componente forjado es una parte integral del proceso de diseño y el rendimiento aceptable depende de esta elección. Una comprensión cuidadosa del uso final de la pieza terminada sirve para definir las propiedades mecánicas requeridas, los requisitos de acabado superficial, la tolerancia a las inclusiones no metálicas y los métodos y criterios de inspección correspondientes.

Los aceros de calidad de forja se producen con una amplia gama de composiciones químicas. Con cada una de las prácticas de fusión y laminación, se realiza un nivel de prueba y evaluación de la calidad. Si es necesario, se pueden especificar una o más restricciones especiales de calidad para el acero, como el nivel de aparición de inclusiones no metálicas. Ocasionalmente, para aplicaciones de mayor confiabilidad, es necesario que el acero se someta a un proceso de refundición por arco al vacío o electroescoria.

El uso de aceros microaleados ha evolucionado en los últimos años en aplicaciones como cigüeñales de automoción. Estos aceros suelen tener pequeñas adiciones (0,05 % a 0,1 %) de vanadio o niobio y pueden lograr propiedades aceptables en la condición sin tratamiento térmico (forjado). En consecuencia, estas aleaciones conservan las ventajas del proceso de forjado y, al mismo tiempo, son económicamente competitivas con las fundiciones debido a la eliminación del ciclo de tratamiento térmico.

Requisitos de diseño – La selección de acero para una pieza forjada normalmente requiere cierto compromiso entre factores opuestos, por ejemplo, resistencia frente a tenacidad, resistencia a la corrosión bajo tensión frente al peso, coste de fabricación frente a la capacidad de carga útil, coste de producción frente al coste de mantenimiento y el coste de la materia prima de acero versus el costo total de fabricación de la forja. La selección de materiales también implica la consideración de las prácticas de fusión, los métodos de formación, las operaciones de mecanizado, los procedimientos de tratamiento térmico y el deterioro de las propiedades con el tiempo de servicio, así como las propiedades mecánicas y químicas convencionales del acero que se va a forjar.

Un diseño de forjado eficiente logra el máximo rendimiento a partir de la cantidad mínima de material de acuerdo con las cargas que se aplicarán, la producibilidad y la expectativa de vida deseada. Para hacer coincidir el acero con su componente de diseño, primero se evalúa la resistencia y la tenacidad del acero y luego se califica para la estabilidad a la temperatura y el medio ambiente. Luego, los aceros óptimos se analizan para determinar su producibilidad y, finalmente, su economía.

El análisis de fallas es una fuente de datos útil para hacer coincidir las propiedades de los aceros con los requisitos. La falla de un componente puede ocurrir durante la operación dentro del rango de tensión de diseño. Una de las causas de la falla prematura es la falta de orientación adecuada de una tensión de diseño crítica con el flujo de grano preferido de una pieza forjada. También pueden ocurrir fallas imprevistas debido al deterioro de las propiedades con el tiempo y el servicio. Por ejemplo, el agrietamiento por corrosión bajo tensión, que resulta de la tensión de tracción sostenida, puede ocurrir incluso en una atmósfera ambiental típica. Bajo estas condiciones, la falla es más probable que ocurra en lugares del forjado que coincidan con la fibra final expuesta. Los análisis de fallas pueden descubrir otras causas de fallas prematuras, como el crecimiento excesivo del grano, la inclusión de impurezas no metálicas, el plegamiento del flujo del grano debido a prácticas de forjado inadecuadas, la falta de una estructura metalúrgica forjada y la producción involuntaria de elevadores de tensión al mecanizar a un tamaño demasiado alto. filete afilado o por mal ajuste en el montaje.

Efectos de la forja en las propiedades

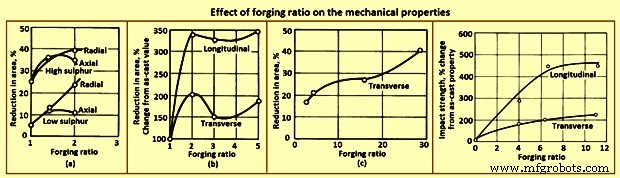

Para dar forma a una configuración compleja a partir de una barra o palanquilla de acero aleado o al carbono, primero es necesario que el acero se "disponga" en una forma inicial adecuada (preformado) y luego que fluya hacia la configuración final de la pieza. Esta reorganización del metal tiene poco efecto sobre la dureza y la resistencia del acero, pero se mejoran ciertas propiedades mecánicas (como la ductilidad, la resistencia al impacto y la resistencia a la fatiga). Esta mejora en las propiedades (Fig. 2) ocurre porque la forja (i) rompe la segregación, cura la porosidad y ayuda a la homogeneización, (ii) produce una estructura de grano fibroso que mejora las propiedades mecánicas paralelas al flujo de grano, y (iii) reduce como -tamaño de grano fundido.

Las mejoras típicas en la ductilidad y la resistencia al impacto de los aceros tratados térmicamente en función de la reducción de la forja se muestran en la figura 3. Estos datos ilustran que la mejora máxima en cada caso ocurre en la dirección del alargamiento máximo. La tenacidad y la ductilidad alcanzan su máximo después de una cierta cantidad de reducción, después de lo cual una reducción adicional es de poco valor.

Fig. 3 Efecto de las proporciones de forjado en las propiedades mecánicas

La pestaña 1 proporciona las propiedades mecánicas longitudinales típicas de las piezas forjadas de acero con bajo y medio carbono en las condiciones de recocido, normalizado y templado y revenido. Como es de esperar, la resistencia aumenta con el aumento del contenido de carbono, mientras que la ductilidad disminuye. Debe reconocerse que las piezas forjadas de matriz cerrada en su mayor parte están hechas de palanquillas forjadas que han recibido un trabajo previo considerable. Sin embargo, las piezas forjadas de matriz abierta se pueden fabricar a partir de palanquillas forjadas o producto fundido.

| Tab 1 Propiedades longitudinales de piezas forjadas de acero al carbono con cuatro contenidos de carbono | |||||||

| Sl.Núm. | Contenido de carbono | Resistencia máxima a la tracción | Límite elástico, compensación del 0,2 % | Alargamiento | Reducción del área | Resistencia a la fatiga * | Dureza |

| % | MPa | MPa | % | % | MPa | HB | |

| Recocido | |||||||

| 1 | 0,24 | 438 | 201 | 39 | 59 | 185 | 122 |

| 2 | 0,30 | 483 | 245 | 31,5 | 58 | 193 | 134 |

| 3 | 0,35 | 555 | 279 | 24,5 | 39 | 224 | 157 |

| 4 | 0,40 | 634 | 348 | 24 | 42 | 248 | 180 |

| Normalizado | |||||||

| 1 | 0,24 | 483 | 247 | 34 | 56,5 | 193 | 134 |

| 2 | 0,30 | 521 | 276 | 28 | 44 | 209 | 148 |

| 3 | 0,35 | 579 | 303 | 23 | 36 | 232 | 164 |

| 4 | 0,40 | 690 | 355 | 22 | 36 | 255 | 196 |

| Aceite templado y revenido a 595 grados C | |||||||

| 1 | 0,24 | 500 | 305 | 35,5 | 62 | 193 | 144 |

| 2 | 0,30 | 552 | 301 | 27 | 52 | 224 | 157 |

| 3 | 0,35 | 669 | 414 | 26,5 | 49 | 247 | 190 |

| 4 | 0,40 | 724 | 386 | 19 | 31 | 277 | 206 |

| * Prueba de haz giratorio en el límite de resistencia de 10 000 000 | |||||||

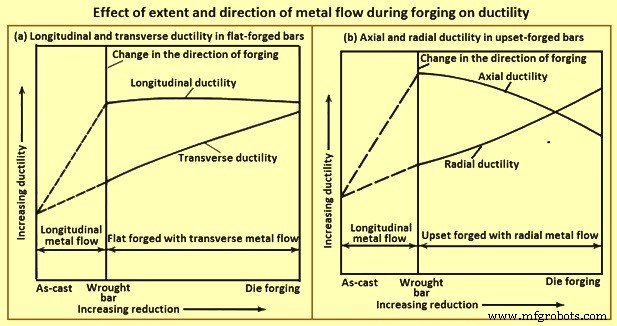

El metal fluye en varias direcciones durante la forja con matriz cerrada. Como ejemplo, en la forja de una forma de nervio y alma, como un componente de marco de aire, casi todo el flujo de metal es en dirección transversal. Tal flujo transversal mejora la ductilidad en esa dirección con poca o ninguna reducción en la ductilidad longitudinal. La ductilidad transversal posiblemente puede igualar o superar la ductilidad longitudinal si las reducciones de forjado son lo suficientemente grandes y si el flujo de metal es principalmente en la dirección transversal. Se observan efectos similares en el recalcado de palanquillas forjadas. En este caso, sin embargo, el eje longitudinal original del material se acorta por recalcado y el desplazamiento lateral del metal es en dirección radial. Cuando las reducciones del recalque exceden alrededor del 50 %, la ductilidad en la dirección radial generalmente supera la de la dirección axial (Fig. 4).

Fig. 4 Influencia típica de la reducción del malestar en la ductilidad axial y radial de los aceros forjados

Estructura forjada y ductilidad – Otro aspecto del control del material asegura que el forjado final haya sufrido suficiente deformación plástica para lograr la estructura forjada necesaria para el desarrollo de las propiedades mecánicas en las que se ha basado el diseño. Aunque se logra cierta deformación plástica durante la descomposición de un producto fundido en una palanquilla de forja, se imparte mucha más durante el proceso de forja con matriz cerrada. El control de materiales para piezas forjadas de alta resistencia puede necesitar la determinación de las propiedades mecánicas de la palanquilla forjada, así como las de la pieza forjada.

Una medida de ductilidad o tenacidad se determina midiendo la reducción en el área obtenida en muestras de prueba de tensión transversal. Cuando se realizan las pruebas correspondientes de muestras transversales y longitudinales tomadas de piezas forjadas tratadas térmicamente al mismo nivel de resistencia, es posible comparar las propiedades mecánicas del material de palanquilla y las piezas forjadas y estimar la proporción de la estructura metalúrgica forjada final aportada por cada uno.

Ductilidad y cantidad de reducción de forja – Un objetivo principal del control de materiales es asegurar que se logren propiedades mecánicas óptimas en la forja terminada. La cantidad de reducción lograda en la forja tiene un marcado efecto sobre la ductilidad, como se muestra en la Fig. 4, que compara la ductilidad en el lingote fundido, la barra o palanquilla forjada (laminada) y la forja. Las curvas en la Fig. 4(a) indican que cuando una barra o palanquilla forjada se forja plana en un troquel, un aumento en la reducción de la forja no afecta la ductilidad longitudinal, pero da como resultado un aumento gradual en la ductilidad transversal. Cuando una barra o palanquilla similar se forja en un troquel, un aumento en la reducción de la forja da como resultado una disminución gradual de la ductilidad axial y un aumento gradual de la ductilidad radial.

La ductilidad de los lingotes fundidos varía según la composición química, la práctica de fusión y el tamaño del lingote. La ductilidad de los lingotes de acero de la misma composición de aleación también varía, dependiendo de si se vierten a partir de acero fundido al aire o refundido al vacío. Cuando se comienza con un lingote grande de una aleación en particular, a veces es práctico laminar partes del lingote en varios tamaños de palanquilla o barra con cantidades variables de reducción de forja. La cantidad mínima de reducción no es estándar, pero rara vez es inferior a 2:1 (relación entre el área de la sección del lingote y el área de la sección del tocho). La reducción de lingote de acero a palanquilla es normalmente mucho mayor que 2:1. Por el contrario, algunas aleaciones forjadas resistentes al calor se forjan directamente a partir de un lingote fundido.

Con frecuencia, no es factible preparar palanquillas para piezas forjadas que sean tan grandes que necesiten todo el peso de un lingote. La cantidad de reducción de forjado que representan las estructuras metalúrgicas forjadas se controla mejor mediante la observación y las pruebas de macrograbado y muestras de prueba de tensión tomadas de piezas forjadas completas. Estas muestras permiten la exploración de zonas críticas y, en general, de toda la forja. Se seleccionan de las direcciones de fibra longitudinal, transversal larga y transversal corta, según se requiera. Las pruebas de grabado permiten la observación visual del flujo de grano. Las pruebas mecánicas correlacionan la resistencia y la tenacidad con el flujo de grano.

Flujo de grano – El macrograbado permite la observación directa de la dirección y el contorno del grano y también sirve para detectar pliegues, vueltas y flujo reentrante. Al macrograbar muestras adecuadas, el flujo de grano se puede examinar en las direcciones longitudinal, transversal larga y transversal corta. El macrograbado también permite la evaluación de secciones completas, de extremo a extremo y de lado a lado, y una revisión de la uniformidad del tamaño del macrograno. La figura 2 muestra el flujo de grano en una pieza forjada representativa.

Tamaño de grano y microcomponentes – El examen metalográfico, utilizando un microscopio, es más adecuado para examinar áreas dudosas reveladas por macrograbado, para medir el tamaño del grano y para determinar la naturaleza y la cantidad de microcomponentes.

Resistencia a la fatiga – Las pruebas de fatiga se utilizan en el control de materiales bajo las condiciones y para propósitos tales como (i) pruebas de laboratorio de muestras pequeñas para el desarrollo o calificación de materiales, (ii) pruebas de laboratorio de componentes completos o subensamblajes para el desarrollo del diseño, y (iii) vigilancia de componentes o ensamblajes en el campo para garantizar su confiabilidad continua en servicio.

El ensayo de fatiga de laboratorio de pequeñas muestras para la calificación o desarrollo de material se realiza mediante métodos estándar. Las muestras de prueba se toman de productos de molino o de piezas forjadas de matriz cerrada, según se requiera. Las muestras estándar son lo suficientemente pequeñas como para permitir la selección de muchos lugares dentro de una forja y para correlacionar con varias direcciones de flujo de grano. Las pruebas generalmente se realizan a temperatura ambiente en el aire, aunque es posible realizar pruebas a temperaturas más altas o más bajas y en atmósferas especiales.

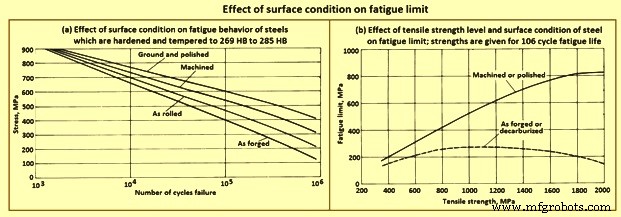

La aplicación de pruebas de fatiga de laboratorio a pequeña escala al análisis de componentes o ensamblajes introduce variables adicionales. Uno es el efecto de la condición de la superficie. Las curvas de la figura 5(a) muestran que la resistencia a la fatiga de las muestras de acero varía considerablemente, dependiendo de si la superficie está pulida, maquinada, laminada en caliente o forjada. El acero ensayado es un acero forjado de baja aleación tratado térmicamente de 269 HB a 285 HB, equivalente a una resistencia a la tracción de 876 MPa y un límite elástico de 696 MPa. La preparación de la muestra requería que las muestras se mecanizaran y pulieran después del tratamiento térmico y que el laminado o el forjado precedieran al tratamiento térmico. Para una vida de fatiga de 106 ciclos, el límite de fatiga es de 395 MPa para las muestras molidas, 315 MPa para las muestras mecanizadas, 205 MPa para las muestras laminadas y solo 150 MPa para las muestras forjadas.

Las curvas de la figura 5(b) se aplican a aceros con una resistencia a la tracción que oscila entre 345 MPa y 2070 MPa y son aproximaciones de varias pruebas. La preparación de muestras para muestras forjadas o descarburadas al nivel de resistencia a la tracción de 965 MPa incluye aceros mecanizados en bruto a partir de barras, calentados a alrededor de 900 °C en un horno de mufla a gas durante 20 a 30 minutos, muy ligeramente estampados a partir de un original 7,47 mm de diámetro hasta un diámetro final de 7,16 mm, y enfriado por aire. El tratamiento térmico consistió en austenizar en baño de sal a unos 830 ºC durante 45 minutos, temple en aceite, revenido al aire durante 1 hora a unos 620 ºC y temple en agua. La forja y el tratamiento térmico produjeron una superficie descarburada a una profundidad de alrededor de 0,064 mm. Estas muestras han mostrado una resistencia a la fatiga, a los 106 ciclos, de alrededor de 310 MPa, en comparación con los 470 MPa de las muestras que no están forjadas sino que están mecanizadas o pulidas y libres de descarburación. La descarburación reduce los niveles de resistencia obtenidos por tratamiento térmico. El control de laboratorio del estado de la superficie es difícil de duplicar en la producción en cantidad de los componentes forjados. Por lo tanto, la resistencia a la fatiga de los componentes de tamaño completo varía en un rango más amplio que el de las muestras pequeñas, debido a las variaciones en las condiciones de la superficie.

Fig. 5 Efecto del estado de la superficie sobre el límite de fatiga

Resistencia a la fractura – La fractura frágil de las piezas forjadas y otros componentes como resultado de la propagación de grietas a niveles de tensión considerablemente por debajo del límite elástico del acero ha dado lugar a un amplio estudio de las características de fractura y métodos para evaluar la tenacidad a la fractura. Los resultados de estos estudios son de gran importancia para el control de materiales, especialmente con respecto al desarrollo de pruebas para evaluar la tenacidad a la fractura en las que se pueden basar los estándares para el control de materiales.

En el área de pruebas de laboratorio y técnicas analíticas, se ha puesto mayor énfasis en el desarrollo de métodos confiables para evaluar la resistencia de los aceros que contienen grietas o defectos similares a grietas. Específicamente, el interés se ha centrado en los métodos para determinar la tenacidad a la fractura por deformación plana. Los componentes forjados se evalúan probando pequeñas muestras extraídas de ubicaciones seleccionadas en el forjado que son representativas de las diversas direcciones de grano.

One test procedure comprises the bend testing of the notched and fatigue-cracked samples in a neutral environment. The objective of this test is to get a lower limiting value of fracture toughness which can be used to estimate the relationship between stress and defect size in a metal under service conditions in which high constraint is expected. In the test procedure referred to, a test sample with a chevron notch is suitably pre-cracked in fatigue. It is then tested in a bend test fixture provided with support rolls which rotate and move apart slightly to permit rolling contact and virtually eliminate the friction effect. The sample is subjected to three-point bending, and the imposed load versus displacement change across the notch is recorded on an autographic recorder. Fracture toughness is rated by a calculated parameter, the critical stress intensity.

End-grain exposure – Lowered resistance to stress-corrosion cracking in the long-transverse and short-transverse directions is related to the end-grain exposure. A long, narrow test sample sectioned so that the grain is parallel to the longitudinal axis of the sample has no exposed end grain, except at the extreme ends, which are not subjected to the loading. In contrast, a corresponding sample cut in the transverse direction has end-grain exposure at all points along its length. End grain is especially pronounced in the short-transverse direction on die forgings designed with a flash line. Consequently, forged components designed to reduce or eliminate end grain have better resistance to stress-corrosion cracking.

Estrés residual – The sustained tensile stress at the surface of a forging which contributes to stress-corrosion cracking is the total of applied and residual stresses. When the residual stress constitutes a significant percentage of the total stress, it is to be reduced or eliminated. Common sources of residual tensile stresses include quenching, machining, and poor fit in assembly. Each can be suitably modified to reduce or eliminate tensile stresses, especially those present in an exposed surface. As an example, drastic quenching places the surface of a heat-treatable alloy in a state of compression and the core in a state of tension. Furthermore, the compressed surface can be entirely removed during rough machining, exposing the tension-stressed core material. This hazard can be avoided by quenching after, rather than before, rough machining. In some applications, a surface in tension is placed in compression by shot peening.

Hydrogen-stress cracking occurs without corrosion. Hence, its initiation is not confined to exterior surfaces in contact with a corrosive medium. It can start at any suitable nucleus, such as an inclusion or void, as well as at a surface notch or other irregularity. Hydrogen-stress cracking at the interior is described as hydrogen embrittlement or hydrogen flaking. Hydrogen-stress cracking has been observed, studied, and brought under control in most high-strength steels. The modern practice of vacuum melting can reduce residual hydrogen to negligible amounts. A hydrogen content of 3 ppm to 6 ppm in air-melted steel can be readily lowered to 0.6 ppm to 1 ppm by vacuum arc remelting. Provided that the initial hydrogen content of the steel is acceptably low, material control procedures are to ensure that hydrogen pickup is avoided in all subsequent processing, including forging, heat treating, hot salt bath descaling, pickling, and plating. During forging, steels develop a surface scale and a decarburized surface layer, both of which are subsequently removed by grit blasting and machining. Unless the steel is acid pickled, there is no possibility of hydrogen pickup.

Many of the critical parts made from steel forgings are protected by a coating of cadmium. Steel parts heat treated to strength levels higher than 1,655 MPa are especially sensitive to hydrogen pickup, in case they are coated with cadmium, the coating is deposited in vacuum. Parts heat treated to strength levels lower than 1,655 MPa can be cadmium plated electrolytically, provided that a titanium-containing plating bath is used and the parts are subsequently baked at around 190 deg C for 12 hours.

Mechanical properties – A major advantage of shaping metal parts by rolling, forging, or extrusion stems from the opportunities such processes offer the designer with respect to the control of grain flow. The strength of these and similar wrought products is almost always greatest in the longitudinal direction (or equivalent) of grain flow, and the maximum load-carrying ability in the finished part is achieved by providing a grain-flow pattern parallel to the direction of the major applied service loads when, in addition, sound, dense, good-quality metal of sufficiently fine grain size has been produced throughout.

Grain flow and anisotropy – Steel which is rolled, forged, or extruded develops and retains a fiber like grain structure aligned in the principal direction of working. This characteristic becomes visible on external and sectional surfaces of wrought products when the surfaces are suitably prepared and etched. The fibers are the result of elongation of the micro-structural constituents of the steel in the direction of working. Hence, the phrase ‘direction of grain flow’ is normally used to describe the dominant direction of these fibers within wrought metal products.

In wrought steel, the direction of grain flow is also evidenced by measurements of mechanical properties. Strength and ductility are almost always greater in the direction parallel to that of working. The characteristic of showing different strength and ductility values with respect to the direction of working is referred to as mechanical anisotropy and is exploited in the design of wrought products. Although the best properties in wrought steels are most frequently the longitudinal (or equivalent), properties in other directions can yet be superior to those in products not wrought, that is, in cast ingots or in forging stock taken from a lightly worked ingot.

Rectangular sections show anisotropy among all the three principal directions i.e. longitudinal, long transverse, and short transverse. A design which employs a rectangular section involves the properties in all these directions, not just the longitudinal. Hence, the longitudinal, long-transverse, and short-transverse service loads of rectangular sections are analyzed separately.

Anisotropy in high strength steel – Although all wrought steels are mechanically anisotropic, the effects of anisotropy on mechanical properties vary among different metals and alloys. For example, a vacuum-melted steel of a given composition is generally less mechanically anisotropic than a conventionally killed, air-melted steel of the same composition. Response to etching to reveal the grain flow characteristic of anisotropy also varies. Steels with poor corrosion resistance are readily etched, while those with good corrosion resistance need more corrosive etchants and extended etching times to reveal grain flow. In general, fatigue properties are markedly affected by the relation of flow-line direction to direction of stresses from applied loads. When flow lines are perpendicular to load stresses, a stress-raising effect is produced.

Forging lubricants

For many years, oil-graphite mixtures have normally being used as lubricants for forging carbon and alloy steels. Recent advances in lubricant technology, however, have resulted in new types of lubricants, including water/graphite mixtures and water-base synthetic lubricants. Each of the normally used lubricants has advantages as well as limitations (Tab 2) which is required to be balanced against process requirements.

| Tab 2 Advantages and limitations of the main lubricants used for hot forging of steels | |||

| Sl. No. | Type of lubricant | Advantages | Limitations |

| 1 | Water-base micro-graphite | Eliminates smoke and fire; provides die cooling; is easily extended with water | Must be applied by spraying for best results |

| 2 | Water-base synthetic | Eliminates smoke and fire; is cleaner than oils or water-base graphite; aids die cooling; is easily diluted, and needs no agitation after initial mixing; reduces clogging of spray equipment; does not transfer dark pigment to part | Must be sprayed; lacks the lubricity of graphite for severe forging operations |

| 3 | Oil-base graphite | Fluid film lends itself to either spray or swab application; has good performance over a wide temperature range (upto 540 deg C). | Generates smoke, fire, and noxious odours; explosive nature may shorten die life; has potentially serious health and safety implications for workers |

Selection criteria – Lubricant selection for forging is based on several factors, including forging temperature, die temperature, forging equipment, method of lubricant application, complexity of the part being forged and environmental and safety considerations. At normal hot-forging temperatures for carbon and alloy steels, water-base graphite lubricants are used almost exclusively, although some hammer shops still employ oil-base graphite.

The most common warm-forming temperature range for carbon and alloy steels is 540 deg C to 870 deg C. Because of the severity of forging conditions at these temperatures, billet coatings are often used in conjunction with die lubricants. The billet coatings used include graphite in a fluid carrier or water-base coatings used in conjunction with phosphate conversion coating of the work piece. For still lower forging temperatures (less than around 400 deg C, molybdenum disulphide has a greater load-carrying capacity than does graphite. Molybdenum disulphide can either be applied in solid form or dispersed in a fluid carrier.

Heat treatment of carbon and alloy steel forgings

Normally steel forgings are specified based upon one of four man conditions namely (i) as forged with no further thermal processing, (ii) heat treated for machinability, (iii) heat treated for final mechanical / physical properties, or (iv) special heat treatment to enhance dimensional stability, particularly in more complex part configurations.

As forged with no further thermal processing – Although the vast majority of steel forgings are heat treated before use, a large tonnage of low carbon steel (0.1 % to 0.25 % C) is used in the as-forged condition. In such forgings, machinability is good, and little is gained in terms of strength by heat treatment. In fact, a number of widely used specifications permit this economic option. It is also interesting to note that, compared to the properties produced by normalizing, strength and machinability are slightly better, which is most likely attributable to the fact that grain size is somewhat coarser than in the normalized condition.

Heat treated for machinability – When a finished machined component is to be produced from a roughly dimensioned forging, machinability becomes a vital consideration to optimize tool life, increase productivity, or both. The specification or forging drawing can specify the heat treatment. However, when specifications give only maximum hardness or micro-structural specifications, the most economical and effective thermal cycle is to be selected. Available heat treatments include full anneal, spheroidize anneal, sub-critical anneal, normalize, or normalize and temper. The heat treatment chosen depends on the steel composition and the machine operations to be performed. Some steel grades are inherently soft while others become quite hard in cooling from the finishing temperature after hot forging. Some type of annealing is usually required or specified to improve machinability.

Heat treated for final mechanical / physical properties – Normalizing or normalizing and tempering can produce the needed minimum hardness and minimum ultimate tensile strength. However, for most steels, a hardening (austenitize) and quenching (in oil, water, or some other medium, depending on section size and hardenability) cycle is employed, followed by tempering to produce the proper hardness, strength, ductility, and impact properties. For steel forgings to be heat treated above the 1,035 MPa strength level and having section size variations, it is general practice to normalize before austenitizing to produce a uniform grain size and minimize internal residual stresses. In some instances, it is normal practice to use the heat for forging as the austenitizing cycle and to quench at the forge unit. The forging is then tempered to complete the heat treat cycle. Although there are obvious limitations to this procedure, definite economies are possible when the procedure is applicable (usually for symmetrical shapes of carbon steels which need little final machining).

Special heat treatment to enhance dimensional stability – Special heat treatments, particularly in more complex part configurations, are sometimes used to control dimensional distortion, relieve residual stresses before or after machining operations, avoid quench cracking, or prevent thermal shock or surface (case) hardening. Although most of the heat-treating cycles can apply, very specific treatments can be needed. Such treatments normally apply to complex forging configurations with adjacent differences in section thickness, or to very high hardenability steels and alloys. When stability of critically dimensioned finished parts permits only light machining of the forging after heat treatment to final properties, special treatments are available, including mar-quenching (mar-tempering), stress relieving, and multiple tempering.

Many applications, such as crankshafts, camshafts, gears, forged rolls, rings, certain bearings, and other machinery components, need increased surface hardness for wear resistance. The important surfaces are normally hardened after machining by flame or induction hardening, carburizing, carbo-nitriding, or nitriding. These processes are listed in the approximate order of increasing cost and decreasing maximum temperature. The latter consideration is important in that dimensional distortion normally decreases with decreasing temperature. This is particularly true of nitriding, which is usually performed below the tempering temperature for the steel used in the forging.

Micro-alloyed forging steels

Micro-alloying (the use of small amounts of elements such as vanadium and niobium to strengthen steels) has been in practice since the 1960s to control the micro-structure and properties of low carbon steels. Most of the early developments have been related to plate and sheet products in which micro-alloy precipitation, controlled rolling, and modern steelmaking technology combined to increase strength significantly relative to that of low carbon steels.

The application of micro-alloying technology to forging steels has lagged behind that of flat-rolled products because of the different property requirements and thermo-mechanical processing of forging steels. Forging steels are normally used in applications in which high strength, fatigue resistance, and wear resistance are needed. These requirements are most often filled by medium carbon steels. Thus, the development of micro-alloyed forging steels has been based around the grades containing 0.3 % to 0.5 % C.

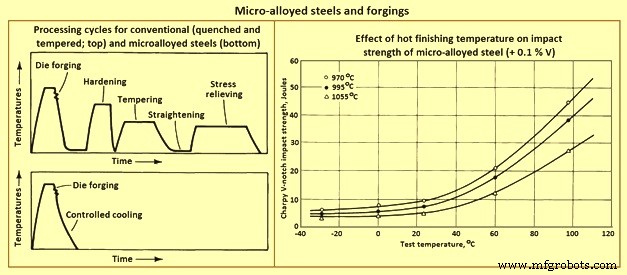

The driving force behind the development of micro-alloyed forging steels has been the need to reduce the production costs. This is accomplished in these materials by means of a simplified thermo-mechanical treatment (that is, a controlled cooling following hot forging) which achieves the desired properties without the separate quenching and tempering treatments required by conventional carbon and alloy steels. In Fig 6, the processing sequence for conventional (quenched and tempered) steels is compared with the micro-alloyed steel-forging process.

Fig 6 Micro-alloyed steels and forgings

Effects of micro-alloying elements

Carbon – Most of the micro-alloyed steels developed for forging have carbon contents ranging from 0.3 % to 0.5 %, which is high enough to form a large amount of pearlite. The pearlite is responsible for substantial strengthening. This level of carbon also decreases the solubility of the micro-alloying constituents in austenite.

Niobium, vanadium, and titanium – Formation of carbo-nitride precipitates is the other major strengthening mechanism of micro-alloyed forging steels. Vanadium, in amounts ranging from 0.05 % to 0.2 %, is the most common micro-alloying addition used in forging steels. Niobium and titanium enhance strength and toughness by providing control of austenite grain size. Frequently niobium is used in combination with vanadium to achieve the benefits of austenite grain size control (from niobium) and carbo-nitride precipitation (from vanadium).

Manganese – Manganese is used in relatively large amounts (1.4 % to 1.5 %) in many micro-alloyed forging steels. It tends to reduce the cementite plate thickness while maintaining the inter-lamellar spacing of pearlite developed. Hence, high manganese levels require lower carbon contents to retain the large amounts of pearlite required for high hardness. Manganese also provides substantial solid solution strengthening, enhances the solubility of vanadium carbonitrides, and lowers the solvus temperature for these phases.

Silicon – The silicon content of most commercial micro-alloyed forging steels is around 0.3 %. Some grades contain upto 0.7 %. Higher silicon contents are associated with significantly higher toughness, apparently because of an increased amount of ferrite relative to that formed in ferrite-pearlite steels with lower silicon contents.

Sulphur – Many micro-alloyed forging steels, particularly those needed for use in automotive forgings in which machinability is critical, have relatively high sulphur contents. The higher sulphur contents contribute to their machinability, which is comparable to that of quenched and tempered steels.

Aluminum and nitrogen – As in hardenable fine-grain steels, aluminum is important for austenite grain size control in micro-alloyed steels. The mechanism of aluminum grain size control is the formation of aluminum nitride particles. It has been shown that nitrogen is the major interstitial component of vanadium carbo-nitride. For this reason, moderate to high nitrogen contents are needed in vanadium containing micro-alloyed steels to promote effective precipitate strengthening.

Controlled Forging

The concept of grain size control has been used for many years in the production of flat rolled products. Particularly in plate rolling, the ability to increase austenite recrystallization temperature using small niobium additions is well known. The process used to produce these steels is usually referred to as controlled rolling. The benefits of austenite grain size control are not, of course, limited to flat rolled products. Although the higher finishing temperatures needed for rolling of bars limit the usefulness of this approach to micro-structural control, finishing temperatures for micro-alloyed bar steels is nonetheless to be controlled.

It has been shown that, although strength is not significantly affected by finishing temperature, toughness of vanadium-containing micro-alloyed steels decreases with increasing finishing temperature. This effect is shown in Fig 6, which compares Charpy V-notch impact strength for a micro-alloyed steel finished at three temperatures. This detrimental effect of a high finishing temperature on impact toughness also carries over to forging operations, that is, the lower the finish temperature in forging, the higher the resulting toughness, and vice versa. After extensive testing, it has been shown that the finishing temperature for forging if reduced to near 1000 deg C, results in impact properties equal to or better than those of hot rolled bar. It is also shown that rapid induction preheating is beneficial for micro-alloyed forging steels, and that cost savings of 10 % (for standard micro-alloyed forgings) to 20 % (for resulphurized grades) are possible.

Lower finishing temperatures, however, take their toll in terms of higher required forging pressures (and thus higher machine capacities needed) and increased die wear. The improved toughness resulting from lower finishing temperatures, as well as any cost savings which can be achieved as a result of the elimination of heat treatment, is to be weighed against the cost increases caused by these factors.

Micro-alloyed cold heading steels -Steels used in the production of high-strength fasteners by cold heading have been earlier produced from quenched and tempered alloy steels. To obtain sufficient strength with adequate ductility needed six processing steps. Recent developments have led to the use of micro-alloyed niobium-boron steels which need no heat treatment. These steels make use of niobium and boron additions to develop bainitic structures with high work-hardening rates. In most cases they use the deformation of cold heading to achieve the required strength levels without heat treatment.

Proceso de manufactura

- Características y usos de la aleación W-Ag

- Aleación 10 (C17500) TF00 Forja y Extrusión

- Aleación 3 (C17510) TB00 Forja y Extrusión

- Aleación 3 (C17510) TF00 Forja y Extrusión

- Aleación 25 forjada, extrusión TB00 (C17200)

- Aleación 25 Forja, Extrusión TF00 (C17200)

- AMPCOLOY® 972 forjados

- AMPCO® 18 piezas forjadas

- Una descripción general sobre el acero para herramientas y sus aplicaciones

- Una descripción general del acero para herramientas y las aplicaciones que lo acompañan

- Diferentes tipos de herramientas y equipos de forja.