Aspectos teóricos del proceso de reducción directa

Aspectos teóricos del proceso de reducción directa

En el proceso de reducción directa del mineral de hierro, el hierro metálico sólido (Fe) se obtiene directamente del mineral de hierro sólido sin someter el mineral o el metal a fusión. La reducción directa se puede definir como la reducción en estado sólido a potenciales de oxígeno (O2) que permiten la reducción de óxidos de hierro, pero no de otros óxidos (MnO, SiO2, etc.), a los elementos correspondientes. Dado que la reducción está en estado sólido, hay muy pocas posibilidades de que estos elementos se disuelvan (a baja actividad termodinámica) en el hierro reducido, por lo que los óxidos que son más estables que el hierro permanecen esencialmente sin reducir. La reducción directa del mineral de hierro también tiene lugar en el pozo del alto horno por los gases ascendentes.

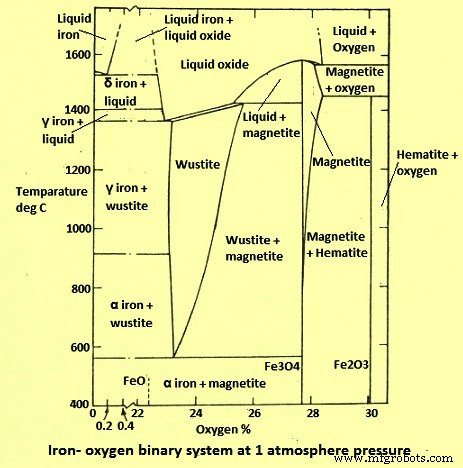

El sistema hierro-oxígeno

El sistema hierro-oxígeno (Fe-O) es posiblemente uno de los sistemas más estudiados. La termodinámica del sistema se comprende bien y se dispone de mucha información sobre la cinética de la reducción gaseosa que involucra a los óxidos de hierro. Las fases sólidas termodinámicamente estables que ocurren entre 400 °C y 1400 °C en el sistema Fe-O, a una presión total de 1 kg/cm2, se muestran en el diagrama binario (Fig. 1). Este diagrama muestra que el Fe forma con O2 los tres compuestos sólidos estables, a saber (i) hematita – Fe2O3, (ii) magnetita – Fe3O4 y wustita – FexO, donde x es un poco menor que 1. La fase no estequiométrica de FeO ( wustita) es inestable por debajo de 570 grados C y se descompone en una mezcla de Fe metálico y Fe3O4. Por lo tanto, leyendo de derecha a izquierda el diagrama de fase a temperatura constante, por debajo de 570 °C la secuencia de fase es Fe2O3 - Fe3O4 - Fe, mientras que por encima de 570 °C la secuencia es Fe2O3 - Fe3O4 - FeO - Fe.

Diagrama del sistema binario de Fe-O en la figura 1

La solubilidad insignificante de O2 en hierro alfa y gamma sólido es inferior al 0,01 % de O2. Por lo tanto, el contenido de O2 no tiene efecto sobre las temperaturas de transición de las modificaciones sólidas de Fe y no se tiene en cuenta en el diagrama.

Considerando el equilibrio de reacción, la reducción de los óxidos de Fe involucra uno o más de estos pasos (i) hematita (Fe2O3) -> magnetita (Fe3O4), (ii) magnetita (Fe3O4) -> hierro (Fe), (iii) magnetita ( Fe3O4) -> wustita (FeO) y (iv) wustita (FeO) -> hierro (Fe).

La wustita es estable solo a una temperatura superior a 570 °C. Los equilibrios termodinámicos de las reacciones anteriores son bien conocidos por los dos principales agentes reductores gaseosos utilizados, a saber, el hidrógeno (H2) y el monóxido de carbono (CO).

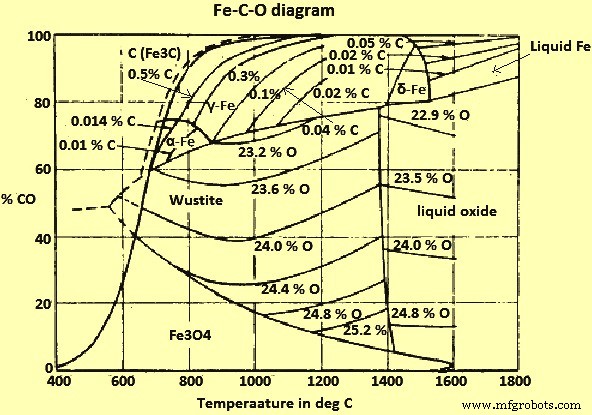

Sistema hierro-oxígeno-carbono

Los equilibrios de Fe y óxidos de Fe con una mezcla de gases CO y CO2 (dióxido de carbono) con carbono sólido (C) se muestran en la figura 2.

Fig. 2 Diagrama del sistema Fe-CO-O

De la Fig. 2 se puede inferir que, a temperaturas superiores a 710 °C y a una presión total de 1 kg/cm2, todos los óxidos de Fe pueden reducirse mediante mezclas de gases CO/CO2 que están en equilibrio con C, y pueden, por lo tanto, ser reducido por el propio C. A temperaturas más bajas, solo aquellas mezclas que están sobresaturadas con C y que, por lo tanto, según el equilibrio de Boudouard, reaccionan hacia la deposición de C, tienen una acción reductora sobre la wustita.

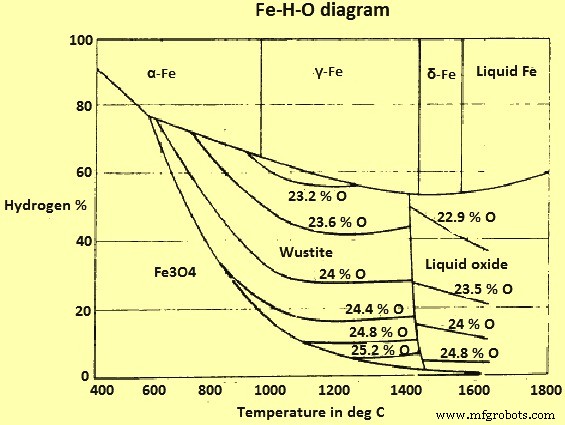

Sistema hierro-hidrógeno-oxígeno

El diagrama de equilibrio para Fe y óxidos de Fe con una mezcla de los gases H2 y H2O (vapor) se muestra en la (Fig. 3).

Diagrama del sistema Fig 3 Fe-H-O

La principal diferencia entre este sistema y el sistema Fe-O-C es la ausencia de una "línea de hollín" o fenómenos correspondientes. Por lo tanto, teóricamente es posible reducir la hematita (y la magnetita) a Fe con H2 a cualquier temperatura.

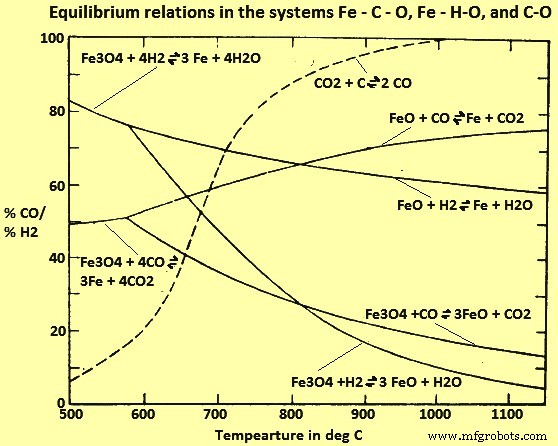

Comparación entre reducción por CO y H2

A partir de los estudios de los sistemas Fe-C-O y Fe-H-O (Fig. 4), parece que por encima de los 815 grados C, el H2 es un agente reductor más eficiente que el CO (es decir, las proporciones de equilibrio H2/H2O son más bajas que las del CO correspondiente /CO2), mientras que es opuesta a temperaturas más bajas. Sin embargo, estos equilibrios difícilmente se logran en los hornos industriales, ya que la velocidad de reducción se vuelve muy lenta a medida que se acerca al equilibrio. Cuando las condiciones se desvían claramente del equilibrio, las velocidades de reacción respectivas para la reducción con H2 y CO son en orden inverso a las que normalmente se esperan de la consideración del equilibrio. Por lo tanto, el H2 es en realidad un agente reductor más eficiente para un proceso de no equilibrio que está diseñado para operar a temperaturas inferiores a 815 °C y el CO es más eficiente a temperaturas más altas.

Fig. 4 Relaciones de equilibrio en los sistemas Fe-C-O, Fe-H-O y C-O

Los estudios sobre el efecto de la mezcla de composición gaseosa de CO y H2 a diferentes temperaturas han demostrado que a medida que aumenta el contenido de H2 de la mezcla gaseosa reductora, aumenta la velocidad de reacción. Se ha encontrado que esta relación es marcadamente no lineal.

La reducción de óxidos de Fe a Fe metálico con H2 es endotérmica y es necesaria una fuente externa de calor para mantener la temperatura requerida. La reacción correspondiente con CO es exotérmica y, en condiciones adecuadamente controladas, la reacción es térmicamente autosostenible. De hecho, puede ser necesario diluir el CO con H2 u otro gas absorbente de calor para evitar el sobrecalentamiento de la carga. Se han diseñado algunos procesos para aprovechar el balance térmico CO – H2 y usar mezclas de estos gases para aumentar la cantidad de reducción obtenida durante el calentamiento del mineral, desde la temperatura ambiente hasta la temperatura máxima de reacción de alrededor de 1100 ºC.

La Fig. 4 muestra que para todas las temperaturas dentro del rango en el que la reducción gaseosa es económicamente posible, las mezclas de gases en equilibrio contienen al menos un 60 % de CO y/o H2. Cuando no se alcanza el equilibrio, las concentraciones de estos gases sin reaccionar son aún mayores y la mayor parte pasa sin cambios a través del horno reductor. Para que el proceso sea económico, es necesario utilizar el gas que queda después de la reducción de la wustita a Fe metálico, para la reducción de los óxidos de Fe superiores a wustita y/o para la regeneración de la mezcla de gases y la eliminación de los productos de reacción gaseosos.

Reacción gas-sólido y reacción sólido-sólido

Las reacciones gas-sólido juegan un papel importante en la tecnología y abarcan un campo muy amplio que incluye la extracción de metales de sus minerales (reducción de óxido de Fe, etc.). Una característica común de todos los sistemas de reacción gas-sólido es que el proceso general puede incluir varios pasos intermedios. Típicamente, estos pasos intermedios implican (i) difusión gaseosa (transferencia de masa) de reactivos y productos desde la mayor parte de la fase gaseosa a la superficie externa de la partícula sólida que reacciona, (ii) difusión de reactivos gaseosos o productos gaseosos a través de los poros de un producto de reacción sólido o a través de los poros de un sólido parcialmente reaccionado, (iii) la adsorción de los reactivos gaseosos y la desorción de los productos de reacción de las superficies sólidas, y (iv) la reacción química real entre el gas adsorbido y el sólido.

En el área de las reacciones gas-sólido, hay varios otros fenómenos que pueden afectar el progreso de la reacción y el rendimiento del horno en el que se llevan a cabo las reacciones gas-sólido. Estos otros fenómenos incluyen la transferencia de calor, los cambios en la estructura sólida (como la sinterización) que acompañan a la reacción y el flujo de gases y sólidos a través del horno en el que tienen lugar las reacciones gas-sólido. La tasa de reducción está controlada por estos factores según el proceso utilizado.

Las reacciones entre sólidos se pueden dividir en dos grupos principales, a saber (i) sólido verdadero:reacciones sólidas que tienen lugar en estado sólido entre dos partículas en contacto entre sí, o mediante la migración de partículas en estado sólido (por ejemplo, formación de carburos de hierro a través de la reacción entre óxidos de Fe y C), y (ii) reacciones entre reactivos sólidos, que tienen lugar a través de intermedios gaseosos (p. ej., reducción de óxidos de Fe con carbono a una presión de 1 kg/cm2).

La reducción de óxidos de Fe con C sólido también puede ser una verdadera reacción sólido-sólido, siempre que se lleve a cabo a presiones absolutas muy bajas. Durante uno de los estudios llevados a cabo por la reacción de mezclas de grafito (C) finamente pulverizado y mineral de hematita bajo un vacío de 0,0005 mm de Hg (mercurio) se encontró que a temperaturas de hasta 900 ºC, la reacción tuvo lugar muy lentamente, y en 18 horas sólo se formaron Fe3O4 y FeO, pero no Fe. Durante la prueba se observó una transformación apreciable sólo a temperaturas más altas. Se concluyó durante el estudio que la velocidad de reacción está determinada por la difusión de los iones Fe dentro de la fase de óxido. Una deducción hecha en otra investigación fue que el C se difunde en el óxido de Fe, quizás solo tenga interés histórico. Sin embargo, estos estudios han demostrado que la velocidad de reacción aumenta claramente cuando aumenta la presión del gas por encima de la mezcla en polvo. En pruebas de tipo similar, en las que se pasó una corriente de N2 (nitrógeno) a través de la mezcla de C y óxido de Fe, se observó una marcada disminución de la velocidad de reacción a medida que aumentaba el flujo de N2. Todas estas investigaciones, realizadas al vacío o bajo N2, con la tasa de reducción de óxidos de Fe en polvo similares en CO o H2, demostraron que la reacción directa en estado sólido de C y mineral (que a veces se considera como el mecanismo real de la verdadera reducción directa) no tiene importancia para el progreso del proceso de reducción en un horno industrial.

Estructura de poros del hierro reducido

Las pruebas de reducibilidad en varios minerales naturales han demostrado que la porosidad de las partículas de mineral de hierro es uno de los factores más importantes que controlan la reducibilidad. La reducibilidad expresada como el recíproco del tiempo requerido para una reducción del 90 %, varió directamente con la porosidad. La reducibilidad relativa aumenta con el aumento de la porosidad, como lo indica la ecuación "Reducibilidad relativa =(porosidad x 0,75) + 8,0".

La reducción de óxidos de Fe siempre produce un producto de reacción poroso. La naturaleza del óxido y las condiciones de reducción afectan la estructura de los poros en el hierro reducido. Esto se debe a que la reducción procede desde la superficie de una partícula hacia el interior. Se disminuye el volumen que ocupa el espacio definido por la superficie original de wustita. Esto solo se puede lograr desarrollando la porosidad. El estudio con micrografía electrónica de barrido de esta porosidad ha demostrado que, en general, la reducción con H2 da una estructura de poro más fina que la obtenida con la reducción con CO. Además, a partir de las micrografías electrónicas de barrido, se hace evidente que la estructura de los poros se vuelve más gruesa a medida que la temperatura de reducción de H2 aumenta progresivamente de 600 °C a 1200 °C.

El área de superficie de poro inicial del óxido de Fe afecta el área de superficie de poro del hierro reducido formado por reducción gaseosa. Una disminución en el área de superficie de poro inicial del óxido de Fe disminuye el área de superficie de poro del hierro reducido. Las áreas superficiales de los poros de hierro reducidas del mineral de hematita en H2 medidas mediante la técnica BET (Brunauer-Emmett-Teller) han indicado que disminuyen al aumentar la temperatura de reducción.

Se ha obtenido una relación entre la temperatura de reducción y el tamaño de poro crítico promedio y el radio de poro más pequeño a partir de la distribución del tamaño de poro. Se ha encontrado que el tamaño de poro aumenta lentamente con la temperatura de reducción hasta 900 grados C, pero aumenta rápidamente con aumentos adicionales de temperatura. Estos resultados están de acuerdo con la observación de las superficies de fractura por microscopía electrónica de barrido, que mostró el claro engrosamiento de la estructura del poro a temperaturas de reducción superiores a 900 grados C.

El área superficial de los poros del mineral de hematita reducido también se ve afectada por la temperatura de reducción y la composición del gas. El área de la superficie de los poros obtenida a partir de la hematita reducida en una mezcla de gases CO/CO2 es aproximadamente dos tercios de la de la reducción en mezclas de gases H2/H2O. Esto es consistente con la estructura de poros más gruesos del hierro reducido en CO/CO2 observado bajo el microscopio.

Se ha medido la difusión de gas en los poros de hierro reducido. El flujo de difusión en medios porosos se produce a través de dos procesos de difusión, a saber, (i) difusión de Knudsen, independiente de la presión y proporcional a T (temperatura) a la potencia 1/2, y (ii) difusión molecular, inversamente proporcional a la presión y proporcional a T el poder 3/2.

Se supone que la estructura ideal limitante tiene poros de tamaño uniforme que están todos interconectados y se cruzan entre sí con un ángulo de 45 grados.

La difusividad efectiva varía para un medio poroso dado con temperatura y presión y es diferente para diferentes pares de gases binarios. La estructura de los poros se vuelve más fina al disminuir la temperatura de reducción.

Modos de reducción

La reducción de partículas de mineral de hierro natural o gránulos de hematita sinterizada da como resultado la formación de capas de producto. Este conocido fenómeno fue objeto de numerosos estudios. En uno de los estudios recientes de la reducción de gránulos de hematites sinterizados por H2, se ha observado que existe un ejemplo típico de formación de capas en la sección pulida de un gránulo de hematites parcialmente reducido. Las interfaces relativamente suaves entre las capas suelen aparecer con pocos aumentos, aunque tal apariencia puede ser engañosa.

Esto indica que la difusión de gas es suficiente en la capa de wustita para producir cierta reducción interna antes del avance de la interfase Fe/FeO. La zona de reducción interna se amplía a medida que (i) se reduce la temperatura, (ii) aumenta la porosidad y (iii) el tamaño de las partículas se vuelve más pequeño.

El efecto del tamaño de las partículas sobre el tiempo necesario para lograr un porcentaje dado de reducción depende del modo de reducción y, por lo tanto, del tipo de proceso de control de velocidad. La consideración de los modos de reducción de óxidos de Fe porosos por reducción gaseosa ha mostrado tres procesos de control de velocidad limitantes, a saber (i) reducción interna uniforme, (ii) control mixto limitante y (iii) difusión en la capa porosa de Fe. Si la reducción está controlada únicamente por cualquiera de estos, entonces el tiempo de reducción está relacionado con el diámetro de la partícula (esferoidal) en una de las tres formas, a saber (i) reducción interna uniforme, es decir, el tiempo es independiente del diámetro, (ii) control mixto limitante, y (iii) difusión en hierro poroso.

El proceso de control de velocidad se vuelve relativamente simple solo cuando (i) hay una reducción interna uniforme, por lo tanto, se necesita un tamaño de partícula pequeño, o (ii) predomina el control final de velocidad por difusión de gas en los poros de la capa de hierro, ya que el tamaño de partícula es largo. También se debe tener en cuenta que puede haber una transición de un proceso de control de velocidad limitante a otro a medida que avanza la reducción, dependiendo de la temperatura, la composición del gas, el tamaño de partícula y el tipo de óxido. La reducción de óxidos de hierro también puede mostrar un comportamiento inusual e inexplicable.

Tasa de reducción de partículas porosas de mineral de Fe

La porosidad y la estructura de poros del mineral tienen un marcado efecto en la extensión y uniformidad de la reducción interna. En uno de los estudios, el efecto del tamaño de partícula en la tasa de reducción del mineral de hematita para una mezcla de 90 % de CO y 10 % de CO2, y para H2 a 1000 °C ha demostrado que al aumentar el tamaño de partícula, la reducción interna se limita a las regiones externas de las partículas, por lo tanto, hay una disminución en la tasa general de reducción con el aumento del tamaño de las partículas.

En las primeras etapas de reducción de partículas porosas de hematita, se produce una rápida conversión a FeO seguida de una reducción interna de FeO a Fe. En el caso límite de una difusión de gas casi perfecta en los poros del óxido de Fe, predomina la reducción interna y la velocidad está controlada principalmente por una reacción gas-sólido en las paredes de los poros. Se supone que una capa de Fe, de unos pocos átomos de espesor, cubre las paredes de los poros de FeO. Se supone que la tasa de reducción está controlada conjuntamente por la rápida difusión de O2 a través del recubrimiento de la capa de Fe en las paredes de los poros y por la reacción química de H2 o CO con el O2 en la superficie de esta capa de Fe muy delgada.

El efecto del tamaño de partícula muestra que la tasa de reducción aumenta con la disminución del tamaño de las partículas. La micrografía típica indica que el modo de reducción varía de un grano a otro dentro de la partícula. Esto se debe a las diferencias locales en la porosidad de los granos de óxido. Debido a las variaciones en el tamaño de los poros y la difusión más rápida del gas en los poros más grandes, la mayor parte de la reacción ocurre en las paredes de los poros más grandes. Es decir, se espera que solo una fracción del área total de la superficie de los poros se use para la reacción. La tasa de reducción de H2 a 800 grados C lograda con varios tipos de partículas de mineral de hematita aumenta de forma no lineal con el aumento del área de superficie de poro del Fe (o FeO) formado. Estos resultados corroboran el hecho de que cuanto mayor es el área de la superficie del poro, menor es la fracción de la pared del poro total utilizada en la reacción.

La tasa de reducción interna en las mezclas de gases H2 y CO suele ser la suma de las dos tasas individuales de reducción con H2 y CO. Tanto los datos de reducción como la deposición de C observada indican que, por debajo de 1000 °C, las reacciones de los gases conducen a la formación de agua. el equilibrio de los gases son lentos.

Tasa de reducción de mineral de hierro (en terrones o gránulos)

La tasa de reducción del mineral en terrones o gránulos de mineral es de naturaleza compleja en la corriente de gas reductor en un lecho empacado. La complejidad se debe a que la tasa general de reducción está controlada por varios procesos de reacción en serie, como el calor y la masa. transferencia a través de la capa límite de la película de gas, reacciones gas-sólido y difusión de gas en capas de productos porosos. A través de análisis matemáticos, facilitados por cálculos informáticos, se han derivado numerosas ecuaciones para describir la tasa de reducción de partículas de óxido grandes para varios modos de reducción.

En varios experimentos con gránulos individuales o partículas de mineral de hierro, la transferencia de calor es relativamente rápida y, con corrientes de gas de velocidad suficientemente alta, la resistencia de transferencia de masa de la película de gas es lo suficientemente pequeña como para despreciarla. Por lo tanto, hay principalmente dos pasos de reacción principales en serie que influyen en la velocidad de reducción, a saber (i) reacciones de gas-óxido y (ii) difusión de gas en capas de óxido poroso y producto poroso. Los efectos relativos de estos procesos de velocidad dependen del tamaño de las partículas, la composición del gas, la temperatura y el modo de reducción, y cambian con el progreso de la reducción.

Difusión de gases en la capa porosa de Fe

En uno de los estudios se han llevado a cabo experimentos de reducción unidireccional para demostrar el efecto de la difusión de gas en los poros de las capas de Fe. Se prepararon muestras de cilindros largos a partir de grandes piezas del mineral de hematita en terrones y se empaquetaron dentro de un tubo de níquel ajustado. Después de la reducción en H2 durante el tiempo necesario, la muestra se dividió axialmente y se pulió, y se determinó el espesor de la capa de Fe. Los resultados de los experimentos han demostrado que, cuando el espesor de la capa de Fe reducida era de alrededor de 1 mm, la reducción adicional procede de acuerdo con la ley de velocidad parabólica, que es similar al resultado del control de difusión de poros. Estas pruebas han demostrado que a medida que crece el grosor de la capa porosa de Fe, la tasa de reducción finalmente se controla mediante la difusión de gas en los poros de la capa de Fe.

La reducción interna parcial que precede al frente de avance principal de la capa de Fe puede conducir al atrapamiento de algo de FeO en la capa reducida. Esta situación puede conducir a una eliminación lenta de O2 en las etapas finales de reducción.

A medida que la temperatura de reducción disminuye, la estructura del poro se vuelve mucho más fina, presumiblemente con muchos canales estrechos y cuellos de botella en los capilares conectados, cuando predomina la difusión de Knudsen, por lo tanto, los valores bajos de la relación de difusividad molecular efectiva/difusividad de Knudsen promedio efectiva. A medida que la estructura de los poros se vuelve más gruesa con el aumento de la temperatura de reducción, lo que facilita el paso del gas a través de los poros, la relación aumenta.

El efecto de la composición del gas en el tiempo para lograr una reducción del 50 %, 75 %, 90 % y 95 % para gránulos de mineral de hematita sinterizado y gránulos de mineral de magnetita reducidos a 900 grados C por mezclas de H2-CO-CO2 (con relación CO/CO2 igual a 9 para suprimir la deposición de hollín), es que a medida que el H2 se reemplaza por CO, el tiempo de reducción isotérmica para lograr un porcentaje dado de eliminación de O2 aumenta gradualmente hasta aproximadamente el 50 % de CO y con la adición adicional de CO hay un marcado aumento en el momento de la reducción. El tiempo de reducción para el 100 % (relación CO/CO2 igual a 9), es unas 10 veces mayor que en H2 a la misma temperatura. La difusividad del gas molecular en un sistema binario, como H2-H2O o CO-CO2, derivada de la teoría cinética de los gases, es invariable para el sistema y esencialmente independiente de la composición del gas. Sin embargo, en los sistemas ternarios y de múltiples componentes, cada especie tiene una difusividad diferente y varía con la composición del gas. Además, la ecuación de velocidad para el flujo difusivo es complicada.

El comportamiento de reducción de los gránulos de mineral de hematita en las mezclas de H2-CO ha mostrado un patrón similar al observado en las mezclas de H2 y CO, que es la tasa de reducción más allá del 50 % aproximadamente. La eliminación de O2 está controlada por la difusión de gas en los poros del Fe. capa.

Limitación del control mixto en la tasa inicial

En las primeras etapas de la reducción, la tasa de reducción se controla conjuntamente por (i) la difusión de gas en los poros del FeO (se puede ignorar la difusión en estado sólido en el FeO) y (ii) la reacción en las paredes de los poros del FeO. . Esto implica una fina capa porosa de Fe y una rápida difusión de gas en la misma. Dependiendo de la porosidad del FeO y la difusividad del gas en el mismo, existe una reducción interna parcial antes de la interfase nominal Fe/FeO. La reacción de H2 con FeO poroso generalmente se limita a las bocas de los poros cerca de la interfaz nominal Fe/FeO.

Reducción interna parcial

Dependiendo de la composición del gas, la temperatura, el tamaño de los gránulos y la presión total del gas, existe un control de velocidad mixto durante algún período de reducción dentro del marco de las leyes de velocidad límite. La ecuación de velocidad normalmente se basa en la suposición de que la reducción gaseosa del gránulo se controla conjuntamente por la difusión lenta del gas a contracorriente a través de los poros entre partículas del gránulo, y por la reacción química lenta del gas con el óxido de Fe en el punto final. Interfaz de óxido de Fe-/Fe de las partículas.

Reacción de desplazamiento agua-gas

La reacción de cambio de gas de agua juega un papel importante en los procesos de reducción directa que utilizan hidrocarburos reformados como reductores en la reducción de óxidos de hierro. Generalmente se acepta, a partir de las diferentes tasas de reducción del mineral de hierro por CO y por H2 y el marcado efecto que incluso pequeñas cantidades de H2 contenidas en una mezcla de CO/CO2 tienen sobre la tasa de reducción, que el H2 es el componente reductor real. en tales mezclas de gases. Se considera que el CO sirve principalmente para reducir el vapor resultante (H2O) de nuevo a H2. Las reacciones son (i) H2 + FeO =H2O + Fe, y (ii) H2O + CO =H2 + CO2.

El segundo subproceso de esta reacción se conoce como reacción de desplazamiento agua-gas. Es bien sabido que este proceso necesita un catalizador. En la reducción del mineral de hierro, todos los productos (Fe3O4, FeO y Fe) se consideran como posibles catalizadores. De estos, particularmente activo es el Fe sólido. El proceso de reducción del mineral de hierro en mezclas de CO/CO2 que contienen H2 debe entenderse, por tanto, cuando está presente Fe metálico, como una secuencia de reacción. La subreacción (i), la reducción propiamente dicha, tiene lugar en la superficie del óxido de Fe, mientras que la subreacción (ii), la regeneración del H2 mediante la reacción agua-gas, tiene lugar en la superficie del Fe.

La separación espacial de las dos sub-reacciones necesita su conexión por un proceso de transporte, que debe tener lugar como una difusión gaseosa o difusión superficial por parte de uno de los participantes en la reacción. Las condiciones óptimas ocurren en el límite de 3 fases Fe/óxido de Fe/gas.

Inflamación durante la reducción

El volumen aparente de mineral de hierro o gránulos suele aumentar durante la reducción. Esto se llama hinchazón. En términos generales, se pueden observar tres tipos de comportamiento de hinchamiento. Estos se conocen como (i) hinchamiento normal, (ii) hinchamiento catastrófico en el que hay una expansión repentina del volumen con la conversión de FeO en Fe, el Fe aparece en forma de crecimientos filamentosos, conocidos como filamentos de Fe fibroso, y (iii) expansión por estallido, un comportamiento típico de los materiales ricos en Fe que contienen pequeñas cantidades de álcalis. Este último tipo de comportamiento es diferente al hinchamiento catastrófico (aunque no menos grave) en que una parte importante de la expansión tiene lugar antes de la aparición del Fe como producto de reacción.

Se puede decir que ni el mineral en trozos ni el sinterizado se hinchan de manera anormal o catastrófica, mientras que ciertos tipos de gránulos sí lo hacen y dan lugar a problemas operativos al reducir la permeabilidad de la carga, ya que los gránulos anormalmente hinchados son blandos, esponjosos y tienden a desintegrarse. .

Los volúmenes específicos de diferentes óxidos de Fe y Fe según lo informado en la literatura son 0,272 cc de Fe2O3 por gramo de Fe (a temperatura ambiente), 0,270 cc de Fe3O4 por gramo de Fe, 0,231 cc de FeO por gramo de Fe (23,5 % O2) , y 0,128 cc de Fe por gramo de Fe. Por lo tanto, se espera que el volumen disminuya durante cada etapa de reducción. Sin embargo, la causa principal del hinchamiento de los minerales de Fe es la transformación del mineral de hematita hexagonal en mineral de magnetita cúbica y las perturbaciones reticulares resultantes. Las perturbaciones de la red provocan la formación de poros, por lo que hay un aumento considerable en el volumen aparente de los minerales de Fe durante la transformación de hematita a magnetita.

En general, durante la reducción en gas rico en CO el hinchamiento es mucho mayor que en gas rico en H2. La razón de este comportamiento es que la formación de polvo metálico se produce durante la deposición de C en mezclas de gases que contienen CO. Sin embargo, es difícil explicar el hinchamiento que puede ocurrir durante la reducción de las mezclas de gases CO-CO2 cuando no hay depósito de C. Aún no se ha resuelto la causa y el efecto de la hinchazón o el encogimiento que acompaña a la reducción.

Por lo general, hay dos tipos de impurezas en los gránulos de mineral. Estas son (i) impurezas con un efecto inhibidor del hinchamiento, y (ii) impurezas con un efecto de mejora del hinchamiento. El ejemplo del primero es la sílice (SiO2) mientras que el segundo son los álcalis (K2O, Na2O). Se ha observado que los gránulos de Fe2O3 de grado reactivo que contienen hasta un 5 % de SiO2 no se hinchan cuando se reducen en mezclas de gas CO-CO2 y también se necesita cierta cantidad de SiO2 en los gránulos ácidos para mantener la resistencia y evitar un hinchamiento catastrófico. En el segundo caso, se ve que pequeñas adiciones de álcalis Na2CO3 o K2CO3 en el rango de 0.1 % a 1 % pueden resultar en un hinchamiento catastrófico en H2 o CO de gránulos de mineral por lo demás normales. El efecto de los álcalis se vuelve más pronunciado con el aumento de la proporción de basicidad (CaO/SiO2) en el gránulo. El efecto adverso se puede prevenir mediante la adición de una ganga ácida de grano fino para formar silicatos alcalinos estables.

Hay algunas observaciones contradictorias sobre el efecto de las impurezas en los gránulos de mineral (por ejemplo, el contenido de cal). Una pequeña cantidad de adición de CaO (menos del 0,1 %) a los gránulos de mineral de hematita provoca un hinchamiento considerable durante la reducción y esto sugiere que el CaO es una causa de hinchamiento catastrófico. Por otro lado, se ha observado que la adición de alrededor del 1 % de CaO a los gránulos de mineral de hematita suprime la hinchazón durante la reducción. Estas variaciones en el efecto observado del CaO sobre el hinchamiento pueden deberse a la presencia o ausencia de otras impurezas en el mineral de hierro, como los álcalis.

Reducción del mineral de hematites por C

La reacción entre el mineral de hematites y el C es de fundamental importancia en la preparación de gránulos de mineral metalizado. Gran parte del nuevo interés ha sido estimulado por el desarrollo del proceso de horno rotatorio que utiliza C sólido como reductor en la producción de hierro de reducción directa (DRI). En general, se acepta que la reducción del óxido de Fe por C se produce a través de los intermedios gaseosos CO y CO2, excepto en un vacío muy alto, donde la verdadera reacción sólido-sólido es el mecanismo predominante.

El mecanismo de reacción a través de intermedios gaseosos que tiene lugar durante la reducción del mineral de hematita por C es a través de reacciones (i) C(s) + 0,5 O2 =CO(g), (ii) FexOy(s) + CO(g) =FexO (y-1) (s) + CO2(g), y (iii) CO2(g) + C(s) =2CO(g).

La formación inicial de CO es un paso importante en la velocidad de reacción general. El O2 del aire atrapado junto con el gas O2 liberado por la disociación de los óxidos de Fe reacciona con C para producir CO (primera reacción). Además, también se puede formar algo de CO por reducción directa verdadera que ocurre en los puntos de contacto entre las partículas de óxido de C y Fe. El gas CO así producido reacciona fácilmente con partículas de mineral de hematita (segunda reacción). La reacción de Boudouard o de pérdida de solución entre el gas CO2 y las partículas de C regenera el gas CO (tercera reacción) y, por lo tanto, tiende a restaurar el potencial reductor de la fase gaseosa contenida dentro de los poros de la muestra. La oxidación de ciertos tipos de C en CO2 se cataliza en presencia de ciertos metales y compuestos metálicos. La mejora de la velocidad del proceso se ha observado con la adición de Li2O (óxido de litio) y el efecto inhibidor se ha informado con la adición de FeS (sulfuro ferroso). Se ha descubierto que el Fe metálico es un buen catalizador para la gasificación del grafito (C). Debido a esta reacción catalítica impredecible en la mezcla, las ecuaciones derivadas de modelos matemáticos para describir la velocidad general de la reacción tienen un valor limitado y solo se pueden aplicar a aquellos sistemas en los que las reacciones no se catalizan.

A temperaturas moderadamente altas (por ejemplo, 1000 °C), las velocidades de las reacciones de óxido de Fe (a una temperatura superior a 570 °C y la secuencia es Fe2O3, Fe3O4, FeO, Fe) son mucho mayores que las de la reacción de Boudouard. En otras palabras, el proceso general se ve limitado por la disponibilidad del gas CO según la reacción de Boudouard. Thus at steady-state the composition of this gas-phase closely corresponds to the equilibrium gas-phase composition for FexOy/FexO(y-1).

Fe oxides reduction with hydrocarbons

Hydrocarbons can be used in two ways as a reducing agent for the production of DRI. These are (i) direct use of hydro-carbons or a mixture of gas containing hydro-carbons, and (ii) use of the reformed hydrocarbon products (CO, H2), by reforming within the reduction reactor (it has been found that auto-catalytic reforming of some hydro-carbons within the reducing furnace provided an access of macro and micro porosity which leads to more extensive reduction and also which leads to the deletion of the capital cost of gas reformer and processing.

There are a few studies using directly hydrocarbons or a mixture of gas containing hydrocarbons as reductant for direct reduction of iron ores. Two important points emerge from these studies. The first is that the rate of reduction with hydrocarbons is slow and the production of a high quality of DRI is troublesome and uneconomical. The second point is that these studies have been done under isothermal conditions in a thermo-gravimeter with single particle or powder compact, thus the results are of only theoretical value.

Theoretical importance of investigations with hydrocarbons – The kinetics of ferric oxide reduction by pure methane (CH4) has been studied in the three temperature ranges of (i) low temperature (500 deg C to 600 deg C), (ii) medium temperature (650 deg C to 750 deg C) and (iii) high temperature (800 deg C to 950 deg C). At the low temperature, the reduction proceeds only from Fe2O3 to Fe3O4. A prolonged holding of the sample in a stream of CH4 has not led to any process extension beyond this stage. The rate became appreciable at 650 deg C. In special experiments after the Fe3O4 composition has been reached, the sample has been reduced further by H2 and CH4. It has been shown that CH4 reduction in the low temperature range beyond the Fe3O4 stage occurs only if a sufficient quantity of metallic Fe has been built up. In this case the reducing agent has not been CH4, but its decomposition product, H2. C formed by CH4 decomposition takes almost no part in the reduction and gets accumulated in the sample.

In the medium temperature range the conversion of Fe3O4 to FeO takes place but at low rates. A sharp rise in reduction rate is observed on going from 750 deg C to 800 deg C. The process becomes very sensitive to temperature changes beyond 800 deg C, and accelerated considerably in the high temperature range, when metallic Fe appeared in the sample. The appearance of metallic Fe at the FeO to Fe stage, at comparatively high temperatures indicates a decisive role of metallic Fe as a catalyst for reforming CH4 by the reduction products (CO2, and H2O). In the absence of a catalyst, the decomposition of CH4 and its reforming by the reduction products (CO2, H2O) do not occur to any substantial extent and no C accumulation in the sample has been observed. When the Fe catalyst is present, CH4 dissociation into the elements takes place only at very late stages of reduction, when there is insufficient CO2 and water vapour to convert all the CH4 diffused into the sample. C build-up in the sample starts from that stage.

In the 2-stage production of DRI with CH4, it has been found that the complete decomposition of CH4 in the presence of the Fe bearing material occurs at temperatures of 850 deg C to 900 deg C, which is 400 deg C to 450 deg C lower than on an inert surface (e.g. fire clay), while the reaction rate, conversely, has been 10 times higher. The products of the first stage are a sooty Fe containing 30 % to 50 % C and technically pure H2.

In the second stage, the product of the first stage (sooty Fe with highly dispersed C in the pores of DRI and on the surface of the Fe particles) has been used as an active reducing agent and mixed with mill scale or concentrate. The mixture has been reduced in the temperature range 1050 deg C to 1100 deg C with a make-up reducing agent of H2 reformed natural gas. The results of industrial trials has shown that the use of sooty Fe instead of soot, petroleum coke and the other known carbonaceous reducing agents considerably intensified the Fe-oxide reduction process. As is well known, the direct reduction of Fe oxides with C is directly related to the rate of reaction between the C and CO2. The sooty Fe can have intensified the rate of Boudouard reaction.

The isothermal reduction of hematite ore pellets (with 10 % to 15 % porosity) in a thermo-balance with a mixture of CH4-H2 (containing 4.5 % CH4) within the temperature range 700 deg C to 1000 deg C has shown that the reduction is chemical – controlled initially and diffusion – controlled in the later stages. It has been shown that reduction in pure H2 is faster than in the CH4- H2 mixture. This difference is attributed to C deposition in the outer reduced layers of the pellet, causing resistance to gas diffusion when the reducing gas contained CH4. It has been shown that the excess residual C can be removed from the reduced iron at lower temperature by its hydrogenation.

In another study, it has also been demonstrated that it is possible to hydrogenate residual C in direct reduced products to CH4. The C formed as a result of the reduction of Fe oxide in a mixture of CH4 and H2 (containing 20 % CH4) reacted with steam (H2O) according to the water gas reaction to regenerate H2 and produce CO.

Pure ferric oxide briquettes were reduced at temperatures ranging from 800 deg C to 1050 deg C, in gas mixtures containing H2, CO, CH4, N2 and CO2, which has been obtained by partial oxidation of natural gas with air. The CH4 content of the reformed gas mixture was between 13 % and 16 %. The overall reduction rate again has been controlled initially by chemical reaction and the gaseous diffusion has been applicable during the latter stages. It has been shown that the hematite ore briquettes have swelled and considerable porosity has been was developed during reduction. The solid-state diffusion rates increased more rapidly with temperature than it did by interfacial or gaseous diffusion reaction rates. The reduction of porous (30 % porosity) Fe ore in CH4 has indicated that the reaction proceeded stepwise from Fe2O3 to Fe3O4, FeO and Fe. The Fe catalyzed the CH4 cracking reaction. Optimum conditions for CH4 utilization occurred at around 1000 deg C.

The above findings are not consistent with the earlier studies on the understanding of high-grade porous (around 30 %) or dense hematite ore reduction kinetics, which had shown that the rate of reduction can be considered to fall between 3 limiting cases, namely (i) uniform internal reduction, (ii) limiting mixed control, and (iii) diffusion in porous iron layer, respectively with the rate of reduction corresponding to, (i) chemical control, (ii) the overall chemical control and diffusion control, and (iii) diffusion control. The overall rate of reduction is not controlled by only one of these rate controlling mechanisms and can be changed from one limiting case to another during the course of reduction.

In one of the studies it has been found that the most important factors controlling the extent of reduction are (i) the temperature, (ii) the composition of gas, presence of unreacted hydrocarbons in the reducing gas, the ratio of H2/C in it, and reducing capacity, (iii) the ore particle size, and (iv) the residence time for reduction.

Reduction of Fe oxides with the products of CH4 reformed with H, O within the reduction furnace – In early 1981 a commercial process has been introduced, using gaseous mixtures containing upto around 30 % by volume of CH4 (e.g. coke oven gas), for the direct gaseous reduction of Fe ore in a counter current moving bed shaft furnace. The furnace contained a reduction zone, a cooling zone, and an intermediate reforming zone. A hot mixture of coke oven gas and steam has been fed to the intermediate zone and reduced Fe ore therein catalyzed the reforming of the CH4 to CO and H2. The reformed gas flows upward into the reduction zone for the reduction of Fe ore.

Proceso de manufactura

- Proceso de producción de aleación de tungsteno, níquel y hierro

- Introducción a la sinterización directa por láser de metales

- Hierro de Reducción Directa y sus Procesos de Producción

- El proceso de sinterización de finos de mineral de hierro

- Proceso Finex para la Producción de Hierro Líquido

- ITmk 3 Proceso de fabricación de pepitas de hierro

- Proceso HIsmelt de fabricación de hierro

- Uso de Hierro de Reducción Directa en Horno de Arco Eléctrico

- Beneficios de los proveedores de fundición de hierro como proceso de fabricación

- Varios métodos de proceso de fabricación de acero.

- Comprender el proceso de fundición del mineral de hierro