Tecnologías de captura y almacenamiento de carbono

Tecnologías de captura y almacenamiento de carbono

La captura y el almacenamiento de carbono, también llamado secuestro (CCS, por sus siglas en inglés), implica la captura, el transporte, la inyección y la contención de CO2 (dióxido de carbono) en estructuras geológicas como depósitos de petróleo y gas agotados, acuíferos salinos en tierra y mar adentro ubicados en lo profundo de la corteza terrestre, cavernas de sal o lechos de carbón no explotables. Es tanto un enfoque para mejorar la producción de las operaciones de petróleo y gas existentes como un medio para reducir las emisiones de gases de efecto invernadero (GEI).

CCS proporciona una alternativa adicional en la utilización de energía basada en combustibles fósiles, al tiempo que proporciona un tiempo de transición adicional para que los sistemas de energía avancen hacia combustibles de carbono (C) reducido o cero C, como las energías renovables. Hay una serie de beneficios económicos y sociales de CCS, como (i) la reducción de las emisiones de CO2 a la atmósfera, lo que podría mitigar el peligroso cambio climático, (ii) la innovación, el acceso a tecnologías de punta, la creación de empleo y desarrollo económico continuo y más sostenible, (iii) flujo de ingresos secundario ya que las emisiones de GEI que se capturan y almacenan se pueden convertir en un producto comercializable que se puede vender en el mercado internacional, (iv) reducción de la contaminación del aire ya que los contaminantes potencialmente dañinos han que se eliminará para acomodar la captura de CO2 y la oportunidad de mejorar la recuperación de petróleo y gas.

Hay varios desafíos para el despliegue de CCS. Algunos de los desafíos para CCS incluyen (i) reducir el costo de captura y escalar los procesos de captura, (ii) identificar el impacto ambiental de la captura, (iii) determinar las implicaciones de la acumulación de presión en una formación de almacenamiento, (iv ) determinar a dónde va el agua desplazada en una inyección a gran escala y cuál es el riesgo para el agua subterránea, (v) cómo predecir de forma fiable el tamaño de la columna de CO2 y hacia dónde migra, (vi) cómo ganar confianza en la selección del sitio, (vii) desarrollar estrategias de monitoreo rentables y límites de detección, (viii) involucrar a las industrias financieras y de seguros, (ix) mayor certeza regulatoria y política en todos los niveles de gobierno, (x) capacitar a una fuerza laboral para el despliegue a gran escala, y (xi) mejorar la conciencia pública y la aceptación.

Las tecnologías CCS se pueden aplicar a los procesos con emisiones a gran escala, incluida la generación de energía a base de carbón y gas, el procesamiento de gas natural y la producción de fertilizantes, así como la fabricación de materiales industriales como el hierro y el acero, el cemento y la pulpa y el papel. etc. La aplicación de tecnologías CCS a estos procesos puede desempeñar un papel importante en la reducción de las emisiones de GEI. Las tecnologías de separación y captura de carbono han estado operativas a gran escala en las industrias de gas natural y fertilizantes durante décadas. Las tecnologías involucradas en un sistema CCS tienen cuatro componentes, a saber, (i) captura, (ii) transporte, (iii) inyección y (iv) monitoreo.

La captura es la separación de CO2 de una corriente de efluentes y su compresión a un estado líquido o supercrítico. Actualmente, en la mayoría de los casos, la concentración de CO2 resultante es superior al 99 %, aunque pueden ser aceptables concentraciones más bajas. Normalmente se requiere captura para poder transportar y almacenar el CO2 de forma económica.

El transporte consiste en el transporte del CO2 desde su origen hasta el depósito de almacenamiento. El CO2 se seca y, por lo general, se comprime antes de transportarlo al lugar de almacenamiento. La compresión hace que el transporte del gas sea más eficiente. El CO2 se utiliza comercialmente en una serie de industrias, en particular la industria de las bebidas, y se ha transportado a gran escala para su uso en la recuperación de petróleo de los yacimientos (recuperación mejorada de petróleo). Si bien es posible el transporte por camión, tren y barco, el transporte de grandes cantidades de CO2 se logra de manera más económica con una tubería. Se requiere la construcción de una gran infraestructura de tuberías para implementar CCS a gran escala, y esto presenta desafíos.

La inyección consiste en depositar CO2 en el depósito de almacenamiento. Los depósitos de almacenamiento subterráneo dependen de las formaciones geológicas. La seguridad del almacenamiento de CO2 es de suma importancia. Los riesgos locales del almacenamiento de CO2 incluyen (i) fugas de CO2 del lugar de almacenamiento, (ii) alteración de la química del suelo y del agua potable, y (iii) desplazamiento de fluidos potencialmente peligrosos que pueden estar en el depósito donde se almacena el CO2. Los reservorios potenciales incluyen las profundidades del océano, los sedimentos oceánicos o la mineralización (conversión de CO2 en minerales). Si bien es posible algún uso comercial de CO2, la cantidad que se puede usar en comparación con la cantidad de CO2 que se emite es muy pequeña.

Una vez que se inyecta el CO2, se debe monitorear el sitio de almacenamiento para mostrar que el CO2 permanece en el depósito. El CO2 no es tóxico ni inflamable, por lo que representa un riesgo mínimo para el medio ambiente, la salud y la seguridad. El objetivo principal del monitoreo es asegurarse de que la operación de secuestro sea efectiva, lo que significa que casi todo el CO2 permanece fuera de la atmósfera durante siglos. El programa de monitoreo comienza antes de la inyección para establecer datos de referencia. El monitoreo durante la fase operativa es para registrar el comportamiento dinámico del CO2 a medida que se inyecta y dentro del reservorio. Una vez que cesa la inyección, se debe diseñar el programa de monitoreo para garantizar que el almacenamiento de CO2 cumpla con las condiciones ambientales y de seguridad requeridas. Un programa de monitoreo cubre tres dominios de monitoreo, a saber (i) el dominio subsuperficial (el reservorio), (ii) el dominio cercano a la superficie (zonas poco profundas y suelo), y (iii) el dominio atmosférico, incluidos pozos, fallas y otras características geológicas.

Tecnologías de captura de CO2

El CO2 se puede capturar de grandes fuentes de emisión estacionarias, como las instalaciones de producción de gas natural (donde el CO2 ya se separa de otros gases, como parte del proceso), las centrales eléctricas alimentadas con combustibles fósiles, las plantas de hierro y acero, las plantas de cemento y algunas plantas químicas. . A diferencia de los otros dos componentes de CCS, el transporte y el almacenamiento geológico, el primer componente de CCS, es decir, la captura de CO2, depende casi por completo de la tecnología y es el paso más costoso. La tecnología para capturar CO2 de estas fuentes se está adaptando de la tecnología de separación de CO2 utilizada actualmente en industrias como la industria del gas natural y la producción de amoníaco (NH3) y también de la tecnología utilizada en la industria de separación de aire. También se están desarrollando nuevas tecnologías.

Las principales tecnologías de separación para capturar CO2 en la actualidad son (i) el uso de un disolvente líquido para absorber el CO2 (absorción), (ii) el uso de materiales sólidos para atraer el CO2 a la superficie, donde se separa de otros gases (adsorción), y (iii) usar membranas para separar el CO2 de los otros gases. Otras tecnologías incluyen la tecnología de bucle químico (un óxido metálico reacciona con el combustible, creando partículas metálicas, CO2 y vapor de agua), procesos de separación criogénicos o de baja temperatura (que se basan en diferentes temperaturas de cambio de fase para que varios gases los separen) y sólidos secos regenerables. procesos.

Las principales tecnologías competidoras para la captura de CO2 del uso de combustibles fósiles son (i) la captura posterior a la combustión (PCC) del gas de combustión de las plantas basadas en combustión, (ii) la captura previa a la combustión del gas de síntesis en plantas basadas en gasificación, y (iii) la oxigenación combustión mediante la combustión directa de combustible con oxígeno. La mayoría de los procesos de combustión actuales utilizan aire y los gases de combustión resultantes suelen contener bajas concentraciones de CO2 (menos del 20 %) y, por lo tanto, son más adecuados para las tecnologías de captura posteriores a la combustión.

Tecnologías de captura post combustión

La captura posterior a la combustión puede considerarse una forma de limpieza de gases de combustión. El proceso se agrega al final de la planta, después de los otros sistemas de control de la contaminación. La integración del calor con la planta es necesaria para que sea rentable.

El Instituto de Investigación de Energía Eléctrica (EPRI) determinó en 2009 que hay más de 50 conceptos de captura de CO2 poscombustión en desarrollo que se pueden agrupar en varios tipos de procesos físicos/químicos. Estos grupos de tipo de proceso son (i) absorción química, (ii) adsorción, (iii) membranas, (iv) biológico y (v) otros. Cada uno de estos diferentes grupos tiene diferentes beneficios e inconvenientes, así como aplicabilidad en diferentes situaciones. Hay desarrollos considerables con respecto a los dos primeros grupos.

Proceso de absorción química – Implica una o más reacciones químicas reversibles entre el CO2 y una solución acuosa de un absorbente, como un disolvente a base de monoetanolamina (MEA), y aminas de alto rendimiento (metildietanolamina activada, aMDEA), etc. Al calentar el producto, el enlace entre el absorbente y el CO2 se puede romper, produciendo una corriente enriquecida en CO2. El proceso de absorción química para separar el CO2 del gas de combustión se toma prestado de la industria de procesamiento de gas. Los procesos basados en aminas se utilizan comercialmente para la eliminación de impurezas de gases ácidos (CO2 y H2S) de las corrientes de gas de proceso. Por lo tanto, es una tecnología probada y conocida.

La fórmula de mono-etanol-amina es H2NCH2CH2OH. La amina es un grupo de compuestos orgánicos, que pueden considerarse derivados del amoníaco (NH3) mediante la sustitución de uno o más átomos de H2 por radicales orgánicos. Los grupos sustitutos (R) pueden ser alquilo, arilo o aralico. Cuando el (R) es un alquilo, la amina se denomina alcanolamina. En general, se puede considerar que un grupo hidroxilo sirve para reducir la presión de vapor y aumentar la solubilidad en agua, mientras que el grupo amino proporciona la alcalinidad necesaria en solución acuosa para absorber los gases ácidos. Las acanolaminas eliminan el CO2 de las corrientes de gases residuales a través de una reacción exotérmica del CO2 con la funcionalidad amina de la alcanolamina. Las aminas de interés comercial para capturar CO2 son hidrosolubles.

Las aminas se clasifican según el número de átomos de H2 de amoníaco que han sido reemplazados por radicales tales como (i) amina primaria (RNH2) donde se ha reemplazado un átomo de H2, (ii) amina secundaria (R2NH) donde se han reemplazado dos átomos de H2 reemplazado, y (iii) amina terciaria (R3N) donde los tres átomos de H2 han sido reemplazados.

Las aminas primarias incluyen monoetanolamina (MEA) y diglicolamina (DGA). MEA ha sido el solvente tradicional elegido para la absorción de CO2 y la eliminación de gases ácidos en general. MEA es la menos costosa de las alcanolaminas. Su cinética de reacción es rápida y funciona bien a baja presión y baja concentración de CO2. Sin embargo, hay varias desventajas.

Primero, tiene un alto calor de reacción con el CO2, lo que significa que se debe suministrar un alto nivel de energía en el paso de regeneración. En segundo lugar, la capacidad de absorción de MEA con CO2 no es alta. En el caso de alcanolaminas primarias y secundarias la formación de carbamato (RNHCOO-) es la principal reacción. La ecuación de la reacción es CO2 + 2RNH2 =RNHCOO- + RNH3+. En esta reacción, se deben usar dos moles de MEA para capturar un mol de CO2. En tercer lugar, la capacidad de absorción superior total de MEA no se realiza en la práctica debido a problemas de corrosión. El efecto de corrosión se debe al CO2 disuelto y varía con las aminas utilizadas.

La concentración de MEA en la fase acuosa en presencia de O2 está limitada al 20 % en peso. Además, MEA tiene la presión de vapor más alta de todas las alcanolaminas y puede ocurrir un alto arrastre de solvente durante la eliminación de CO2 de la corriente de gas y en el paso de regeneración. Para reducir las pérdidas de disolvente, generalmente se necesita un lavado con agua de la corriente de gas purificado. Además, MEA reacciona irreversiblemente con impurezas menores como COS y CS2, lo que da como resultado la degradación del solvente. La formación de espuma del líquido absorbente MEA debido a la acumulación de impurezas también puede ser un problema.

Para los sistemas absorbentes de MEA presentes, las velocidades de adsorción y desorción son razonablemente altas, por lo que la cinética de reacción es buena. Sin embargo, el empaque del absorbedor (contactores, para facilitar la transferencia de masa eficiente) representa un costo significativo, y su consumo de energía también es significativo para la captura de CO2 de los gases de combustión. Además, la temperatura de pelado no debe ser demasiado alta (alrededor de 150 grados C). De lo contrario, puede producirse la dimerización del carbamato, deteriorando la capacidad de absorción de MEA.

Las aminas secundarias incluyen dietanolamina (DEA), diisopropilamina (DIPA). Las aminas secundarias tienen ventajas sobre las aminas primarias. Su calor de reacción con el CO2 es menor (360 caloría/gramo) frente a 455 caloría/gramo) para las aminas primarias. Esto significa que las aminas secundarias requieren menos calor en el paso de regeneración que las aminas primarias. Sin embargo, tiene todos los demás problemas de las aminas primarias.

Las aminas terciarias incluyen trietanolamina (TEA) y metil-dietanolamina (MDEA). Las aminas terciarias reaccionan más lentamente con el CO2 que las aminas primarias y secundarias, por lo que requieren una mayor tasa de circulación de líquido para eliminar el CO2 en comparación con las aminas primarias y secundarias. Esto se puede mejorar mediante el uso de promotores. Una ventaja importante de las aminas terciarias es su menor necesidad de calor para la liberación de CO2 del disolvente que contiene CO2. Las aminas terciarias muestran una menor tendencia a formar productos de degradación durante el uso que las aminas primarias y secundarias, y se regeneran más fácilmente. Además, las aminas terciarias tienen tasas de corrosión más bajas en comparación con las aminas primarias y secundarias. El principal inconveniente es que su velocidad de reacción es demasiado lenta.

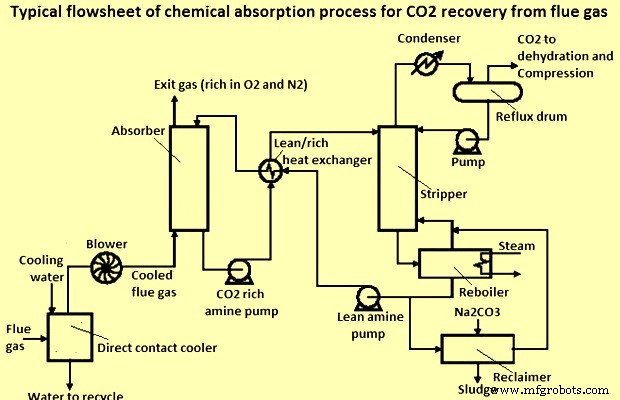

En la figura 1 se muestra un diagrama de flujo típico del proceso de absorción química para la recuperación de CO2 de los gases de combustión. Durante la operación de absorción de amina, la corriente de gas residual y la solución de amina líquida entran en contacto con el flujo de contracorriente en una torre de absorción (o absorbedor).

Fig. 1 Diagrama de flujo típico del proceso de absorción química para la recuperación de CO2 de los gases de combustión

El gas de combustión que sale de la chimenea está caliente (alrededor de 240 ºC) ya presión atmosférica. Los gases de combustión que ingresan al absorbedor a altas temperaturas pueden provocar la degradación del solvente y una disminución de la eficiencia de absorción. El gas de combustión debe enfriarse hasta un punto de rocío de agua de 50 °C, ingresando al absorbedor. El absorbedor generalmente opera a menos de 50 grados C. Esto se logra rociando agua de enfriamiento en un enfriador de contacto directo.

El CO2 de los gases de combustión se enfría antes de entrar en el absorbedor, donde reacciona con el carbonato de amonio para formar bicarbonato de amonio. El NH3 se libera como gas de la solución solvente cuando se absorbe el CO2, y la temperatura se mantiene baja para minimizar esto. Los gases que salen del absorbedor pasan por un lavado con agua para eliminar el amoníaco. El bicarbonato de amonio se calienta en el regenerador, separando el CO2. El disolvente de carbonato de amonio se devuelve al absorbedor. El agua y el NH3 se eliminan de la corriente de CO2 que sale de la columna de separación.

Se instala un ventilador para dar a los gases de combustión la presión suficiente para que pasen por el sistema de absorción-desorción. El gas residual que se va a depurar del CO2 normalmente ingresa al absorbedor por la parte inferior, fluye hacia arriba y sale por la parte superior, mientras que el solvente ingresa por la parte superior del absorbedor, fluye hacia abajo (en contacto con el gas) y emerge por la parte inferior. Se lleva a cabo la dilución de la amina circulante con agua para reducir la viscosidad del fluido circulante. Un fluido de mayor viscosidad requiere más potencia para bombear y proporcionar circulación. La solución de amina líquida que contiene el gas absorbido luego fluye a una unidad de regeneración (separador) donde se calienta y se liberan los gases ácidos. La regeneración del solvente se puede llevar a cabo a bajas presiones para mejorar la desorción de CO2 del líquido. Típicamente, parte de la solución de amina se transporta a la corriente de gas ácido desde el paso de regeneración y la solución de amina se recupera usando un condensador, para evitar pérdidas excesivas de solvente. La solución de amina pobre caliente luego fluye a través de un intercambiador de calor donde se pone en contacto con la solución de amina rica de la torre de contacto y desde allí la solución de amina pobre se devuelve a la torre de contacto de gas, es decir, al absorbedor.

En el caso del proceso de depuración de aminas, con aminas de alto rendimiento (metildietanolamina activada, aMDEA), el proceso completo (aminas y compresión a 110 kg/cm2 de presión) requiere alrededor de 1,6 toneladas de vapor a baja presión y 160 kWh de potencia por tonelada de CO2 capturado.

Existen algunas limitaciones de los procesos basados en aminas que han dado lugar a avances tecnológicos. La tecnología de depuración de aminas en el pasado se ha centrado en la eliminación de H2S (sulfuro de hidrógeno) para el sector del gas natural. Sin embargo, los requisitos son diferentes para la recuperación de CO2 de los gases de combustión. Un desafío es la baja presión de los gases de combustión para la absorción de CO2. Además, las impurezas en los gases de combustión como el O2, los óxidos de azufre (SO2,SO3), los óxidos de nitrógeno y las partículas crean desafíos especiales durante el proceso de separación.

En resumen, la recuperación de CO2 de los gases de combustión requiere una cantidad significativa de procesamiento de pretratamiento para evitar cualquier obstrucción en el paso de absorción del solvente. Esto se suma al costo de la captura de CO2. Sin embargo, se pueden realizar mejoras significativas en el proceso de absorción de solventes en términos de optimizar las composiciones de las aminas absorbentes y los contactores gas-líquido, para manejar esto.

Absorción física – Para la absorción física, el CO2 se absorbe físicamente en un disolvente de acuerdo con la Ley de Henry. La capacidad de absorción de disolventes orgánicos o inorgánicos para CO2 aumenta con el aumento de la presión y la disminución de la temperatura. La absorción de CO2 se produce a altas presiones parciales de CO2 y bajas temperaturas. A continuación, los disolventes se regeneran mediante calentamiento o reducción de la presión. La ventaja de este método es que requiere relativamente poca energía; pero el CO2 debe estar a alta presión parcial.

Adsorción física sólida – Un proceso de adsorción consta de dos pasos principales, a saber (i) adsorción y (ii) desorción. La viabilidad técnica de un proceso está dictada por el paso de adsorción, mientras que el paso de desorción controla su viabilidad económica. La adsorción requiere una fuerte afinidad entre un adsorbente y el componente a eliminar de una mezcla de gases (en este caso, CO2). Sin embargo, cuanto más fuerte es la afinidad, más difícil es desorber el CO2 y mayor es la energía consumida en la regeneración del adsorbente para su reutilización en el siguiente ciclo. Por lo tanto, el paso de desorción debe equilibrarse cuidadosamente con el paso de adsorción para que el proceso general sea exitoso.

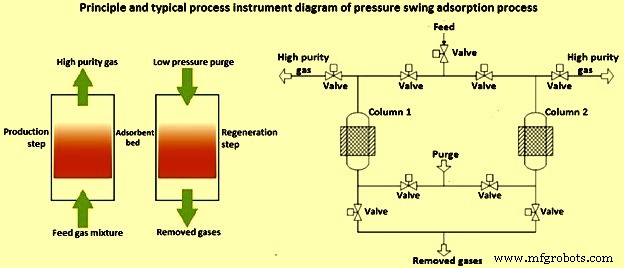

Los procesos de adsorción son bastante atractivos para el mecanismo de captura de CO2, a pesar de sus desventajas, como la baja capacidad de adsorbentes y la influencia de contaminantes como SO2 y H2O en el proceso de separación. También hay ventajas de este proceso, como la disponibilidad, la flexibilidad, la operación completamente automatizada del proceso y la producción de productos de alta pureza. La separación se puede llevar a cabo mediante adsorción por oscilación de presión (PSA) (Fig. 2), adsorción por oscilación de presión al vacío (VPSA), adsorción por oscilación de temperatura (TSA), adsorción por oscilación de presión-temperatura (PTSA) o adsorción por oscilación eléctrica (ESA) procesos. Los lechos de la instalación se rellenan con adsorbentes sólidos. La selectividad depende de la diferencia en el equilibrio de adsorción o las tasas de adsorción y la efectividad (concentración y recuperación) tiene importancia en la configuración del ciclo, el tiempo de adsorción, la presión de adsorción y desorción, la temperatura durante el proceso y el tipo de adsorbente aplicado.

Figura 2 Proceso de adsorción por cambio de presión

La principal ventaja de la adsorción física sobre la absorción química es su operación y regeneración simples y energéticamente eficientes, que se pueden lograr con un ciclo de oscilación de presión o de temperatura (una oscilación de presión o temperatura a medida que el proceso pasa por un ciclo de absorción-desorción para lograr la separación). La adsorción por cambio de presión es un proceso comercial para la separación de H2 de mezclas de H2 y CO2 en la producción de H2.

Ha habido avances significativos en el desarrollo de adsorbentes para la eliminación de CO2 de los gases de combustión. El principal material de adsorción utilizado han sido las zeolitas. Las zeolitas son más eficaces para la separación de CO2 de especies que son menos polares que el CO2, por lo que la presencia de agua y SOx en las corrientes de gases de combustión plantea un problema.

Se han considerado y desarrollado nuevos adsorbentes, como carbones, silicoaluminatos mesoporosos (por ejemplo, marcos de imidazolato zeolítico, ZIF) y marcos orgánicos metálicos (MOF). Los adsorbentes a base de carbono tienen el potencial de regenerarse mediante la aplicación de voltaje eléctrico (ESA). Los nuevos materiales que se están investigando incluyen derivados de hidróxido doble en capas (LDH y LDO). Otros avances incluyen la funcionalización de los poros del material adsorbente mediante la incorporación de aminas para aumentar la carga de CO2. En este caso, el CO2 se separa mediante un proceso de quimisorción.

Se están desarrollando nuevos procesos para tratar corrientes e impurezas de gases de combustión de alta humedad. Estos incluyen lechos adsorbentes multicapa. Los lechos multicapa permiten el uso de adsorbentes con alta selectividad de CO2 pero se degradan significativamente en presencia de agua.

Tecnologías de captura de precombustión

Las tecnologías de captura de precombustión implican la eliminación de contaminantes y CO2 en el tratamiento previo de los combustibles fósiles antes de su combustión para la recuperación de calor (a través de vapor) o la producción de energía eléctrica o H2.

Una desventaja de la captura de C posterior a la combustión es la baja concentración de CO2 en los gases de combustión, lo que conduce a una penalización energética relativamente alta y a un alto costo de la captura de C. La precombustión se esfuerza por reducir estas penalizaciones mediante la descarbonización de la corriente del proceso rica en CO2 antes de la combustión del combustible restante rico en H2. Para lograr la descarbonización de los combustibles de hidrocarburos, primero se convierten en gas de síntesis mediante la gasificación de un combustible con O2 (o aire). El gas de síntesis es una mezcla de CO (monóxido de carbono), H2, CO2 y agua, según el proceso de conversión y el combustible y otros componentes.

El gas de síntesis es un producto intermedio, que luego se puede convertir para producir (i) H2, (ii) energía eléctrica integrada, utilizando la reacción de cambio de agua-gas, o (iii) poligeneración donde puede haber una variedad de productos energéticos que incluyen electricidad, calor, H2 y combustibles sintéticos y otros productos químicos. El proceso involucrado con cada uno de estos productos energéticos finales se describe a continuación.

Producción de H2 por reformado de metano – El método más utilizado en la actualidad para producir H2 es el reformado catalítico con vapor de metano (CH4). La reacción de reformado de convertir CH4 y H2 O a CO y H2 es endotérmico. La reacción se lleva a cabo sobre un catalizador de Ni (níquel) a alta temperatura en un horno de combustión directa alimentado con CH4. El catalizador está envenenado por S (azufre), por lo que debe eliminarse cualquier S presente en la alimentación. El gas de síntesis, a su vez, pasa a través de un convertidor catalítico de desplazamiento de agua, donde el CO reacciona exotérmicamente con vapor para producir H2 y un subproducto de CO2. Estos subproductos luego se eliminan del sistema. El gas de escape aún contiene un valor calorífico significativo, por lo que se quema para producir vapor o energía eléctrica.

Gasificación de carbón – Las tecnologías de gasificación pueden producir una corriente de gas, que tiene un alto contenido de CO2 y a una presión moderada. El carbón de alimentación se gasifica en O2 (o aire) para producir un gas de síntesis. El gas de síntesis se enfría a 200 grados C en enfriadores de gas de síntesis que generan vapores a alta y baja temperatura. Luego se desplaza más en un reactor de desplazamiento de agua y gas a baja temperatura. El reactor de cambio de agua y gas es un reactor catalítico en el que el CO reacciona con vapor para producir más H2 y CO2. Luego, el gas se enfría a 35 grados C en preparación para la eliminación del gas ácido. Aproximadamente el 99 % del H2S se elimina del gas de síntesis por absorción física y se convierte en azufre elemental. Se puede usar una unidad de PSA para separar el 85 % del H2 del gas de síntesis libre de S. El H2 sale en torno a los 60 kg/cm2 y de gran pureza (superior al 99,99 %). El CO2 se puede eliminar del gas de síntesis aguas abajo del sistema de captura S. El gas de purga de PSA se comprime y se quema en un ciclo combinado de turbina de gas para producir energía eléctrica.

Las tecnologías de gasificación están bien establecidas para la producción de H2. Se han construido y operado con éxito plantas comerciales para producir H2 para aplicaciones de refinería y fabricación de productos químicos (por ejemplo, producción de NH3 y metanol) basadas en una variedad de materias primas de hidrocarburos.

Energía eléctrica integrada – El gas de síntesis con alto contenido de H2 se puede quemar en un turboexpansor para producir energía eléctrica en un entorno de ciclo combinado. Si el gas de síntesis se produce mediante gasificación, el esquema se denomina ciclo combinado de gasificación integrada (IGCC). IGCC permite generar electricidad con alta eficiencia. Debido a que el gas debe limpiarse para evitar daños a la turbina de gas, IGCC tiene emisiones ambientales muy bajas. Además, las plantas IGCC usan menos agua. Actualmente, el IGCC se utiliza comercialmente en muchas plantas de todo el mundo mediante la gasificación de residuos de petróleo para proporcionar energía, H2 y vapor.

Los tres tipos principales de gasificadores de carbón son (i) lecho móvil, (ii) lecho fluidizado y (iii) flujo arrastrado. Sin embargo, la mayoría de los gasificadores considerados para la captura de CO2 se basan actualmente en gasificadores de flujo arrastrado. La aplicación comercial de IGCC a base de carbón se ha visto limitada por sus costos relativamente altos, la poca disponibilidad de la planta y la competencia de las plantas de generación de carbón pulverizado. El coste de la captura de CO2 en GICC depende en gran medida del tipo de gasificador.

Como se mencionó anteriormente, para permitir la captura de CO2, el gas combustible debe alimentarse a un reactor de cambio catalítico donde la mayor parte del CO reacciona con vapor para dar H2 y CO. Para el gasificador de alimentación de lodos, ya hay suficiente vapor presente en el gas combustible de la evaporación del agua de la suspensión de carbón y del enfriamiento rápido del gas producto del gasificador. Sin embargo, para el gasificador de alimentación seca, el vapor debe tomarse del ciclo de vapor y agregarse a la alimentación de gas combustible al convertidor de desplazamiento.

Cabe señalar que el GICC es más costoso para la generación de electricidad que la combustión convencional de carbón pulverizado, sin captura de CO2 en ambos casos.

Poly-generación – Syngas es un buen bloque de construcción, ya que se puede utilizar para producir una amplia gama de productos energéticos. La mayor flexibilidad que se ofrece es la poligeneración, en la que el 'syngas' puede producir vapor, energía eléctrica, H2 y productos químicos (como metanol, líquidos Fischer-Tropsch ) en un solo complejo de plantas.

Se pueden aplicar varias tecnologías de separación diferentes, incluidas tecnologías de solventes, adsorbentes y membranas, para separar el CO2 de los productos de la gasificación.

Absorción – La tecnología convencional es la absorción física en un proceso de dos etapas que elimina el H2S y luego captura el CO2. Sin embargo, el gas debe enfriarse después de la reacción de cambio de gas de agua y luego recalentarse antes de generar energía. Esto reduce la eficiencia y aumenta los costos.

Adsorción – Los adsorbentes se pueden utilizar para separar el CO2 de las corrientes de gases de combustión posteriores a la combustión aguas abajo de la reacción de cambio de gas de agua. Tanto la adsorción por oscilación de temperatura (TSA) como la adsorción por oscilación de vacío/presión (VSA/PSA) se pueden utilizar para recuperar el CO2 del adsorbente. El CO2 está a baja presión cuando se recupera a través de VSA/PSA y debe comprimirse para su almacenamiento.

Membranas – Actualmente se están desarrollando sistemas avanzados de separación de gases basados en membranas para combinar la reacción de cambio de gas y la separación de H2 en un solo paso. Los sistemas basados en membranas emplean un reactor de membrana de separación de H2 con cambio de agua y gas (HSMR) para cambiar el gas de síntesis y extraer el H2. La temperatura máxima de alrededor de 475 °C garantiza una cinética química rápida y se obtiene un buen rendimiento de equilibrio de cambio de gas de agua mediante la eliminación continua del producto H2.

Hay tres clases principales de membranas permeables al H2 inorgánico:(i) tamizado molecular cerámico, (ii) transporte de iones cerámicos densos y (iii) metal denso.

Ventajas y desventajas de la precombustión (descarbonización) – Las ventajas de la precombustión (descarbonización) son (i) la separación de CO2 a través de la absorción de solventes o PSA está probada. Los gases de escape llegan a presiones elevadas y las altas concentraciones de CO2 reducen significativamente los costos de captura, (ii) los costos de compresión son más bajos que las fuentes de poscombustión ya que el CO2 se puede producir a presiones moderadas, (iii) la tecnología ofrece bajas emisiones de SOx y NOx , (iv) el producto principal es el gas de síntesis, que se puede utilizar para otras aplicaciones o productos comerciales, y (v) se puede utilizar una amplia gama de combustibles de hidrocarburos como materia prima, como gas, petróleo, carbón y coque de petróleo, etc. Las desventajas son (i) el combustible de alimentación es convertir primero el combustible en gas de síntesis, (ii) las turbinas de gas, los calentadores y las calderas deben modificarse para quemar H2, (iii) costos más altos y mayor riesgo tecnológico, y (iv) requiere modificaciones importantes a las plantas existentes para reacondicionamiento.

Combustión de oxicombustible

La combustión de oxicombustible representa un nuevo enfoque emergente para una combustión de combustibles fósiles más limpia y con casi cero emisiones. Se logra quemando el combustible en O2 puro en lugar de aire. Al eliminar N2 (nitrógeno) en el proceso de combustión, el escape de la corriente de gases de combustión está compuesto principalmente por agua y CO2, sin N2. El CO2 de alta pureza se puede recuperar por condensación de agua. Sin embargo, cuando el combustible se quema en O2 puro, la temperatura de la llama es mucho más alta que la de un quemador de aire normal y el material convencional de construcción del quemador no puede soportar esta alta temperatura. Por lo tanto, se debe mejorar el material de construcción o se debe reducir la temperatura de la llama. El desarrollo de materiales resistentes a altas temperaturas ha sido lento debido a que es una empresa importante de I+D (investigación y desarrollo). Hay una serie de métodos que se pueden utilizar para moderar la temperatura de la llama, siendo el más común el reciclaje de CO2. En el reciclaje de CO2, una parte de la corriente de gas de combustión rica en CO2 se recicla de nuevo al quemador para reducir la temperatura de la llama de forma similar a la de un quemador de aire normal. Otro método es usar inyección de agua en lugar de reciclaje de CO2 para controlar la temperatura de la llama. Esto a menudo se denomina combustión de 'hidroxicombustible'. Efectivamente, estas dos opciones permiten el uso continuo de material refractario convencional hasta que se pueda desarrollar un nuevo material resistente a altas temperaturas.

A primary benefit of oxy-fuel combustion is the very high-purity CO2 stream which is produced during combustion. After trace contaminants are removed, this CO2 stream is more easily purified and removed than post-combustion capture. There are other benefits also such as reduction in NOx formation etc. When burning oil or coal, only two unit operations are needed for the combined removal of all other pollutants namely an electrostatic precipitator (ESP) or bag filter and a condensing heat exchanger (CHX)/reagent system. It is also possible to simplify the reagent system in the CHX to achieve total removal of SO2 with the CO2 stream for geologic storage. This further reduces the cost of unit operations for pollution abatement. The CHX increases the thermal efficiency of the boiler depending on the type of fossil fuel combusted, being the lowest for high rank bituminous coal and highest for natural gas.

Another benefit is the significant reduction in the size and capital cost of all plant equipment compared to conventional air-based combustion systems. This is due to the almost 5-fold decrease in the fire box volume and exit flue gas flow rates as N2 is eliminated in the combustion process.

The major disadvantage of oxy-fuel combustion is the high capital cost (primarily due to O2 requirements) and large electric power requirement inherent in conventional cryogenic air separation units required to generate O2. Oxy-fuel combustion is not currently used in typical large combustion systems because the air separation system is expensive and flue gas recycling is needed to be practiced in order to moderate flame temperature.

Proceso de manufactura

- La sinergia de IoT celular y Bluetooth LE

- Almacenamiento y manipulación de cinturones

- Creación y generación de imágenes de ciclocarbono

- Fibras de carbono:pasado, presente y futuro

- Los pros y los contras de los anillos de fibra de carbono

- Comprensión de la ingeniería compuesta y la fibra de carbono

- Braskem se asocia con la Universidad para la producción sostenible de plástico mediante la captura y el uso de CO2

- Hiperconvergencia y almacenamiento secundario:Parte 2

- Fabricación de hierro por alto horno y emisiones de dióxido de carbono

- Recubrimiento de carbono tipo diamante:una innovación en la fabricación de punzones y matrices

- Burbujas, cerveza y recuperación de CO2