Beneficio de mineral de hierro de bajo grado y el proceso de jigging

Beneficio del mineral de hierro de bajo grado y el proceso de jigging

Los recursos de mineral de hierro se consumen a un ritmo acelerado debido al crecimiento de la producción de hierro y acero. Por esta razón, la disponibilidad de mineral de hierro de alta calidad se está reduciendo y el suministro de mineral de hierro de alta calidad para las plantas siderúrgicas está disminuyendo drásticamente. Por lo tanto, el escenario está cambiando constantemente hacia el uso de limos y minerales de hierro de baja ley que se acumulan en los sitios de la mina durante años. Estos limos vertidos también, de hecho, entran en la categoría de mineral de hierro de baja ley. Además, algunos de los minerales de hierro tienen una composición mineralógica compleja y no responden a las técnicas de beneficio convencionales. Los procesos de beneficio modernos permiten una mejora efectiva y de bajo costo de los terrones, finos y ultrafinos de dichos minerales. Dado que los minerales de hierro constan de varias composiciones, mineralogías, formas y tamaños, no existe un enfoque único para el beneficio del mineral de hierro.

La mayor parte del mineral de hierro 'run-of-mine' (ROM) contiene un gran porcentaje de otros materiales que deben eliminarse a través del proceso de beneficio antes de que el mineral alcance las especificaciones necesarias para su uso. El alcance de las técnicas de beneficio empleadas depende del nivel y la naturaleza de los diluyentes y la forma de distribución de la ganga y las impurezas en la estructura del mineral. La liberación del mineral es un paso esencial para que responda a las técnicas de beneficio. Para la selección de técnicas apropiadas, es necesario llevar a cabo primero la evaluación mineralógica del mineral para obtener una idea del mineral y conocer la asociación de ganga, el tamaño de grano, etc.

Hay varias cuestiones relacionadas con la categorización y el beneficio de los minerales de hierro de baja ley. La principal dificultad en el procesamiento y la utilización de minerales de hierro de baja ley se debe principalmente a sus características mineralógicas, la naturaleza blanda de algunos de los minerales y su alto contenido de sílice o alúmina o ambos. Otros problemas que pueden estar asociados con los minerales de hierro de baja ley pueden ser una mala liberación y un mayor contenido de minerales que contienen hidroxilo, como la goethita y la limonita, con un alto porcentaje de pérdida por ignición (LOI). En el caso de los minerales de hierro asociados con una mala liberación, el mineral requiere una molienda fina para obtener un grado adecuado de liberación del mineral de hierro deseado y los constituyentes de la ganga.

La elección del tratamiento de beneficio depende de la naturaleza de la ganga presente y su asociación con la estructura del mineral. Se están utilizando varios métodos/técnicas como jigging, lavado, separación magnética, separación por gravedad y flotación, etc. para mejorar el porcentaje de hierro en el mineral de hierro y reducir su contenido de ganga. Estas técnicas se utilizan en varias combinaciones para el beneficio de los minerales de hierro.

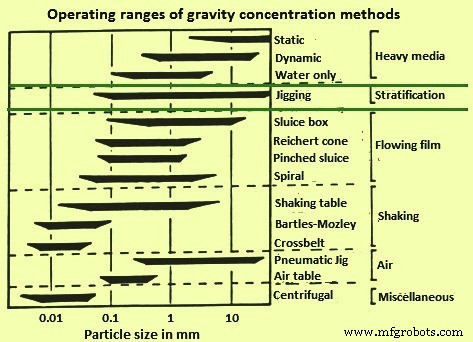

El mineral de hierro normalmente se beneficia utilizando los principios aplicados en la separación de los materiales por los métodos de gravedad, flotación y magnéticos. El enriquecimiento de minerales utilizando el método de concentración por gravedad es una de las técnicas más antiguas y económicas. Aunque posteriormente, otras técnicas como la flotación y la separación magnética, etc. también se están utilizando para el beneficio de los minerales, pero solo han reemplazado parcialmente la técnica de concentración por gravedad y no la han vuelto obsoleta. Los procesos basados en la técnica de separación por gravedad se utilizan ampliamente en el beneficio del mineral de hierro debido a su bajo costo, facilidad de operación y naturaleza ecológica. Las técnicas de concentración por gravedad se basan en las velocidades diferenciales de sedimentación de las diferentes partículas que constituyen el mineral. La velocidad de sedimentación de las partículas se rige conjuntamente por el peso (volumen y densidad), la flotabilidad y las fuerzas de arrastre. Las técnicas de gravedad más utilizadas para el beneficio de los minerales de hierro son las mesas vibratorias, las plantillas y las espirales. Los rangos de operación típicos de los métodos de concentración por gravedad se dan en la Fig. 1.

Fig. 1 Rangos de operación típicos de los métodos de concentración por gravedad

En algunos lugares se realiza el tostado por reducción del mineral de hematita de bajo grado para convertirlo en mineral magnético antes de la aplicación del método de separación magnética para el beneficio del mineral. Otro método que se puede emplear es el uso de un medio denso en un lecho fluidizado de gas sólido para el enriquecimiento del mineral de hierro. El medio denso seleccionado y la presión del gas para la fluidización dependen de las características del mineral de hierro que necesita enriquecimiento.

Cualquier tratamiento de beneficio efectivo necesita como primer paso una trituración, molienda y cribado efectivos del mineral. Este es un paso esencial para la liberación de las partículas enriquecidas en hierro. Para esto, se deben emplear tecnologías adecuadas de trituración, trituración y cribado. El propósito de moler y volver a moler es reducir el mineral a un tamaño lo suficientemente pequeño para liberar y recuperar los minerales valiosos. El sistema de trituración, molienda y cribado para el beneficio del mineral de hierro se diseñará teniendo en cuenta los requisitos de los procesos de beneficio aguas abajo. Las unidades de trituración pueden incluir unidades de trituración primaria, secundaria, terciaria y cuaternaria. Las trituradoras de mandíbula, giratorias, de cono y de rodillos se utilizan para triturar minerales. Los circuitos de molienda semiautógena y de molienda autógena se utilizan generalmente para la molienda del mineral. Tanto los molinos de barras como los molinos de bolas se utilizan para este propósito. La inversión de capital y los costos de operación de los equipos de molienda son altos. Por lo tanto, la economía juega un papel importante en la planificación del grado de trituración y molienda realizada para preparar el mineral para su beneficio. Otros factores considerados para determinar el grado de trituración y molienda incluyen el valor de concentración del mineral, su mineralogía, dureza y contenido de humedad. La molienda de circuito cerrado minimiza la molienda excesiva de minerales muy friables. Cuanto mayor sea la carga de recirculación, menor será la molienda excesiva de partículas.

Proceso de jigging

El proceso de jigging es un proceso de concentración del mineral que se lleva a cabo en cualquier fluido cuya eficacia depende de las diferencias en la densidad de las partículas granulares del mineral. Consiste en la separación de las partículas en capas de diferentes pesos específicos seguido de la eliminación de las capas separadas. El proceso de concentración por jigging es diferente de otros tipos de procesos de concentración por gravedad, como la separación de medios pesados, donde la separación se realiza directamente. La estratificación de las partículas del lecho en el proceso de concentración de jigging se logra gradualmente, y la separación en productos se realiza después de cierto tiempo.

El proceso de jigging es uno de los métodos de separación por gravedad en el que las partículas son normalmente de un tamaño similar, a menudo trituradas y tamizadas antes de ser alimentadas sobre el lecho de jig. Aunque hay muchas variaciones en el diseño de las plantillas, los principios básicos siguen siendo los mismos. El proceso de jigging utiliza agua como medio de separación y se puede aplicar a minerales, menas, escorias y cualquier otro material que tenga una diferencia en la densidad entre el componente deseado y el componente no deseado. Es altamente eficaz en los casos en que la diferencia de densidad de corte es superior a 4,0 gramos por centímetro cúbico (g/cc).

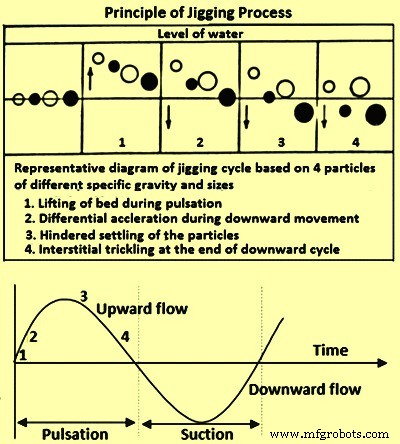

Jigging es el proceso de clasificación de diferentes materiales en el mineral en un fluido por estratificación, basado en el movimiento de un lecho de partículas, que se fluidifican intermitentemente por la pulsación del fluido en un plano vertical. La estratificación hace que las partículas se organicen en capas con una densidad creciente de arriba hacia abajo. Este arreglo de partículas es desarrollado por varias fuerzas que varían continuamente y que actúan sobre las partículas, y está más relacionado con la densidad de las partículas que la mayoría de los otros métodos de concentración por gravedad.

El jigging de minerales de hierro para su beneficio se viene practicando desde hace muchas décadas. Las razones para elegir jigging para el beneficio del mineral de hierro en lugar de otros procesos incluyen (i) separación relativamente fácil, (ii) equilibrio beneficioso entre el costo operativo y el rendimiento reducido en relación con los procesos de densidad media, (iii) la capacidad de tratar minerales que requieren densidades de corte superior a una densidad de 4,0, y (iv) características físicas del mineral que hacen que la separación del medio pesado sea inadecuada (p. ej., pérdida inaceptable del medio en los poros macroscópicos). El uso de plantillas impulsadas por aire para el beneficio de minerales de hierro es bastante popular. Esto se debe a que las plantillas impulsadas por aire son capaces de generar las grandes amplitudes de pulso requeridas para fluidificar un lecho profundo de mineral pesado, particularmente mineral de hierro en trozos.

En el proceso de jigging, las partículas se introducen en el lecho del jig (generalmente una pantalla) donde son empujadas hacia arriba por una columna o cuerpo de agua pulsante, lo que hace que las partículas queden suspendidas dentro del agua. A medida que el pulso se disipa, el nivel del agua vuelve a su posición inicial más baja y las partículas vuelven a asentarse en la plataforma. A medida que las partículas están expuestas a la energía gravitatoria mientras están suspendidas en el agua, las que tienen una densidad más alta se asientan más rápido que las que tienen una densidad más baja, lo que da como resultado una concentración de material con una densidad más alta en el fondo, en el lecho de la plantilla. Las partículas ahora se concentran según la densidad y se pueden extraer del lecho de la plantilla por separado. En el caso del beneficio del mineral de hierro, el material más denso es el mineral enriquecido deseado y el resto debe desecharse como flotadores (o relaves). El principio del proceso de jigging se muestra en la Fig. 2.

Fig. 2 Principio del proceso de jigging

Aunque los jigs son de funcionamiento simple, el proceso de jigging en su conjunto es bastante complicado y está fuertemente influenciado por varios factores interrelacionados (variables o parámetros que interactúan). Estos factores están directamente asociados con uno o más de los subprocesos en los que se puede dividir el proceso de jigging. Los subprocesos principales son la propia plantilla y la unidad de accionamiento que proporciona un patrón de carrera prediseñado, así como la alimentación, la distribución del alimento, la evacuación del material estratificado y el mecanismo de transporte desde la plantilla. Muchos de los factores de jigging son inherentemente controlables (variables manipuladas), pero algunos factores no controlables (variables de perturbación) asociados con el mineral a tratar también juegan un papel importante en el proceso de separación. Estas son algunas de las razones básicas que afectan el rendimiento de la plantilla. El lecho de la plantilla normalmente se divide en dos zonas. La zona de concentrado consta de las capas inferiores, donde el contenido de mineral pesado debe ser superior al 95 %. Este límite representa una determinada calidad de concentrado.

Hay dos parámetros principales de plantilla que afectan el rendimiento de las plantillas. Estos parámetros son (i) la forma del pulso y (ii) el período de tiempo durante el cual se pulsa el mineral. 'Forma de pulso' es un término amplio que se usa para describir muchas cosas. Algunos de estos son (i) la amplitud del pulso, (ii) la frecuencia del pulso y (iii) la nitidez del pulso, que generalmente se refiere a la aceleración de la columna de agua al comienzo del pulso o su desviación de una sinusoidal. forma. 'Período de tiempo' se refiere al tiempo de residencia del mineral en el lecho de plantilla. Con la forma del pulso configurada correctamente para una tasa de estratificación óptima, aún es necesario proporcionar suficiente tiempo de residencia (depende del ancho, la profundidad y la longitud de la plantilla) para garantizar que el material difícil (materiales finos y de gravedad cercana) tenga tiempo de migrar a la esperada capa en la cama.

Se ha encontrado que cambiar la forma del pulso afecta la tasa de separación y la calidad de la separación. Por lo general, los cambios de velocidad y calidad funcionan uno contra el otro y un diseño de plantilla exitoso utiliza una forma de pulso que brinda una separación aceptable en un tiempo de residencia económicamente factible. Por lo tanto, un desafío al diseñar una plantilla es seleccionar con confianza una tecnología de plantilla que tenga el tamaño adecuado y ofrezca la forma de pulso adecuada para garantizar el máximo rendimiento y flexibilidad.

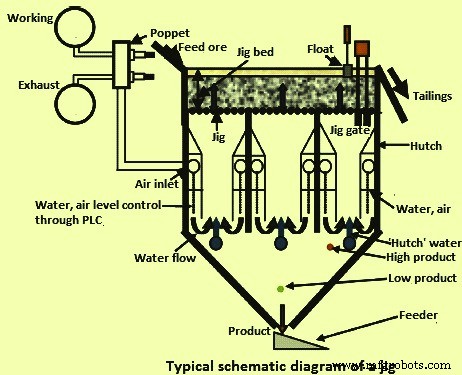

Para el beneficio del mineral de hierro, el uso de plantillas impulsadas por aire es más popular. Esto se debe a que las plantillas impulsadas por aire son capaces de generar las grandes amplitudes de pulso requeridas para fluidificar un lecho profundo del mineral pesado, particularmente el mineral de hierro en trozos. El principio fundamental del jigging de aire pulsado es la inyección de aire a baja presión (menos de 1 atmósfera) en una cámara con una base abierta, para acelerar la columna de agua a través del lecho de material que se está jigging. Hay dos formas en que se implementa este principio. La bolsa de aire se extiende a lo ancho de la plantilla debajo de la plataforma de la pantalla, o está ubicada a un lado de la base de la plantilla. La primera implementación se conoce como plantilla de "pulsado debajo de la cama" y la segunda como plantilla de "pulsado lateral". El uso de aire en lugar de algún sistema mecánico se debe a que, en el caso de un sistema mecánico, se necesita energía instantánea para acelerar la columna de agua hasta la velocidad requerida, que es muy alta en un período corto. Un ventilador que suministra aire a un receptor funciona continuamente con un consumo de energía promedio razonable. El soplador se utiliza para el suministro de aire en lugar de un compresor o un paquete hidráulico, ya que para un requisito de potencia dado, un soplador es más fácil de mantener que un compresor o un paquete hidráulico.

La plantilla de aire pulsado tiene una construcción que consiste en una plataforma de pantalla para soportar la cama de la plantilla y permitir que el pulso de agua generado en las cámaras de aire levante las camas a una altura aceptable para el material específico y el agua de la cabina. El agua de la cabina fluye a través del lecho a un ritmo constante para ayudar con la eficiencia de separación y mantener el lecho fluidizado por más tiempo. Al final de la plantilla, un flotador mide el recorrido de la cama e indica la altura de la cama del producto. La altura de la cama del producto es una indicación para un controlador lógico programable (PLC) para abrir o cerrar las compuertas del producto en pequeños incrementos para controlar la altura de la cama del producto en una banda estrecha alrededor del valor establecido. Los relaves fluyen sobre el vertedero al final de la plantilla mientras que el producto se recolecta en la tolva debajo de la plantilla. Las sondas de alto y bajo nivel arrancan y paran el alimentador para controlar la extracción del producto. El pulso es creado por el aire que entra y sale de las cámaras de aire situadas debajo de la cubierta de la pantalla. El aire fuerza el agua en la cámara de aire hacia abajo, creando el pulso en el lecho de mineral, y deja salir el aire para permitir que el lecho de mineral se asiente en la plataforma de la pantalla de la plantilla antes de que comience el siguiente pulso. El aire es generado por un soplador y almacenado en el recipiente de aire de trabajo. Las válvulas de asiento controlan el aire que entra y sale de las cámaras de aire. El nivel de la interfaz aire/agua en las cámaras de aire se mide mediante sondas de nivel, que controlan la sincronización de la válvula de asiento para mantener constante la carrera en la cámara de aire. En la Fig. 3 se muestra un diagrama esquemático típico que muestra una plantilla con accionamiento por pulsos de aire.

Fig. 3 Diagrama esquemático típico de una plantilla con accionamiento por pulsos de aire

Proceso de manufactura

- Polvo de metal refractario y su proceso de sinterización

- El proceso de sinterización de finos de mineral de hierro

- Introducción a los procesos de peletización y pellets de mineral de hierro

- Proceso HIsmelt de fabricación de hierro

- Procesos FASTMET y FASTMELT de fabricación de hierro

- Beneficio de los minerales de hierro

- El proceso de fundición de bronce y sus usos

- ASTM A463 grado FS aluminio recubierto por el proceso de inmersión en caliente

- Factores que afectan el éxito y la seguridad del proceso de punzonado

- Cómo elegir el grado correcto de hierro fundido dúctil

- Comprender el proceso de fundición del mineral de hierro