Comportamiento de materiales de hierro y acero durante ensayos de tracción

Comportamiento de materiales de hierro y acero durante ensayos de tracción

Las propiedades mecánicas del hierro y los aceros a menudo se evalúan mediante ensayos de tracción. La técnica de prueba está bien estandarizada y se puede realizar económicamente con un mínimo de equipo. Dado que los materiales de hierro y acero se utilizan en aplicaciones estructurales, deben tener propiedades de tracción que cumplan con los requisitos de los códigos y normas pertinentes. Estos requisitos en el código y las normas son los niveles mínimos de resistencia y ductilidad. Debido a esto, la información disponible de las pruebas de tracción a menudo se infrautiliza. Sin embargo, el examen directo de muchas de las interacciones metalúrgicas que influyen en los resultados de las pruebas de tracción puede mejorar considerablemente la utilidad de los datos de las pruebas. El examen de estas interacciones y la correlación con variables metalúrgicas/material/aplicación, como el tratamiento térmico, el acabado de la superficie, el entorno de prueba, el estado de tensión y las exposiciones termomecánicas anticipadas, puede conducir a mejoras significativas tanto en la eficiencia como en la calidad de la utilización de materiales de hierro y acero en las aplicaciones de ingeniería.

La prueba de tracción de materiales de hierro y acero se realiza por muchas razones. Las propiedades de tracción normalmente se incluyen en la especificación del material para garantizar la calidad y, a menudo, se utilizan para predecir el comportamiento de estos materiales durante diferentes formas de carga distintas a la tensión uniaxial. El resultado de las pruebas de tracción se usa normalmente en la selección de estos materiales para usos de ingeniería. Proporciona una técnica relativamente fácil y económica para desarrollar datos de propiedades mecánicas para la selección, calificación y utilización de estos materiales en aplicaciones de ingeniería. Estos datos generalmente se usan para establecer la idoneidad de estos materiales para una aplicación particular y/o para proporcionar una base de comparación con otros materiales sustitutos.

Los módulos elásticos de los materiales de hierro y acero dependen de la velocidad a la que se estira la muestra de prueba (tasa de deformación). El límite elástico (YS) o tensión a la que se produce una cantidad específica de deformación plástica también depende de la tasa de deformación de prueba. La composición del material, el tamaño del grano, la deformación previa, la temperatura de prueba y el tratamiento térmico también pueden influir en el YS medido. Normalmente, los factores que aumentan el YS disminuyen la ductilidad a la tracción ya que estos factores también obstruyen la deformación plástica. Sin embargo, una notable excepción a esta tendencia es el aumento de la ductilidad que acompaña a un aumento de YS cuando se reduce el tamaño de grano.

Varios materiales estructurales, cuando se tensan hasta fallar durante las pruebas de tracción, se fracturan por procesos dúctiles. La superficie de fractura está formada por la coalescencia o combinación de microhuecos. Estos microvacíos generalmente se nuclean durante el proceso de deformación plástica y la coalescencia comienza después de que el proceso de deformación plástica se vuelve altamente localizado. La velocidad de deformación, la temperatura de prueba y la microestructura influyen en el proceso de coalescencia y, en condiciones seleccionadas (como la disminución de la temperatura), la fractura puede pasar de un proceso dúctil a frágil. Tales transiciones pueden limitar la utilidad de estos materiales, lo que puede pasar desapercibido en las mediciones de resistencia.

Comportamiento elástico de materiales de hierro y acero

Las estructuras de hierro y acero generalmente se diseñan de modo que el material utilizado en la construcción sufra cargas elásticas durante las condiciones normales de servicio. Estas cargas producen deformaciones elásticas o reversibles en el material. El balanceo de un edificio alto de acero con viento fuerte es un ejemplo en el que la tensión elástica es fácilmente visible. La flexión del eje de un automóvil y el estiramiento de un puente con el paso de los vehículos son ejemplos de tensiones elásticas que son menos perceptibles. La magnitud de la deformación depende de los módulos elásticos del material que soporta la carga. Aunque los módulos elásticos generalmente no se determinan mediante pruebas de tracción, el comportamiento de tracción se puede utilizar para mostrar la importancia de las propiedades elásticas en la selección y el uso de los materiales de hierro y acero.

El módulo de Young para el hierro (Fe) (207 GPa) es casi 2 veces el del cobre (Cu) (117 GPa) y alrededor de 3 veces el del aluminio (Al) (69 GPa). Debido a su mayor valor del módulo de Young, un componente hecho con Fe se desvía menos que un componente similar hecho con Cu o Al cuando el componente se somete a una carga equivalente. Como ejemplo, durante la prueba de tracción, las deformaciones elásticas de tracción para varillas de tracción de Fe, Cu y Al de 12,8 mm de diámetro cargadas a 455 kg son 0,00016 mm/mm para Fe, 0,00029 mm/mm para Cu y 0,0005 mm/mm para Alabama. La capacidad del acero para resistir la deformación elástica se debe a su propiedad de "rigidez", y el módulo de Young (E) es una medida de esta propiedad. La construcción de ingeniería que necesita estructuras muy rígidas debe hacerse a partir de componentes muy masivos o con materiales que tienen valores altos de módulos elásticos. Dado que el módulo elástico de Fe es más alto que el de muchos otros materiales, los materiales de hierro y acero se utilizan a menudo para aplicaciones que necesitan una gran rigidez.

La ecuación que define el módulo de Young (E), 'S =Ee', se basa en la observación de que la deformación por tracción (e) es linealmente proporcional a la tensión aplicada (S). Esta relación lineal proporciona una buena explicación del comportamiento de los materiales de hierro y acero en la mayoría de las situaciones prácticas. Sin embargo, cuando estos materiales están sujetos a cargas cíclicas o vibratorias, incluso una ligera desviación del comportamiento elástico verdaderamente lineal puede volverse importante. Una medida de la desviación de la elasticidad lineal es la respuesta anelástica del material.

Anelasticidad

La anelasticidad es un proceso de deformación totalmente reversible que depende del tiempo. La dependencia del tiempo se debe a la falta de movimiento inmediato de los átomos durante la aplicación de una carga. Hay muchos mecanismos para un proceso de deformación dependiente del tiempo, incluido el movimiento de difusión de los átomos de impureza. Este movimiento de difusión puede ser simplemente que los átomos salten a sitios de red cercanos que se han hecho favorables debido a la aplicación de una carga.

La carga de tracción del material de hierro y acero, que es una aleación de Fe-C (carbono), produce deformaciones elásticas en el material, y su estructura cúbica centrada en el cuerpo (bcc) se distorsiona para convertirse en tetragonal centrada en el cuerpo (bct). C, en solución sólida, produce una distorsión similar en la red de Fe. Hay una diferencia básica entre la distorsión introducida por la carga de tracción y las introducidas por la disolución del carbono. La distorsión promedio de la red del material durante la prueba de tracción es anisotrópica, lo que significa que cada celda unitaria de la estructura se alarga en la dirección de la carga de tracción y, debido a la relación de Poisson, el material también se contrae en la dirección lateral. Por el contrario, la distorsión reticular promedio resultante de la solución de C es isotrópica, aunque cada átomo de C individual produce una distorsión anisotrópica localizada.

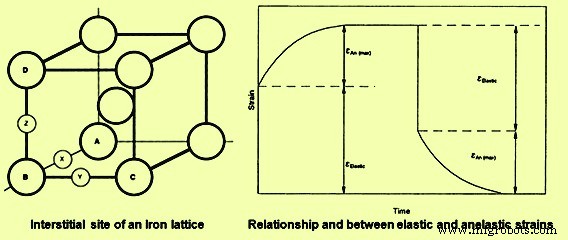

Los átomos de carbono, en solución sólida en Fe, están ubicados en los sitios intersticiales como se muestra esquemáticamente en la Fig. 1. Dado que los átomos de C disueltos son demasiado grandes para los sitios intersticiales, un átomo de C en el sitio X empuja a los átomos de Fe A y B y los separa. hacer que la celda unitaria se alargue en la dirección x. De manera similar, un átomo de C en el sitio Y separa a los átomos de Fe B y C y provoca un alargamiento en la dirección y, y un átomo de C en el sitio Z provoca un alargamiento en la dirección z. Dentro de cualquier grano de Fe o alfa no estresado dado, los átomos de C se distribuyen aleatoriamente en los sitios X, Y y Z. Por lo tanto, aunque cada celda unitaria está distorsionada en una dirección específica, la distorsión general del grano sin tensión es básicamente isotrópica, o igual en todas las direcciones.

La aplicación de tensión de tracción provoca sitios favorecidos intersticiales específicos. Si la tensión de tracción es paralela a la dirección x, los sitios de tipo X se expanden y se convierten en sitios favoritos para los átomos de C. Los sitios de tipo Y se ven favorecidos si la tensión está en la dirección y, y los sitios de tipo Z se ven favorecidos cuando la tensión está en la dirección z. Durante la prueba de tracción, los átomos de C migran o se difunden a los sitios favorables por la aplicación de la carga de tracción. Esta migración depende del tiempo y la temperatura y puede ser la causa de la deformación anelástica. La aplicación repentina de la carga de tracción puede deformar elásticamente la red de material a una velocidad tan alta que la migración de C al sitio favorecido no puede ocurrir cuando se aplica la carga.

Sin embargo, si el material permanece bajo carga, la migración dependiente del tiempo al sitio favorecido produce una tensión reticular adicional debido a la tendencia del C intersticial a empujar el átomo de Fe en la dirección de la tensión aplicada. Esta deformación adicional es la deformación anelástica del material. Del mismo modo, si la carga se libera repentinamente, la deformación elástica se recupera de inmediato, mientras que la recuperación de la deformación anelástica necesita tiempo a medida que el átomo de C intersticial se reubica desde el sitio previamente favorable para formar una distribución uniforme en la red material. La dependencia temporal de la deformación elástica y la deformación anelástica se muestra esquemáticamente en la figura 1.

Fig. 1 Red de hierro y dependencia del tiempo de las deformaciones elásticas y anelásticas

La combinación de la deformación elástica y la deformación anelástica hacen que el módulo de Young, determinado durante el ensayo de tracción, dependa de la tasa de carga (o tasa de deformación) y puede producir amortiguamiento o fricción interna en el material sujeto a cargas cíclicas o vibratorias. La deformación anelástica es una de las causas de la relajación de la tensión durante las pruebas de tracción cuando la muestra de prueba se carga y se mantiene en un desplazamiento fijo. Esta relajación del estrés a menudo se denomina "efecto secundario elástico" y se debe a una caída de carga dependiente del tiempo, ya que la carga necesaria para mantener el desplazamiento fijo disminuye a medida que los átomos se mueven a sitios favorecidos y se produce una deformación anelástica. Este efecto secundario elástico demuestra la importancia del tiempo o la tasa de carga en los resultados de las pruebas.

La deformación total reversible que acompaña a la aplicación de una carga de tracción a una muestra de ensayo es la suma de las deformaciones elástica y anelástica. La aplicación rápida de la carga hace que la deformación anelástica se acerque a cero (el tiempo de prueba no es suficiente para la deformación anelástica), por lo que la deformación total durante la carga es igual a la deformación elástica real. La aplicación muy lenta de la misma carga permite que la deformación anelástica acompañe el proceso de carga, por lo que la deformación reversible total en esta prueba excede la deformación reversible durante la carga rápida. El valor medido del módulo de Young en la prueba de velocidad de deformación baja es menor que el medido en la prueba de velocidad de deformación alta y, por lo tanto, el módulo de elasticidad medido depende de la velocidad de deformación. El valor bajo del módulo de Young se denomina "módulo relajado" y el módulo medido a altas velocidades de deformación se denomina "módulo no relajado".

Capacidad de amortiguamiento

Los ensayos de tracción y las cargas cíclicas a menudo se realizan a tasas de carga o de deformación que se encuentran entre las necesarias para un comportamiento completamente relajado y las requeridas para un comportamiento completamente relajado. Por lo tanto, ya sea en carga o descarga, la parte inicial o de tiempo corto de la curva de tensión-deformación produce un comportamiento no relajado, mientras que las partes posteriores de la curva, de tiempo más largo, producen un comportamiento más relajado. La transición de un comportamiento relajado a relajado produce una histéresis de carga-descarga en la curva de tensión-deformación. Esta histéresis representa una pérdida de energía durante el ciclo de carga-descarga. La cantidad de pérdida de energía es proporcional a la magnitud de la histéresis. Tal pérdida de energía que se puede atribuir al efecto anelástico dentro de la red material se denomina "fricción interna". La fricción interna juega un papel clave en la capacidad de los materiales de hierro y acero para absorber energía vibratoria. Tal absorción puede hacer que la temperatura del material aumente durante el ciclo de carga y descarga. Una medida de la susceptibilidad del material a la fricción interna es la capacidad de amortiguación.

Dado que la anelasticidad y la fricción interna dependen del tiempo y la temperatura, la capacidad de amortiguamiento del material depende tanto de la temperatura como de la velocidad de deformación. La fricción interna y la amortiguación juegan un papel clave en la respuesta del material a las vibraciones. Los materiales de hierro y acero probados en condiciones que causan una fricción interna significativa durante el ciclo de carga y descarga sufren grandes pérdidas de energía y se dice que tienen altas capacidades de amortiguación. Estos materiales son útiles para la absorción de vibraciones. Un ejemplo es el hierro fundido gris que tiene una capacidad de amortiguación muy alta y se usa regularmente para las bases de instrumentos y equipos que deben aislarse de las vibraciones del área. Las cajas de fresado, los tornos, las prensas, etc. normalmente utilizan bases de hierro fundido para reducir la transmisión de las vibraciones de la máquina al suelo y al área circundante. Sin embargo, una alta capacidad de amortiguación no siempre es una cualidad útil del material.

La anelasticidad, el amortiguamiento, la relajación de la tensión y los módulos elásticos de los materiales de hierro y acero también dependen de la microestructura del material, así como de las condiciones de prueba. Estas propiedades no suelen determinarse mediante técnicas de ensayo de tracción. Sin embargo, estas propiedades, así como los parámetros de la máquina, influyen en la forma de la curva tensión-deformación.

El límite proporcional

El esfuerzo aparente necesario para producir el inicio de la curvatura en la relación esfuerzo-deformación por tracción es el límite proporcional (PL). El PL se define como la tensión máxima en la que la deformación permanece direccionalmente proporcional a la tensión. La desviación de la proporcionalidad se puede atribuir a la anelasticidad y/o al inicio de la deformación plástica. La capacidad de detectar la aparición de estos fenómenos durante los ensayos de tracción depende de la precisión con la que se miden la tensión y la deformación. El valor medido del PL disminuye a medida que aumenta la precisión de la medición. Dado que el valor medido de PL depende de la precisión de la prueba, el PL generalmente no se informa como una propiedad de tracción del material. Además, el valor de PL tiene poca o ninguna utilidad en la selección, calificación y uso de los materiales para aplicaciones de ingeniería. Un estrés mucho más reproducible y práctico es el YS del material.

El rendimiento de los materiales y el inicio de la plasticidad

El YS de los materiales de hierro y acero se puede definir como la tensión a la que el material muestra una desviación específica de la proporcionalidad entre tensión y deformación. El efecto anelástico puede causar una desviación muy pequeña de la proporcionalidad, pero esta desviación del comportamiento lineal es totalmente reversible y no representa el inicio de una deformación plástica (no reversible) o una fluencia significativas. El valor teórico de YS se calcula a partir de la ecuación YS =E/2p donde E es el módulo de elasticidad yp es el valor de Pi (3,14159). Teóricamente, la fluencia no ocurre a menos que el esfuerzo aplicado sea una fracción significativa del módulo de elasticidad. Esta estimación del rendimiento generalmente predice el YS medido por un factor de al menos 150 en el caso de materiales de hierro y acero. La discrepancia entre el YS teórico y el real se debe al movimiento de las dislocaciones. Las dislocaciones son defectos en la red cristalina y el movimiento de estos defectos es un mecanismo primario de deformación plástica. La técnica que altera el YS del material depende de las interacciones de defectos para alterar la facilidad del movimiento de dislocación.

La movilidad de las dislocaciones depende del contenido de la aleación, la extensión del trabajo en frío, el tamaño, la forma y la distribución de las inclusiones y las partículas de la segunda fase, y el tamaño del grano del material. La resistencia aumenta a medida que aumenta el contenido de la aleación, ya que los átomos de la aleación (o impurezas) interactúan con las dislocaciones y evitan el movimiento posterior. Por lo tanto, este tipo de fortalecimiento resulta de la interacción del defecto puntual con el defecto lineal.

El trabajo en frío es una técnica eficaz para aumentar la resistencia de los materiales de hierro y acero. Este mecanismo de refuerzo es eficaz ya que el número de dislocaciones en el material aumenta a medida que aumenta el porcentaje de trabajo en frío. Estas dislocaciones adicionales restringen el movimiento continuo de otras dislocaciones. El trabajo en frío es un ejemplo de fortalecimiento debido a los defectos de línea que interactúan con otros defectos de línea en una red cristalina. Se puede utilizar el laminado, el estampado, la forja, el estirado, el estampado e incluso la extrusión para proporcionar el trabajo en frío necesario.

Los límites de grano y fase también bloquean el movimiento de dislocación. Por lo tanto, el YS aumenta a medida que aumenta el número de límites de grano y/o aumenta el porcentaje de segunda fase en la estructura. Una disminución en el tamaño de grano aumenta el número de límites de grano por unidad de volumen, lo que aumenta la densidad de los defectos de área en la red del material. Dado que las interacciones entre los defectos de área y los defectos de línea restringen la movilidad de las dislocaciones, el YS aumenta a medida que disminuye el tamaño del grano y aumenta el número de partículas de la segunda fase.

Los materiales de hierro y acero muestran una amplia gama de YS debido a los diferentes mecanismos de refuerzo. El rango de YS depende del tamaño del grano, el porcentaje de trabajo en frío, la distribución de partículas de segunda fase y otros parámetros microestructurales cuantificables con relativa facilidad. El valor del parámetro microestructural depende de la historia termomecánica del material. Por lo tanto, el conocimiento de las variables metalúrgicas importantes es casi una necesidad para la interpretación inteligente de los datos YS y para el diseño y la utilización de estructuras y componentes fabricados con estos materiales.

La definición más común de YS es la tensión necesaria para causar una deformación plástica de 0,002 mm/mm. Esta deformación representa una desviación fácilmente medible de la proporcionalidad, y la tensión necesaria para producir esta desviación es el 0,2 % de compensación YS. Se necesita una cantidad significativa de movimiento de dislocación antes de que se alcance una desviación del 0,2 % del comportamiento lineal. Por lo tanto, durante las pruebas de tracción estándar, el límite elástico de desviación del 0,2 % es casi independiente de las variables de la máquina de prueba, los efectos de agarre y las deformaciones no lineales reversibles, como la anelasticidad. Debido a esta independencia, el límite elástico compensado del 0,2 % es una propiedad reproducible que se utiliza en la descripción de las propiedades mecánicas de los materiales de hierro y acero. Aún así, es importante saber que la magnitud del YS, o cualquier otra propiedad de tracción, depende de la estructura del defecto del material probado. Por lo tanto, se debe conocer la historia termomecánica del material si se va a usar YS como un parámetro de diseño significativo.

Punto de rendimiento

El inicio del movimiento de dislocación en algunos materiales de hierro y acero, principalmente aceros con bajo contenido de C probados a temperatura ambiente, es repentino, en lugar de un proceso relativamente gradual. Esta aparición repentina de la fluencia hace que la representación de la fluencia mediante un método de compensación del 0,2 % sea poco práctica. Debido a la fluencia repentina, la curva tensión-deformación en el acero dulce tiene un punto de fluencia (YP), y el YS del acero dulce se describe por un límite de fluencia más bajo. El YP se desarrolla debido a las interacciones de los átomos del soluto (disueltos) y las dislocaciones en la red del solvente (huésped). La interacción soluto-dislocación en los aceros dulces implica la migración de C y la interacción con las dislocaciones. Dado que la interacción hace que la concentración de soluto sea alta en la vecindad de las dislocaciones, se dice que el punto YP se desarrolla debido a la segregación de C en las dislocaciones.

Muchos de los sitios intersticiales alrededor de las dislocaciones están agrandados y, por lo tanto, son los sitios de baja energía o favoritos para ser ocupados por los átomos de soluto. Cuando estos sitios agrandados están ocupados, se asocia con la dislocación una alta concentración o atmósfera de soluto. En el acero dulce, la segregación de solutos produce una atmósfera rica en C en la dislocación. El movimiento de la dislocación está restringido ya que dicho movimiento necesita la separación de la dislocación de la atmósfera C. Tan pronto como tiene lugar la separación, la tensión requerida para el movimiento continuo de dislocación disminuye y, en el ensayo de tracción, se alcanzan los YS más bajos. Este proceso de cedencia implica un movimiento de dislocación en regiones localizadas de la muestra de prueba. Dado que el movimiento de dislocación es una deformación plástica, las regiones en las que se movieron las dislocaciones representan regiones o bandas deformadas en el material. Estas bandas deformadas y localizadas se denominan bandas de Lu¨ders. Una vez iniciada, la tensión adicional hace que las bandas de Lu¨ders se propaguen a lo largo de la muestra de prueba.

Esta propagación tiene lugar a una tensión constante que es el YS inferior del acero. Cuando toda la sección de calibre ha cedido, la curva tensión-deformación comienza a subir debido a la interacción de las dislocaciones con otras dislocaciones y se inicia el endurecimiento por deformación. La existencia de la banda YP y Lu¨ders es importante debido al impacto del reblandecimiento repentino y la tensión localizada en las técnicas de procesamiento. Como ejemplo, la fluencia repentina localizada provoca un flujo irregular de material. El flujo de material desigual es indeseable en una operación de estirado ya que la carga en el equipo de estirado cambia rápidamente, provocando una gran liberación de energía que debe ser absorbida por el equipo de procesamiento. Además, las cepas de Lu¨ders localizadas producen estrías en los materiales durante el proceso de estampado. Estas estrías se denominan "tensiones de camilla" y son evidentes en las superficies estampadas. Esto deteriora la apariencia de la superficie y reduce la utilidad del componente. Si se estampa material que no tiene YP, se desarrolla una superficie lisa ya que el proceso de endurecimiento por deformación distribuye la deformación uniformemente por todo el material.

Efectos del tamaño de grano sobre el rendimiento

Los materiales de hierro y acero utilizados en las aplicaciones estructurales son policristalinos. Estos materiales suelen contener una gran cantidad de cristales o granos microscópicos. El tamaño de los granos es difícil de definir con precisión porque la forma tridimensional del grano es bastante compleja. Si se supone que el grano es esférico, se puede usar el diámetro del grano (d) para especificar el tamaño. Para especificar el tamaño del grano con mayor precisión, normalmente incluye la intercepción media del grano (I) y la relación (Sv) entre la superficie del límite del grano y el volumen del grano. Estos dos parámetros se pueden establecer mediante técnicas metalográficas cuantitativas.

Sin embargo, por razones históricas, el parámetro d es la medida más utilizada para describir la influencia del tamaño de grano en el YS de los materiales de hierro y acero. Esta influencia a menudo se cuantifica a través de la relación Hall-Petch en la que YS se relaciona con el tamaño de grano a través de una ecuación empírica.

Los límites de grano actúan como barreras para el movimiento de las dislocaciones, lo que provoca que las dislocaciones se acumulen detrás de los límites. Esta acumulación de dislocaciones concentra las tensiones en la punta de la acumulación y, cuando la tensión es suficiente, se pueden nuclear dislocaciones adicionales en el grano adyacente. La magnitud de la tensión en la punta de un apilamiento de dislocaciones depende del número de dislocaciones en el apilamiento. El número de dislocaciones contenidas en un pileup aumenta con el aumento del tamaño del grano debido al mayor volumen de grano. Esta diferencia en el número de dislocaciones en un pileup facilita la nucleación de nuevas dislocaciones en un material de grano grande que en un material de grano fino de pureza comparable, y esta diferencia en la facilidad de nucleación de dislocaciones se extrapola directamente a la diferencia en YS .

Efecto del trabajo en frío y el endurecimiento por deformación

La deformación plástica de los materiales de hierro y acero a una temperatura superior a la de recristalización se denomina trabajo en caliente, mientras que la deformación plástica de estos materiales a una temperatura inferior a la de recristalización se denomina trabajo en frío. Estos materiales durante las pruebas de tracción por encima de la temperatura de recristalización no muestran un endurecimiento por deformación significativo, y el YS de tracción se convierte en la tensión máxima que el material puede soportar de manera efectiva. Una curva de tensión-deformación para estos materiales muestra que la tensión necesaria para causar una deformación plástica continua aumenta a medida que aumenta la deformación por tracción.

El esfuerzo necesario para la deformación continua se designa con frecuencia como el esfuerzo de flujo en la deformación por tracción específica. El aumento de la tensión de flujo con el aumento de la deformación es la base para aumentar la resistencia de los materiales mediante el trabajo en frío. El efecto del tamaño del grano sobre la resistencia del material se mantiene durante todo el proceso de trabajo en frío. El hecho de que la dependencia del tamaño de grano de la resistencia se mantenga durante todo el proceso de endurecimiento por deformación establece la posibilidad de interacción entre los diversos mecanismos de endurecimiento en estos materiales. Por ejemplo, el trabajo en frío provoca un aumento de la resistencia a través de la interacción entre el defecto puntual y la dislocación, y estos efectos se suman a los efectos de la aleación.

Además, la resistencia no es la única propiedad de tracción afectada por el proceso de trabajo en frío. La ductilidad disminuye con el aumento del trabajo en frío y, si el trabajo en frío es demasiado extenso, la barra de acero puede agrietarse y fracturarse durante el trabajo en frío. El efecto general del trabajo en frío sobre la resistencia y la ductilidad es que el aumento de la resistencia y la disminución de la ductilidad hacen que disminuya el área bajo la curva de tensión-deformación. Esto es importante ya que esta área representa el trabajo o la energía necesarios para fracturar la barra de acero, y el resultado de las pruebas de tracción muestran que esta energía disminuye a medida que aumenta el porcentaje de trabajo en frío.

El trabajo en frío, ya sea por laminación, estirado, estampado o forjado, cambia la microestructura. La forma del grano resultante está determinada por la dirección del flujo de metal durante el procesamiento. Los granos en la muestra laminada en frío son alargados y aplanados, cambiando así de granos semiesféricos a granos con forma de panqueque. Un proceso de estirado de varillas produce granos en forma de aguja. Además de los cambios en la forma del grano, el interior del grano se distorsiona por las operaciones de trabajo en frío. Se desarrollan bandas de alta densidad de dislocaciones (bandas de deformación), los límites gemelos se doblan y los límites de grano se vuelven ásperos y distorsionados. Dado que los cambios en la microestructura inducidos por la deformación son anisotrópicos, las propiedades de tracción del material de acero forjado suelen ser anisotrópicas. Las microestructuras endurecidas por deformación y las propiedades mecánicas que las acompañan que resultan del trabajo en frío pueden modificarse significativamente mediante el recocido. Los cambios microestructurales que se introducen al calentar a temperaturas más altas dependen tanto del tiempo como de la temperatura del recocido. Esta dependencia de la temperatura se debe a que se necesita el movimiento del átomo para que el recocido sea efectivo.

Resistencia a la tracción

La capacidad de endurecimiento por deformación es una de las características normales en el comportamiento mecánico que separa los materiales de hierro y acero de otros materiales de ingeniería. No todos los materiales metálicos presentan esta característica. Como ejemplo, el cromo (Cr) es muy frágil y se fractura en una prueba de tracción sin evidencia de endurecimiento por deformación. Las curvas tensión-deformación de los materiales frágiles son similares a las de los materiales cerámicos. La fractura ocurre antes de que ocurra una deformación plástica significativa. Dichos materiales frágiles no tienen YS real, y el esfuerzo de fractura es el esfuerzo máximo que el material puede soportar. Sin embargo, los materiales de hierro y acero sufren deformación plástica antes de la fractura, y el esfuerzo máximo que el material puede soportar es apreciablemente mayor que el YS. Esta tensión máxima (basada en las dimensiones originales) es la resistencia última o tensil (TS) del material.

El margen entre el YS y el TS proporciona un factor de seguridad operativa para los materiales de hierro y acero en las estructuras. Aparte de este margen de seguridad, el valor real de TS tiene muy poco uso práctico. La capacidad de una estructura para soportar cargas de servicio complejas tiene poca relación con TS, y el diseño estructural debe basarse en la fluencia. El TS es fácil de medir y se reporta a menudo ya que es el esfuerzo máximo en una curva de esfuerzo-deformación. Los códigos de ingeniería a veces especifican que el material debe cumplir con ciertos requisitos de TS.

Históricamente, TS, con reducciones basadas en la experiencia para evitar la fluencia, se utilizó en los cálculos de diseño. A medida que mejoraba la precisión de la medición de las curvas de tensión-deformación, se reducía la utilización de TS y, en la década de 1940, varios de los códigos de diseño se basaban en la fluencia. Hay una gran base de datos empírica que correlaciona TS con dureza, resistencia a la fatiga (FS), ruptura por tensión y propiedades mecánicas. Estas correlaciones, los requisitos del código histórico y el hecho de que los diseños estructurales que incorporan materiales frágiles deben basarse en TS brindan la base técnica para la utilización continua de TS como criterio de diseño.

El trabajo en frío y otros mecanismos de fortalecimiento de los materiales de hierro y acero no aumentan el TS tan rápidamente como aumentan el YS. Por lo tanto, los procesos de fortalecimiento a menudo van acompañados de una reducción en la capacidad de sufrir deformación plástica. Esta reducción disminuye la capacidad del material para absorber energía antes de la fractura y, en muchos casos, es importante para la utilización exitosa de estos materiales. El análisis del comportamiento de tracción de estos materiales puede proporcionar información sobre las capacidades de absorción de energía del material.

Resistencia

La capacidad de absorber energía sin fracturarse se debe a la tenacidad del material. En la mayoría de los casos, las fracturas de materiales de hierro y acero se inician en defectos preexistentes. Estos defectos pueden ser lo suficientemente pequeños como para ser elementos de la microestructura o, cuando son un poco más grandes, pueden ser grietas macroscópicas en el material o, en el caso extremo, discontinuidades observables visualmente en la estructura. Un material de acero tenaz resiste la propagación de defectos a través de procesos como la fluencia y la deformación plástica. El máximo de esta deformación tiene lugar cerca de la punta del defecto. Dado que la fractura implica tanto esfuerzo de tracción como deformación plástica, o deformación, la curva de tensión-deformación se puede utilizar para estimar la tenacidad del material. Sin embargo, existen pruebas específicas diseñadas para medir la dureza del material. La mayoría de estas pruebas se realizan con muestras prefisuradas e incluyen mecánicas de impacto y fractura. Los cálculos de tenacidad basados en el comportamiento de tracción son estimaciones y no deben utilizarse para el diseño.

El área bajo una curva de tensión-deformación es una medida de la energía absorbida por el material durante la prueba de tracción. Esta área es una estimación aproximada de la tenacidad del material. Since the plastic strain associated with tensile deformation of iron and steel materials is typically several orders of magnitude greater than the accompanying elastic strain, plasticity or dislocation motion is very important to the development of toughness. This is demonstrated by the stress-strain curves for a brittle, a semi-brittle, and a ductile material. Brittle fracture takes place with little or no plastic strain, and thus the area (A) under the stress-strain curve is given by the equation A =0.5 Se. Estimation of the fracture energy from the typical tensile properties of mild steel test sample with a YS of 205 MPa, TS of 415 MPa, and strain to fracture value of 0.3, gives 1.12 J/ cu mm of gauge section of the test sample.

The ratio of the energy for ductile fracture to the energy for brittle fracture is 900. This ratio increases with increasing strain to fracture and with increasing strain hardening. The area and energy relationship is only approximate. The utility of such toughness estimates is the ease with which testing can be done and the insight that the estimates provide into the importance of plasticity to the prevention of fracture. Further, a plastic strain of only 0.01 % can have a remarkable effect on the ability of the material to absorb energy without fracturing.

Toughness is a very important property for many structural applications. Crane arms, ship hulls, axles, gears, and couplings are all required to absorb energy during service. The ability to withstand earthquake loadings, system overpressures, and even minor accidents also need material toughness. Increasing the strength of iron and steel materials usually reduces ductility and, in many cases, reduces toughness. Thus, increasing the strength of the material can increase the likelihood of service-induced failure when material toughness is important for satisfactory service.

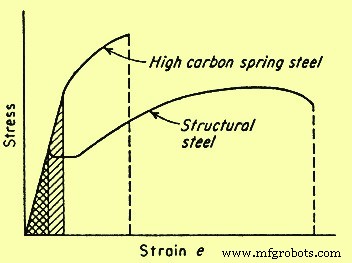

This is seen by comparing the areas under the two stress-strain curves in Fig 2. The cross-hatched areas in Fig 2 show another tensile property which is the modulus of resilience. Modulus of resilience can be measured from tensile stress-strain curves. The ability of iron and steel materials to absorb energy through elastic process is the resilience of the material. The modulus of resilience is defined as the area under the elastic portion of the stress-strain curve. Increasing the YS and/or decreasing Young’s modulus increase the modulus of resilience and improve the ability of these materials to absorb energy without undergoing permanent deformation.

Fig 2 Comparison of the stress-strain curves for high and low toughness steels

Material ductility

Material ductility during tensile testing is generally established by measuring either the elongation to fracture or the reduction in area (RA) at fracture. In general, measurement of ductility is of interest in three ways namely (i) to indicate the extent to which a steel can be deformed without fracture in metalworking operations such as rolling, forming, or extrusion, (ii) to indicate to the designer, in a general way, the ability of the steel to flow plastically before fracture, and (iii) to serve as an indicator of changes in impurity level or processing conditions. Ductility measurement is to be specified to assess material quality even though no direct relationship exists between the ductility measurement and the performance.

Tensile ductility is a very useful measure during the assessment of material quality. Many codes and standards specify minimum values for tensile ductility. One reason for these specifications is the assurance of adequate toughness without the necessity of requiring a more costly toughness specification. Most changes in material composition and/or processing conditions produce changes in tensile ductility. Further, the metal-working features of iron and steel materials are better correlated with the ability to strain harden than with the ductility of the material. The strain-hardening abilities of many iron and steel materials used for engineering service have been quantified through the analysis of true stress-strain behaviour.

True stress-strain relationship

Conversion of engineering stress-strain behaviour to true stress-strain relationship shows that the maximum in the engineering stress-strain curve results from tensile instability, not from a decrease in the strength of the material. The drop in the engineering stress-strain curve is artificial and occurs only because stress calculation is based on the original cross-sectional area. Both testing and analysis show that, for most iron and steel materials, the tensile instability corresponds to the onset of necking in the test specimen. Necking results from strain localization. Hence, once necking is initiated, true strain cannot be calculated from sample elongation. Due to these and other analytical limitations of engineering stress-strain data, if tensile data is used to understand and predict metallurgical response during the deformation associated with fabrication processes, then true stress-true strain relationship is favoured.

The deformation which can be accommodated without fracture in a deep drawing operation varies with the material. As an example, austenitic stainless steel can be successfully drawn to 50 % RA whereas ferritic steel may fail after around 20 % to 30 % RA in similar drawing operations. Both types of steels undergo in excess of 50 % RA during tensile testing. This difference in drawability correlates with the strain-hardening exponent (n) and therefore is apparent from the slope of the true stress-strain curves for the two steels.

The n values for ferritic and austenitic steels are typically 0.25 and 0.5 respectively. A perfectly plastic material has a n value of zero and a completely elastic solid has a n value of one. Most iron and steel materials have n values between 0.1 and 0.5. Strain-hardening exponents correlate with the ability of dislocations to move around or over dislocations and other obstacles in their path. Such movement is termed ‘cross slip’. When cross slip is easy, dislocations do not pile up behind each other and n value is low. Mild steel is the example which undergoes cross slip easily. The n value increases as cross slip becomes more difficult. Cross slip is very difficult in austenitic stainless steel and the n value for this steel is around 0.5.

Tensile samples, sheets, plates, wires, rods, and other metallic sections have spot-to-spot variations in section size, YS, and other microstructural and structural in-homogeneities. Plastic deformation of these materials initiates at the locally weak regions. In the absence of strain hardening, this initial plastic strain reduces the net section size and focuses continued deformation in the weak areas. However, strain hardening causes the flow stress in the deformed region to increase. This increase in flow stress increases the load necessary for continued plastic deformation in the area and causes the deformation to spread throughout the section. The higher the n value, the greater is the increase in low stress and the greater is the tendency for plastic deformation to become uniform. This tendency has a major impact on the fabricability of the iron and steel materials.

As an example, the maximum RA which can be accommodated in a drawing operation is equal to the n value as determined from the true stress-strain behaviour of the material. Because of such correlation, the effect of process variables such as strain rate and temperature can be evaluated through tensile testing. This provides a basis to estimate the effect of process variables without direct, in-process assessment of the variables.

Temperature and strain rate effects

The YS of most iron and steel materials increases as the strain rate increases and decreases as the temperature increases. This dependence results from a combination of several metallurgical factors. As an example, dislocations are actually displacements and hence cannot move faster than the speed of sound. Also, as dislocation velocities approach the speed of sound, cross slip becomes increasingly difficult and the n value increases. This increase in the n value increases the flow stress at any given strain, thus increasing the YS of the material. A decrease in ductility and even a transition from ductile to brittle fracture can also be associated with strain rate induced increases in the YS.

In many respects, decreasing the temperature is similar to increasing the strain rate. The mobility of dislocations decreases as the temperature decreases, and hence for most of the iron and steel materials, the strength increases and the ductility decreases as the temperatures are lowered. If the reduction in dislocation mobility is adequate, the ductility can be reduced to the point of brittle fracture. Iron and steel materials which show a transition from ductile to brittle fracture when the temperature is lowered are not to be used for structural application at temperature which is below this transition temperature.

Dislocation motion is inhibited by interaction between dislocation and by the alloying or impurity (alien) atom. The effect of this interaction is both time and temperature dependent. The interaction acts to increase the YS and limit ductility. The process is most effective when there is enough time for alien atom to segregate to the dislocation and when dislocation velocity is almost equal to the diffusion velocity of the alien atom. Hence, at any given temperature, dislocation- alien atom interaction is at a maximum at some intermediate strain rate. At low strain rate, the alien atom can diffuse as rapidly as the dislocation moves and there is little or no tendency for the deformation process to force a separation of dislocation from its solute atmosphere. At high strain rates, once separation has been achieved, there is no adequate time available for the atmosphere to be re-established during the testing period. Atom movement increases with increasing temperature, thus the strain rate which allows dislocation-alien atom interaction to occur is temperature dependent. Since this interaction limits ductility, the elongation in tensile testing can show a minimum at intermediate test temperature where such interaction is very effective.

The effect of time dependent dislocation-alien atom interaction on the stress-strain curve of iron and steel materials is termed as ‘strain aging’ and ‘dynamic strain aging’. Strain aging is usually apparent when tensile testing of the material which shows a sharp YP, is interrupted. If the testing sample is unloaded after being strained past the YP, through the Lu¨ders strain region and into the strain-hardening portion of the stress-strain curve, either of two behaviours are observed when the tensile test is resumed.

If the sample is reloaded in a short period of time, the elastic portion of the reloading curve is parallel to the original elastic loading curve and plastic deformation resumes at the stress level which was reached just before the testing was interrupted. However, if the time between unloading and reloading is enough for segregation of alien atom to the dislocation, the YP reappears and plastic strain is not reinitiated when the unloading stress level is reached. This reappearance of the YP is strain aging, and the strength of the strain aging peak is dependent on both time and temperature since solute-atom diffusion and segregation to dislocation is needed for the peak to develop. If tensile strain rate is in a range where solute segregation can occur during the testing, dynamic strain aging is observed. Segregation pins the previously mobile dislocation and increases the flow stress, and when the new, higher flow stress is reached the dislocation is separated from the solute atmosphere and the flow stress decreases. This alternate increase and decrease in flow stress causes the stress-strain curve to be serrated.

Serrated flow is usual in mild steel since it contains mobile, alloy or impurity element. This effect has been initially studied in detail by Portevin and LeChatelier and is often called the Portevin-LeChatelier effect. Processing condition is to be selected to avoid strain aging effect. This selection essentially involves the control of processing strain rate and temperature.

Special testing methods

The tensile test provides basic information concerning the response of iron and steel materials to mechanical loading. Testing temperature and strain rate (or loading rate) normally is controlled due to the effects of these variables on the metallurgical response of the sample. The tensile testing usually measures strength and ductility. These parameters are frequently sensitive to the sample configuration, testing environment, and the manner in which the testing is conducted. Special tensile testing methods have been developed to measure the effect of testing/sample conditions on the strength and ductility of iron and steel materials. These testing methods include the notch tensile test and the slow-strain-rate tensile test.

Notch tensile testing

Iron and steel materials used in engineering applications is often required to withstand multi-axial loading and high stress concentration because of component configuration. Standard tensile testing measures material performance in a smooth bar sample exposed to uniaxial load. This difference between application and testing sample can reduce the ability of the standard tensile testing to predict material response under anticipated condition of application. Also, the reduction in ductility usually induced by multi-axial loading and stress concentration may not be visible in the testing result. The notched tensile testing therefore has been developed to minimize this weakness in the standard tensile testing and to examine the behaviour of material in the presence of flaws, notches, and stress concentrations.

The notched tensile sample usually contains a 60 deg notch which has a root radius of less than 0.025 mm. The stress state just below the notch tip approaches tri-axial tension, and for ductile steels this stress state normally increases the YS and decreases the ductility. This increase in YS results from the effect of stress state on dislocation dynamics. Shear stress is needed for the dislocation motion. Pure tri-axial loading does not produce any shear stress. Hence, dislocation motion at the notch tip is limited and the YS value is increased. This constraint in dislocation motion also reduces the ductility of the notched sample. For low ductility steels, the notch-induced reduction in ductility can be so severe that failure takes place before the 0.2 % offset YS is reached.

The sensitivity of iron and steel materials to notch effect is termed as the ‘notch sensitivity’. This sensitivity is quantified through the ratio of notch strength to smooth bar TS. Material which is notch sensitive has ratio less than one. Smooth bar tensile data for these materials does not satisfactory predicts the material behaviour under service conditions. Tough ductile material often is notch-strengthened and has notch sensitivity ratio greater than one, thus the standard tensile testing is a conservative predictor of performance for this material.

Slow strain rate testing

Testing environments can also have adverse effects on the tensile behaviour of iron and steel materials. The characterization of environmental effect on material response can be accomplished by conducting the tensile testing in the environment of interest. Since the severity of environmental attack usually increases with increasing time, tensile testing designed to determine environmental effects often is conducted at very low strain rate. The low strain rate increases the testing time and maximizes exposure to the testing environment. This type of testing is termed either ‘slow strain rate testing’ (SSRT) or ‘constant extension rate testing’ (CERT). Exposure to the aggressive environment can reduce the strength and/or ductility of the testing sample. This reduction can be accompanied by the onset of surface cracking and/or a change in the fracture mode. SSRT or CERT study which displays harmful effects on the tensile behaviour, establishes that the test material is susceptible to environmental degradation.

This susceptibility can cause concern over the utilization of the material in that environment. Conversely, the test can show that the tensile behaviour of the material is not influenced by the environment and is therefore suitable for application in that environment. SSRT or CERT can be used to screen materials for potential service exposures and/or examine the effects of anticipated operational changes on the materials used in process systems. In either case, the intent is to avoid materials utilization under conditions which may degrade the strength and ductility and cause premature failure. In addition to the tensile data, evidence of adverse environmental effect can also be found through examination of the fracture morphology of the testing samples of CERT and SSRT.

Fracture characteristics

Tensile fracture of ductile iron and steel materials generally initiates internally in the necked portion of the tensile bar. Particles such as inclusion, dispersed second phase, and/or precipitate can serve as the nucleation sites. The fracture process begins by the development of small hole, or micro-void, at the particle-matrix interface. Continued deformation enlarges the micro-void until, at some point in the testing process, the micro-void contacts other micro-void and coalesces. This process is termed ‘micro-void coalescence’ and gives rise to the dimpled fracture surface topography characteristic of the ductile failure processes.

The surface topography of a brittle fracture differs significantly from that of micro-void coalescence. Brittle fracture generally initiates at imperfections on the external surface of the material and propagates either by trans-granular cleavage like process or by separation along grain boundary. The resultant surface topography is either faceted, perhaps with the river like pattern typical of cleavage, or inter- granular, producing a ‘rock candy’ like appearance. The testing material can be inherently brittle or brittleness can be introduced by heat treatment, lowering of the testing temperature, the presence of an aggressive environment, and/or the presence of a sharp notch on the testing sample.

The temperature, strain rate, test environment, and other conditions, including sample surface finish for tensile testing, are generally well established. An understanding of the effects of such testing parameters on the fracture characteristics of the test sample can be very useful in the determination of the susceptibility of iron and steel materials for degradation during the fabrication or during the application. Typically, any heat treatment or testing condition which causes the fracture process to change from micro-void coalescence to a more brittle fracture mode reduces the ductility and toughness of the material and can promote early fracture under selected service conditions. Since the fracture process is very sensitive to both the metallurgical condition of the sample and the conditions of the tensile testing, characterization of the fracture surface is an important component of many tensile-testing programs.

Proceso de manufactura

- Inclusiones en siderurgia y siderurgia secundaria

- Eficiencia Energética y Producción Siderúrgica

- Análisis instrumental de acero, escoria y materias primas

- Pellets de mineral de hierro y proceso de peletización

- Tendencias de la industria del mercado del hierro y el acero que debe conocer

- Propiedades de los materiales de acero y las herramientas utilizadas para punzones

- Diferencias entre acero inoxidable y acero dulce en materiales de punzonado

- Diferentes propiedades y grados de acero para herramientas

- Comprender el acero para herramientas y cómo se fabrica

- Propiedades y Composición del Arrabio

- Materias primas utilizadas en la fabricación de hierro y acero.