Zona afectada por el calor y propiedades del metal de soldadura en la soldadura de aceros

Zona afectada por el calor y propiedades del metal de soldadura en la soldadura de aceros

Hay muchos factores que controlan las propiedades del metal de soldadura y la zona afectada por el calor (HAZ) durante la soldadura de aceros al carbono (C) y de baja aleación. El metal de soldadura y la HAZ se denominan con frecuencia soldaduras de acero. Los procesos de soldadura, los consumibles de soldadura y los parámetros de soldadura también influyen en estas propiedades. Las propiedades de las soldaduras de acero también se ven influenciadas por las atmósferas corrosivas y las cargas cíclicas a las que están sujetas con frecuencia.

Zona afectada por el calor

Durante la selección de aceros, las características de la ZAT son más importantes que el metal de soldadura. Esto se debe a que las propiedades metalúrgicas y mecánicas de la ZAT están directamente relacionadas con el acero seleccionado. Sin embargo, estas propiedades se pueden ajustar mediante parámetros de soldadura y tratamiento térmico posterior a la soldadura (PWHT). Además, los problemas metalúrgicos y/o de soldabilidad relacionados con las características de la ZAT son más difíciles de abordar que los relacionados con el metal de soldadura. Los problemas de soldadura que normalmente ocurren en el metal de soldadura se pueden solucionar con frecuencia cambiando el electrodo de soldadura y/u otros consumibles de soldadura. En comparación, las dificultades con la HAZ a menudo se pueden resolver solo cambiando el acero base, que generalmente es una medida muy costosa, o cambiando la entrada de calor. Se han desarrollado y utilizado diferentes equivalentes empíricos de C (CE) para evaluar la soldabilidad y la tendencia al agrietamiento inducido por hidrógeno (H2) (HIC) de los aceros base.

La ecuación utilizada con mayor frecuencia para CE, que también utiliza el Instituto Internacional de Soldadura (IIW), es CE =% C + % Mn/6 + (% Cu + % Ni)/15 + (% Cr + % Mo + % V)/5. En Japón, el parámetro de caracterización de la composición de Ito-Bessyo, Pcm, se usa más ampliamente. Se considera que Pcm permite una evaluación más realista de la soldabilidad de los aceros de bajo C, en comparación con la ecuación IIW. Esta ecuación es Pcm =% C + % Si/30 + (% Mn + % Cu + % Cr)/20 + % Ni/60 + % Mo/15 + % V/10 + 5 B. Otra ecuación desarrollada en Japón es para el número equivalente de C (CEN) que incorpora tanto la ecuación IIW para CE como la Pcm. El CEN es similar al Pcm para aceros con niveles de C inferiores al 0,17 %, y sigue la ecuación IIW a niveles de C más altos. La ecuación para CEN es CEN =% C + A(C) [%Si/24 + % Mn/6 + % Cu/15 + % Ni/20 + (%Cr + % Mo + % Nb + % V)/ 5 + 5B]. En esta ecuación A(C) es igual a 0,75 + 0,25 tan h [20 (% C – 0,12)].

Aunque estas ecuaciones CE se desarrollaron inicialmente para caracterizar la tendencia al agrietamiento del H2 en los aceros, también se utilizan para evaluar la templabilidad de los aceros en función de la química. Existe una correlación entre CE, Pcm y el volumen de martensita tanto en la región de grano grueso como en la región de grano refinado. A medida que aumenta el valor de Pcm, aumenta el volumen y la dureza de la martensita en ambas regiones.

Se han definido y caracterizado varias regiones de la ZAT de los aceros ferríticos utilizando una temperatura máxima específica del ciclo térmico de soldadura de la ZAT junto con el diagrama de fase de equilibrio Fe-C. Estas regiones son las regiones de grano grueso, grano refinado, intercrítico, subcrítico y parcialmente líquido. Sin embargo, el comportamiento metalúrgico en la ZAT, que sufre calentamiento y enfriamiento rápidos, es un proceso de no equilibrio. Por lo tanto, un diagrama de transformación de enfriamiento continuo (CCT) es más apropiado para predecir las microestructuras en la ZAT. La velocidad de enfriamiento está estrechamente relacionada con el espesor del acero, la geometría de la junta y el aporte de calor de la soldadura. La tasa de enfriamiento que normalmente es la más crítica en las aplicaciones de soldadura es la que se encuentra entre 800 °C y 500 °C. A medida que aumenta la entrada de calor de soldadura o se reduce el espesor del acero, la tasa de enfriamiento entre estas temperaturas se reduce.

Los efectos de los principales elementos de aleación en C y aceros de baja aleación en la microestructura y tenacidad de la ZAT indican que el C tiene un papel muy importante en la dureza general de los aceros soldados. Esto se puede ver claramente por su papel en las ecuaciones CE y Pcm. Un aumento en el nivel de C favorece la formación de productos de transformación a temperaturas más bajas, como la bainita y la martensita, y conduce a una reducción significativa de la resistencia a la escisión de la ZAT.

El manganeso (Mn), además del endurecimiento por solución sólida, reduce la temperatura de transformación de la austenita en ferrita al mismo tiempo que proporciona efectos de fortalecimiento mediante el refinamiento del grano. Sin embargo, el nivel de Mn debe limitarse para minimizar la segregación por solidificación y la formación de bandas microestructurales.

El cromo (Cr) es un elemento formador de carburo y fortalecedor de solución sólida. Aumenta la templabilidad del acero y mejora la oxidación y la resistencia a la corrosión. La adición de Cr es favorable en los casos en que la precipitación de carburos de Cr suprime la formación de placas laterales de ferrita a través de un efecto pinning.

Se considera que el níquel (Ni) tiene un efecto beneficioso sobre la transformación del acero, similar al del Mn, al reducir la temperatura de transformación de la austenita. La adición de Ni también mejora la tenacidad y proporciona un efecto de endurecimiento por solución sólida.

Vanadio (V) y niobio (Nb) se añaden en pequeñas cantidades en aceros de baja aleación para obtener las propiedades mecánicas deseadas. Al formar V(C,N) y Nb(C,N), V y Nb retardan la recristalización y el crecimiento de grano de la austenita durante el laminado y la normalización. Durante la soldadura por fusión, particularmente con una alta entrada de calor, V(C,N) y Nb(C,N) se disuelven en la ZAT con temperaturas máximas de más de 1100 °C y vuelven a precipitar durante un enfriamiento más lento. La reprecipitación de V(C,N) y Nb(C,N) debilita la tenacidad de la ZAT.

El titanio (Ti), en forma de nitruro de Ti estable, evita el engrosamiento del grano de austenita anterior en regiones cercanas al límite de fusión de la soldadura.

Metal de soldadura

El uso de un material de aporte es muy común en muchos procesos de soldadura por fusión. Al seleccionar el metal de aporte/electrodo adecuado, las principales consideraciones son si el metal de soldadura se puede producir sin defectos o no y si el metal de soldadura es o no compatible con el acero base y puede proporcionar propiedades satisfactorias. Estas características están determinadas por (i) la química del electrodo, (ii) la dilución del acero base, (iii) el material fundente o el gas de protección y (iv) la solidificación del baño de soldadura y el subsiguiente enfriamiento y transformación.

La selección del material de relleno adecuado no se basa en hacer coincidir la química con el acero base. Más bien, se basa en hacer coincidir las propiedades del metal de soldadura y del acero base. El uso de un material de aporte con una química idéntica a la del acero base puede no brindar los resultados deseados, ya que las microestructuras del metal de soldadura son completamente diferentes a las del acero base. Para muchos aceros C y de baja aleación, la solidificación y la rápida velocidad de enfriamiento involucradas en la soldadura por fusión dan como resultado un metal de soldadura que tiene propiedades de mayor resistencia y menor tenacidad que el acero base cuando son de la misma química. Por lo tanto, el material de aporte frecuentemente contiene un nivel de C más bajo que el acero base. La resistencia del metal de soldadura no mejora al aumentar el contenido de C, sino al agregar los elementos de aleación que brindan una solución sólida o endurecimiento por precipitación y modificación de las microestructuras.

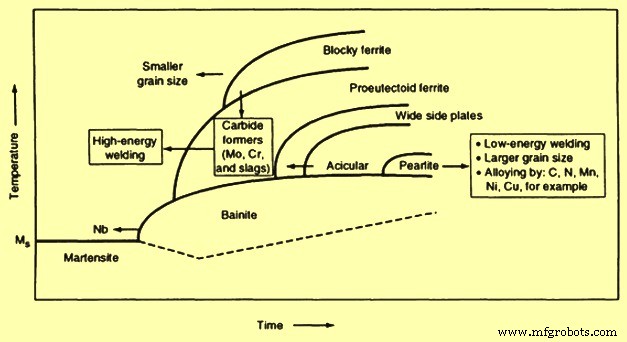

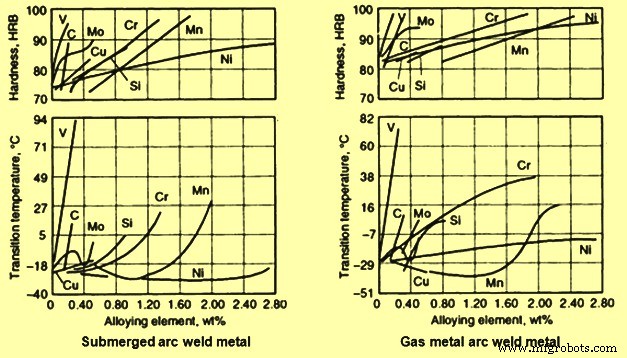

La microestructura del metal de soldadura en C y aceros de baja aleación contiene una variedad de componentes, que van desde ferrita en bloque, ferrita acicular, bainita y martensita. Los efectos de los elementos de aleación y el enfriamiento en la microestructura del metal de soldadura se expresan en un diagrama CCT esquemático (Fig. 1), mientras que los efectos de los elementos de aleación en la dureza y la tenacidad de muesca del metal de soldadura se muestran en la Fig. 2.

Fig. 1 Efectos de los elementos de aleación y el enfriamiento en la microestructura del metal soldado

Fig. 2 Efectos de los elementos de aleación en la dureza y tenacidad de muesca del metal de soldadura

La fusión del acero base y la mezcla subsiguiente con el material de aporte hace que la química final del depósito de soldadura esté entre la del acero base y el material de aporte. Cuando el material de aporte tiene la misma química que el acero base, la química del metal de soldadura final teóricamente sigue siendo la misma. Dependiendo de la cantidad de acero base que se derrita y la cantidad de material de relleno que se agregue, la química final del depósito de soldadura se puede estimar utilizando la ecuación de dilución que es % de dilución =(peso del acero base fundido/peso total del acero usado ) x 100. Factores como la configuración de la junta y la preparación del borde influyen en la dilución. Los procesos y parámetros de soldadura que aumentan la penetración también pueden aumentar la dilución.

En una soldadura de un solo paso, el contenido de algunos elementos en el metal de soldadura se puede estimar usando la fórmula 'Elemento específico en el metal de soldadura =(el elemento en el metal base x la dilución) + (el elemento en el material de aporte) x (1 – dilución)'. En algunos casos, una mayor dilución es favorable, considerando que hay un cambio menos drástico en las propiedades mecánicas y de otro tipo a través del límite de fusión. Sin embargo, en aplicaciones que implican revestimiento o superficie de soldadura, es más deseable minimizar la dilución. Esto se debe a que el material de relleno contiene elementos de aleación más costosos diseñados para impartir propiedades específicas del metal de soldadura. Cuando existe el temor de que el acero base pueda introducir impurezas y/o elementos de aleación no deseados, se sugiere una tecnología de soldadura que reduzca la dilución. Esto también incluye consideraciones para fósforo (P) y azufre (S) y para contenidos más altos de C y silicio (Si), que afectan negativamente las propiedades del metal de soldadura.

Comparación de soldadura de paso único y paso múltiple

En el caso de las propiedades mecánicas, particularmente la tenacidad, el metal de soldadura de varias pasadas suele ser mejor que el metal de soldadura de una sola pasada por las siguientes razones:(i) el ciclo térmico de recalentamiento de cada pasada de soldadura sucesiva normaliza y refina partes de la microestructura en el metal de soldadura anterior, (ii) las sucesivas pasadas de soldadura templan el metal de soldadura precedente y reducen las tensiones de las pasadas anteriores, (iii) se reduce el aporte total de energía por pasada, lo que ayuda a limitar la cantidad de crecimiento de grano, y (iv) las pasadas de soldadura anteriores proporcionan una cierta precalentamiento que ralentiza la velocidad de enfriamiento del pase siguiente.

Se ve que la ductilidad del metal de soldadura (área de la sección transversal) aumenta a medida que aumenta el área total de grano refinado. Además, cuando se utiliza un fundente activo en la soldadura por arco sumergido (SAW), el número de pasadas de soldadura que se aplicarán en una junta es limitado. Esto se debe a que existe una tendencia a que los elementos de aleación (como Si y Mn) se acumulen durante la soldadura de varias pasadas, lo que deteriora los valores de tenacidad a la fractura en la última pasada de soldadura.

Soldabilidad y tipos de aceros

Los aceros de alta resistencia y baja aleación (HSLA) están diseñados para tener mejores propiedades mecánicas y soldabilidad, en comparación con los aceros C convencionales. Estas mejoras se obtienen mediante la adición de pequeñas cantidades de elementos de aleación, como Nb, V, Ti, N2 (nitrógeno) y C, que fortalecen la ferrita, aumentan la templabilidad y controlan el tamaño de grano. La mayoría de estos aceros se suministran en estado normalizado, sin laminar, y algunos también se suministran en estado tratado por precipitación. El tamaño de grano más fino y la mayor cantidad de perlita explican la mayor resistencia y tenacidad de estos aceros. Además, el menor contenido de C de estos aceros (0,22 % como máximo) da como resultado una buena soldabilidad.

Normalmente, la soldabilidad de los aceros HSLA es similar a la de los aceros dulces. Aunque los aceros HSLA tienen buena soldabilidad, la consideración de precalentamiento y control de H2 en el proceso de soldadura sigue siendo importante para garantizar una soldadura exitosa. La fragilización en la ZAT de grano grueso es una de las preocupaciones durante la soldadura de aceros HSLA. Esta fragilización se debe a la lenta velocidad de enfriamiento que conduce a la formación de microestructuras indeseables, como placas laterales de ferrita gruesa (ferrita de Widmanstätten y bainita superior) y ferrita de límite de grano, particularmente a niveles altos de entrada de energía.

Para los aceros HSLA que contienen Nb y V, el metal de soldadura y la HAZ muestran una tenacidad de muesca baja con altas entradas de calor, como las que se usan en los procesos de soldadura por electroescoria (ESW) y SAW. Esto se debe a que la alta entrada de calor aumenta la extensión de la ZAT de grano grueso. La baja tasa de enfriamiento asociada en la ZAT reduce la posibilidad de refinamiento del grano y aumenta la posibilidad de precipitación de carburos Nb y V, lo que lleva a la fragilización de la ZAT de grano grueso. El alto aporte de calor y la mayor dilución resultante también generan el problema del endurecimiento por precipitación de los carburos Nb y V en el metal de soldadura.

Se ha encontrado que el uso de aceros con pequeñas adiciones de Ti (0.04 % máximo) y N2 minimiza efectivamente el crecimiento de grano en la ZAT de grano grueso. Esto se debe a la mayor estabilidad del nitruro de Ti a la temperatura máxima experimentada en las regiones de grano grueso (más de 1100 °C), donde los carburos Nb y V se vuelven a convertir en solución.

Los aceros con bajo contenido de C comprenden dos tipos de aceros, a saber (i) aceros con bajo contenido de C con un contenido de C inferior al 0,15 % y (ii) aceros dulces con un contenido de C entre el 0,15 % y el 0,30 %. Para estos aceros de bajo C en estado recocido, la microestructura principal es una ferrita relativamente blanda con pequeñas partículas de carburo dispersas, mientras que los aceros de bajo C en estado normalizado o laminado en caliente tienen islas de perlita. Durante la soldadura por fusión, la HAZ se transforma de ferrita a austenita al calentarse, y de austenita nuevamente a ferrita durante el enfriamiento. En este nivel de C, el endurecimiento involucrado en la ZAT es de alrededor de 10 HRC o menos.

Sin embargo, cuando la soldadura se somete a una operación de conformado en frío, generalmente se sugiere que el contenido de C se limite al 0,06 %. La ZAT de los aceros con mayor contenido de C generalmente no tiene buena ductilidad para adaptarse a la deformación que implica el conformado en frío.

Cuando el acero bajo en C se suministra como acero con reborde, la región del núcleo central tiende a contener concentraciones de compuestos como monóxido de carbono (CO) y dióxido de carbono (CO2), así como elementos como S y P, como resultado de la segregación durante el proceso. la acción de beso negro. Además, los gases que resultan de la reacción entre el oxígeno disuelto (O2) y el C también quedan atrapados en la región del núcleo central. Durante la operación de soldadura, una cierta cantidad de acero base se derrite y se mezcla con el material de relleno debido a la dilución. La alta temperatura del baño de soldadura líquida proporciona las condiciones que permiten que se reanude la reacción incompleta de O2-C y que evolucione el CO y el CO2 atrapados. Cuando la tasa de solidificación del baño de soldadura es muy rápida para que los gases escapen, su atrapamiento conduce a la formación de poros en el metal de soldadura. Por lo tanto, una desoxidación suficiente del baño de soldadura es la forma práctica de evitar problemas de porosidad al soldar aceros con borde.

Cuando el acero bajo en C se suministra como acero calmado, la porosidad del metal de soldadura ya no es un problema durante la soldadura por fusión. En cambio, a veces se forma una escoria refractaria viscosa en la superficie del baño de soldadura del acero muerto, lo que hace que el flujo de metal líquido sea lento y que la manipulación del baño de soldadura sea difícil. La escoria se vuelve viscosa cuando los desoxidantes, como el Al (aluminio), el Ti y el Zr (zirconio) se utilizan en la práctica de eliminación del acero y forman óxidos con temperaturas de fusión relativamente altas. Este problema con la escoria se agrava más con la soldadura de oxiacetileno, debido a las bajas temperaturas involucradas en el proceso. La solución habitual es seleccionar un material de relleno que contenga la cantidad adecuada de Mn y Si para reducir el punto de fusión y mejorar el flujo de la escoria.

El acero dulce también se considera soldable, y el agrietamiento en frío no suele ser un problema cuando el contenido de C es inferior al 0,2 % y el contenido de Mn es inferior al 1,0 %. El precalentamiento, el control de temperatura entre pases, PWHT o técnicas de soldadura especiales generalmente no son necesarios cuando se suelda acero con un espesor de 25 mm o menos. El contenido de C suele ser mayor en el acero más grueso para proporcionar la resistencia requerida. Además, la tasa de enfriamiento de la HAZ relacionada durante la soldadura por fusión de acero más grueso es mayor. Por lo tanto, cuando se suelda acero con un espesor superior a 25 mm, o cuando los contenidos de C y Mn son superiores al 0,3 % y al 1,4 % respectivamente, se necesita la precaución adecuada y el uso de electrodos o fundentes con bajo contenido de H2 para evitar el agrietamiento por H2.

A continuación se ofrece un consejo útil para seleccionar aceros C-Mn y C-Mn microaleados con una soldabilidad y tenacidad óptimas, tal y como establece Dolby. Para estos aceros con más del 0,1 % de C, se utilizará una base de acero con un bajo contenido de C y una CE baja, pero con propiedades de alta tenacidad. Debe elegirse acero tratado con Al para restringir el ancho de la región de grano grueso en la ZAT y minimizar el nivel de N2 libre (los precipitados de nitruro de aluminio son relativamente estables). El acero seleccionado debe estar limpio. El acero tratado con Al o desgasificado al vacío tiene niveles más bajos de S. El tratamiento con calcio (Ca) para el control de la forma del sulfuro mejora las propiedades mecánicas en la dirección del espesor y reduce el desgarro lamelar asociado con los problemas de agrietamiento por liquidación.

Cuando se utiliza un proceso de soldadura con aportes de alta energía para los aceros base con la misma composición de C-Mn, la adición de Nb y V reduce la tenacidad de la ZAT debido a las precipitaciones de carburos o carbonitruros de Nb y V que se producen durante el enfriamiento y el recalentamiento. Los aceros microaleados con menos de 0,1 % C suelen tener mayor tenacidad y menor tendencia al agrietamiento por H2 en la ZAT. Es necesario elegir aceros tratados con Al limpio con altos valores de tenacidad por las razones expuestas anteriormente para los aceros C-Mn. La misma precaución también se aplica como se mencionó anteriormente con respecto al proceso de soldadura con aportes de alta energía.

Se requiere elegir acero de baja aleación que tenga bajos niveles de C. Se puede obtener una alta resistencia a la rotura cuando la templabilidad del acero es suficiente para desarrollar martensita de baja C para las condiciones de soldadura utilizadas. Se necesita cuidado en el PWHT del acero que tiene una cantidad sustancial de precipitación secundaria de elementos de aleación endurecidos, como Nb y V. También se debe prestar atención al PWHT del acero que contiene altas cantidades de elementos residuales como P, Sb (antimonio ), As (arsénico) y Sn (estaño).

Se debe elegir acero tratado con Al limpio con un alto valor de tenacidad por las razones expuestas anteriormente para el acero C-Mn. Además, aquí se aplica la misma precaución con respecto al proceso de soldadura con aportes de alta energía.

El acero de proceso controlado termomecánicamente (TMCP) muestra propiedades de resistencia y tenacidad y soldabilidad considerablemente mejoradas. Esta tecnología utiliza un enfriamiento acelerado que hace posible lograr el mismo nivel de resistencia a un nivel de C más bajo que el acero laminado controlado convencional que logra a niveles de C más bajos (menos del 0,06 %). En lugar de fortalecerse aumentando el contenido de C, el acero TMCP desarrolla su resistencia y tenacidad a partir de la ferrita muy fina y la microestructura de segunda fase (perlita o bainita finamente dispersada) que se producen durante la etapa de enfriamiento acelerado del proceso. Como resultado de la reducción del contenido de C y CE, este acero mejora considerablemente la resistencia al agrietamiento en frío inducido por H2 (HICC). Por lo tanto, las preocupaciones asociadas con el precalentamiento, el control de temperatura entre pases y el PWHT durante el proceso de soldadura no son críticas. Sin embargo, el ablandamiento de la ZAT, especialmente con altas entradas de calor, es una preocupación, ya que la microestructura favorable del acero TMCP se revierte durante el enfriamiento lento en la ZAT con un alto nivel de entrada de calor.

El acero Cr-Mo (molibdeno) es un material relativamente económico, en comparación con el acero de alta aleación, y se utiliza en las industrias petroquímica y energética debido a su resistencia a la oxidación, resistencia a la fluencia a altas temperaturas y resistencia a la corrosión por sulfuro. El contenido de Cr le da al acero su resistencia a la corrosión por oxidación, mientras que el contenido de Mo aumenta la resistencia a altas temperaturas. La presencia de carburo estable finamente distribuido mejora la resistencia a la fluencia. Debido al contenido de elementos de aleación y a un nivel de C de alrededor del 0,15 %, este acero se puede templar al aire. Este acero generalmente se suministra en condiciones normalizadas y revenidas o templadas y revenidas (Q&T). La soldabilidad del acero Cr-Mo es muy similar a la del Q&T y al acero endurecible de baja aleación. El principal problema en la ZAT es el agrietamiento en la región de grano grueso endurecido, así como el reblandecimiento de la ZAT entre las temperaturas Ac1 y Ac3. El agrietamiento por recalentamiento durante PWHT y la exposición a largo plazo a alta temperatura también causa graves dificultades. Para este acero, es necesario seleccionar la temperatura adecuada de precalentamiento y entre pasadas, y se debe utilizar una técnica de soldadura con bajo contenido de H2.

Si bien no se necesita una PWHT para acero Cr-Mo con niveles más bajos de Cr y calibres más delgados, con frecuencia se realiza inmediatamente después de soldar como parte de la técnica de soldadura. El PWHT de una soldadura de Cr-Mo también se menciona a veces como un tratamiento térmico de alivio de tensión. Dicho tratamiento térmico tiene como objetivo aliviar las tensiones residuales mediante un proceso de relajación por fluencia y templar las microestructuras endurecidas soldadas para mejorar la tenacidad a la fractura de la HAZ y el metal de soldadura. El efecto beneficioso adicional de un PWHT es permitir una mayor disipación de H2 en la región de soldadura y reducir aún más la probabilidad de HICC. Aunque un tratamiento de alivio de tensión o PWHT se usa con frecuencia en las soldaduras de acero Cr-Mo, este tipo de acero es susceptible de agrietarse por alivio de tensión en la HAZ durante dicho tratamiento o agrietarse por recalentamiento durante el proceso de recalentamiento posterior a la soldadura, incluso a corto plazo. exposición a atmósferas de alta temperatura. El rango de temperatura para el alivio de tensión/fisuración por recalentamiento está entre 500 °C y 700 °C. Si bien no está claro, se cree que el mecanismo de fisuración está relacionado con el fortalecimiento del interior del grano como resultado de la precipitación.

El agrietamiento ocurre durante el recalentamiento cuando los límites de grano relativamente blandos que están libres de precipitados no pueden adaptarse a la deformación plástica durante la relajación por fluencia. Se ha desarrollado un parámetro conocido como 'Psr' para relacionar la susceptibilidad del acero Cr-Mo al agrietamiento por recalentamiento cuando el acero contiene 1,5 % máx. de Cr, 1,0 % máx. de Cu, 2,0 % máx. de Mo y 0,15 % máx. de V, Nb, y Ti. La relación es la dada por la ecuación 'Psr =%Cr + %Cu + 2x %Mo + 10x %V + 7x %Nb + 5x %Ti – 2'.

Cuando Psr es menor que cero, el material se considera sensible al agrietamiento por recalentamiento. Sin embargo, cuando hay más del 2 % de Cr, se elimina la tendencia al agrietamiento. Otro parámetro que tiene en cuenta los elementos atrapados y que conduce a la fragilización de los límites de grano y aumenta la tendencia al agrietamiento por recalentamiento es el 'factor de composición del metal' (MCF) que viene dado por la ecuación 'MCF =%Si + 2x %Cu + 2x %P + 10x %As + 15x %Sn + 20x %Sb'. Un valor más alto de MCF también aumenta la susceptibilidad del acero Cr-Mo al agrietamiento por recalentamiento.

Las técnicas de soldadura habituales que se utilizan para reducir la probabilidad de agrietamiento por recalentamiento se resumen como (i) reducir los aumentos de tensión en el diseño de soldaduras, (ii) el uso de prácticas de soldadura que minimizan las tensiones residuales, como aumentar la temperatura de precalentamiento y reducir la restricción , (iii) reducción de la resistencia del metal de soldadura para acomodar la deformación plástica en el metal de soldadura cuando sea aplicable y necesario, y (iv) reducción de la concentración de tensión en la región de grano grueso.

El acero Q&T normalmente se suministra en condiciones de tratamiento térmico, lo que implica austenizado y/o templado y revenido para obtener propiedades de alta resistencia. La templabilidad del acero Q&T es tal que la ZAT consiste en microestructuras de martensita y bainita de bajo C. Este tipo de microestructura HAZ soldada tiene propiedades mecánicas deseables que son cercanas a las del acero base. Por tanto, este acero no suele necesitar un tratamiento PWHT o de alivio de tensiones, excepto en determinadas situaciones especiales.

A diferencia de otros aceros de baja aleación templables en los que se utilizará un aporte de energía elevado para evitar la formación de martensita en la ZAT, el uso del acero Q&T requiere que las condiciones de soldadura incluyan una velocidad de enfriamiento en la ZAT que sea lo suficientemente rápida como para garantizar la reformación. microestructuras de martensita y bainita. Esto es necesario ya que la velocidad de enfriamiento de la ZAT es demasiado lenta para que la ZAT austenizada se transforme en ferrita y una mezcla de bainita y martensita. Durante la transformación de la ferrita pro-eutectoide de la austenita, la austenita no transformada se enriquece en C, que luego se transforma en martensita y bainita dura y quebradiza. Esta microestructura mixta de ferrita, bainita y martensita conduce a la fragilización de la ZAT de grano grueso. Cuanto más lenta es la velocidad de enfriamiento, mayor es el grado de fragilización en la ZAT. Se necesita una velocidad crítica de enfriamiento más rápida (menos entrada de calor) para evitar la transformación de una microestructura mixta quebradiza cuando se sueldan aceros menos endurecibles o más delgados.

Otra preocupación durante la soldadura de aceros Q&T es el mantenimiento estricto de la técnica de soldadura con bajo contenido de H2 para evitar el agrietamiento en frío bajo el cordón. Un precalentamiento es una de las formas más efectivas de reducir la tendencia al agrietamiento en frío. Sin embargo, el precalentamiento también reduce significativamente la velocidad de enfriamiento en la ZAT. Por lo tanto, se debe aplicar de tal manera que se pueda lograr una velocidad de enfriamiento satisfactoriamente rápida en la ZAT.

Cuando se suelda acero Q&T que tiene un nivel de resistencia más alto, aumenta la tendencia a que ocurra el agrietamiento por H2 en el metal de soldadura. Por lo tanto, el contenido de humedad permisible en el recubrimiento y fundente del electrodo, así como el manejo de estos materiales, se vuelven mucho más críticos. Para el acero Q&T con un nivel de límite elástico (YS) inferior a 480 N/mm2, el contenido de humedad del 0,4 % es el límite permitido en el electrodo cubierto, mientras que para el acero con un nivel de resistencia superior a 690 N/mm2, el límite es del 0,1 %. El uso de una técnica de cordón templado también puede ayudar a evitar regiones indeseables de alta dureza y baja tenacidad en la ZAT.

La soldadura multipaso es una buena técnica en la soldadura de aceros Q&T. Además del efecto de refinado y templado en el metal de soldadura de la pasada de soldadura anterior, la entrada de calor más pequeña de la soldadura de varias pasadas, en comparación con la soldadura de una sola pasada, ayuda a lograr una velocidad de enfriamiento más rápida. Cuando el agrietamiento por H2 en el metal de soldadura es una preocupación, entonces se debe usar la soldadura de pasadas múltiples de capa delgada, junto con el remojo a la temperatura entre pasadas durante un tiempo predeterminado antes de depositar la siguiente pasada. Aunque esta técnica ayuda a disipar el H2 en el metal de soldadura en cada pasada de soldadura, reduce la productividad.

En los aceros Q&T, hay una región de reblandecimiento en la ZAT que es causada por un ciclo térmico de la ZAT con una temperatura máxima entre Ac1 y Ac3 (región intercrítica). A temperaturas por debajo de Ac3 durante el calentamiento, los carburos no se disuelven completamente en la austenita. Por lo tanto, el nivel de C en la austenita debe ser de menor concentración. Durante el enfriamiento, la austenita insaturada se transforma a alta temperatura y da como resultado una microestructura con menor resistencia.

Consideraciones en soldadura

Los aceros al carbono y de baja aleación utilizados para aplicaciones estructurales generalmente no se usan en atmósferas corrosivas severas. Sin embargo, a menudo se utilizan en condiciones corrosivas moderadas, como las de las refinerías de petróleo y los gasoductos/oleoductos ácidos. La presencia de una soldadura normalmente conduce a una reducción en la resistencia a la corrosión por las siguientes razones:(i) variaciones en las composiciones del acero base, la ZAT y el metal de soldadura que da como resultado una situación que favorece la corrosión galvánica, (ii) presencia de tensiones residuales de soldadura que conduce al agrietamiento por corrosión bajo tensión (SCC) y (iii) presencia de discontinuidades de soldadura, como defectos superficiales, que actúan como sitios favorables para el ataque de corrosión local.

En una atmósfera corrosiva, la prevención de HIC y el agrietamiento por corrosión bajo tensión de sulfuro (SSCC) son importantes. La HIC, que se ha observado tanto en aceros de alta como de baja resistencia, incluso en condiciones sin tensión, se produce principalmente en el acero de baja resistencia que está expuesto a una atmósfera que contiene H2. Debido a su rápido enfriamiento y solidificación, el metal de soldadura forma una estructura de dendritas y tiene inclusiones de óxido dispersas en forma de glóbulos finos. Se ha visto que el metal de soldadura, incluso cuando se usa sin un metal de aporte de química especial, no desarrolla HIC hasta una dureza máxima de 280 HV. En comparación, HIC se ha observado principalmente en el acero base y HAZ.

La SCC se define como un fenómeno de fisuración que se produce en condiciones de corrosión por sulfuro cuando los aceros se someten a esfuerzos. El acero que se va a utilizar en una atmósfera que contiene sulfuro de H2 (H2S) puede elegirse adecuadamente. En general, se sugiere un valor de 22 HRC (248 HV) como límite de dureza para el acero utilizado para tuberías de conducción que se utilizan en aplicaciones de gas sulfuroso.

En el caso de una soldadura, la HAZ normalmente se vuelve más dura que el acero base y, en consecuencia, es más susceptible a SCC. Además de la microestructura más susceptible, otros factores que contribuyen desfavorablemente a SCC son las tensiones residuales de soldadura y la presencia del ángulo de entrada de la tapa de soldadura como un elevador de tensión en la región soldada. Cuando las uniones soldadas son Q&T o normalizadas, la ZAT desaparece y se altera la tendencia de la ZAT anterior a desarrollar SCC. La susceptibilidad de SCC es mayor en la condición soldada que en la condición Q&T (PWHT).

Las grietas por fatiga en una estructura soldada bajo carga cíclica a menudo se ven desarrollarse en las regiones de punta de soldadura. Esto se debe al hecho de que la punta de la soldadura es una región de concentración de tensiones. La punta es el punto en el que se unen el acero base y el metal de soldadura y donde los cambios son mayores en ambas secciones. Además, la intrusión de escoria que resulta de una operación de soldadura está frecuentemente presente en la región del pie de soldadura. Se han utilizado diferentes técnicas para mejorar la resistencia a la fatiga de la estructura soldada mediante la reducción de la concentración de tensión en la región de la punta de la soldadura y el refuerzo de la soldadura. Estas técnicas son (i) eliminar el refuerzo de soldadura en ambos lados de una junta a tope mecanizando la soldadura hasta el nivel del acero base, (ii) aumentar el radio y el ángulo de entrada de los dedos de la soldadura rectificando mecánicamente las regiones de intersección entre la soldadura y the base steel, (iii) changing the state of surface weld residual stress by the mechanical cold working of the weld surface and the base steel at the weld toe region, (iv) coating and painting the welds and base steel to prevent corrosion in the region of stress concentration, (v) increasing the toe radius and weld entrant angle by adding a weld bead on both sides of the reinforcements using a filler material with high fluidity, (vi) using welding conditions which result in a greater weld toe radius and entrant angle, and (vii) re-melting the surface in the weld toe regions for flattening and smoothing weld profiles using the gas tungsten arc welding (GTAW) process.

Effect of welding technique on the properties of steel weldment

The American Welding Society (AWS) defines a welding technique as the detailed method and practice which includes all joint welding processes involved in the production of a weldment. In a detailed review of the relationship between techniques and weldment properties, the following are the conclusions.

- For any welding process/steel combination, welding techniques have a predominant role, along with the electrode (if a filler material is used), in determining the quality and mechanical properties of the weldment. However, these two variables (welding techniques and mechanical properties) do not have a direct cause-effect relationship.

- The mechanical properties of steel are attributable only to its soundness, microstructure, and chemical composition, and to whether or not it is base steel, weld metal, vapour-deposited metal, electrodeposited metal or any other type. The response of steel to mechanical forces depends on its present state and not on the manner in which this state has been created.

- Metallurgical research has established relationships between mechanical properties and microstructure, such as the inverse relationship between grain size and strength, the difference in strength between pearlite and martensite, the embrittling effect of grain boundary films, the harmful effect of inclusions, and others. On the other hand, there is no direct relationship between the current setting of a welding machine and the final properties of the weldment. Rather, the true cause and effect relationship is that (i) increased current introduces more heat into the steel, (ii) increased heat affects both the HAZ and the structure of the weld metal in a particular manner, depending on the steel chemistry, phases which are present, and other factors, and (iii) difference in structure results into different mechanical properties.

The factors connected with the specific welding technique, which affect weldment properties are given below.

Temperature of preheat

Preheating is the application of heat to the base steel immediately before welding, brazing, soldering, or cutting. The preheat temperature depends on many factors, such as the composition and mass of the base steel, the ambient temperature, and the welding technique.

Preheating is done for (i) reducing shrinkage stresses in the weld and adjacent base steel which is mainly important with highly restrained joints, (ii) making available a slower rate of cooling through the critical temperature range (around 880 deg C to 720 deg C), which prevents excessive hardening and lowers the ductility of both the weld and the HAZ of the base steel, and (iii) making available a slower rate of cooling down to 200 deg C, allowing more time for any H2 which is present to diffuse away from the weld and adjacent steel in order to avoid under bead cracking.

Gas torches, gas burners, heat treating furnaces, electric resistance heaters, low frequency induction heating, and temporary furnaces are some of the preheating methods which are used. The selection of the method depends on many factors, such as the preheat temperature, the length of preheating time, the size and shape of the parts, and whether it is a ‘one of a kind’ or a continuous production type of operation. For critical applications, the preheat temperature is to be precisely controlled. In these cases, controllable heating systems are used, and thermocouples are attached directly to the part being heated. The thermocouple measures the exact temperature of the part and provides a signal to a controller, which regulates the fuel or electrical power required for heating. By accurately regulating the fuel or power, the temperature of the part being heated can be held to close limits. Many standards need precise heat temperature control.

Temperature of inter pass

The inter pass temperature, which is involved in multi pass welds, is denoted by the minimum and maximum temperatures of the deposited weld metal and adjacent base steel before the next pass is started. Normally, steel which needs preheating to a specified temperature is also to be kept at this temperature between weld passes. With many weldments, the heat input during welding is adequate to maintain the inter pass temperature. On a massive weldment, it is not possible that the heat input of the welding process is enough to maintain the required inter pass temperature. If this is the case, then torch heating between passes is usually needed.

Once an assembly has been preheated and the welding has begun, it is required to finish welding as soon as possible in order to avoid the need for inter-pass heating. Because the purpose of preheating is to reduce the cooling rate, it logically follows that the same slow cooling is to be given for all passes. This can only be done by maintaining an inter pass temperature which is at least equal to the preheat temperature. If this is not done, then each individual bead is subjected to the same high quench rate as the first bead of a non-preheated assembly.

The required minimum temperatures which are needed are based on specific steel, welding process, and steel thickness. When heat buildup becomes excessive, the weldment is to be allowed to cool, but not below the minimum inter pass temperature. The temperature of the welding area need to be maintained within minimum and maximum inter pass temperatures.

Post weld heat treatment

A PWHT is normally considered necessary for welds in thicker section steel, in order to reduce the high as welded residual stress level and improve the toughness and defect tolerance of the joint. Many fabrication standards provide guidelines on the duration and temperature of the PWHT, although some differences between various standards exist. In assessing the time and temperature needed to provide a suitable PWHT, it is necessary to know how such parameters respond to different heat treatment schedules.

In all heat treatments, with the possible exception of fusion, the heating rate and time can be specified. The maximum temperature is related to the composition of the steel, the holding time (at the maximum temperature) is related to the steel thickness, and the cooling rate is related to the particular treatment and to the standard. The rate of heating generally ranges from 150 deg C to 180 deg C per hour. The holding time is typically 2.5 min/mm of maximum thickness in order to provide uniform heating throughout. The cooling rate also ranges from 150 deg C to 180 deg C per hour, down to a specific temperature. In some cases, the cooling rate can be increased when the part has cooled to a certain temperature. The rates of heating, holding, and cooling are usually part of the specification and need to be followed explicitly.

Effects of PWHT on the HAZ properties of welds in a C – Mn steel

A study was conducted to show the effects of PWHT on the variation in HAZ properties (strength, hardness, and toughness) with different PWHT parameters. The study was carried out on a 50 mm steel of C- Mn grade which had been killed with Si and treated with Al and Nb. This grade was chosen since it is increasingly being used in pressure vessel application and in many off-shore fabrication and other structures. The SAW process had been used with a heat input of around 3.4 kJ/mm of the fill pass. Also, the effects of multiple PWHT cycles, which are often encountered in pressure vessel fabrication or in cases where repairs have been made, have been studied in the same manner.

Longitudinal tensile tests of the HAZ were conducted. No noteworthy effect which was due to multiple stress-relief cycles was noted in the HAZ region. The values observed exceeded the steel plate minimum requirements. Adequate ductility and elongation values were observed at 600 deg C. No noteworthy effect of PWHT time on the HAZ yield stress (YS), tensile strength (TS) or ductility at this temperature was seen. The data indicated that only a minor reduction in YS and TS were noticed with increasing PWHT temperature. No significant effect on ductility was seen.

For Charpy impact tests, five testing temperatures were chosen and three samples were tested at each of the temperature. These temperatures were 0 deg C, -20 deg C, -40 deg C, -60 deg C, and -80 deg C. For the welds, one sample was taken from the first side of the HAZ, one from the second side of the HAZ, and one from the HAZ at the steel plate mid-thickness, which was associated with second side welds. The data had shown that multiple PWHT cycles had only a marginal effect, in that a slight increase in the number of low values at low temperatures was observed at two and three cycles, particularly from specimens machined from the steel plate mid thickness.

Although extended PWHT has not led to an appreciable variation in HAZ Charpy properties from the 1/4 t and 3/4t locations, a pronounced drop in absorbed energy levels was seen after 4 hours in samples machined from the steel plate mid-thickness. It was clearly seen that the toughness at the steel plate mid thickness appears to fall off with time, although this does not happen at the 1/4t locations.

The effects of increasing the PWHT temperature had shown that no pronounced effect of temperature on toughness exists, except at the steel plate mid thickness. Here, there seems to be a trend of increasing transition temperature with increasing PWHT temperature.

A survey on the hardness was also conducted. Hardness traverses were conducted in the macro section from two welds after PWHT, reaching from the parent steel plate which was unaffected by the welding processes into the weld metal. Similar traverses were made on welds 1 and 2 in the as welded condition. On each macro section, three traverses were made at the locations namely (i) 3 mm below the surface of the first side, (ii) at the steel plate mid thickness, and (iii) 3 mm below the surface of the second side. In all the cases, a 98 N load was used on a Vickers hardness machine. The as-welded hardness data from welds 1 and 2 had shown that the steel plate values were around 170 HV to 180 HV, weld-metal values were 200 HV to 220 HV, and the peak HAZ hardness was below 240 HV.

Multiple PWHTs had little influence on HAZ or steel plate hardness, where peak HAZ values of less than 240 HV were obtained and steel plate hardness values were around 140 HV to 160 HV. In all welds, the hardness at the steel plate mid thickness was slightly higher than it was at the surfaces, because of the presence of a segregated band, as is being frequently observed in continuously cast steels.

Weld-metal hardness had shown a more noticeable effect when exposed to multiple stress-relief cycles. Welds 1 and 2 had a fairly uniform hardness of around 200 HV, but after the third PWHT cycle, the weld metal hardness levels dropped to 160 HV to 220 HV, with the lowest values appearing at the weld mid thickness. The values had shown only a slight reduction in HAZ hardness as PWHT time increases. Steel plate hardness values were unaffected. The weld metal behaved in a nonsystematic manner. Hardness values between around 190 HV and 210 HV were observed after 1 hour, increasing to around 200 HV to 220 HV after 2 hours, and decreasing to around 160 HV to 195 HV after 4 hours.

It was seen that the steel plate and HAZ hardness levels appear to be fairly insensitive to PWHT temperature. No obvious trends in the variation of hardness with temperature were visible. However, a slight drop in steel plate hardness had been seen. Weld metal hardness appears to decline after a 650 deg C PWHT, where hardness values of around 180 HV to 190 HV had been recorded. This compared with hardness values of around 190 HV to 210 HV, which were recorded at 550 deg C and 600 deg C.

It was concluded that increasing the PWHT time at 600 deg C, whether by prolonging single treatment or by using multiple treatments, had little effect on the mechanical properties. In addition, increasing the PWHT temperature from 550 deg C to 650 deg C resulted in no significant drop in HAZ strength or hardness. However, evidence for a drop in the HAZ Charpy V notch toughness at the steel plate mid thickness with increasing temperature was found.

Heat Input

The welding process and welding technique both influence the energy input which is used to make a weld. The higher is the energy input, the slower us the cooling rate. Heat input is a function of welding current, arc voltage, and travel speed. To increase the heat input, either the welding current is required to be increased or the travel speed needs to be reduced. Welding current is related to the process and the electrode size. Heat input is calculated by using the equation H =EI (60/S) where H is the energy input in joules per linear measure of weld, E is the arc voltage in volts, I is the welding current in amperes, and S is the travel speed (linear measure) per minute. By increasing the amperage or voltage, heat input increases, but by increasing the travel speed, heat input decreases. The voltage has a minor effect, because it varies only slightly, when compared with the other factors.

In general higher input reduces the cooling rate. This is to be used with care, since with Q&T steels, very high heat input tends to soften the HAZ, and its strength level is reduced. In case of low hardenability steel, it is possible to produce an unhardened HAZ by increasing the heat input. In case of higher hardenability steel, the tendency toward cracking and the maximum hardness are reduced by a slower cooling rate. These factors limit the amount of heat input which can be applied. Normally preheating is used in order to reduce the cooling rates.

Welding process also influences the heat input. Each welding process has a different thermal cycle. For example, the rate of heat rise, the maximum temperature, the time at high temperature, and the rate at which the metal cools are quite different for the shielded metal arc welding (SMAW) and the ESW processes. Those processes with the highest concentration of heat generally cause the temperature to rise and to fall much more quickly. In case of SMAW, the rise is almost instantaneously, and the cooling rate of the base steel is very fast. In case of ESW the rise is slower and is held at a high temperature for a fairly long time, and then decreases slowly.

The temperature changes that occur during an arc welding operation are much quicker and more abrupt than for most metallurgical processes. The metallurgical reactions from the heat of welding do not follow the normal heat treatment relationships. The temperature changes with ESW are more similar to those encountered in foundry metallurgy.

Proceso de manufactura

- 9 problemas comunes de soldadura y cómo solucionarlos

- Soldadura de aceros al carbono y de baja aleación y fisuración inducida por hidrógeno

- ¿Qué es la soldadura MIG y cómo soldar MIG?

- Cómo soldar titanio:proceso y técnicas

- ¿Qué es el cordón de soldadura y sus tipos?

- ¿Qué son las salpicaduras de soldadura y cómo reducirlas?

- Cromo Metal:Elementos, Propiedades y Usos

- ¿Qué es el tratamiento térmico? - Proceso y métodos

- Formas de soldar chapa de acero

- Diferentes tipos de defectos de soldadura y remedios.

- Comprender la inspección de soldadura