Selección de carbón para su inclusión en la mezcla de carbón en la fabricación de coque

Selección de carbón para incluirlo en la mezcla de carbón en la fabricación de coque

La mezcla de carbones es necesaria desde el punto de vista económico al reducir el porcentaje de carbones coquizables duros o primarios de alto costo y reemplazarlo con carbones coquizables medios o blandos. En algunas plantas de hornos de coque, incluso se ha utilizado en la mezcla un pequeño porcentaje de carbones no coquizables o de vapor.

La selección de una mezcla de carbón adecuada para su uso en hornos de coque de subproductos es siempre un gran desafío para el productor de coque, ya que la mezcla debe cumplir con los siguientes requisitos.

- Es para cumplir con el requisito de trituración durante la preparación del carbón. Todos los componentes de los carbones no deben triturarse demasiado ni triturarse demasiado. La mezcla de carbón dimensionada para cargar los hornos de coque debe cumplir con los requisitos de densidad, flujo y fracciones de tamaño.

- Debe tener las propiedades de coquización y apelmazamiento necesarias para producir coque de calidad que cumpla con los requisitos de calidad del coque de alto horno (BF). Los tres requisitos básicos de calidad del coque BF son (i) proporcionar calor para las reacciones endotérmicas que tienen lugar en el alto horno, (ii) actuar como agente reductor produciendo los gases de reducción necesarios, y (iii) proporcionar un medio permeable apoyo en el BF para la carga de hierro.

- Es para proporcionar un rendimiento de empuje seguro en hornos de coque. No debe ejercer una presión excesiva sobre las paredes del horno de coque durante el proceso de coquización y dañarlas.

- Debe cumplir con los requisitos de rendimiento no solo del coque BF sino también del gas de horno de coque. Una mezcla de carbón adecuada no producirá un exceso de coque de nuez ni de coque.

- Es ser económico.

En vista de los variados tipos de requisitos mencionados anteriormente, las decisiones relativas a las mezclas de carbón no se toman sobre una base ad-hoc, sino después de cuidadosas consideraciones. De hecho, la mezcla de carbón debe diseñarse de modo que se pueda lograr un equilibrio entre los conjuntos de requisitos competitivos, como el rendimiento, la alta calidad y la rentabilidad, etc., teniendo en cuenta la importancia de la vida útil de la batería.

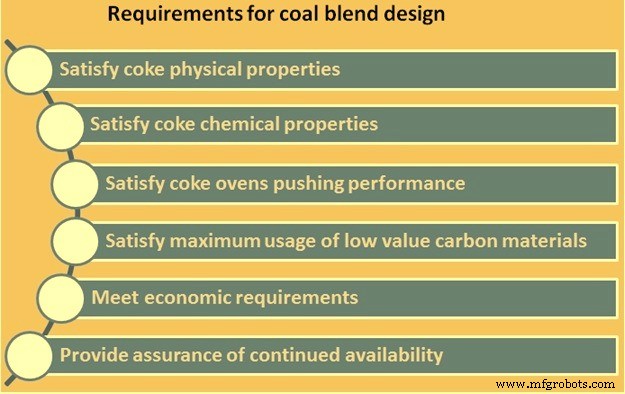

Teniendo en cuenta los requisitos anteriores, los esfuerzos de diseño de la mezcla de carbón deben centrarse en (i) satisfacer las propiedades físicas del coque, (ii) satisfacer las propiedades químicas del coque, (iii) satisfacer el rendimiento de empuje del horno de coque, (iv) satisfacer uso máximo de materiales de carbono de bajo valor (carbones blandos), (v) para cumplir con los requisitos económicos, y (vi) para garantizar la disponibilidad continua de fracciones de carbón para evitar cambios frecuentes de mezcla. (Figura 1)

Fig. 1 Requisitos del diseño de mezcla de carbón

Normalmente, el diseño de la mezcla de carbón se realiza a través de una serie de pasos. Estos pasos también son necesarios para cualquier adición de carbón nuevo en la mezcla y se explican a continuación.

- Estudiar la calidad de los carbones a incluir en la mezcla según la ficha de calidad de los carbones proporcionada por el proveedor. Con base en la hoja de datos, se evalúa la calidad para el uso de carbón en la mezcla. También se determina el costo y la disponibilidad a largo plazo del carbón. Una vez que estos parámetros se cumplen preliminarmente, se solicita una muestra de 5 kg.

- A partir de esta muestra de 5 kg, se realizan diferentes pruebas de laboratorio para determinar las calidades del carbón y también para asegurarse de que estas calidades cumplan con la hoja de datos del proveedor. Los resultados de esta prueba deciden cuánto porcentaje de carbón se puede usar en la mezcla de carbón. Luego se lleva a cabo una evaluación económica preliminar para el carbón. Al obtener una evaluación satisfactoria, se solicita una cantidad suficiente de carbón para las pruebas de carbonización en horno piloto.

- Las pruebas de carbonización en horno piloto normalmente se realizan (i) en el 100 % del carbón nuevo, así como (ii) en la mezcla de carbón con el porcentaje de carbón nuevo planificado en la mezcla. Durante el horno piloto también se realizan pruebas de carbonización, contracción y presión de gas. Si las pruebas de carbonización del horno piloto tienen éxito, entonces se utiliza carbón en el porcentaje planificado en la mezcla de carbón para las pruebas de la planta. Durante los ensayos en planta se lleva a cabo un estrecho seguimiento de todos los parámetros.

- Una vez que las pruebas de la planta son exitosas, el carbón se adopta para uso regular en la mezcla.

Sin embargo, la selección final de carbón para agregar a la mezcla también tiene en cuenta el precio, los requisitos de la planta de preparación de carbón y el control de calidad necesario durante la adquisición.

Las propiedades del carbón que deben enfocarse durante el diseño de la mezcla de carbón se indican a continuación.

Diseño de mezcla de carbón para propiedades físicas del coque

Las propiedades físicas del coque que son importantes para la operación estable del alto horno son (i) el índice de reactividad del coque (CRI), la resistencia del coque después de la reacción (CSR) y (iii) el índice micum.

CRI mide la capacidad del coque para resistir la rotura a temperatura ambiente y refleja el comportamiento del coque fuera del alto horno y en la parte superior del alto horno. CSR da una indicación de la fuerza del coque después de ser expuesto a la atmósfera reductora del alto horno. Mide el potencial del coque para romperse en un tamaño más pequeño bajo una temperatura alta de CO/CO2 ambiente que existe a lo largo de los dos tercios inferiores del alto horno. El índice Micum es una prueba de tambor e indica la fuerza del coque a temperatura ambiente. Los valores más grandes de M40 (porcentaje de coque que queda en el orificio redondo de +40 mm después de 100 revoluciones) y los valores más pequeños de M 10 (-10 mm de coque en el orificio redondo después de 100 revoluciones) normalmente indican coque con mayor concentración.

El análisis petrográfico del carbón es una herramienta importante para predecir la fuerza del coque. Las propiedades importantes del carbón para la predicción de la fuerza del coque son las siguientes.

- Número de hinchamiento del crisol (CSN):el rango de CSN en los carbones de coque es de 3 como mínimo a 6 como máximo. Los carbones de coque primarios tienen valores de CSN más altos, mientras que los carbones de coque blandos tienen valores de CSN bajos.

- Dilatación máxima:el valor de la dilatación máxima es del 55 % como mínimo. Depende del valor de dilatación máxima de los componentes de la mezcla de carbón.

- Fluidez máxima:el valor de la fluidez máxima es un mínimo de 600 ddpm en carbones de coque. Una mayor fluidez proporciona una mejor fluidez en los hornos de coque.

- Tipo de coque rey gris:el valor del rey gris debe ser G 5 como mínimo en carbones de coque. Para el carbón coquizable blando, el límite del valor de Grey King es G min.

- Reflexión máxima media (MMR):el valor de MMR en los carbones de coque varía en el rango de 0,85 % a 1,35 %. Los carbones coquizables blandos tienen una MMR más baja, mientras que los carbones coquizables duros tienen una MMR más alta.

- Vitrinita:el valor de la vitrinita en los carbones de coque es del 50 % como mínimo. Para los carbones de coque blandos, el límite es del 45 %.

- Distribución de vitrinita (V9 – V14):el valor de la distribución de vitrinita en los carbones de coque es del 70 % como mínimo.

Diseño de mezcla de carbón para tamaño coque

El tamaño del coque tal como se forma está influenciado por la cantidad de componentes inertes presentes en la mezcla de carbón. A medida que disminuye el contenido inerte, disminuye el tamaño del coque. Así, el tipo de carbón influye en el tamaño del coque. El tamaño del coque también depende en gran medida de las variables operativas. En la práctica normal, el tamaño del coque para el alto horno se controla principalmente mediante cribado.

Diseño de mezcla de carbón para coque y producción de gas de horno de coque

La cantidad de coque producido en un horno de coque es inversamente proporcional a la materia volátil del carbón. El rango de materia volátil del carbón también es importante para la producción de coque de alta resistencia. La materia volátil del carbón también influye en el rendimiento del gas del horno de coque, que a menudo es un parámetro importante para el balance de gas en la planta siderúrgica.

Diseño de mezcla de carbón para propiedades químicas del coque

Con un conjunto físicamente estable de materias primas en el alto horno, se logra un mayor control del proceso del alto horno mediante el control de las propiedades químicas. Las propiedades químicas más importantes del coque son la humedad, el carbono fijo, las cenizas, el azufre, el fósforo y los álcalis. La mayoría de estas propiedades dependen principalmente de los carbones utilizados. Las cenizas de coque, el azufre y los álcalis afectan negativamente a la RSE. Sin embargo, el fósforo afecta positivamente a la CSR, pero no es deseable ya que penetra completamente en el metal caliente. Para obtener un coque de alta calidad con alto rendimiento, es deseable que la mezcla de carbón contenga bajas cantidades de humedad, cenizas, azufre, álcalis, fósforo y un alto contenido de carbono fijo. Además, la temperatura de fusión de las cenizas es una propiedad importante para el proceso de coquización. Debe ser más alta que la temperatura de coquización.

Diseño de mezcla de carbón para mejorar el rendimiento de los hornos de coque

La presión máxima de coquización no debe exceder los 0,14 kg/cm2. De todas las propiedades inherentes del carbón, el rango y el contenido inerte parecen tener una importancia primordial para la presión de coquización en las paredes del horno de coque. El rango tiene una relación directa con la presión de coquización. Los carbones de baja volatilidad ejercen una presión de coquización excesiva. Sin embargo, también contribuyen a una alta fuerza de coque y producen altos rendimientos de coque.

Los carbones de rango similar pero que poseen alta inertinidad producen una presión más baja. Los carbones australianos de baja volatilidad generalmente producen baja presión de pared y se incluyen en mezclas para reducir la presión de coquización. Debido a la dificultad de medir la presión de coquización (pared) en un horno comercial, las mediciones de presión de gas y presión de pared de un horno piloto generalmente se correlacionan con las mediciones de presión de gas en hornos comerciales. Una vez que se establece la correlación, las mediciones de presión de gas en la instalación comercial se usan para monitorear la presión de coquización. La presión del gas aumenta con el rango y disminuye con el contenido de inertinita.

La contracción de la carga de carbón ocurre durante dos fases diferentes del proceso de coquización. La primera fase está presente durante la formación de la capa plástica y depende principalmente de las propiedades del carbón. Una vez que las capas de plástico se han transformado en semicoque, la segunda fase comienza durante la contracción del semicoque y depende principalmente de las condiciones de operación. Generalmente se utilizan valores máximos de fluidez para predecir la primera fase de la contracción lateral. La contracción vertical depende principalmente de los parámetros operativos, como la temperatura de coquización y la velocidad de calentamiento.

Diseño de mezcla de carbón para maximizar el uso de materiales de carbono de bajo valor

Para reducir los costos operativos y mantener la calidad del coque, se agregan materiales de carbono de bajo valor en cantidades variables a las mezclas de carbón. Se ha demostrado que los carbones blandos, los finos de carbón, la brisa de coque, el alquitrán de hulla, el coque de petróleo, los asfaltenos (residuos de destilación) y los carbones no coquizables tienen un efecto positivo en la calidad del coque y la operación de coque, siempre que se agreguen en la cantidad correcta y al tipo correcto de mezcla. Tales prácticas han dado como resultado un menor costo, una mejor operación y conservación de los recursos.

Los carbones oxidados (meteorizados) también se deben considerar como material de carbono de bajo valor, ya que la oxidación generalmente da como resultado una caída en la CSR, la estabilidad, el tamaño del coque, el rendimiento del coque y, en general, empeora las características de expansión y presión de la pared. CSR es más sensible a la oxidación del carbón; la magnitud de la caída de la CSR es mayor para los carbones de rango más bajo. Por lo tanto, se debe minimizar el uso de carbón oxidado.

Diseño de mezcla de carbón para cumplir con los requisitos económicos

La evaluación tecnológica de la mezcla de carbón se complementará con una evaluación económica del costo de utilización del coque producido. Un carbón con bajo costo por tonelada puede no ser económico cuando el coque producido a partir de él y su uso en el alto horno se consideran de manera integrada. Esto se debe a que la calidad del carbón puede afectar negativamente la producción de coque en la batería del horno de coque y el consumo de coque BF en el alto horno, además de afectar negativamente la productividad del alto horno. Por lo tanto, el diseño de la mezcla de carbón es para garantizar que, en última instancia, sea económico en el punto de uso y no que parezca económico en los hornos de coque. La mezcla de carbón que produce coque con el mayor potencial de ahorro de costos en el alto horno normalmente se adoptará para su implementación en la planta de coque.

Diseño de mezcla de carbón con garantía de disponibilidad continua de carbón

Para evitar cambios frecuentes en la mezcla de carbón, los carbones que no están disponibles a largo plazo deben evitarse para ser considerados para su inclusión en la mezcla.

El procedimiento descrito anteriormente para la selección de carbón para su inclusión en la mezcla de carbón en la fabricación de coque explica que existe la necesidad de lograr un equilibrio entre los requisitos de producción, alta calidad del coque, duración de la batería, rentabilidad y economía general con una garantía de un suministro constante de carbón.

Proceso de manufactura

- ¿Cuándo vale la pena realizar cambios de ingeniería para el diseño industrial?

- Cómo hacer un telémetro láser económico para Arduino

- Fabricación de moldes para envases farmacéuticos

- Guía de selección de materiales para mecanizado CNC

- Proceso de selección del sitio para una planta siderúrgica de campo verde

- Tecnologías para la mejora del proceso de coquización en hornos de coque de subproductos

- Fabricación de coque en subproductos de baterías de hornos de coque

- Recuperación de amoníaco durante la producción de coque a partir de carbón coquizable

- Argumentos a favor de 5G en la fabricación

- Punzones y matrices de calidad para la fabricación de herramientas

- ¿Cuál es el criterio de selección para elegir un reductor de engranajes?