Alambrones y molinos de alambrón

Alambrones y Molinos de alambrón

Los alambrones de acero son un talento integral, ya que son el producto clave de la industria del acero con múltiples usos. Se utilizan como material para sujetadores, resortes, cojinetes, cuerdas de alambre, cadenas, cables, mallas de alambre, cercas de alambre, cuerdas para neumáticos, refuerzo en traviesas de ferrocarril y muchos otros usos. Se utilizan para los componentes necesarios para la industria automotriz, la industria química, las centrales eléctricas y la ingeniería de máquinas. A diferencia de las chapas laminadas en frío, las chapas gruesas, los tubos, las secciones y otros productos de acero, el alambrón rara vez se utiliza como laminado en caliente para productos finales, pero se fabrican en piezas de máquinas después de pasar por una o más etapas del llamado posprocesamiento, como tratamiento térmico, forja y trefilado en plantas especializadas. Los alambrones generalmente se estiran hasta un diámetro específico antes de someterse a operaciones de forjado u otras operaciones de formación en el procesamiento secundario. En muchos casos, el tamaño de los alambrones antes de someterse a estas operaciones de formación debe ser inferior al tamaño mínimo de 5,5 mm que se puede suministrar laminado.

Generalmente, cada uno de los productos de alambrón se desarrolla prestando la debida atención a su comportamiento en las etapas posteriores al procesamiento. Lo que se requiere para una planta siderúrgica con respecto al alambrón es una buena procesabilidad y el cumplimiento de las propiedades requeridas después del procesamiento. Además, dado que los costos del procesamiento posterior a veces son varias veces superiores al precio del alambrón, es cada vez más importante reducir el costo total de fabricación integrada desde el material de acero hasta el producto final.

También tratado termomecánicamente ( TMT) Las barras de refuerzo de 6 mm, 8 mm y 10 mm necesarias básicamente para la construcción de edificios se producen en las plantas de alambrón.

Lo siguiente generalmente caracteriza los productos de alambrón.

- Los grados de los productos varían ampliamente, desde grados ordinarios estandarizados para aplicaciones generales hasta grados de alta calidad para aplicaciones de gama alta con especificaciones definidas individualmente para cada cliente, principalmente para la industria automotriz y otras industrias manufactureras.

- Los productos de gama alta para aplicaciones relacionadas con la seguridad, como motores de automóviles, sistemas de transmisión y chasis, se utilizan como materiales funcionales y, como tales, deben tener propiedades muy exigentes, como alta resistencia y larga vida útil.

- Los productos de alambrón de acero son productos semiacabados, que rara vez se utilizan como laminados en caliente, y se transforman en productos finales después de un procesamiento secundario e incluso ternario, como forjado, tratamiento térmico y mecanizado.

- Los productos industriales finales para los que se utilizan están sujetos a una dura competencia en el mercado internacional.

- Se requiere que los productos industriales para los que se utilizan minimicen la carga sobre el medio ambiente global durante todo el ciclo de vida.

Al desarrollar un nuevo producto de alambrón de acero teniendo en cuenta lo anterior, se debe prestar atención a cuestiones importantes como las siguientes.

- Si es posible eliminar o simplificar uno o más de los procesos secundarios y ternarios para mejorar la productividad y reducir los costos de fabricación

- Si el nuevo producto mejora la funcionalidad, prolonga la vida útil, reduce el peso o aporta otras ventajas al producto final para el que se utiliza

- Si es posible eliminar las sustancias nocivas para el medio ambiente

Estos requisitos no siempre son compatibles entre sí, y es importante continuar con los pasos de desarrollo basados en una buena comprensión de las condiciones operativas en las etapas de procesamiento, las condiciones de uso y las características del producto final para el que se utilizarán los alambrones y similares. .

Los alambrones se utilizan en una amplia gama de campos industriales. Por lo tanto, deben cumplir determinadas combinaciones de propiedades, como resistencia, ductilidad, conformabilidad en frío, estirabilidad y templabilidad. Además, el mercado actual exige algunas propiedades adicionales en los alambrones que son (i) tolerancias dimensionales y ovalidad de ultra precisión, (ii) menor pérdida de escala, (iii) tolerancias negativas (en peso de la sección), (iv) ninguna variación en dimensiones a lo largo de la longitud del alambrón, (v) propiedades físicas uniformes y (vi) peso uniforme con variación nominal entre el extremo delantero, medio y trasero.

La calidad del alambrón se ha vuelto cada vez más importante en estos días. Para muchas aplicaciones de alambrones, es importante que las superficies de los alambrones no tengan marcas, rayones, cáscaras, grietas, sobrellenados ni partículas de óxido.

El aseguramiento de la calidad en toda la longitud del alambrón después del laminado requiere tiempo y trabajo y, por esta razón, el control de calidad de las palanquillas, los materiales antes del laminado, es de gran importancia. Normalmente, las palanquillas se inspeccionan con equipos de inspección automáticos magnaflux y se acondicionan para eliminar los defectos de la superficie.

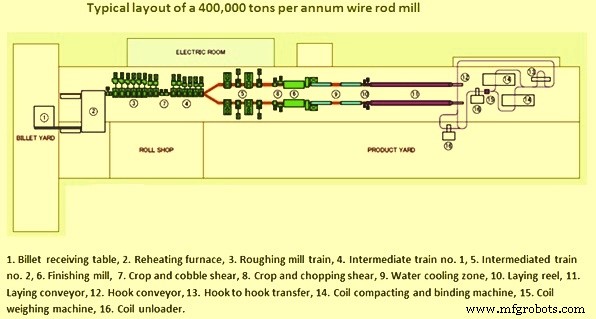

Debido a la gran variedad de requisitos de los alambrones, los laminadores de alambrón generalmente se diseñan teniendo en cuenta la versatilidad. Un laminador de alambrón necesita equipos confiables, consistencia en el proceso, flexibilidad en la producción y minimización de desperdicios. Además, todos los rangos de tamaño, materiales y aleaciones deben laminarse de manera eficiente y con alta productividad en las plantas de alambrón. El molino debe maximizar la productividad a través de la optimización del proceso y mediante la minimización del tiempo de inactividad y la interconexión perfecta de las etapas de producción. El diseño complejo del molino debe optimizarse para garantizar el tiempo necesario para cada paso del proceso, los perfiles de temperatura requeridos y áreas de transferencia eficientes. Un cambio más rápido es la clave para la flexibilidad del molino. El molino debe poder pasar al siguiente pedido sin dejar de procesar el actual y cambiar la línea de un producto a otro prácticamente sin tiempo de inactividad. En la figura 1 se muestra un diseño típico de un molino de alambrón con una capacidad de 400 000 toneladas por año.

Fig. 1 Diseño típico de un laminador de alambrón

Además, es necesario que los laminadores de alambrón puedan lograr una precisión muy alta con cajas de laminación diseñadas para soportar cargas elevadas y requisitos de temperatura cambiantes. La combinación de tecnología de proceso, equipo mecánico, componentes eléctricos y funciones de automatización es un aspecto crucial para el diseño del molino. Estos juntos permiten una amplia gama de condiciones de proceso para las calidades deseadas de los productos de alambrón. También el molino tiene que ser optimizado por el costo. La optimización de costos tiene muchas facetas, incluida la maximización del rendimiento controlado por procesos, la reducción del tiempo de inactividad y los controles de costos de mantenimiento.

Además de cumplir con los requisitos necesarios, el acero utilizado para laminar alambrón puede necesitar suficientes elementos de aleación que puedan fortalecer la austenita durante el laminado en caliente y deteriorar tanto la formabilidad en frío como el límite de trefilado, debido al aumento de la dureza del alambrón. . Por lo tanto, se llevan a cabo costosos tratamientos térmicos (por ejemplo, recocido) para ablandar el alambrón laminado en caliente. Para reducir los costes de producción, mediante la simplificación de todo el proceso, se aplican sistemas de refrigeración controlados en línea, pero son necesarias mejoras adicionales para satisfacer a los clientes. Los productores de alambrón se han pasado a productos de alambrón más sofisticados con tratamiento térmico en línea, así como tecnologías de laminación de precisión basadas en control de tensión más AGC (control automático de calibre). El calentamiento uniforme de las palanquillas y el control de la tensión durante el laminado en caliente se utilizan generalmente para lograr la precisión dimensional requerida, ya que en la práctica es difícil garantizar tolerancias más estrechas por parte de los laminadores de alambrón convencionales durante períodos de producción prolongados.

En los laminadores de alambrón, es normal utilizar rodillos con ranuras. Las secuencias de ranuras comunes en los molinos intermedios son 'óvalo cuadrado' y 'óvalo redondo falso (redondo)'. También está muy extendido el uso de secuencias de "cuadrado de diamante", diamante-diamante y "ranura de caja" aguas arriba en el tren de desbaste. También hay otros tipos de diseños de pases. La secuencia patentada de pases de rodillo ovalado-redondo-redondo de Morgan está diseñada para laminación de alta reducción y para el procesamiento normalizado y termomecánico al mismo tiempo que mejora la calidad de la superficie y prolonga la vida útil del rodillo. El diseño del paso de laminación es para garantizar un alto rendimiento y una calidad adecuada de los alambrones, lo cual es de suma importancia para mantener el costo de producción bajo control.

Para mejorar la productividad, los laminadores de alambrón normalmente se enfocan en minimizar el tiempo de inactividad del laminador. La efectividad de dicho enfoque generalmente se mejora al reducir el tiempo y la necesidad de cambiar los rodillos cuando se van a fabricar nuevas dimensiones finales y nuevos grados y formas de acero. Esto se consigue mejorando el rango de trabajo, también denominado flexibilidad de la serie. Se alcanza una flexibilidad mejorada cuando se lamina una gran cantidad de diferentes grados de acero, con diferentes formas y dimensiones con un cambio mínimo del programa de laminado. Cada grado de acero se caracteriza por su forma específica de flujo de material, como una distribución diferente, al pasar por el espacio entre rodillos. También es necesario reducir el tiempo de puesta en marcha y el tiempo de espera para la temperatura de laminación correcta, según el grado de acero real. Sin embargo, los diferentes ciclos de calentamiento todavía provocan tiempos de inactividad demasiado altos cuando se va a laminar una amplia gama de grados. Para satisfacer las demandas del mercado actual, que incluyen lotes más pequeños y numerosos tipos de aceros, se ha convertido en una necesidad que los trenes de laminación de barras modernos muestren un alto grado de flexibilidad.

Los avances en las tecnologías de producción de alambrón (p. ej., enfriamiento entre hileras, adición de equipos de dimensionamiento después del bloque de acabado convencional, instalaciones mejoradas de enfriamiento controlado) permiten la introducción del laminado de precisión, así como el proceso de control termomecánico (TMCP), ampliando la gama de bajo y alambrón de acero al carbono medio, y fabricación de alambrón adecuado para rutas de producción simplificadas o procesamiento directo.

Mediante tecnologías de laminación de alta precisión, es posible lograr bajas temperaturas de laminación de acabado, además de dimensiones mejoradas del producto (tolerancias). La ubicación del molino de encolado compacto después del bloque de acabado es ventajoso no solo para obtener una mayor productividad, sino también para mejorar las propiedades metalúrgicas. La capacidad de laminar productos a bajas temperaturas hace posible utilizar los beneficios del laminado termomecánico en el refinamiento del grano para aumentar la ductilidad y acortar los procesos de tratamiento térmico posteriores.

Sin embargo, hay varios parámetros que deben tenerse en cuenta en el proceso termomecánico. Estos son (i) la ubicación del equipo de laminación, (ii) la ubicación del enfriamiento por agua, (iii) las velocidades de laminación y (iv) las temperaturas finales de laminación.

Por ejemplo, la introducción de un minibloque ayuda a reducir las temperaturas de laminación final por debajo de 950 °C en un tren de alambrón existente que tiene limitaciones para separar la fuerza y la potencia y, por lo tanto, tiene temperaturas de laminación final superiores a 1000 °C. Sin embargo, es necesaria una distancia adecuada entre el laminador sin torsión y el laminador de tamaño para el uso de refrigeración por agua con el fin de reducir la temperatura del material rodante. La ubicación del molino de encolado es importante para dar tiempo a que la barra se enfríe y se iguale de forma controlada antes de la reducción final, reduciendo así el riesgo de sobrecalentamiento del núcleo de la barra. Esto es crucial para los aceros especiales que son sensibles al engrosamiento del grano a altas temperaturas de acabado.

También se necesita una combinación crítica de tensión y temperatura de acabado para promover una microestructura uniforme. Los procesos de recristalización estáticos y metadinámicos dependen en gran medida de la temperatura y la tensión acumulada. Durante el dimensionamiento de la barra, sin una cantidad suficiente de tensión, el proceso de recristalización no se promueve adecuadamente o se nuclea un número bajo de sitios recristalizados. En consecuencia, pueden producirse granos gruesos localizados.

La introducción del procesamiento termomecánico de alambrón conduce a una mayor velocidad de acabado y un tamaño de grano austenítico más fino. La consecuencia es que se utilizará un patrón de enfriamiento diferente a lo largo del transportador debido a un comportamiento diferente de transformación y superposición de envolturas (acumulación de bobinas en la capa de bucle). En este sentido, los modelos matemáticos capaces de predecir la evolución de la austenita durante la laminación en caliente y el enfriamiento controlado de alambrón, pueden aplicarse de manera efectiva, junto con los datos tecnológicos y de planta actuales, para predecir el efecto de la configuración de la planta, las prácticas de laminación y enfriamiento en la evolución y uniformidad. de microestructura de alambrón.

Propiedades metalúrgicas superiores

Con el molino reductor y dimensionador de alambrón ubicado entre el bloque de acabado y el cabezal de colocación, las zonas de ecualización y enfriamiento por agua brindan temperaturas de entrada controladas, que pueden ser tan bajas como 750 °C, para lograr una estructura de grano fino. Las propiedades mejoradas resultantes pueden reducir o eliminar los costosos procesos de recocido aguas abajo. Varios grados de acero pueden beneficiarse del laminado a baja temperatura como se indica a continuación.

- En el caso de varillas desgastadas en frío, los beneficios incluyen el requisito de menos pelado, lo que reduce las pérdidas. Peeling, las pérdidas de material se pueden reducir hasta en un 30 % para ciertos aceros inoxidables y productos de titanio. Además, la formabilidad mejorada y la excelente tolerancia pueden resultar en un ahorro de desechos de hasta un 50 % para los procesos posteriores, como la fabricación del perno.

- En el caso de los alambrones de acero para resortes, los beneficios incluyen la reducción de la formación de martensita, particularmente en alambrones de diámetros pequeños. También en este tipo de alambrón hay menos requisitos de tratamiento térmico previo al estirado frecuente.

- En el caso de los alambrones con calidad de electrodo, los beneficios incluyen una microestructura refinada que permite una mejor estirabilidad y un tamaño de grano más fino que suprime la formación de martensita.

- En el caso de alambrón de calidad de acero para rodamientos, los beneficios incluyen la formación de una microestructura pseudoesferoidizada con carburos finos y bien dispersos. También evita la mayoría de los recocidos esferoidizados aguas abajo, eliminando o reduciendo totalmente las temperaturas y los tiempos de remojo. También reduce la templabilidad, lo que elimina la formación de martensita.

- En el caso de alambrón de calidad para trefilado, el procesamiento a bajas temperaturas a través del molino reductor y dimensionador puede brindar varias ventajas a la planta de trefilado posterior. Estos son (i) mejor descascarillado mecánico, con rotura uniforme de la cascarilla, reducción de martensita en la superficie de la barra y disminución de las roturas de alambre, (ii) uniformidad de tensión mejorada como resultado de una excelente tolerancia de tamaño y ovalidad, (iii) mayor vida útil del troquel, con mejor lubricación e incluso estirado, y (iv) configuración optimizada del troquel con tamaños de varilla no estándar a través del laminado de tamaño libre.

Muchos laminadores de alambrón de hoy en día tienen sistemas de medición de calibre en línea y procedimientos de ajuste de separación en línea. Estos sistemas permiten estar en la dimensión del primer alambrón laminado y tener un control total del laminado sin necesidad de laminar barras de prueba.

En las plantas de alambrón, los métodos tradicionalmente disponibles para detectar defectos superficiales son rudimentarios e incluyen grabado y limado, pruebas de recalcado, pruebas visuales, etc. el duro entorno en el que tiene que trabajar el personal de control de calidad. Los consumidores de productos de alambre laminado en caliente siempre exigen una mejor calidad superficial. Los esfuerzos para mejorar la calidad del producto enviado necesariamente se han alejado de la mera inspección y se han dirigido hacia la mejora del proceso.

Escondidos dentro de los procesos de fusión y laminación, son fuentes potenciales de defectos superficiales. Encontrarlos requiere ingenio. Cualquiera que esté familiarizado con la mejora de procesos comprende la importancia de una buena variable de respuesta mediante la cual se puedan medir de forma fiable los efectos de los cambios en el proceso.

Hace poco bien y con frecuencia mucho daño ajustar las variables del proceso cuando no hay una forma clara de medir los resultados del cambio. Dadas las condiciones del molino descritas anteriormente, la variable de respuesta para la calidad de la superficie ha sido difícil de alcanzar, pero un sistema de inspección de superficie de corrientes de Foucault en línea se ha mostrado prometedor. Es el único método disponible en la actualidad para detectar posibles problemas de producción antes de que provoquen graves pérdidas de calidad y materiales al mismo tiempo. Este método también lleva a cabo una detección fiable de defectos en el producto laminado. Ha demostrado ser un dispositivo muy útil para encontrar muchos tipos de defectos superficiales en bobinas de alambrón laminado en caliente. Todavía no está claro si puede detectar costuras muy enrolladas. Aún más impresionante, sin embargo, ha sido su capacidad para indicar los efectos de cambios deliberados o no planificados en los procesos que produjeron la bobina.

Proceso de manufactura

- Tipos y usos del alambre de molibdeno

- Tipos y aplicaciones de alambres de titanio

- ¿Qué son los trenes de laminación y sus tipos?

- 5 Beneficios y aplicaciones de las máquinas de electroerosión por hilo

- Epoxi RM511A - Varilla

- Aleación 3 (C17510) TB00 Varilla y barra

- Aleación 3 (C17510) TD04 Varilla y barra

- UGI 4362 Barras recocidas, laminadas en caliente, barras torneadas y alambrón

- AMPCO® 8 Varillas extruidas y estiradas

- UGI® 4062 recocido en solución, barras laminadas en caliente y alambrón

- Diferencias y aplicaciones de electroerosión por penetración y electroerosión por hilo