Carbonización de carbón para la producción de coque metalúrgico

Carbonización de carbón para la producción de coque metalúrgico

La carbonización del carbón también se conoce como coquización del carbón. El proceso consiste en la descomposición térmica de carbones ya sea en ausencia de aire o en atmósfera controlada para producir un residuo carbonoso conocido como coque.

La carbonización del carbón se puede llevar a cabo en los siguientes tres rangos de temperatura.

- La carbonización a baja temperatura normalmente se lleva a cabo en el rango de temperatura de 500 °C a 700 °C. En este tipo de carbonización, los rendimientos de productos líquidos son más altos y hay un rendimiento de productos gaseosos más bajo. El coque producido tiene mayor contenido de materia volátil y se quema libremente.

- La carbonización a temperatura media se realiza en un rango de temperatura de alrededor de 800 grados C. Esta carbonización produce coque blando sin humo. Los subproductos producidos son similares en características a la carbonización a alta temperatura. La carbonización a temperatura media rara vez se practica en estos días.

- La carbonización a alta temperatura se lleva a cabo a una temperatura superior a los 900 grados C. Esta carbonización proporciona un mayor rendimiento de productos gaseosos y un menor rendimiento de productos líquidos. Esta carbonización produce coque duro y normalmente se emplea para la producción de coque metalúrgico a partir de carbones de coque.

Proceso de carbonización del carbón

La transformación del carbón en coque tiene lugar a medida que se calienta el carbón. Cuando se alcanza el estado de fusión, la capa de carbón calentado se ablanda y se fusiona. Desde aproximadamente 375 °C hasta 475 °C, el carbón se descompone para formar una capa de plástico. Las reacciones de destilación destructivas proceden rápidamente en la capa plástica con evolución de productos volátiles. A aproximadamente 475 °C a 600 °C, hay una marcada evolución de alquitrán y compuestos de hidrocarburos aromáticos. El gas y el vapor condensable quedan atrapados en la masa plástica y, a medida que se expanden, tienden a hincharla. A medida que avanzan las reacciones y aumenta la temperatura de la zona fundida, la plasticidad del carbón disminuye. Con el calentamiento continuo y la evolución del gas, la capa fundida se resolidifica gradualmente en semicoque que tiene una estructura típica de coque celular. El coque en esta etapa todavía contiene materia volátil sustancial. A medida que la temperatura aumenta más allá de los 600 grados C, la reacción de destilación destructiva continúa con la evolución de gas y un poco de alquitrán. La estabilización del coque tiene lugar a medida que la temperatura aumenta de 600 °C a 1100 °C. Esto se caracteriza por la contracción de la masa de coque, el desarrollo estructural del coque y el desprendimiento final de hidrógeno. En esta etapa tienen lugar las reacciones finales. Estas reacciones separan el hidrógeno de hidrocarburos extremadamente complejos y de alto peso molecular. Con el aumento de la temperatura, la masa de coque se contrae con el desarrollo de grietas por contracción.

El mecanismo de apelmazamiento

Cuando los carbones de coque se carbonizan, primero se forma la masa plástica del isótropo óptico y, a continuación, se forman gradualmente cristales líquidos nemáticos laminares. Esta fase polimérica se llama mesofase. Esta es la fase intermedia entre el carbón fluido isotrópico y el semicoque anisotrópico sólido formado finalmente a partir de la mesofase, y tiene propiedades que son intermedias entre los sólidos y los líquidos. Si la fluidez de la fase intermedia es bastante alta, la mesofase se fusiona inmediatamente en una sola unidad más grande. En un rango de temperatura creciente, la mesofase se forma continuamente, crece en tamaño y finalmente se toca entre sí. Por lo tanto, la mesofase puede solidificarse y convertirse de carbón de coque en una textura óptica anisotrópica de coque.

Historia de los carbones coquizables

El coque se producía en la antigua China según fuentes históricas que datan del siglo IV. El pueblo chino utilizó por primera vez coque para calentarse y cocinar a más tardar en el siglo IX. En 1709 se estableció en Gran Bretaña un alto horno alimentado con coque para producir hierro fundido. , A principios del siglo XVIII, el coque se fabricaba quemando carbón en montones sobre el suelo de tal manera que solo se quemaba la capa exterior, dejando el interior de la pila en un estado carbonizado.

El proceso 'Hearth' de fabricación de coque, utilizando carbón en trozos, continuó utilizándose en muchas áreas durante la primera mitad del siglo XIX. Este proceso era similar al de la quema de carbón, pero utilizando un montón de carbones cubiertos con polvo de coque en lugar de un montón de madera preparada, cubierta con ramitas, hojas y tierra.

Esto condujo posteriormente al desarrollo de hornos de colmena de diferentes formas y tamaños para satisfacer las crecientes demandas de coque duro para la fundición de hierro.

Hornos colmena

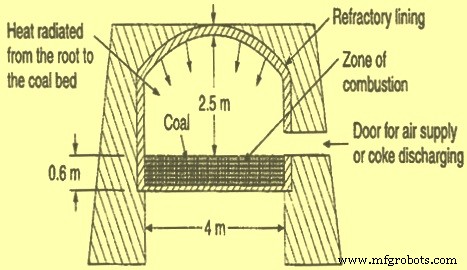

Un horno de colmena es una cámara de ladrillo refractario simple construida con un techo arqueado de modo que la forma interior es la de una colmena antigua. Sus dimensiones suelen ser de 4 m de ancho y 2,5 m de alto. Los hornos de colmena generalmente se construyen en filas, un horno al lado de otro con paredes comunes entre los hornos vecinos. Tal fila de hornos se denomina batería. Una batería generalmente consta de muchos hornos, a veces cientos, en fila. La sección transversal típica de un horno de colmena se muestra en la figura 1.

Fig. 1 Sección transversal típica de un horno de colmena

Las vías del tren para llevar el carbón a los hornos corrían a lo largo de la parte superior; y otras vías férreas para el manejo de los vagones de coque corrían junto a los hornos. El techo tiene un agujero para cargar el carbón u otra leña desde la parte superior. El orificio de descarga se proporciona en la circunferencia de la parte inferior de la pared.

El carbón se carga en un horno vacío a través del orificio en el vértice de la cúpula. Forma una pila en forma de cono que se nivela a una capa uniforme por medio de un rastrillo que se pasa a través de la puerta para producir una capa uniforme de aproximadamente 600 mm a 900 mm de profundidad.

El proceso de carbonización se inicia mediante el calor retenido en las paredes del horno por la carga anterior de carbón. Casi inmediatamente después de la carga, se produce a partir del carbón gas que consiste en materia volátil. El aire para la combustión se admite a través de una abertura en la parte superior de la puerta del horno oa través de una puerta lateral. El inicio de la carbonización produce materia volátil que se quema dentro de la puerta lateral parcialmente cerrada. La carbonización procede de arriba hacia abajo. El calor es suministrado por la materia volátil en combustión, por lo que no se recuperan subproductos. Se permite que los gases de escape escapen a la atmósfera.

El tiempo de coquización, que depende en gran medida de la profundidad de la capa de carbón, oscila entre 48 y 72 horas. A medida que avanza la coquización, el volumen de gas desprendido disminuye, y el tamaño de la abertura en la puerta se reduce correspondientemente mediante la introducción de ladrillos en la abertura superior. Esto regula la cantidad de aire y evita la entrada de un volumen excesivo de aire que, de lo contrario, quemaría parte del coque y podría ser suficiente para enfriar también el horno.

El coque caliente se apaga con agua y se descarga manualmente a través de la puerta lateral. Cuando se completa la coquización, se abre la puerta y el coque blanco caliente se extingue mediante un chorro de agua dirigido a través de la abertura. Luego, el coque enfriado se retira manualmente del horno y se carga en vagones de tren para su transporte. Las paredes y el techo retienen suficiente calor para iniciar la carbonización de la siguiente carga.

Cuando el carbón se quema en un horno de coque, las impurezas del carbón que aún no se han eliminado en forma de gases se acumulan para formar escoria, que es efectivamente un conglomerado de las impurezas eliminadas. Dado que no es el producto de coque deseado, la escoria se desecha o se utiliza como ingrediente en la fabricación de ladrillos, mezcla de cemento e incluso como fertilizante.

Los hornos nuevos se calientan calentándolos con carbón o madera antes de cargarlos.

La coquización de la colmena es ahora un proceso obsoleto debido a la pequeña cantidad que fabricaba y la gran cantidad de contaminación que producía. Sin embargo, todavía se está utilizando.

Subproducto de baterías de hornos de coque

La cantidad máxima de producción mundial de coque proviene de estas baterías. El carbón de estas baterías se carboniza en ausencia de aire y estas baterías funcionan con presión positiva en los hornos. El proceso de fabricación de coque en estas baterías de hornos de coque se denomina fabricación de coque de subproductos, ya que el gas de escape se recolecta y se envía a la planta de subproductos donde se recuperan varios subproductos. La mayoría de los subproductos de las baterías de los hornos de coque se integran en una planta siderúrgica con el propósito de generar gas para hornos de coque.

Los detalles de la fabricación de coque en baterías de hornos de coque de subproductos y la planta de subproductos de hornos de coque se proporcionan en artículos separados en los enlaces http://www.ispatguru.com/coke-making-in-byproduct-coke-oven-batteries/ y http:// www.ispatguru.com/coke-oven-by-product-plant/.

Baterías de hornos de coque sin recuperación

En las baterías de hornos de coque sin recuperación, el carbón se carboniza en grandes cámaras de horno. El proceso de carbonización tiene lugar desde arriba por transferencia de calor radiante y desde abajo por conducción de calor a través del piso de la suela. El aire primario para la combustión se introduce en la cámara del horno a través de varios puertos ubicados por encima del nivel de carga en las puertas del lado del empujador y del lado del coque del horno. Los gases parcialmente quemados salen de la cámara superior a través de los pasajes de la "esquina inferior" en la pared del horno y entran en la única salida de humos, calentando así la suela del horno. Los gases quemados se acumulan en un túnel común y salen a través de una chimenea que crea una corriente de aire natural en el horno. Dado que los subproductos no se recuperan, el proceso se denomina fabricación de coque sin recuperación. En estas baterías, por lo general, el gas residual sale a una caldera de recuperación de calor residual que convierte el exceso de calor en vapor para la generación de energía, por lo que este proceso también se denomina fabricación de coque de recuperación de calor. Los detalles de la fabricación de coque en baterías de hornos de coque sin recuperación se proporcionan en un artículo separado en el enlace http://www.ispatguru.com/non-recovery-coke-ovens-battery/.

Proceso de manufactura

- Consideraciones para el mecanizado suizo de alta producción

- ¿Está lista la impresión 3D para la producción de piezas finales?

- Proceso Finex para la Producción de Hierro Líquido

- Laminación de hendiduras para la producción de barras

- Recuperación de amoníaco durante la producción de coque a partir de carbón coquizable

- Serie diseñada para la línea de producción automotriz

- 3 consejos prácticos para acelerar la fabricación

- Prácticas de trazabilidad para la producción de fundición

- Maquinaria VMC para producción y eficiencia

- Taiwán CNC CMM para producción de alta calidad

- Medición CMM de Taiwán para la producción en todo el mundo