Recuperación de Calor Residual

Recuperación de calor residual

El calor residual es el calor que se genera en un proceso debido a la combustión de un combustible o debido a una reacción química y luego se descarga al medio ambiente sin tener un uso práctico. Las fuentes de calor residual incluyen los gases de combustión calientes descargados a la atmósfera, los gases de proceso, las pérdidas por conducción, convección y radiación de los equipos y los productos calentados que salen de varios procesos industriales (coque caliente, metal caliente, acero líquido y productos laminados en caliente, etc.) y la transferencia de calor de las superficies calientes del equipo (calor transferido al agua de enfriamiento).

La valorización del calor residual consiste en la captación y reutilización del calor residual de los procesos industriales para calefacción o para generar trabajo mecánico o eléctrico. Los usos típicos incluyen el precalentamiento del aire de combustión, el precalentamiento del gas combustible, el precalentamiento del agua de alimentación de calderas, el precalentamiento de materias primas, la generación de vapor de proceso y la producción de vapor para la generación de energía, etc. La idea básica detrás de la recuperación del calor residual es tratar de recuperar cantidades máximas de calor en la planta y reutilizarlo tanto como sea posible, en lugar de simplemente liberarlo al medio ambiente (aire o un río cercano).

El calor residual es intrínseco a todos los procesos de fabricación. Durante los procesos de fabricación industrial, alrededor del 20 % al 50 % de la energía consumida se pierde en última instancia a través del calor residual contenido en las corrientes de gases y líquidos de escape calientes, así como a través de la conducción, convección y radiación de calor desde la superficie de los equipos calientes. así como de los productos calentados. La recuperación del calor residual es un enfoque alternativo valioso para mejorar la eficiencia energética general de los hornos industriales. La eficiencia energética que se puede lograr a través de la recuperación del calor residual normalmente está en el rango del 10 % al 50 %.

El hecho esencial no es la cantidad de calor, sino su valor. El mecanismo para recuperar el calor no utilizado depende de la temperatura de los fluidos de calor residual y de la economía involucrada. Las tecnologías de recuperación de calor residual reducen con frecuencia los costos operativos de las instalaciones al aumentar su productividad energética. El calor residual capturado y reutilizado es un sustituto libre de emisiones de los costosos combustibles o electricidad adquiridos.

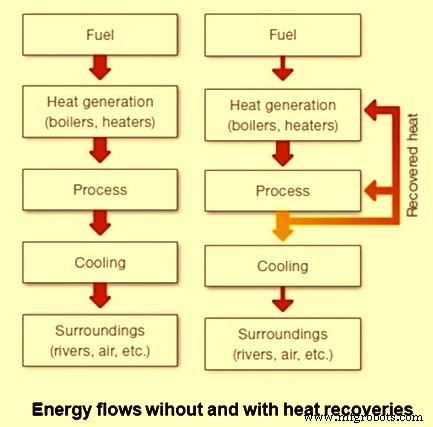

La figura 1 muestra el flujo de energía típico sin y con recuperación de calor.

Fig. 1 Flujo de energía típico sin y con recuperación de calor

Los tres componentes esenciales que son necesarios para la recuperación del calor residual son:(i) una fuente accesible de calor residual, como los gases de escape de la combustión, los gases de escape del proceso, los gases calientes de los hornos, el agua de la torre de refrigeración, etc., (ii) una tecnología de recuperación como el regenerador , recuperador, economizador, caldera de calor residual, generador termoeléctrico, etc., y (iii) un uso de la energía recuperada, como el precalentamiento del agua de alimentación de la caldera, las materias primas y el precalentamiento del aire de combustión, la generación de vapor o energía eléctrica, y el precalentamiento de gases de combustión de bajo valor calorífico como gas de alto horno, etc.

Equipos de recuperación de calor residual

Hay varios equipos de recuperación de calor que se utilizan en una planta de acero. Los principales entre ellos se dan a continuación. Los intercambiadores de calor se usan más comúnmente para transferir calor de los gases de escape de combustión al aire de combustión que ingresa al horno. Dado que el aire de combustión precalentado entra en el horno a una temperatura más alta, el combustible necesita suministrar menos energía. Las tecnologías típicas utilizadas para el precalentamiento del aire se indican a continuación.

- Recuperadores:los recuperadores recuperan el calor residual de los gases de escape en aplicaciones de temperatura media a alta. Los recuperadores pueden basarse en el principio de transferencia de calor por radiación, convección o combinaciones. Los recuperadores están construidos con materiales metálicos o cerámicos. Los recuperadores metálicos se utilizan en aplicaciones con temperaturas por debajo de los 1050 °C, mientras que la recuperación de calor a temperaturas más altas se adapta mejor a los recuperadores de tubos cerámicos que pueden operar con temperaturas del lado caliente de hasta 1500 °C y temperaturas del lado frío de aproximadamente 950 °C.

- Regeneradores:los regeneradores consisten en dos cámaras de ladrillos a través de las cuales fluye aire caliente y frío alternativamente. A medida que los escapes de combustión pasan a través de una cámara, los ladrillos absorben calor del gas de combustión y aumenta su temperatura. Después de que los ladrillos toman calor, el flujo se cambia para que el aire de combustión entrante pase a través del trabajo de verificación caliente, que transfiere calor al aire de combustión que ingresa al horno. Se utilizan un mínimo de dos cámaras de modo que mientras una absorbe calor de los gases de escape, la otra transfiere calor al aire de combustión. La dirección del flujo de aire se altera en un intervalo fijo de tiempo. Los regeneradores son especialmente adecuados para aplicaciones de alta temperatura con escapes sucios. Una desventaja importante es el gran tamaño y los costos de capital, que son significativamente mayores que los costos de los recuperadores.

- Precalentadores de aire pasivos:estos son dispositivos de recuperación de calor de gas a gas para aplicaciones de temperatura baja a media donde se requiere evitar la contaminación cruzada entre las corrientes de gas. Los precalentadores pasivos suelen ser de dos tipos, a saber (i) el tipo de placa y (ii) el tipo de tubería de calor. El precalentador tipo placa consta de múltiples placas paralelas que crean canales separados para las corrientes de gas frío y caliente. Los flujos fríos y calientes se alternan entre las placas y permiten áreas significativas para la transferencia de calor. El intercambiador de calor de tubos de calor consta de varios tubos con extremos sellados. Cada tubería contiene una estructura de mecha capilar que facilita el movimiento del fluido de trabajo entre los extremos caliente y frío de la tubería. Los gases calientes pasan por un extremo de la tubería de calor, lo que hace que el fluido de trabajo dentro de la tubería se evapore. Los gradientes de presión a lo largo de la tubería hacen que el vapor caliente se mueva hacia el otro extremo de la tubería, donde el vapor se condensa y transfiere calor al gas frío. Luego, el condensado regresa al lado caliente de la tubería a través de la acción capilar.

- Quemadores recuperativos o regenerativos:los quemadores que incorporan sistemas recuperativos o regenerativos tienen un diseño y una construcción más simples y compactos que los recuperadores o regeneradores independientes. Estos sistemas proporcionan una mayor eficiencia energética en comparación con los quemadores que funcionan con aire ambiente. Un quemador autorrecuperable incorpora superficies de intercambio de calor como parte del diseño del cuerpo del quemador para capturar la energía del gas de combustión que sale, que vuelve a atravesar el cuerpo. Los quemadores autorregenerativos pasan los gases de escape a través del cuerpo del quemador hacia una caja de medios refractarios y funcionan en pares de manera similar a un regenerador. Por lo general, los sistemas de quemadores recuperativos tienen menos área de intercambio de calor y los sistemas de quemadores regenerativos tienen una masa menor que las unidades independientes. Por lo tanto, su recuperación de energía es menor, pero sus costos más bajos y la facilidad de actualización los convierten en una alternativa atractiva para la recuperación de energía.

- Intercambiadores de calor de carcasa y tubos:cuando el medio que contiene el calor residual es un líquido o un vapor que calienta otro líquido, normalmente se utiliza el intercambiador de calor de carcasa y tubos, ya que ambas rutas deben sellarse para contener las presiones de sus respectivos fluidos. . La coraza contiene el haz de tubos y, por lo general, deflectores internos, para dirigir el fluido de la coraza sobre los tubos en múltiples pases. La coraza es inherentemente más débil que el tubo, por lo que el fluido a mayor presión circula en los tubos mientras que el fluido a menor presión fluye a través de la coraza. Cuando un vapor contiene el calor residual, por lo general se condensa, cediendo su calor latente al líquido que se está calentando. En esta aplicación, el vapor está contenido casi invariablemente dentro de la cubierta. Si se intenta lo contrario, la condensación de vapores dentro de tubos paralelos de pequeño diámetro provoca inestabilidades de flujo. Los intercambiadores de calor de tubos y corazas están disponibles en una amplia gama de tamaños estándar con muchas combinaciones de materiales para los tubos y las corazas.

- Intercambiador de calor o economizador de tubos con aletas:el intercambiador de calor de tubos con aletas se utiliza para recuperar el calor de los gases de escape de baja a media temperatura para calentar líquidos. Las aplicaciones incluyen el precalentamiento del agua de alimentación de calderas y líquidos de proceso calientes, etc. El tubo con aletas consta de un tubo redondo con aletas adjuntas que maximizan el área superficial y las tasas de transferencia de calor. El líquido fluye a través de los tubos y recibe calor de los gases calientes que fluyen por los tubos. Un intercambiador de tubos con aletas en el que los gases de escape de la caldera se utilizan para el precalentamiento del agua de alimentación se suele denominar economizador de caldera.

- Caldera de calor residual:la caldera de calor residual es una caldera acuotubular que utiliza gases de escape de temperatura media a alta para generar vapor. Las calderas de calor residual están disponibles en una variedad de capacidades que permiten tomas de gas que van desde 30 a 25000 Cum/min. En los casos en que el calor residual no es suficiente para producir los niveles deseados de vapor, se suelen agregar quemadores auxiliares o un posquemador para obtener una mayor producción de vapor. El vapor se puede producir para fines de proceso o para la generación de energía. La generación de vapor sobrecalentado normalmente necesita la adición de un sobrecalentador externo a la caldera.

- Precalentamiento de la carga:se refiere al uso del calor residual que sale de un sistema para precalentar la carga que ingresa al sistema. El ejemplo más común es el precalentamiento del agua de alimentación de la caldera, donde un economizador transfiere el calor de los gases de escape de combustión calientes al agua que ingresa a la caldera. Otras aplicaciones utilizan la transferencia de calor directa entre los gases de escape de la combustión y los materiales sólidos que ingresan a los diferentes hornos.

- Bombas de calor:el calor residual a veces está disponible a una temperatura más baja que el requisito de carga potencial. En tal caso, se necesita mejorar el calor residual. La mejora del calor residual se refiere a aumentar el nivel de energía de una corriente de calor residual para que pueda desempeñar una función útil que, de otro modo, podría lograrse. Esto se logra mediante el uso de bombas de calor o mediante compresión directa de vapor donde el calor residual está disponible en forma de vapor. La mayoría de las bombas de calor funcionan según el principio del ciclo de compresión de vapor. En este ciclo, la sustancia circulante se separa físicamente de las corrientes fuente (calor residual, con una temperatura de Tin) y usuario (calor a utilizar en el proceso, Tout), y se reutiliza de forma cíclica, por lo que se denomina ciclo cerrado. bomba de calor.

Los beneficios del calor residual se pueden clasificar en términos generales en dos categorías, a saber, (i) beneficios directos, (ii) beneficios indirectos.

- Los beneficios directos se reflejan en la reducción del consumo de los recursos y utilidades y también de los costes operativos, ya que la recuperación del calor residual mejora la productividad energética del proceso y tiene un efecto directo en la eficiencia del proceso. En el escenario actual del cambio climático global, el mayor beneficio de la recuperación de calor residual es que es una fuente de energía libre de gases de efecto invernadero.

- Los beneficios indirectos de la recuperación del calor residual son la reducción de la contaminación ambiental, la reducción del consumo de energía para usos auxiliares y la reducción del tamaño de los equipos. La recuperación del calor residual reduce el consumo de combustible, lo que conduce a una reducción de los gases de combustión producidos. Esto da como resultado una reducción en el tamaño de los equipos de todos los equipos de manejo de gas combustible, como ventiladores, chimeneas, ductos, quemadores, etc. La reducción en el tamaño de los equipos brinda beneficios adicionales en forma de reducción en el consumo de energía auxiliar como electricidad para ventiladores, bombas, etc.>.

Los otros aspectos del sistema de recuperación de calor residual son la necesidad de espacio adicional, capital y costos operativos que deben justificarse a partir de los beneficios obtenidos en términos de calor recuperado.

Las tecnologías de recuperación de calor residual, aunque actualmente se emplean en diversos grados en muchos lugares de las plantas siderúrgicas, enfrentan barreras técnicas y económicas que impiden sus aplicaciones más amplias. Aunque muchas de las tecnologías ya están bien desarrolladas para la recuperación de calor residual (p. ej., recuperadores y regeneradores, etc.), existe el desafío de que estas tecnologías no siempre son económicas para una aplicación determinada (p. ej., aplicaciones con flujos de escape sucios).

Hay muchas barreras que afectan la economía y la eficacia de los equipos de recuperación de calor e impiden su instalación más amplia. Muchas de estas barreras están interrelacionadas, pero generalmente se pueden categorizar como relacionadas con el costo, las restricciones de temperatura, la composición química, las especificaciones de la aplicación y la inaccesibilidad/transportabilidad de las fuentes de calor.

Las prácticas actuales que se están adoptando para la recuperación del calor residual muestran que el calor residual normalmente se recupera de fuentes de calor residual limpias y de alta temperatura en sistemas de gran capacidad. Por lo tanto, existen oportunidades disponibles para optimizar los sistemas existentes, desarrollar tecnologías para sistemas químicamente corrosivos, recuperar calor de fuentes de calor no fluidas y recuperar calor residual a baja temperatura.

Si bien la economía a menudo limita la viabilidad de la recuperación del calor residual a baja temperatura, existen varias aplicaciones en las que el calor residual de baja calidad se ha recuperado de manera rentable para su uso en instalaciones industriales. Una gran cantidad de calor residual industrial está disponible solo en el rango de baja temperatura. Por ejemplo, los sistemas de combustión, como las calderas, utilizan con frecuencia tecnologías de recuperación que expulsan gases en un rango de temperatura de 120 °C a 150 °C. Además, se pueden encontrar grandes cantidades de calor residual en el agua de refrigeración industrial y el aire de refrigeración. Una planta siderúrgica integrada en Japón ha instalado una planta de generación de energía con una capacidad de 3,5 MW que utiliza agua de refrigeración a solo 98 °C.

En el caso de los gases de escape de la combustión, se puede recuperar una cantidad sustancial de calor si el vapor de agua contenido en los gases se enfría a temperaturas más bajas. Los límites mínimos de temperatura de alrededor de 120 °C a 150 °C se emplean con frecuencia para evitar que el agua de los gases de escape se condense y deposite sustancias corrosivas en la superficie del intercambiador de calor. Sin embargo, el enfriamiento adicional de los gases de combustión podría aumentar significativamente la recuperación de calor al permitir que se recupere el calor latente de la vaporización. Este calor latente comprende una parte significativa de la energía contenida en los gases de escape. Las tecnologías que pueden minimizar el ataque químico mientras enfrían los gases de escape por debajo del punto de condensación pueden lograr aumentos significativos en la eficiencia energética mediante la recuperación del calor latente de la evaporación.

En la actualidad, la recuperación de calor a baja temperatura enfrenta al menos tres desafíos, a saber, (i) la corrosión de la superficie del intercambiador de calor, (ii) las grandes superficies de intercambio de calor requeridas para la transferencia de calor y (iii) encontrar un uso para el calor a baja temperatura.

Hay tecnologías disponibles que pueden enfriar los gases por debajo de las temperaturas del punto de rocío para recuperar el calor residual a baja temperatura. Estas tecnologías incluyen economizadores profundos, recuperación de condensación por contacto indirecto, recuperación de condensación por contacto directo y condensadores de membrana de transporte desarrollados recientemente. La comercialización de estas tecnologías se ha visto limitada debido a los altos costos y porque las instalaciones carecen de un uso final para el calor recuperado. Cuando las instalaciones carecen de un uso final para el calor residual, algunas han encontrado otros medios para la recuperación, incluidas las bombas de calor y la generación de energía a baja temperatura. El uso de estas tecnologías también suele verse limitado por restricciones económicas.

Proceso de manufactura

- Papelera inteligente

- Técnicas de disipación de calor

- PCB del disipador de calor

- ¿Qué son los residuos ambientales?

- ¿Qué es la madera tratada térmicamente?

- 15 Capítulo 6:Tratamiento térmico

- Proceso de tratamiento térmico del acero.

- 3 etapas del proceso de tratamiento térmico

- Tratamiento térmico de aluminio y aleaciones de aluminio

- Tratamiento térmico de cobre y aleaciones de cobre.

- Métodos de recuperación de energía:sistema enfriado por aire frente a sistema enfriado por agua