Tipos de Quemadores en Hornos de Recalentamiento

Tipos de quemadores en hornos de recalentamiento

En la actualidad, la industria siderúrgica se enfrenta a importantes desafíos de reducción continua de las emisiones ambientales al tiempo que mejora la viabilidad económica de los procesos. El recalentamiento de los hornos debido a su alto consumo de energía es un área en la que se necesita la atención de la industria siderúrgica. Son equipos importantes que contribuyen a la productividad y eficiencia energética de la planta siderúrgica.

Los hornos de recalentamiento modernos son hornos de viga móvil donde las vigas levantan el material de acero de carga (palanquillas, tochos o losas) dentro del horno y lo mueven a la siguiente posición. El calentamiento se realiza en estos hornos mediante la quema directa del combustible tanto desde arriba como desde abajo del material de carga de acero, utilizando quemadores de techo (para calentar el techo que luego irradia el calor al material de carga de acero) y/o quemadores de llama larga ( paredes laterales y/o pared frontal). Los combustibles comunes utilizados en los hornos de recalentamiento son gas mixto de bajo poder calorífico (gas de alto horno mezclado con el gas de horno de coque y el gas convertidor), gas de horno de coque, petróleo pesado, material pesado con bajo contenido de azufre (LSHS) o gas natural.

Los parámetros importantes para un horno de recalentamiento incluyen el sistema de combustión que consiste en el combustible utilizado, el suministro y la condición tecnológica del aire de combustión, los quemadores y su ubicación para una distribución adecuada del calor, el precalentamiento del aire de combustión y el gas combustible, el sistema de recuperación de calor residual, relación aire-combustible, control del tiro del horno, sistema de escape del horno y sistema de medición y control de los parámetros del horno. El sistema de combustión del horno, además de respaldar el nivel de productividad requerido del horno, garantiza la utilización eficiente de la entrada de calor, menores pérdidas de calor, recuperación eficiente del calor residual, daño mínimo a los refractarios del horno y menor generación de gases de efecto invernadero, especialmente NOx. El sistema de combustión del horno también garantiza una atmósfera del horno que minimiza la formación de incrustaciones en la superficie del acero.

Los sistemas de recuperación de calor se han utilizado ampliamente en las plantas siderúrgicas para reducir las pérdidas de calor de los gases de escape de los hornos de recalentamiento. Como la pérdida de calor de los gases de escape representa el alto porcentaje de pérdida térmica, se mejora la eficiencia del horno y se reduce el consumo de combustible mediante el uso del sistema de recuperación de calor. Normalmente se emplean dos tipos de sistemas de recuperación de calor, a saber, el sistema centralizado y el sistema distribuido. El sistema de recuperación de calor centralizado precalienta el aire de combustión con un recuperador de metal por el calor de los gases de escape y actualmente es de uso generalizado. Sin embargo, la temperatura máxima del aire precalentado que se puede alcanzar con este método es de alrededor de 600 °C con una temperatura del horno de alrededor de 1300 °C debido a las limitaciones de temperatura del material. El sistema de recuperación de calor distribuido consiste en un sistema de quemador regenerativo de tipo de conmutación con el uso de bolas de cerámica (generalmente alúmina) como medio regenerativo. Proporciona aire precalentado a mayor temperatura que el del sistema centralizado.

Los quemadores utilizados en los hornos de recalentamiento constituyen uno de los aspectos importantes que deciden la eficiencia energética del horno de recalentamiento. Diferentes especificaciones de acero requieren diferentes perfiles de temperatura en el horno de recalentamiento. Por lo tanto, para la distribución adecuada del calor dentro del horno, es importante que los quemadores tengan flexibilidad para que el personal operativo pueda adaptar los parámetros de combustión para adaptarse a las diversas condiciones del proceso. Los quemadores deben tener una relación de reducción adecuada, capacidades bajas de NOx y alta eficiencia.

La disposición de los quemadores en un horno de recalentamiento también es muy importante para las características de calentamiento del horno. Según la posición de los quemadores en el horno, las disposiciones se clasifican en tres métodos de calentamiento, a saber, (i) uso de quemadores de flujo axial en la pared frontal, (ii) uso de quemadores laterales en las paredes laterales y (ii) uso de quemadores planos Quemadores radiantes de llama en el techo. Cada método de calentamiento tiene sus propias características. Se adopta un método de calentamiento particular o una combinación de métodos de calentamiento para que un horno de recalentamiento se adapte a las condiciones locales de la planta siderúrgica. En las plantas siderúrgicas donde se dispone de múltiples combustibles, los quemadores deben tener la capacidad de utilizar múltiples combustibles.

El horno de recalentamiento debe diseñarse para garantizar que, en un tiempo determinado, el material de carga de acero se caliente uniformemente a la temperatura deseada con la cantidad mínima de combustible. Dado que el calentamiento se realiza con el uso de quemadores, es necesario garantizar lo siguiente para una correcta distribución del calor.

- El encendido del horno de recalentamiento se debe realizar mediante quemadores ubicados en el extremo de descarga del horno y ubicados en la parte superior y/o inferior del material de carga de acero.

- La llama no debe tocar ni quedar obstruida por ningún objeto sólido. Cualquier obstrucción hace que las partículas de combustible se desatomicen, lo que afecta la combustión y genera humo negro. Si la llama incide sobre el material de carga de acero, las pérdidas de incrustaciones aumentan. Si la llama incide sobre los refractarios, los productos de la combustión incompleta pueden asentarse y reaccionar con los componentes del refractario a altas temperaturas y causar daños a los refractarios del horno.

- Las llamas de los diferentes quemadores deben estar separadas entre sí, ya que las llamas cruzadas provocan una combustión incompleta. También es deseable escalonar los quemadores en lados opuestos.

- La llama del quemador tiende a viajar libremente en el espacio de combustión justo encima del material. Por esta razón, el eje del quemador en el horno no debe colocarse paralelo al hogar sino en un ángulo hacia arriba. Sin embargo, la llama no debe alcanzar el techo del horno.

- Los quemadores grandes producen llamas más largas, lo que suele ser difícil de contener dentro de las paredes del horno. Por lo tanto, generalmente se emplea una gran cantidad de quemadores de menor capacidad para garantizar una mejor distribución del calor dentro del horno y también para aumentar la vida útil del horno.

Los quemadores utilizados en los hornos de recalentamiento son de llama larga o llama plana.

Quemador de llama plana

Los quemadores de llama plana (FFB) se utilizan generalmente en el techo del horno de recalentamiento. Debido a estos quemadores, se produce una transferencia de calor radiante indirectamente orientada. El calor de la combustión del combustible se transfiere al material de carga de acero no solo directamente desde la llama, sino también a través del revestimiento refractario del techo del horno. La llama, que normalmente no es luminosa, se caracteriza por una alta temperatura y una emisividad relativamente baja correspondiente a la radiación selectiva de dióxido de carbono y vapor de agua. Debido a la falta de impacto de la llama en el material de carga de acero, los hornos calentados por FFB se conocen como hornos de calentamiento indirecto.

Los quemadores están diseñados para esparcir la llama sobre la superficie del techo en una capa delgada. Como el caudal de los gases de combustión en la dirección del eje del quemador es despreciable, la temperatura del techo refractario aumenta debido a la intensa transferencia de calor de la llama al techo. De esta manera, el techo refractario actúa como la principal superficie radiante.

El uso de quemadores de llama plana se considera apropiado y ventajoso cuando el material de carga de acero en el horno de recalentamiento tiene una gran superficie plana, posiblemente paralela al techo del horno y cuando la temperatura de calentamiento del material de carga de acero es superior a 900 °C. Las siguientes son las principales ventajas y desventajas de los hornos de FFB

La distribución de temperatura en la cámara del horno FFB y en el material de carga de acero es más uniforme. Existe un control de temperatura satisfactorio de las zonas individuales que permite lograr el rendimiento del horno necesario.

- Las velocidades de calentamiento más rápidas, debido a FFB, disminuyen el tiempo de exposición del material de carga de acero a altas temperaturas. Por lo tanto, se reduce considerablemente la aparición de oxidación superficial o fenómenos como la descarburación y la estructura de acero de grano grueso.

- Se puede lograr una importante reducción en el consumo de combustible de hasta casi un 40 % después de una disminución del 100 % al 50 % en la producción del horno.

- La mezcla intensiva de combustible gaseoso y aire de combustión asegura una combustión rápida y completa de la mezcla con un índice de exceso de aire bajo.

- Una desventaja básica de la calefacción de techo es el riesgo de sobrecalentar la superficie del material de carga de acero después de un cambio repentino en la producción del horno.

- Una tasa de calentamiento excesiva al comienzo de la cámara del horno puede inducir tensiones térmicas no deseadas y deformaciones estructurales en el material de carga de acero.

Quemadores de llama larga

En el mercado se encuentran disponibles una gran variedad de quemadores de llama larga de diversas características y diferentes capacidades. Estos quemadores están disponibles en varias capacidades y se adaptan al uso de diferentes combustibles, como petróleo, gas o combustibles múltiples.

En el horno de recalentamiento con quemadores de llama larga, dado que la mayor parte del calentamiento del material de carga de acero se realiza por convección, la recirculación de los productos de combustión contribuye sustancialmente a la velocidad de calentamiento y la uniformidad de la temperatura. Los quemadores de llama larga producen gases de alta velocidad que arrastran y recirculan los gases de combustión para lograr una temperatura uniforme en el horno con un mínimo de exceso de aire.

Los quemadores de la pared frontal del horno de recalentamiento suelen tener una llama más larga, mientras que los de la pared lateral del horno tienen una llama variable más corta. Los quemadores en la pared frontal del horno de recalentamiento son normalmente del tipo de combustión de flujo axial y necesitan una amplia gama de ajustes. Son quemadores de gran capacidad y tienen limitación de longitud por zona en el sentido de la longitud del horno. El flujo de gases quemados dentro del horno es suave a lo largo del horno. Las partes frontales de los quemadores complican la estructura del horno. Con estos quemadores hay uniformidad de calentamiento a lo largo del horno, pero la temperatura tiende a caer en las partes delanteras en la dirección de la longitud del horno. La trabajabilidad es relativamente buena excepto alrededor de los quemadores en el área inferior donde la temperatura es relativamente alta.

Los quemadores en la pared lateral necesitan un rango estrecho de ajustes. Estos quemadores también son de gran capacidad y tienen limitación en la dirección del ancho del horno. El flujo de gases quemados tiende a desviarse ya que la dirección de los quemadores está en ángulo recto con la dirección de la longitud del horno. Dado que estos quemadores no tienen parte frontal, no complican la estructura del horno. Los quemadores tienen buena uniformidad en la dirección de la longitud del horno pero poca uniformidad en la dirección del ancho del horno. La trabajabilidad es relativamente buena con estos quemadores.

Quemadores regenerativos y recuperativos

Un quemador regenerativo tiene un sistema de recuperación de calor que recupera el calor residual de los gases de escape del horno para calentar el aire de combustión necesario para quemar el combustible en el quemador. El uso de quemadores regenerativos para hornos de recalentamiento puede proporcionar ahorros de energía significativos.

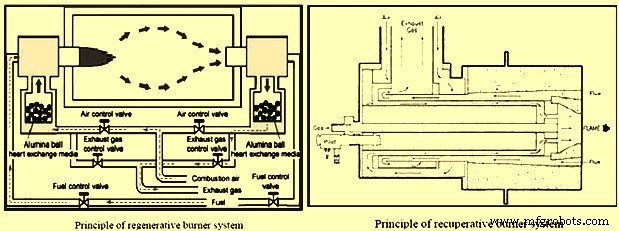

Los quemadores regenerativos están diseñados para recuperar el calor del aire de entrada transfiriendo el calor de los gases de escape al aire de entrada que se utilizará en la combustión. El quemador regenerativo tiene dos conjuntos de quemadores, cada uno con un regenerador y la válvula de inversión. El regenerador usa las bolas de cerámica (generalmente alúmina) para recolectar el calor. Mientras el primer quemador regenerativo está encendido, el otro está agotando los gases del horno. El gas de escape pasa a través del cuerpo del quemador regenerativo y transfiere el calor a las bolas de cerámica. Por lo tanto, el calor de los gases de escape se transfiere al aire de entrada ya que pasa a través de las bolas de cerámica calentadas. La válvula de inversión establece la dirección del flujo de aire que ingresa al cabezal del quemador, lo que hace que la temperatura del aire de entrada sea similar a la Temperatura de funcionamiento. Debido a una alta temperatura del aire de combustión de precalentamiento, el quemador regenerativo puede ahorrar combustible y realizar la combustión con alta eficiencia.

En el caso de un quemador recuperativo, la estructura del quemador es similar al tubo del intercambiador de calor de radiación que calienta el aire de entrada a la temperatura más alta (alrededor de 750 grados C) al recuperar el calor de los gases de escape al aire de entrada. Por lo tanto, el calor intercambiado en el quemador puede mejorar la eficiencia de la combustión y ahorrar el costo del combustible aproximadamente entre un 25 % y un 30 %.

El principio del quemador regenerativo se muestra en la Fig. 1. El primer quemador está en el modo de encendido mientras que el segundo quemador está en el modo de escape. El primer quemador está encendido con el aire caliente de combustión que sopla a través de su quemador. El segundo quemador recibe los gases de escape calientes del horno a sus bolas de cerámica para mantener el calor en el quemador. Solo después de pasar su calor, se libera el gas de escape. Después de un período de medio minuto a un minuto, el segundo quemador cambia al modo de encendido mientras que el primer quemador comienza a recibir los gases de escape calientes. El modo de encendido y recepción del quemador funciona alternativa y continuamente hasta que se detiene el horno de recalentamiento. La alta temperatura del aire precalentado hace que el proceso de combustión sea muy eficiente.

El principio del quemador recuperativo también se muestra en la Fig. 1. La temperatura del aire de entrada se precalienta antes de la combustión en el horno mediante la técnica de intercambio de calor. Los gases de escape fluyen a través del quemador equipado con un intercambiador de calor instalado en el interior del quemador. El calor de los gases de escape se intercambia con el aire de entrada antes de que salga del quemador. El gas de escape corre a través del área alrededor del exterior del quemador y el calor se intercambia dentro del quemador.

Fig. 1 Principios de los sistemas de quemadores regenerativos y recuperativos

Quemadores de oxicombustible

El oxicombustible se refiere a la práctica de reemplazar totalmente el aire como fuente de oxidante para la combustión con oxígeno de grado industrial. La combustión de oxicombustible reduce o elimina el nitrógeno en el aire de combustión y reduce sustancialmente el calor residual generado por los gases de combustión. Los quemadores de oxicombustible se pueden usar en hornos de recalentamiento de alta temperatura donde la uniformidad de la temperatura es crítica y se desean emisiones de NOx extremadamente bajas.

La ventaja general de reemplazar el aire con oxígeno de grado industrial es que el contenido de nitrógeno presente en el aire llevado al proceso de combustión se elimina casi o por completo. La reducción de nitrógeno en la combustión permite una mayor temperatura de la llama y una mayor eficiencia de la combustión, ya que un menor volumen de gas de combustión reduce la cantidad de calor tomado de la llama y perdido en los gases de escape.

Los beneficios de usar oxicombustible en comparación con la combustión de combustible de aire son, a saber, (i) consumo de energía reducido, (ii) mayor tasa de calentamiento que resulta en una mayor producción sin aumento en el punto de ajuste de temperatura del horno, y (iii) emisiones de horno reducidas

Las llamas de oxicombustible tienen una temperatura más alta con menos volumen y longitud que las llamas de combustible de aire. La característica de la llama con oxicombustible debe tenerse en cuenta al diseñar sistemas de quemadores de oxicombustible para aplicaciones de recalentamiento de acero. En general, el calentamiento del acero exige una distribución uniforme de la temperatura para evitar el sobrecalentamiento o el subcalentamiento localizado en el producto. El tipo y la ubicación de los quemadores de oxicombustible dependen del tipo de horno y de la proximidad de las llamas al producto de acero.

Las llamas de oxicombustible tienen una temperatura más alta con menos volumen y longitud que las llamas de combustible de aire. La característica de la llama con oxicombustible debe tenerse en cuenta al diseñar sistemas de quemadores de oxicombustible para aplicaciones de recalentamiento de acero. En general, el calentamiento del acero exige una distribución uniforme de la temperatura para evitar el sobrecalentamiento o el subcalentamiento localizado en el producto. El tipo y la ubicación de los quemadores de oxicombustible dependen del tipo de horno y de la proximidad de las llamas al producto de acero.

Proceso de manufactura

- Bomba de calor

- Horno de optimización de energía

- Hornos de recalentamiento y sus tipos

- Horno de arco eléctrico de CC

- Sistema de enfriamiento de alto horno

- Hornos de arco sumergido

- Combustión de Oxicombustible y su Aplicación en Hornos de Recalentamiento

- Recuperación de Calor Residual

- Sistema de Combustión de un Horno de Recalentamiento

- Tipos de intercambiadores de calor disponibles en JM Industrial

- Tipos de tratamiento térmico para fundiciones en arena