Laminación en frío de aceros

Laminado en frío de aceros

El propósito principal del laminado en frío de aceros es reducir el espesor de las tiras de acero laminadas en caliente (normalmente en el rango de 1,5 mm a 5 mm) a espesores más delgados (generalmente en el rango de 0,12 mm a 2,5 mm) que normalmente no pueden logrado durante el laminado en caliente en un laminador de bandas en caliente. Además de la reducción del espesor, el laminado en frío se realiza para mejorar el acabado superficial de los aceros, para mejorar las tolerancias de espesor, para ofrecer una gama de "templados", para mejorar las características físicas y para preparar la banda para el recubrimiento superficial.

El laminado en frío hace que las láminas laminadas en frío sean un producto muy mejorado. Los productos de acero laminado en frío ofrecen un buen control del grosor, la forma, el ancho, el acabado de la superficie y otras características especiales de calidad que complementan la necesidad de aplicaciones de usuario final de alta ingeniería. Para cumplir con los diversos requisitos del usuario final, las láminas laminadas en frío se diseñan metalúrgicamente para proporcionar atributos específicos como alta formabilidad, embutición profunda, alta resistencia, alta resistencia a las abolladuras, buenas propiedades magnéticas, soldabilidad, esmaltabilidad y pintabilidad, etc.

El laminado en frío de tiras de acero laminadas en caliente se realiza por debajo de la temperatura de recristalización, normalmente a temperatura ambiente. En el proceso de laminado en frío, normalmente no se aplica calor a la tira laminada en caliente antes del laminado. Sin embargo, la energía de fricción en las superficies de contacto de la tira que se enrolla se convierte en calor. Este calor puede aumentar la temperatura de la tira que se está laminando en un proceso adiabático rápido hasta un nivel de 50 °C a alrededor de 250 °C.

Durante el proceso de laminación en frío la reducción del espesor se debe a la deformación plástica que se produce por medio del movimiento de dislocación. El acero se endurece debido a la acumulación de estas dislocaciones. Esto aumenta la resistencia y el endurecimiento por deformación hasta en un 20 %. Estas dislocaciones reducen la ductilidad del acero laminado en frío haciéndolo inútil para la operación de conformado. Para recuperar la ductilidad, los aceros laminados en frío deben someterse a un proceso de recocido para aliviar las tensiones que se acumulan dentro de la microestructura durante el proceso de laminado en frío.

El espesor de la tira laminada en caliente es importante porque las propiedades del producto final laminado en frío y recocido están influenciadas por el porcentaje de reducción en frío. Esto significa que el espesor de cada bobina laminada en caliente se controla cuidadosamente para proporcionar al laminador en frío un espesor específico para lograr el porcentaje adecuado de reducción en frío. Entre otras cosas, el porcentaje de reducción en frío afecta el comportamiento de formación del producto después del recocido

A través del laminado en frío se producen aceros de calidad de embutición profunda, calidad de embutición extraprofunda y embutición extraprofunda plus para cumplir con los requisitos de embutición profunda para aplicaciones automotrices en la industria transformadora.

El laminado en frío de aceros al carbono simples implica los siguientes cuatro pasos.

- Decapado:en este paso se eliminan las incrustaciones formadas en la superficie de la tira de acero laminado en caliente, ya que su no eliminación tiene varios efectos perjudiciales en el procesamiento posterior del acero durante el laminado en frío. Este paso se describe en detalle en un artículo separado bajo el enlace http://www.ispatguru.com/pickling-of-scale-formed-on-hot-rolled-strip-of-carbon-steel/

- Laminado en frío de flejes decapados:se realiza para reducir el espesor del fleje de acero laminado en caliente

- Recocido:después del laminado en frío, el recocido de la tira laminada en frío se realiza para aliviar las tensiones que se han acumulado dentro de la microestructura durante el proceso de laminado en frío. Este paso se describe en detalle en un artículo separado bajo el enlace http://www.ispatguru.com/annealing-of-cold-rolled-steel/

- Laminado templado o laminado de paso de piel de tira recocida:se realiza para dar las propiedades mecánicas deseadas, la forma y la rugosidad de la superficie, y el acabado de las tiras laminadas en frío.

Laminación en frío de bandas decapadas

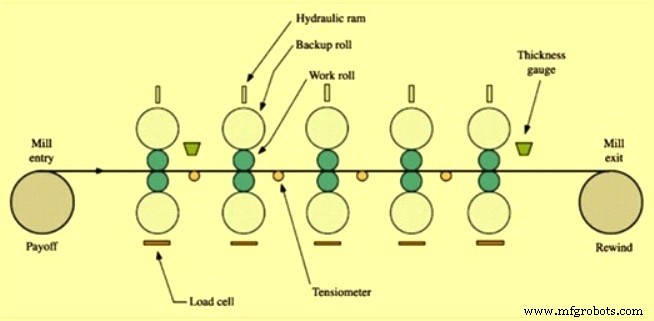

El laminado en frío de flejes laminados en caliente decapados se logra procesando flejes de acero a través de un laminador que tiene un carrete de extremo de entrada para desenrollar la bobina laminada en caliente decapada y un carrete de extremo de salida para enrollar los flejes laminados en frío. En el medio, hay uno o más (normalmente hasta 6 números) soportes de laminación para llevar a cabo la reducción en frío. Cada caja de laminación tiene rodillos apilados verticalmente que son accionados por enormes motores para impartir altas tensiones de compresión en la tira. Los soportes del molino pueden ser de 2, 4 o 6 alturas. Los soportes de 4 alturas son más utilizados ya que ofrecen la máxima ventaja sobre los otros dos tipos.

Los trenes de laminación en frío de una o dos cajas son normalmente trenes de inversión. Un laminador reversible es donde el acero ingresa al laminador por un lado, pasa al otro lado y luego regresa nuevamente al laminador. Durante cada paso por el molino, se invierte la dirección del movimiento del rodillo. En esta operación del laminador inversor, la tira decapada se hace pasar de un lado a otro entre mandriles a cada lado del laminador de uno o dos soportes. El espesor de la tira se reduce en cada pasada hasta alcanzar el espesor final requerido.

Los molinos de varias cajas (normalmente de tres a seis cajas) suelen ser molinos en tándem continuos. La tira decapada laminada en caliente se introduce en el laminador en frío en tándem desde un carrete de extremo de entrada y se reduce progresivamente en espesor en un porcentaje preestablecido en cada caja para lograr el espesor final deseado a medida que la tira sale de la última caja. Después de la última parada, la tira se enrolla en la bobinadora.

Para la laminación de aceros inoxidables y de alta aleación, se utiliza un molino AZ o molino Sendzimir que opera con un rodillo de trabajo de diámetro muy pequeño, normalmente de unos 50 mm, respaldado por una serie de rodillos (de 6 a 20) en forma de pirámide. pila. Esta configuración del rodillo permite que se ejerzan fuerzas extremadamente altas a través del rodillo de trabajo y, al mismo tiempo, evita que el rodillo de trabajo se flexione demasiado. El rodillo de recogida del laminador Sendzimir también ejerce una tensión sobre la bobina a medida que pasa por el laminador. La combinación de alta presión y tensión hace que el molino sea capaz de laminar material delgado y plano.

La reducción típica de la banda laminada en caliente en el laminador en frío puede oscilar entre el 50 % y el 90 %. La reducción en cada stand o pase se distribuirá uniformemente sin caer muy por debajo de la reducción máxima para cada pase. Normalmente, el porcentaje de reducción más bajo se toma en la última pasada para permitir un mejor control de la planitud, el calibre y el acabado superficial.

El laminado en frío reduce el espesor de la tira por compresión dentro de los rodillos. En el lado de entrada, los accionamientos de los rodillos necesitan un suministro de energía correspondiente. Debido a las altas fuerzas aplicadas por los rodillos, la banda se calienta por el calor de formación a un nivel de hasta 250 grados C. Para enfriar los rodillos y también la banda laminada, se lubrican y enfrían con aceite, agua o emulsiones. Ejemplos de aceites de laminación son aceite graso, aceite mineral o aceite de palma; Los aceites para laminación sin agua deben tener puntos de inflamación por encima de los 300 °C. Las razones principales para la lubricación son la reducción de las fuerzas y los momentos de laminación, la reducción del desgaste de la herramienta y la mejora de la superficie de la banda.

Los laminadores tándem en frío modernos son capaces de laminar bandas laminadas en caliente decapadas con un espesor mínimo de 0,12 mm a una velocidad de laminación de hasta 2500 m/min. Los molinos tándem continuos pueden tener una capacidad de hasta 2,5 millones de toneladas por año.

Los molinos tándem continuos de laminación en frío modernos normalmente están equipados con las siguientes características.

- Sistema hidráulico de rosca para mantener constante la presión del rodillo y/o la posición constante del rodillo.

- Sistema de control de calibre automático hidráulico computarizado (HAGC). El sistema mantiene de forma automática y constante una tolerancia extremadamente estricta a lo largo de cada bobina, independientemente de la velocidad.

- Sistema de corona de variación continua (CVC) y sistema de cambio mejorado

- Sistema de control de caída del borde

- Sistemas de medición e inspección de tiras en línea

- Sistema de tira seca después del último soporte para minimizar la cantidad de aceite residual en la tira

Después del laminado en frío, la tira se trabaja mucho en frío y no es muy útil para la mayoría de las aplicaciones. Debe recocerse para ablandar el acero y hacerlo más maleable.

El esquema típico de un laminador en frío en tándem de 5 cajas se muestra en la Fig. 1.

Fig. 1 Esquemas típicos de un laminador en frío en tándem de 5 cajas

Laminación de temple o laminación de pase de piel de tira recocida

Las bobinas laminadas en frío, una vez extraídas del horno de recocido, se encuentran en su condición completamente blanda y, por lo tanto, se someten a un laminado superficial o templado en un laminador superficial. Se trata de una ligera reducción controlada de la chapa de acero laminado en frío y se lleva a cabo por el siguiente motivo.

- La planitud de la tira es una propiedad importante para las organizaciones que realizan procesos posteriores. Esto se debe a que los buenos valores de planitud permiten un funcionamiento sin problemas de su planta y equipo. El paso de piel mejora la planitud de la chapa de acero.

- Para minimizar el estiramiento del acero

- Para minimizar el esfuerzo

- El paso de la piel hace que el rango inestable del punto de fluencia, conocido como la banda de Lüders, se transforme en un punto de fluencia definido. Esto sirve para mejorar el comportamiento del flujo durante la operación de embutición profunda y para evitar líneas de tensión no deseadas.

- Para obtener la textura superficial de acero deseada. Establecer la rugosidad deseada de la superficie de la tira mejora el rendimiento del proceso de embutición profunda y mejora la adherencia de las pinturas.

- Para obtener las propiedades mecánicas deseadas

- Para corregir las inconsistencias de calibre en el acero

El laminado templado imparte una pequeña cantidad de reducción en frío, típicamente en el rango de 0,25 % a 1,0 %. El laminado templado da como resultado una superficie lisa y se elimina el fenómeno del punto de fluencia (estiramientos y arrugas excesivos en las operaciones posteriores). Esto hace que el acero sea más dúctil para operaciones posteriores de formación y estiramiento. Después del laminado templado, la hoja laminada en frío se lubrica con aceite antioxidante.

Un laminador de paso de una sola piel es una instalación de laminación independiente que generalmente sigue a la etapa de recocido por lotes y se puede implementar de manera muy flexible. Este molino puede procesar tanto tiras duras como tiras ultra suaves. También proporciona el acabado perfecto para tiras de acero laminadas en frío.

Un caso especial lo representa lo que se conoce como tren de laminación DCR, o tren de templado DCR. DCR significa 'Doble reducción en frío'. Esta instalación de dos soportes combina la reducción de espesor en el primer soporte con el paso de piel en el segundo soporte. También es posible utilizar ambos soportes para pasar la piel. En este caso, las propiedades del acero, como un límite elástico definido, se establecen en el primer soporte, mientras que en el segundo soporte, las características superficiales deseadas se transfieren a la tira.

Los molinos de paso de piel también se pueden instalar directamente en línea en la sección de salida de una línea de recocido continuo. La tira se puede completar en la línea de proceso y esto tiene varias ventajas ya que los esfuerzos y gastos en el manejo de bobinas se reducen sustancialmente.

La tira laminada en frío se puede producir en varias condiciones, como laminada en piel, un cuarto de dureza, media dureza y dureza total, según la cantidad de trabajo en frío que se haya realizado. Este trabajo en frío (dureza) a menudo se denomina temple, aunque esto no tiene nada que ver con el temple del tratamiento térmico.

Las láminas duras de un cuarto se pueden doblar (perpendicularmente a la dirección de laminación) sobre sí mismas sin fracturarse. Las hojas semiduras se pueden doblar a 90 grados, mientras que las hojas completamente duras se pueden doblar a 45 grados. Por lo tanto, estos materiales se pueden utilizar en aplicaciones que implican grandes cantidades de flexión y deformación, sin fracturarse.

Proceso de manufactura