Fabricación de coque en subproductos de baterías de hornos de coque

Fabricación de coque en subproductos de baterías de hornos de coque

El coque genera hasta el 50 % de los costos durante la producción de metal caliente. Por lo tanto, la producción rentable de coque de alta calidad es de suma importancia para la capacidad competitiva de la producción de hierro.

El coque metalúrgico se utiliza en los procesos de la industria siderúrgica (principalmente en los altos hornos) para reducir el mineral de hierro a hierro. Más del 90 por ciento de la producción total de coque se dedica a operaciones de alto horno. El coque de fundición comprende la mayor parte del resto y las fundiciones lo utilizan en hornos para fundir metales y en la preparación de moldes. La producción de coque de fundición utiliza una mezcla diferente de carbones de coque, tiempos de coque más prolongados y temperaturas de coque más bajas en relación con las que se usan para el coque metalúrgico.

La mayor parte del coque se produce en el mundo utilizando los subproductos de las baterías de los hornos de coque y la mayoría de las plantas de coque están integradas con instalaciones de producción de hierro y acero.

La fabricación de coque calentando carbón en ausencia de aire tiene su origen al inicio de la revolución industrial cuando Abraham Darby lo utilizó en la fundición de minerales de hierro en 1709 en Inglaterra. Inicialmente, el método de producción de coque era el mismo que para la producción de carbón vegetal, acumulando carbón en montones redondos, encendiéndolos y luego cubriendo los lados con arcilla. Esto sentó las bases para la fabricación de coque de colmena. Los avances graduales llevaron al desarrollo de hornos de colmena, de reverbero y de subproductos, que culminaron en hornos de coque regenerativos con recuperación de los subproductos hace aproximadamente un siglo.

El carbón se convierte en coque en grandes baterías de hornos de coque mediante la destilación destructiva del carbón. El proceso de coquización consiste en calentar el carbón en ausencia de aire para expulsar los compuestos volátiles. El material resultante es una masa de carbono llamada coque, que es un material de carbono duro pero poroso. El horno de coque como subproducto recupera la materia volátil del carbón en forma de gas de horno de coque, alquitranes y aceites.

Hay tres procesos probados para la fabricación de coque metalúrgico. Estos son

- Hornos de coque tipo colmena. Estos hornos son hornos sin recuperación

- Hornos de coque de recuperación de calor o recuperación de energía. Estos hornos de coque también se denominan a veces hornos de coque sin recuperación.

- Hornos de coque de subproductos

El proceso de fabricación de coque como subproducto implica la carbonización del carbón a altas temperaturas en una atmósfera donde no hay oxígeno. El proceso elimina la materia volátil del carbón y concentra el carbono. En este proceso, el gas de escape se recolecta y se envía a la planta de subproductos donde se recuperan varios subproductos (gas de horno de coque, alquitrán, amoníaco y benzol crudo).

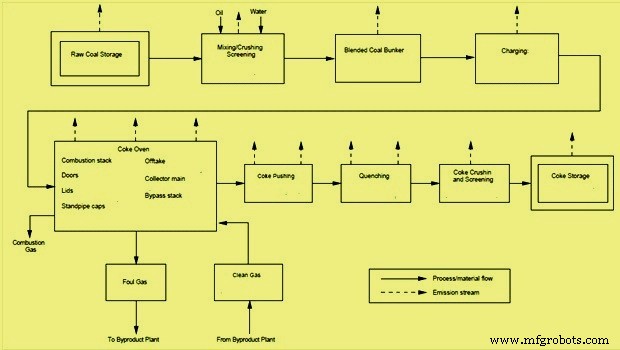

Una planta de horno de coque de subproductos tiene tres secciones principales, a saber, planta de manejo de carbón y sección de preparación de carbón, baterías de horno de coque de subproductos con instalaciones de apagado de coque y planta de trituración y clasificación de coque. El flujo de proceso típico y las corrientes de emisión de una planta de horno de coque de subproductos se muestran en la Fig. 1.

Fig. 1 Flujo de proceso típico y corriente de emisión

Carnes de coque y factores que afectan la calidad del coque

El carbón de coque es una materia prima importante en la producción de coque en los hornos de coque de subproductos, ya que determina las propiedades del coque. Las propiedades requeridas del coque son tamaño uniforme, buena resistencia (valores CRI, CSR y micum), porosidad con un mínimo de materia volátil y un mínimo de cenizas.

El carbón de coque se puede clasificar en función de sus propiedades de coque. Son carbón coquizable de primera, carbón coquizable medio, carbón coquizable semi o bajo. Las propiedades de coquización del carbón para producir un buen coque incluyen fluidez, dilatación, número de hinchamiento del crisol, valor de rey gris, rango de carbón indicado por el valor medio de reflectancia máxima (MMR), vitrinita y distribución de vitrinita (V9-V14). Además de las propiedades de coquización, otras propiedades importantes del carbón incluyen los porcentajes de humedad, cenizas, azufre, fósforo y álcali y la temperatura de fusión de las cenizas. Un bajo contenido de humedad, cenizas, azufre y fósforo en el carbón es deseable para la producción de coque de buena calidad. Algunas de las otras propiedades de los carbones que afectan la calidad del coque son el tamaño de las partículas, la densidad aparente y la meteorización del carbón. Los carbones de coque también pueden tener materia volátil baja, media o alta. La temperatura de coquización, la tasa de coquización, el tiempo de remojo, la práctica de enfriamiento rápido y el manejo del coque también afectan la calidad del coque

El carbón que se carga en los hornos de coque suele ser una mezcla de dos o más carbones de coque. La mezcla es necesaria para controlar las propiedades del coque resultante, optimizar la calidad y cantidad de los subproductos y evitar la expansión que presentan ciertos tipos de carbón que pueden causar una presión excesiva en las paredes del horno durante el proceso de coquización.

Planta de manejo de carbón y sección de preparación de carbón

La planta de manejo de carbón y la sección de preparación de carbón preparan una mezcla de carbón adecuada para la carbonización. Varios pasos involucrados son la descarga y el almacenamiento de carbón, la mezcla de carbón de varios grados, la trituración del carbón y el transporte a la torre de almacenamiento de carbón.

Las cintas transportadoras transfieren el carbón del almacenamiento de carbón según sea necesario a los silos de mezcla donde se almacenan los distintos tipos de carbón. El carbón mezclado se transfiere de los contenedores de mezcla a la trituradora de carbón, donde se pulveriza normalmente hasta un tamaño de -3 mm.

Luego, el carbón pulverizado se mezcla y combina, y en ocasiones se agregan agua y aceite para controlar la densidad aparente de la mezcla. La mezcla de carbón preparada se transporta a la torre de almacenamiento de carbón en la parte superior de la batería del horno de coque.

El carbón debe almacenarse en varias etapas del proceso de preparación y transportarse por la sección de preparación del carbón. La trituración y el cribado son la parte importante de la planta de manejo de carbón. La trituración reduce el tamaño total del carbón para que pueda procesarse y manipularse más fácilmente. Las pantallas se utilizan para rangos del tamaño del carbón. Las pantallas pueden ser estáticas o mecánicamente vibradas.

Subproducto de baterías de hornos de coque

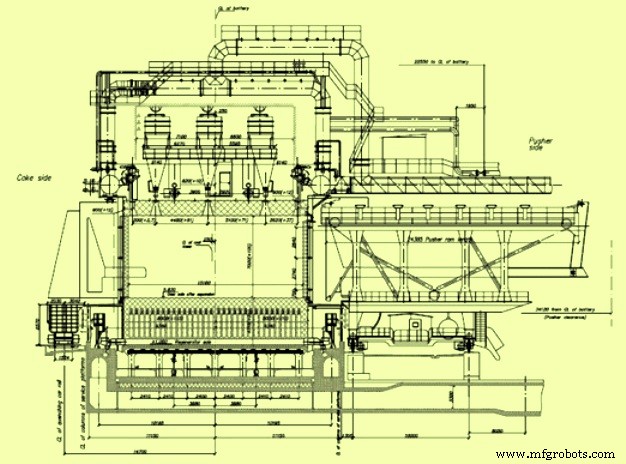

Los hornos de coque son las cámaras hechas de refractarios para convertir el carbón en coque carbonizando el carbón en ausencia de aire y allí destilando la materia volátil del carbón. La planta de hornos de coque de subproductos consta de una o más baterías de hornos de coque que contienen varios hornos de coque (puede variar de 20 a 100 en cada batería). El carbón se carga en el horno de coque a través de orificios de carga. La sección transversal típica de una batería de horno de coque de 7 m de altura se muestra en la Fig. 2.

Fig. 2 Sección transversal típica de una batería de horno de coque de 7 m

Una cantidad pesada de carbón se descarga desde la torre de almacenamiento de carbón a un carro de carga, que es el vehículo de carga que puede viajar a lo largo de la batería. El carro de carga se coloca sobre el horno vacío y caliente, se retiran las tapas de los orificios de carga y el carbón se descarga de las tolvas del carro de carga al horno.

Para minimizar el escape de gases del horno durante la carga, se utiliza la aspiración de vapor para extraer los gases del espacio sobre el carbón cargado hacia el colector principal. La descarga de carbón de las tolvas se 'escalona' controlando la secuencia en la que se vacía cada tolva para evitar picos de carbón que puedan bloquear el espacio sobre el carbón, lo que dificulta la eliminación de los gases generados durante la carga. Cerca del final de la secuencia de carga, los picos de carbón en el horno son nivelados por una barra de acero que está en voladizo desde el carro empujador a través de una pequeña puerta en el costado del horno, llamada puerta niveladora. Este proceso de nivelación ayuda a lograr una coquización uniforme y proporciona un espacio despejado para el vapor y un túnel de salida para que los gases que se desarrollan durante el proceso de coquización fluyan hacia el sistema de recolección de gas. Después de cargar el horno con carbón, se cierra la puerta de nivelación, se vuelven a colocar las tapas en los puertos de carga y se sellan (lubrican) con una mezcla de arcilla húmeda, se apaga la aspiración y se mezclan los gases, se apaga la aspiración, y los gases se dirigen al sistema de toma de salida y colector principal.

Proceso de carbonización del carbón

Comienza la transformación del carbón en coque. El calor se transfiere de las paredes de ladrillo calentadas a la carga de carbón. Desde alrededor de 375 a 475 grados C, el carbón se descompone para formar capas de plástico cerca de cada pared. Aproximadamente a 475 a 600 grados C, hay una marcada evolución de alquitrán y compuestos de hidrocarburos aromáticos, seguida de una resolidificación de la masa plástica en semicoque. A 600 a 1100 grados C, comienza la fase de estabilización del coque. Esto se caracteriza por la contracción de la masa de coque, el desarrollo estructural del coque y el desprendimiento final de hidrógeno. Durante la etapa plástica, las capas de plástico se mueven desde cada pared hacia el centro del horno atrapando el gas liberado y creando una acumulación de presión de gas que se transfiere a la pared de calentamiento. Una vez que las capas de plástico se han reunido en el centro del horno, se ha carbonizado toda la masa. La masa de coque incandescente se saca del horno y se extingue en húmedo o en seco.

La destilación térmica se realiza en grupos de hornos llamados baterías. Una batería consta de una serie de hornos adyacentes con paredes laterales comunes que están hechos de sílice de alta calidad y otros tipos de ladrillos refractarios. La pared que separa los hornos adyacentes, así como cada pared final, está compuesta por una serie de conductos de calefacción. En cualquier momento, la mitad de los conductos de humos en una pared determinada están quemando gas, mientras que la otra mitad está transportando el calor residual de los conductos de combustión a un intercambiador de calor de "ladrillo a cuadros" y luego a la chimenea de combustión. Cada 20 a 30 minutos, la batería se 'invierte' y los conductos de calor residual se convierten en conductos de combustión, mientras que los conductos de combustión se convierten en conductos de calor residual. Este proceso proporciona un calentamiento más uniforme de la masa de carbón. La operación de cada horno es cíclica, pero la batería contiene un número suficientemente grande de hornos para producir un flujo esencialmente continuo de gas crudo de horno de coque. Los hornos individuales se cargan y se vacían a intervalos de tiempo aproximadamente iguales durante el ciclo de coquización. La coquización continúa durante 15 a 18 horas para producir coque de alto horno. Durante este período, la materia volátil del carbón se destila como gas de horno de coque. El tiempo de coquización está determinado por la mezcla de carbón, el contenido de humedad, la tasa de subcalentamiento y las propiedades deseadas del coque. Cuando la demanda de coque es baja, los tiempos de coquización se pueden aumentar a 24 horas. Las temperaturas de coquización generalmente oscilan entre 900 y 1100 grados C y se mantienen en el lado más alto del rango para producir coque de alto horno. Se evita que el aire se filtre hacia los hornos manteniendo una contrapresión positiva en el colector principal. Los hornos se mantienen bajo presión positiva manteniendo una alta presión hidráulica principal de alrededor de 10 mm de columna de agua en las baterías. Los gases e hidrocarburos que se desprenden durante la destilación térmica se eliminan a través del sistema de extracción y se envían a la planta de subproductos para su recuperación.

La coquización se completa cuando la temperatura central del horno es de alrededor de 950-1000 grados C. En este punto, el horno se aísla de la red hidráulica y, después de la ventilación adecuada de los gases residuales, las puertas se abren para empujar el coque. Al final del período de coquización, la masa de coque tiene una gran contracción de volumen que conduce al desprendimiento de la masa de las paredes, lo que garantiza un fácil empuje.

El control de la presión del horno es muy importante porque una presión más baja conduce a la entrada de aire, mientras que una presión más alta conduce a una gasificación excesiva, fugas en las puertas, tubería vertical, etc. mm) se mantiene para evitar atragantamientos.

Al final del ciclo de coquización, se quitan las puertas en ambos extremos del horno y el coque incandescente es empujado fuera del horno por un ariete que se extiende desde la máquina empujadora. El coque se empuja a través de una guía de coque hacia un carro de enfriamiento. El carro de enfriamiento lleva el coque a una torre de enfriamiento húmedo o a una planta de enfriamiento seco donde se enfría.

Planta de trituración y clasificación de coque

El coque enfriado se lleva por medio de una cinta transportadora a una planta de trituración y cribado, también llamada planta de trituración y clasificación de coque. Aquí, el coque se tritura y se tamiza en las fracciones de tamaño requeridas. Durante la trituración y el cribado, el coque se clasifica en fracciones de tres tamaños. Estos son coque de coque (tamaño – 10 mm), coque de nuez (tamaño +10 mm a – 25 mm) y coque de alto horno (+25 mm a – 80 mm). El coque de alto horno dimensionado y el coque de nuez se transportan a sus respectivos sistemas de almacenamiento en el alto horno. La brisa de coque se envía a la planta de sinterización.

Proceso de manufactura

- Baterías de la serie

- Linterna

- Horno microondas

- Hacer un reloj LED de madera

- Arduino Spider Robot (cuadrúpedo)

- Sistema de Automatización, Control y Medición de Planta de Horno de Coque

- ITmk 3 Proceso de fabricación de pepitas de hierro

- Uso de coque de nuez en un alto horno

- Enfriamiento en seco de coque caliente

- Generación y uso de gas de horno de coque

- Recuperación de amoníaco durante la producción de coque a partir de carbón coquizable