Opciones de descarga para Hierro Reducido Directo y su Transporte en Caliente

Opciones de descarga para hierro de reducción directa y su transporte en caliente

Los dos métodos principales para producir hierro de reducción directa (DRI, por sus siglas en inglés) son (i) un proceso a base de gas en un horno de cuba vertical y (ii) un proceso a base de carbón en un horno rotatorio. En ambos procesos, las reacciones de reducción tienen lugar en estado sólido y las temperaturas máximas del horno están en el rango de 850 °C a 1050 °C.

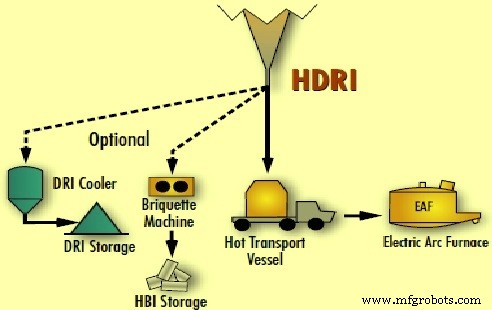

En el proceso a base de carbón, el DRI producido se mezcla con carbón que se necesita separar del DRI. Por lo tanto, la mezcla de DRI-carbón se enfría en un enfriador rotatorio y luego el carbón se separa del DRI mediante el proceso de separación magnética. En el caso de los procesos de horno de eje vertical, dado que el carbón no está presente junto con DRI, hay tres opciones de descarga disponibles. Estos son DRI en frío (CDRI), hierro en briquetas en caliente (HBI) y DRI en caliente (HDRI).

La mayoría de los hornos DRI de eje vertical se han construido para la producción de CDRI. En estos hornos, el DRI producido después de la reducción se enfría en la parte inferior del horno a aproximadamente 50 °C. El CDRI se almacena temporalmente en silos para su pasivación antes de transportarlo a un taller de fundición de acero cercano para su uso posterior. CDRI tiene la propiedad de ignición automática y necesita precauciones especiales durante el transporte y almacenamiento según lo exige la Organización Marítima Internacional (OMI). CDRI es el material más adecuado para la carga continua en el EAF.

HBI ahora se produce desde hace más de 30 años. Es el método deseable de preparar DRI para su almacenamiento y transporte en buques de navegación marítima. Para la producción de HBI, el DRI caliente se descarga del horno de eje vertical a una temperatura de alrededor de 700 grados C. El DRI caliente se envía a las máquinas de fabricación de briquetas para comprimirlo en briquetas en forma de almohada con una dimensión típica de 30 mm x 50 mm x 110 milímetro El HBI es un 50 % más denso que el CDRI y, por ello, la tendencia a la reoxidación del HBI se reduce considerablemente. Esto permite que el HBI se almacene y manipule sin ninguna precaución especial reconocida por la OMI. El HBI puede transportarse y manipularse con el equipo de manipulación de chatarra y puede cargarse fácilmente por lotes en el horno eléctrico de arco. HBI también se puede cargar continuamente en un EAF con sistemas especialmente diseñados.

El HDRI se descarga del horno de eje vertical a una temperatura de alrededor de 700 grados C y se transporta en caliente al taller de fundición de acero para cargar el DRI directamente en el horno de arco eléctrico (EAF) en caliente. La carga de DRI caliente en EAF directamente desde un horno DRI de eje vertical se conoce como carga en caliente.

Beneficios de la carga en caliente

La carga en caliente proporciona dos ventajas principales. Son la reducción del consumo de energía y la mejora de la productividad del horno eléctrico de arco. Actualmente, la mayoría de los talleres de fundición de acero de todo el mundo tienen sistemas de carga en caliente para el horno eléctrico de arco. De hecho, hoy en día, las acerías disponen de sistemas de alimentación para hornos eléctricos que pueden elegir entre materiales fríos o calientes. El ahorro de energía ocurre en el caso de cargar HDRI debido a la menor necesidad de energía en el EAF para calentar el DRI a su temperatura de fusión. La regla general es que el consumo de electricidad se reduce en aproximadamente 20 kWh/tCS por cada aumento de 100 grados C en la temperatura de carga de DRI. Por lo tanto, el ahorro mínimo al cargar DRI caliente a más de 600 grados C en el EAF es de 120 kWh/tCS. Un beneficio adicional del ahorro de energía eléctrica es la reducción del consumo de electrodos, ya que existe una relación lineal. Se espera un ahorro en el consumo de electrodos del orden de 0,5 a 0,6 kg/t de acero líquido.

El aumento en la productividad de EAF debido a la carga de DRI en caliente es significativo ya que el uso de DRI en caliente reduce el tiempo de toque a toque y, por lo tanto, la duración del calor. En comparación con la carga de DRI en frío, se logra un aumento de la productividad de hasta un 20 % con la carga de DRI en caliente. El uso de HDRI también da como resultado la reducción del consumo refractario específico. El ahorro en el consumo de refractario es del orden de 1,8 a 2 kg/t de acero líquido.

También hay beneficios ambientales de la carga DRI en caliente. Retener el calor sensible en el DRI en lugar de disiparlo a la atmósfera reduce las emisiones generales de dos maneras. En primer lugar, la menor demanda de electricidad reduce las emisiones de las centrales eléctricas por tonelada de acero producido. En segundo lugar, para aquellos hornos eléctricos que emplean inyección de carbono, los requisitos de energía reducidos en el horno eléctrico dan como resultado una menor emisión de CO2.

Transporte de HDRI

El transporte de HDRI es crítico de varias maneras. La dificultad con el transporte de HDRI no es solo que el material esté caliente, sino también que debe mantenerse en una atmósfera no oxidante. Es un requisito crítico ya que el método de transporte de HDRI desde el horno de cuba DRI hasta el EAF es capaz de entregar HDRI sin afectar negativamente la calidad de la DRI. También debe proporcionar la máxima flexibilidad operativa. Además, el sistema debe ser fiable, fácil de mantener y fácil de operar.

Hay cuatro alternativas que están comercialmente disponibles para el transporte de HDRI. Cada una de estas alternativas tiene su mejor aplicación, según factores como la distancia de transporte, la disposición de los componentes y las capacidades de transporte. Estas cuatro alternativas se describen a continuación.

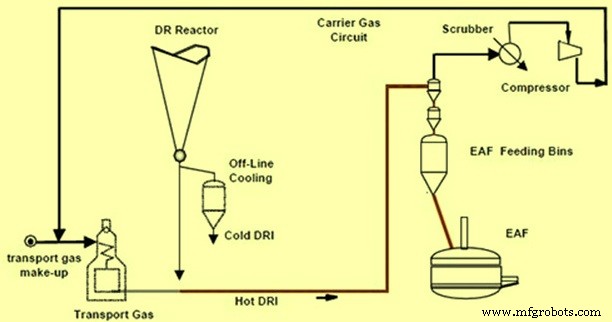

Proceso HYTEMP – Este proceso fue desarrollado por Tenova HYL e instalado en la Planta Ternium Monterrey en 1998 y es un proceso de transporte neumático para el transporte de HDRI. El sistema funciona mediante el uso de un gas de transporte (ya sea un gas inerte o el propio gas de proceso) para llevar el HDRI a través de una tubería neumática a un recipiente de retención por encima del EAF. El gas de transporte se retira del circuito y se recicla de regreso a la planta DR y HDRI se carga en el contenedor de retención para la alimentación continua al EAF. En este sistema no hay ninguna parte mecánica. Las partículas finas del horno de cuba DR se transportan con el material grumoso y amortiguan la línea de transporte. Estas multas también se cargan en el horno eléctrico de arco junto con los bultos DRI en el horno eléctrico de arco, lo que aumenta el rendimiento. El sistema se muestra esquemáticamente en la figura 1.

Esquemas de la figura 1 para el proceso de Hytemp

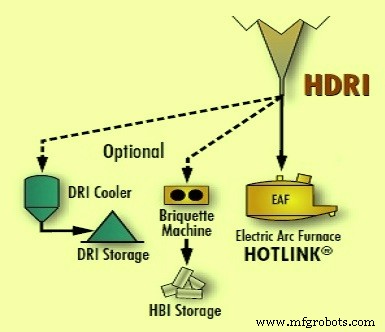

Proceso HOTLINK – Este proceso utiliza principalmente el transporte por gravedad y fue iniciado por Midrex. Este proceso utiliza la misma tecnología que se utiliza para la alimentación por gravedad de HDRI para la producción de HBI. El HDRI del horno de cuba DRI se descarga en un depósito de compensación en el exterior y encima del taller de fundición de acero. Desde este depósito de compensación, HDRI se alimenta directamente por gravedad al horno eléctrico de arco. Los módulos HOTLINK están equipados para manejar cualquier condición alterada a través del contenedor de compensación. Este sistema suministra HDRI al horno eléctrico de arco según la demanda del horno eléctrico de arco. El proceso HOTLINK se utiliza cuando la distancia entre el horno de cuba DRI y el horno eléctrico de arco es inferior a 40 metros. El proceso se muestra esquemáticamente en la Fig. 2

Fig. 2 Esquemas del proceso HOTLINK

Sistema transportador de transporte en caliente

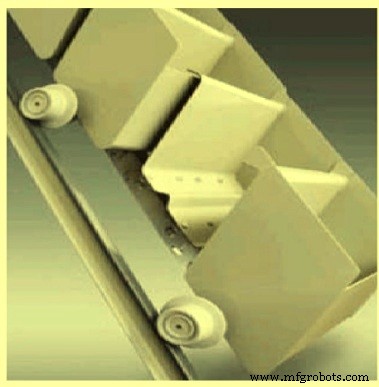

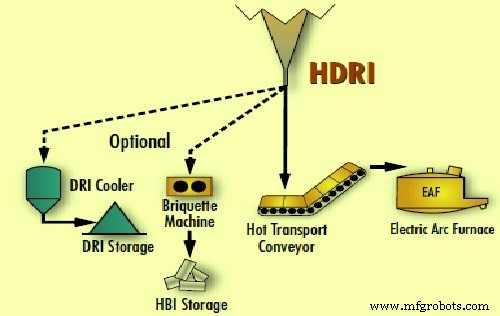

Cuando el taller de fundición de acero no está adyacente al horno de cuba DRI (más de 40 m pero menos de 100 m), se utiliza un transportador mecánico aislado para el transporte de HDRI al taller de fundición de acero. En este caso, el DRI se descarga del horno de eje DRI a un transportador completamente cerrado y aislado, diseñado para minimizar la pérdida de temperatura y evitar la desoxidación. El transportador tiene bandejas especialmente formadas que tienen una forma similar a los baldes (Fig. 3). La cubierta cerrada del transportador contiene un sistema de interconexión. El transportador proporciona una operación confiable a costos razonables. El HDRI se alimenta a uno de los dos contenedores HDRI ubicados sobre el EAF. Cuando uno de estos contenedores descarga HDRI al horno eléctrico de arco, el transportador llena el segundo contenedor con HDRI. El esquema del sistema transportador de transporte en caliente se muestra en la Fig. 4.

Fig. 3 Transportador de DRI caliente

Fig. 4 Esquemas del sistema transportador de transporte en caliente

Transporte en buques de transporte en caliente

Cuando la distancia entre el horno de cuba DRI y el horno eléctrico de arco es de más de 100 metros o un horno de cuba DRI debe alimentar dos talleres de fundición de acero o más, entonces el transporte de HDRI se puede realizar con el uso de recipientes aislados, normalmente con una capacidad de 60 toneladas a 90 toneladas. Desde el horno vertical DRI, el recipiente se llena a través de una tubería con un sello hermético. Después de que se llena un recipiente, se cierra la tubería y comienza a llenarse otro recipiente, el recipiente lleno se transporta al taller de fundición de acero en rieles o en camiones. Essar Steel ha sido pionera en el uso de recipientes de transporte en caliente en la década de 1990. Los esquemas de transporte de HDRI por recipientes de transporte en caliente se muestran en la Fig. 5.

Fig. 5 Esquemas de transporte de DRI caliente por recipiente de transporte caliente

Proceso de manufactura

- Un sistema de enfriamiento avanzado para computadoras y baterías

- Hierro de Reducción Directa y sus Procesos de Producción

- Proceso Finex para la Producción de Hierro Líquido

- Uso de Hierro de Reducción Directa en Horno de Arco Eléctrico

- Generación Transporte y Usos de Cascarilla de Molino

- Eficiencia Energética y Producción Siderúrgica

- Alto Horno y su Diseño

- Geología, Prospección y Exploración de Yacimientos de Mineral de Hierro

- Tecnología de sinterización para minerales de hierro y optimización del diseño de máquinas de sinterización

- Propiedades y Composición del Arrabio

- Proceso de laminación en frío y en caliente