Procesos no criogénicos de separación de aire

Procesos no criogénicos de separación de aire

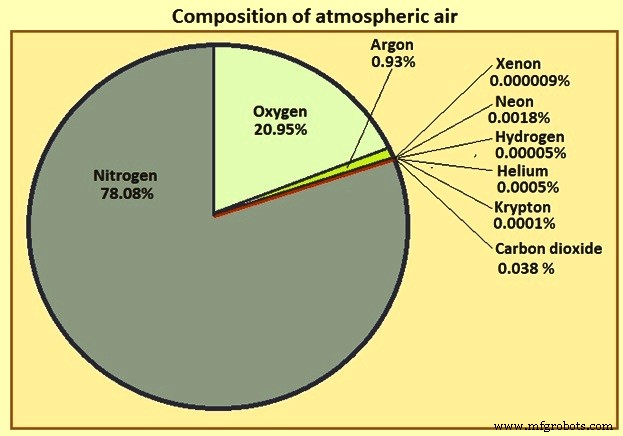

El aire atmosférico seco contiene en volumen un 78,08 % de nitrógeno, un 20,95 % de oxígeno y un 0,93 % de argón junto con trazas de otros gases (Fig. 1). El aire atmosférico también puede contener cantidades variables de vapor de agua (dependiendo de la humedad) y otros gases producidos por procesos naturales y actividades humanas. Existen dos tecnologías principales para separar los gases del aire, como (i) la destilación criogénica y (ii) los procesos de separación no criogénicos. Los procesos no criogénicos se utilizan normalmente para separar un solo componente del aire atmosférico.

Fig. 1 Composición del aire atmosférico

Los procesos de separación de aire no criogénicos están cerca de los procesos de separación a temperatura ambiente y se utilizan para la producción de nitrógeno u oxígeno como gases. Estos procesos son opciones rentables cuando la demanda de gases es relativamente pequeña y cuando no se necesita una pureza muy alta de los gases. Las plantas de separación de aire no criogénicas son compactas y producen nitrógeno gaseoso que normalmente está libre de oxígeno entre un 95,5 % y un 99,5 % u oxígeno gaseoso que tiene una pureza del 90 % al 95,5 %.

Las plantas no criogénicas son menos eficientes energéticamente que las plantas criogénicas (para una pureza de producto comparable), pero al mismo tiempo su construcción cuesta menos. El tamaño físico de la planta se puede reducir a medida que se reduce la pureza requerida y también se reduce la energía necesaria para operar la unidad. Las plantas no criogénicas son relativamente rápidas y fáciles de poner en marcha y se pueden poner en funcionamiento en menos de media hora. Esto es útil cuando no se necesita el producto a tiempo completo. Al igual que las plantas criogénicas, los procesos de separación de aire no criogénicos también comienzan con la compresión del aire.

A diferencia de las plantas criogénicas que utilizan la diferencia entre los puntos de ebullición del nitrógeno y el oxígeno para separar y purificar estos productos, las plantas de separación de aire no criogénicas utilizan diferencias de propiedades físicas como la estructura molecular, el tamaño y la masa para producir nitrógeno y oxígeno. Los procesos no criogénicos se basan en la adsorción selectiva o la permutación a través de membranas.

Las tecnologías más comunes utilizadas para las plantas de separación de aire no criogénicas son la tecnología de proceso de adsorción, (ii) tecnologías de proceso químico, (iii) tecnología de separación de membrana y (iv) tecnología de membrana de transporte de iones.

Tecnología de procesos de adsorción

La tecnología del proceso de adsorción se basa en la capacidad de algunos materiales naturales y sintéticos para adsorber preferentemente nitrógeno u oxígeno. Esta tecnología se utiliza para producir nitrógeno u oxígeno al pasar aire comprimido a varias presiones atmosféricas a través de un recipiente que contiene materiales adsorbentes. Los adsorbentes se eligen sobre la base de sus características de adsorción. Los materiales de adsorción especiales se utilizan como tamiz molecular, adsorbiendo preferentemente las especies de gas objetivo. Un adsorbente deseable tiene una afinidad mucho mayor por las moléculas que no son producto que por el gas producto (nitrógeno u oxígeno). Esta característica hace que la mayoría de las moléculas del gas producto pasen a través del lecho y entren en la corriente del producto, mientras que el adsorbente captura otros componentes del aire.

Las plantas de producción de oxígeno que utilizan tecnología de adsorción normalmente utilizan tamices moleculares de zeolita para adsorber nitrógeno, dióxido de carbono, vapor de agua residual y otros gases. Las presiones típicas de suministro de oxígeno que salen de la planta son de 1 atmósfera a 3 atmósferas. La pureza del oxígeno suele estar en el rango de 93 % a 95 % y está limitada principalmente por el contenido de argón, que normalmente está en el rango de 4,5 % a 5 %.

Las plantas de producción de nitrógeno que utilizan tecnología de adsorción utilizan un material de tamiz molecular de carbón activado que elimina el oxígeno y otros componentes no deseados por adsorción. Alternativamente, se agrega una unidad 'de-oxo' que combina catalíticamente hidrógeno con el oxígeno en el producto de nitrógeno que sale del proceso de adsorción, produciendo agua. Esta agua se elimina por enfriamiento y adsorción adicional. Normalmente, el nitrógeno sale de la unidad de producción a presiones de 6 a 8 atmósferas y con una pureza del 95 % al 99,5 %. Si se necesita una mayor pureza, tanto el tamaño del equipo como la relación entre la alimentación de aire y la fabricación del producto deben aumentar. El flujo de residuos de una planta de producción de nitrógeno está enriquecido en oxígeno, que con frecuencia tiene alrededor de un 40 % de oxígeno. Esta corriente se usa a veces para mejorar la combustión o para la operación de equipos de tratamiento de desechos en la planta.

En el caso de las zeolitas, existen campos eléctricos no uniformes en los espacios vacíos del material, lo que provoca la adsorción preferencial de moléculas, que son más polarizables que aquellas que tienen momentos cuadripolares electrostáticos más altos. Por lo tanto, en la separación del aire, las moléculas de nitrógeno se adsorben más fuertemente que las moléculas de oxígeno o argón. A medida que el aire pasa a través de un lecho de material zeolítico, se retiene nitrógeno y sale del lecho una corriente rica en oxígeno. Esto se debe a que las zeolitas son selectivas para el nitrógeno.

En el caso de los tamices moleculares de carbono, tienen tamaños de poro del mismo orden de magnitud que el tamaño de las moléculas de aire. Dado que las moléculas de oxígeno son ligeramente más pequeñas que las moléculas de nitrógeno, se difunden más rápidamente en las cavidades del adsorbente. Por lo tanto, los tamices moleculares de carbono son selectivos para el oxígeno.

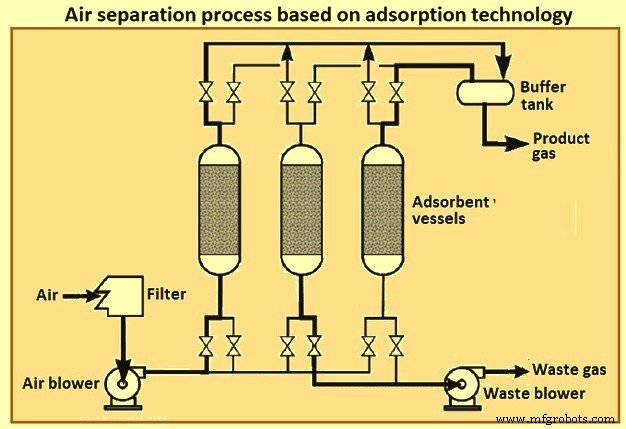

El proceso adsorbente es básicamente un proceso por lotes, ya que el lecho adsorbente necesita una desorción periódica. Por lo tanto, las plantas de producción basadas en esta tecnología normalmente tienen al menos dos recipientes adsorbentes para brindar continuidad operativa. En cualquier momento, uno de los recipientes está produciendo producto mediante la adsorción de componentes no deseados del aire, mientras que el otro recipiente está experimentando una regeneración por despresurización a la presión atmosférica. Cuando el recipiente de adsorción se acerca a la saturación, un conjunto de válvulas cambia rápidamente las corrientes a otro recipiente. Un recipiente de compensación (recipiente de compensación) aguas abajo de los absorbedores se asegura de que el suministro del gas producto sea continuo. Si bien el sistema de dos recipientes es el más común, a veces también se utilizan configuraciones de un solo recipiente o de tres recipientes. El sistema de un solo vaso proporciona ahorros de capital, mientras que el sistema de tres vasos proporciona una mayor continuidad de la producción. En la figura 2 se muestra un diagrama de flujo típico para el proceso de separación de aire basado en la tecnología de adsorción.

Fig. 2 Proceso de separación de aire basado en tecnología de adsorción

El aire presurizado entra en un recipiente que contiene el lecho adsorbente. Se adsorbe nitrógeno/oxígeno y se produce una corriente de efluente rica en oxígeno/nitrógeno hasta que el lecho adsorbente se ha saturado con nitrógeno/oxígeno. En este punto, el aire de alimentación se cambia a un recipiente nuevo y puede comenzar la regeneración del lecho adsorbente en el primer recipiente. La regeneración se puede lograr calentando el lecho adsorbente o reduciendo la presión en el lecho adsorbente, lo que reduce la capacidad de retención de nitrógeno/oxígeno en equilibrio del adsorbente.

La adición de calor se conoce comúnmente como adsorción por oscilación de temperatura (TSA), y la reducción de presión como adsorción por oscilación de presión o vacío (PSA o VSA). Las plantas de separación de aire que utilizan vacío se denominan plantas VPSA (adsorción por oscilación de presión al vacío), VSA (adsorción por oscilación al vacío) o plantas PVSA (adsorción por oscilación de presión al vacío). Se utiliza para la producción de oxígeno. El ciclo del proceso es similar al de las plantas de PSA excepto que se utilizan bombas de vacío para reducir la presión de desorción. La presión de desorción más baja reduce la presión de entrada. El tiempo de ciclo más rápido y la operación simplificada asociada con la reducción de presión normalmente lo convierten en el proceso de elección para la separación de aire.

Una planta de VPSA produce oxígeno a alrededor de 0,2 atmósferas (manométrica). Cuando se requieren presiones de suministro de oxígeno más altas, se agrega un compresor de refuerzo de oxígeno a la planta. En general, las plantas de VPSA son más costosas pero más eficientes energéticamente que las plantas de PSA para las mismas condiciones de flujo, presión y pureza del producto.

Las plantas de VPSA regeneran el material del tamiz en condiciones de vacío. Da como resultado un material de tamiz molecular más completamente regenerado. Este material tamizado es más selectivo que el material sometido al proceso de regeneración en una planta de PSA. Como resultado, se recupera un mayor porcentaje de oxígeno disponible, lo que significa que se procesará menos aire. La potencia del compresor de aire se reduce considerablemente en comparación con una planta de PSA debido al menor flujo de aire y a la menor presión de descarga del compresor, que normalmente es inferior a la mitad de una atmósfera (manométrica). Sin embargo, hay una compensación en el ahorro de energía de compresión de aire debido a la energía necesaria para operar la bomba de vacío.

Las unidades VPSA normalmente son más rentables que las unidades PSA cuando la tasa de producción deseada es de más de 20 toneladas por día. Normalmente son la opción de producción de oxígeno más rentable hasta 60 toneladas por día, siempre que no se necesite oxígeno de alta pureza. Por encima de las 60 toneladas por día, las plantas criogénicas suelen ser la tecnología de producción de oxígeno preferida, aunque en algunos casos, dos plantas VPSA permiten una mejor adaptación a los grandes cambios en la demanda.

Las variaciones en el proceso que tienen efecto sobre la eficiencia operativa incluyen el pretratamiento separado del aire para eliminar el agua y el dióxido de carbono, múltiples recipientes para permitir la recuperación de energía de presión durante el cambio del lecho adsorbente y la operación de vacío durante la despresurización. La optimización del sistema se basa en el flujo del producto, la pureza y la presión, el costo de la energía y la vida útil esperada. Debido a la naturaleza cíclica del proceso de adsorción, el tamaño del lecho adsorbente es el factor que controla el costo de capital. Dado que la producción es proporcional al volumen del lecho adsorbente, los costos de capital aumentan más rápidamente en función de la tasa de producción en comparación con las plantas criogénicas.

Tecnologías de procesos químicos

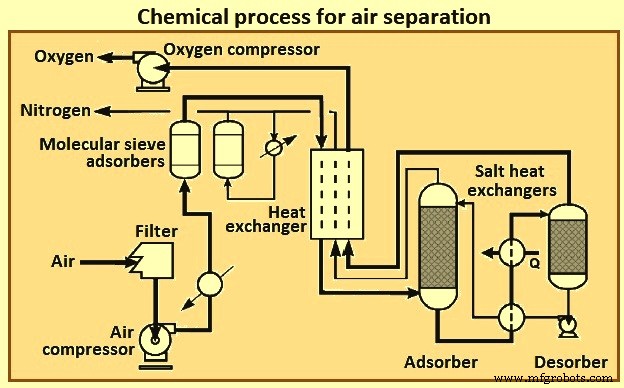

Varios materiales tienen la capacidad de absorber oxígeno en un conjunto de condiciones de presión y temperatura, y de desorber el oxígeno en un conjunto diferente de condiciones. Uno de esos procesos que se investigó a principios de la década de 1990 fue el proceso MOLTOXe, un proceso químico de sales fundidas. El proceso se muestra en la figura 3.

Fig. 3 Proceso químico para la separación del aire

La variación del proceso que se muestra se basa en la absorción de oxígeno por una corriente de sal fundida en circulación, seguida de la desorción a través de una combinación de reducción de calor y presión de la corriente de sal. El aire se comprime de 1,4 atmósferas a 12,5 atmósferas y se trata para eliminar el agua y el dióxido de carbono en un sistema basado en adsorbente. Tanto el agua como el dióxido de carbono degradan la sal si no se eliminan en esta etapa.

El aire fluye a través de un lecho adsorbente hasta que se alcanza la saturación del lecho. Los lechos adsorbentes se intercambian y el lecho adsorbente saturado se regenera con nitrógeno seco del proceso. El aire limpio y seco se calienta contra las corrientes de producto que regresan a entre 480 °C y 650 °C en los intercambiadores de calor principales. El aire caliente fluye hacia el fondo del absorbedor donde entra en contacto con la sal líquida fundida. El oxígeno del aire reacciona químicamente con la sal y se elimina con la sal líquida que sale del fondo del absorbedor. La sal que contiene oxígeno se intercambia calor con sal libre de oxígeno y se calienta más antes de que se reduzca su presión y fluya hacia el desorbedor. El oxígeno gaseoso sale por la parte superior del desorbedor, mientras que la sal pobre en oxígeno se extrae de la parte inferior del desorbedor, el calor se intercambia y se envía a la parte superior del recipiente del absorbedor para cerrar el ciclo.

Las corrientes de oxígeno caliente y nitrógeno caliente ingresan al intercambiador de calor principal y se enfrían contra el aire de alimentación. El oxígeno se comprime a la presión de suministro, mientras que una parte del nitrógeno se utiliza para regenerar el sistema de pretratamiento de aire. La principal ventaja del proceso del sistema basado en TSA es que el aire solo debe comprimirse a una presión que supera la caída de presión a través del pretratamiento del aire y el intercambiador de calor, lo que reduce la cantidad de potencia de compresión de aire en comparación con una planta criogénica. Se dispondrá de una fuente de energía térmica para liberar la sal mediante calentamiento. Se operó una unidad piloto a pequeña escala que verificó las condiciones del proceso (99,9 % de pureza de oxígeno con la carga de sal esperada); sin embargo, se determinó que la corrosión de las áreas bifásicas de sal/oxígeno de la instalación era un problema económico.

Tecnología de separación por membrana

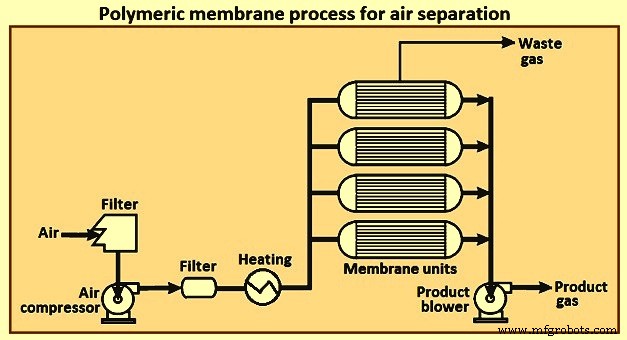

El proceso basado en la tecnología de separación por membrana hace uso de las diferentes velocidades a las que los gases del aire se difunden a través de una membrana polimérica. Los procesos de membrana que utilizan materiales poliméricos se basan en la diferencia en las tasas de difusión de oxígeno y nitrógeno a través de una membrana que separa las corrientes de proceso de alta y baja presión. La tecnología de separación por membrana utiliza haces de tubos hechos de polímeros especiales, frecuentemente configurados de manera similar a un intercambiador de calor de carcasa y tubos. El principio de separación de aire es que diferentes gases tienen diferentes tasas de permeación a través de la película de polímero. En la figura 4 se muestra un esquema del proceso de membrana polimérica para la separación del aire.

Fig. 4 Proceso polimérico para separación de aire

El flujo y la selectividad son las dos propiedades que determinan la economía de los sistemas de membrana, y ambas son funciones del material específico de la membrana. El flujo determina el área superficial de la membrana y es una función de la diferencia de presión dividida por el espesor de la membrana. Una constante de proporcionalidad que varía con el tipo de membrana se llama permeabilidad. La selectividad es la relación de las permeabilidades de los gases a separar. Debido al tamaño más pequeño de la molécula de oxígeno, la mayoría de los materiales de membrana son más permeables al oxígeno que al nitrógeno.

El principio de separación de aire es que diferentes gases tienen diferentes tasas de permeación a través de la película de polímero. El oxígeno junto con el vapor de agua y el dióxido de carbono se consideran "gases rápidos" que se difunden más rápidamente a través de las paredes del tubo que los "gases lentos" argón y nitrógeno. Esto permite que el aire seco se convierta en un producto que es una mezcla inerte de gas nitrógeno y argón principalmente, y un "permeado" a baja presión o gas residual que es rico en oxígeno, vapor de agua y dióxido de carbono que se ventila desde la carcasa.

El aire atmosférico se filtra, se comprime a la presión requerida, se seca y luego se pasa a través de un módulo de membrana. Los componentes del aire con la mayor tasa de difusión (O2 y CO2) penetran más rápidamente en las fibras de la membrana de polímero, lo que da como resultado un flujo rico en nitrógeno como producto principal. La pureza del flujo de gas N2 depende de la tasa de flujo a través del módulo de membrana, alcanzando del 93 % al 99,5 % y más si se opera de manera eficiente.

El producto de nitrógeno emerge de las unidades de membrana cerca de la presión de alimentación de aire comprimido. Dado que no hay partes móviles en el proceso de separación, las unidades de membrana pueden activarse rápidamente cuando sea necesario y apagarse cuando no sea necesario.

Las plantas de separación por membrana normalmente se fabrican en módulos de tamaño estándar con índices de producción de nitrógeno que dependen de la pureza de nitrógeno deseada. Para un módulo estándar dado, la tasa de producción de nitrógeno aumenta con tasas de flujo de aire de entrada más altas, pero al mismo tiempo disminuye la pureza del nitrógeno. Cuando la capacidad de producción necesaria (a un nivel de pureza especificado) es mayor que el tamaño del módulo estándar más grande, generalmente se combinan varias unidades más pequeñas en un colector para permitir que funcionen en paralelo.

Las plantas de membranas son rentables para aplicaciones de demanda relativamente baja. Dado que las plantas de mayor capacidad normalmente se componen de múltiples módulos de menor capacidad, las plantas de membrana tienen un costo casi constante por planta de capacidad de producción en una amplia gama de tasas de producción. Esto contrasta con el costo decreciente de la capacidad marginal que es típico de las plantas de nitrógeno PSA y las plantas criogénicas de nitrógeno de separación de aire.

En caso de que el producto deseado sea oxígeno, los sistemas de membrana normalmente se limitan a la producción de aire enriquecido con oxígeno (25 % a 50 % de oxígeno). Las membranas de transporte activo o facilitado, que incorporan un agente complejo de oxígeno para aumentar la selectividad del oxígeno, son un medio potencial para aumentar la pureza del oxígeno de los sistemas de membrana, suponiendo que también estén disponibles materiales de membrana compatibles con el oxígeno.

El oxígeno penetra a través de una fibra (tipo de fibra hueca) oa través de láminas (tipo enrollado en espiral) y se extrae como producto. Una bomba de vacío normalmente mantiene la diferencia de presión a través de la membrana y suministra oxígeno a la presión requerida. El dióxido de carbono y el agua normalmente aparecen en el producto de aire enriquecido con oxígeno, ya que son más permeables que el oxígeno para la mayoría de los materiales de membrana.

Un beneficio importante de la separación por membrana es que es una naturaleza simple y continua del proceso que opera en condiciones cercanas a las ambientales. Un soplador de aire suministra suficiente presión de cabeza para superar la caída de presión a través de los filtros, los tubos de membrana y las tuberías. Los materiales de las membranas normalmente se ensamblan en módulos cilíndricos que se ensamblan para proporcionar la capacidad de producción necesaria.

Al igual que con los sistemas de adsorción, el capital es esencialmente una función lineal de la tasa de producción y el respaldo del producto generalmente no está disponible sin un tanque de almacenamiento de oxígeno líquido separado y un sistema de soporte de entrega. Los sistemas de membrana se adaptan fácilmente a aplicaciones de hasta 20 toneladas por día, donde se pueden tolerar purezas de aire enriquecido con contaminantes de agua y dióxido de carbono. Esta tecnología es más nueva que la adsorción o la criogenia y las mejoras en los materiales podrían hacer que las membranas sean atractivas para requisitos de oxígeno algo mayores. El tiempo de inicio rápido, debido a la operación cercana a la temperatura ambiente, es especialmente atractivo para los sistemas que usan oxígeno que exhiben patrones de uso discontinuos. La naturaleza pasiva del proceso también es atractiva.

Las plantas de membranas son rentables para aplicaciones de demanda relativamente baja. Dado que las plantas de mayor capacidad normalmente se componen de múltiples módulos de menor capacidad, las plantas de membrana tienen un costo casi constante por planta de capacidad de producción en una amplia gama de tasas de producción. .

Tecnología de membrana de transporte de iones (ITM)

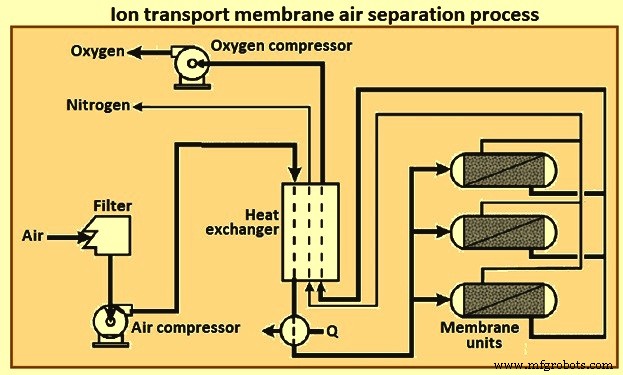

Los ITM son materiales cerámicos de óxido inorgánico sólido que producen oxígeno mediante el paso de iones de oxígeno a través de la estructura de cristal cerámico. Estos sistemas funcionan a altas temperaturas, normalmente por encima de los 600 °C. Las moléculas de oxígeno se convierten en iones de oxígeno en la superficie de la membrana y se transportan a través de la membrana mediante un voltaje eléctrico aplicado o una diferencia de presión parcial de oxígeno, luego reforman las moléculas de oxígeno después de pasar por la membrana. material de membrana Los materiales de membrana se pueden fabricar en láminas o tubos planos. La figura 5 muestra un esquema simple de un proceso de separación de aire con membrana de transporte de iones.

Fig. 5 Proceso de separación de aire con membrana de transporte de iones

Para grandes procesos de conversión de energía, la fuerza impulsora de transporte de diferencia de presión es el método de elección. Las membranas, que funcionan por una diferencia de presión, se denominan membranas conductoras mixtas, ya que conducen tanto iones de oxígeno como electrones. Los iones de oxígeno viajan a través del ITM a velocidades de flujo muy altas y producen oxígeno casi puro en el lado del permeado de la membrana. El oxígeno se puede separar como un producto puro, o se puede usar otro gas para barrer el lado permeado de la membrana para producir un producto de menor pureza. Si se utiliza un gas de barrido reactivo, se puede producir directamente un producto oxidante, p. barridos de metano de gas natural para producir gas de síntesis para la conversión de gas a líquido (GTL).

El aire se comprime y luego se calienta a la temperatura de funcionamiento mediante el intercambio con las corrientes calientes del proceso (sin permeado y producto de oxígeno) y luego se agrega calor auxiliar. En general, el calentamiento del aire se puede realizar mediante intercambio de calor indirecto y/o combustión directa de combustible. La corriente de oxígeno se comprime a la presión de suministro. La corriente no permeada enriquecida con nitrógeno presurizado se utiliza en otros lugares en el equilibrio del proceso de conversión de energía, por ejemplo, se expande en un ciclo de turbina de gas integrado para generar energía eléctrica.

El proceso de oxígeno ITM es adecuado para la integración con la generación de energía y los procesos de conversión de energía que necesitan oxígeno como materia prima para la combustión o la gasificación, o en cualquier aplicación basada en oxígeno que necesite energía.

Proceso de manufactura

- Purificador de aire

- Tanque de oxígeno

- Ambientador

- Oxígeno

- Aire acondicionado

- Detector de contaminación del aire

- Cómo los contaminantes en el aire comprimido pueden afectar los procesos

- Una introducción al actuador de cilindro de aire

- Comprender el sistema de suspensión neumática

- Aire comprimido:hace posible viajar en avión

- Usos industriales de los sopladores de baja presión