Control de Contaminación Atmosférica – Control de Emisiones de Partículas

Control de la contaminación del aire:control de las emisiones de partículas

La planta siderúrgica tiene varios procesos metalúrgicos que tienen lugar a altas temperaturas. Además, muchos de estos procesos manejan materias primas, algunas de ellas en forma de finos. Por lo tanto, todos estos procesos son propensos a emitir gases contaminantes y partículas a la atmósfera. Esto, de hecho, afecta la calidad del aire alrededor de la planta. Para mejorar y proteger la calidad del aire, se utilizan diferentes dispositivos de control de la contaminación para el control de las emisiones.

Anteriormente, durante varios años, los equipos de control de la contaminación se usaban solo para aquellos procesos en los que las cantidades de contaminantes eran muy altas o eran de naturaleza tóxica. Estos equipos también se utilizaron anteriormente donde tenían algún valor de recuperación. Pero hoy en día, con las regulaciones ambientales cada vez más estrictas y con la creciente preocupación de la sociedad por el medio ambiente, se ha vuelto necesario que la industria siderúrgica analice sus emisiones e instale equipos en todas las áreas para reducir las emisiones al mínimo. niveles posibles. Los equipos de control de emisiones son básicamente de dos tipos (i) equipos de control de emisiones de partículas y (ii) equipos de control de emisiones gaseosas. Este artículo describe los sistemas de control de emisión de partículas.

Las regulaciones de materia particulada (PM) adoptadas durante los últimos treinta años han cambiado gradualmente de regular las partículas de modo grueso que comprendían partículas suspendidas totales (TSP) a regular las partículas muy pequeñas en los rangos de tamaño PM10 y PM2.5. Este cambio se ha producido principalmente desde que los datos de la investigación sobre los efectos en la salud indicaron que las partículas pequeñas están más estrechamente relacionadas con los efectos adversos para la salud

La regulación de las emisiones de material particulado se remonta a las primeras etapas de la revolución industrial. Incluso en la década de 1600, la gente podía ver la relación entre las emisiones de partículas y problemas como la deposición de sólidos, la suciedad de las telas, la corrosión de los materiales y la decoloración de los edificios. A medida que la tecnología y la conciencia pública se expandieron, se hizo evidente que las emisiones de partículas también contribuyeron a ciertos tipos de enfermedades pulmonares y enfermedades relacionadas.

A fines de la década de 1940, varios tipos de sistemas de control de partículas avanzaron desde diseños relativamente rudimentarios hasta formas que se asemejan a los sistemas actuales de alta eficiencia. Por ejemplo, los precipitadores electrostáticos (ESP) avanzaron de unidades tubulares de un campo para el control de neblina ácida a precipitadores de tipo placa de uno y dos campos. Los depuradores Venturi también comenzaron a usarse para el control de partículas. Estos sistemas de control se instalaron principalmente para minimizar las molestias y los problemas creados por el polvo.

El material particulado se puede dividir en dos categorías, a saber, (i) material particulado primario y (ii) material particulado secundario. El material particulado primario es el material emitido directamente a la atmósfera. Estas emisiones han sido el centro de todas las acciones de control de material particulado antes de 1997. El material particulado primario puede consistir en partículas de menos de 0,1 micrómetros a más de 100 micrómetros. Sin embargo, la mayoría de las partículas primarias se encuentran en la categoría gruesa.

Con la promulgación de la norma PM2.5 dirigida a partículas finas y ultrafinas, existe una atención cada vez mayor sobre las partículas secundarias. Se trata de partículas que se forman en la atmósfera debido a las reacciones de los precursores gaseosos. Los procesos de formación secundarios pueden dar como resultado la formación de nuevas partículas o la adición de material particulado a las partículas preexistentes. Los gases más comúnmente asociados con la formación de partículas secundarias incluyen dióxido de azufre, óxidos de nitrógeno, amoníaco y compuestos orgánicos volátiles (COV). La mayoría de estos precursores gaseosos son emitidos por fuentes antropogénicas; sin embargo, las fuentes biogénicas también aportan algunos óxidos de nitrógeno, amoníaco y compuestos orgánicos volátiles.

El material particulado secundario se puede subdividir en dos categorías:(i) material particulado secundario formado a partir de vapores condensados emitidos por fuentes antropogénicas y biogénicas, y (ii) material particulado secundario formado debido a reacciones atmosféricas de precursores gaseosos. Los COV y el ácido sulfúrico son dos ejemplos comunes de emisiones que pueden condensarse para formar partículas secundarias. Estos materiales pasan a través de sistemas de control de partículas, incluidos dispositivos de alta eficiencia, debido a su forma de vapor en la corriente de gas de fuente estacionaria. Sin embargo, el material en fase de vapor puede, bajo algunas condiciones, condensarse potencialmente en el aire ambiente para formar partículas medidas por los sistemas de muestreo ambiental. La importancia relativa del material particulado condensable apenas comienza a evaluarse.

El rango de tamaños de partículas formadas en un proceso depende en gran medida de los tipos de mecanismos de formación de partículas presentes. Es posible estimar el rango de tamaño general simplemente reconociendo cuál de estos es importante en el proceso que se está evaluando. Los mecanismos de formación de partículas más importantes en las fuentes de contaminación del aire incluyen (i) desgaste físico/dispersión mecánica, (ii) combustión de partículas quemadas, (iii) condensación homogénea, (iv) nucleación heterogénea y (v) evaporación de gotas

El desgaste físico ocurre cuando dos superficies se frotan entre sí. Además, cuando las partículas de combustible se inyectan en el área del horno caliente del proceso de combustión, la mayoría de los compuestos orgánicos se vaporizan y oxidan en la corriente de gas. Las partículas de combustible se hacen más pequeñas a medida que se va la materia volátil. Las partículas de combustible se reducen rápidamente a solo materia incombustible (ceniza) y carbón de combustión lenta compuesto por compuestos orgánicos. Eventualmente, la mayor parte del carbón también se quema, dejando principalmente el material incombustible. A medida que avanza la oxidación, las partículas de combustible, que comenzaron como partículas de 100 mm a 1000 mm, se reducen a cenizas y partículas de carbón que se encuentran principalmente en el rango de 1 mm a 10 mm. Este mecanismo para la formación de partículas se puede denominar agotamiento del combustible de combustión.

La nucleación homogénea y la nucleación heterogénea implican la conversión de materiales en fase de vapor a una forma de material particulado. La nucleación homogénea es la formación de nuevas partículas compuestas casi en su totalidad por material en fase de vapor. La nucleación heterogénea es la acumulación de material en la superficie de partículas que se han formado debido a otros mecanismos. En ambos casos, se requiere que las corrientes de gas que contienen vapor se enfríen a la temperatura a la que puede ocurrir la nucleación.

Algunos sistemas de control de la contaminación del aire utilizan agua que contiene sólidos reciclada de depuradores húmedos para enfriar las corrientes de gas. Esta práctica crea inadvertidamente otro mecanismo de formación de partículas que es muy similar a la quema de combustible. Las corrientes de agua se atomizan durante la inyección en las corrientes de gas caliente. A medida que estas pequeñas gotas se evaporan hasta secarse, los sólidos suspendidos y disueltos se liberan como pequeñas partículas. El rango de tamaño de partícula creado por este mecanismo no se ha estudiado extensamente. Sin embargo, probablemente crea partículas cuyo tamaño oscila entre 0,1 mm y 2,0 mm.

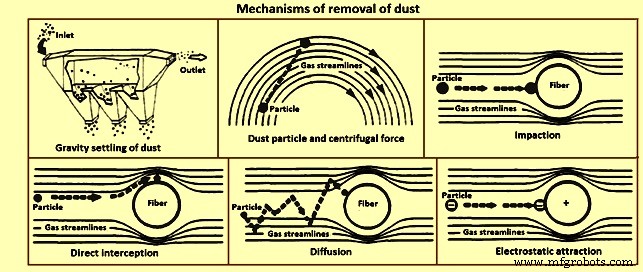

Los sistemas de control de la contaminación del aire aplican fuerzas a las partículas para eliminarlas de la corriente de gas. Las fuerzas son básicamente las "herramientas" que se pueden usar para la recolección de partículas. Todas estas fuerzas del mecanismo de recolección dependen en gran medida del tamaño de las partículas. Las fuerzas que se aplican son (i) sedimentación por gravedad, (ii) impacto e intercepción inercial, (iii) movimiento browniano de partículas, (iv) atracción electrostática, (v) termoforesis y (vi) difusioforesis.

La aplicación de una o más de estas fuerzas, como la fuerza electrostática o la fuerza de inercia, acelera la partícula en una dirección en la que puede recogerse. La medida en que se acelera la partícula se indica mediante la ecuación 'F =Mp x Ap', donde F es la fuerza sobre la partícula en gramo centímetro por segundo cuadrado, Mp es la masa de la partícula en gramos y Ap es la aceleración de la partícula en cm/sq seg. Los dispositivos de control de la contaminación del aire están diseñados para aplicar la máxima fuerza posible sobre las partículas en la corriente de gas. Cuanto más se acelera la partícula (o la masa aglomerada de partículas), más efectivo y económico puede ser el dispositivo de control de la contaminación del aire.

Hay tres pasos fundamentales que intervienen en la recolección de partículas en sistemas de control de partículas de alta eficiencia, como filtros de tela y precipitadores electrostáticos. Estos son (i) la captura inicial de partículas en las superficies verticales, (ii) la sedimentación por gravedad de los sólidos en la tolva y (iii) la eliminación de los sólidos de la tolva. Los mecanismos de recolección de partículas controlan la efectividad de los dos primeros pasos, es decir, la captura inicial de partículas entrantes y la sedimentación por gravedad de los sólidos recolectados. La distribución del tamaño de las partículas es importante en cada uno de estos pasos.

Todos los equipos de control de emisión de partículas recolectan partículas mediante mecanismos que involucran una fuerza aplicada. Varios equipos de partículas son cámaras de sedimentación, ciclones, filtros de mangas y precipitadores electrostáticos. Los mecanismos de remoción de polvo en estos equipos y la fuerza aplicada se dan en la Fig. 1.

Fig 1 Mecanismos de eliminación de polvo

Cámaras de sedimentación

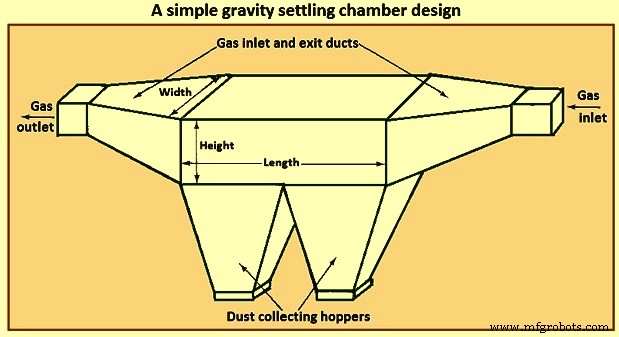

Las cámaras de sedimentación fueron uno de los primeros dispositivos utilizados para controlar las emisiones de partículas. Sin embargo, hoy en día se usa muy raramente ya que su efectividad en la recolección de partículas es muy baja. La fuerza de recolección en la cámara de sedimentación es la gravedad. Las partículas grandes que se mueven lo suficientemente lento en una corriente de gas pueden ser superadas por la gravedad y se recogen en la cámara de sedimentación.

La unidad está construida como una caja horizontal larga con una entrada, una cámara, una salida y tolvas de recolección de polvo. La velocidad de la corriente de gas cargada de partículas se reduce en la cámara. Todas las partículas en la corriente de gas están sujetas a la fuerza de la gravedad. A la velocidad reducida del gas en la cámara, las partículas más grandes (más de 40 micrómetros) son superadas y caen en las tolvas. Se utiliza principalmente como prefiltro para otros dispositivos de control de emisiones de partículas para eliminar partículas muy grandes. La figura 2 muestra un diseño simple de cámara de sedimentación por gravedad.

Fig. 2 Un diseño simple de cámara de sedimentación por gravedad

Ciclones

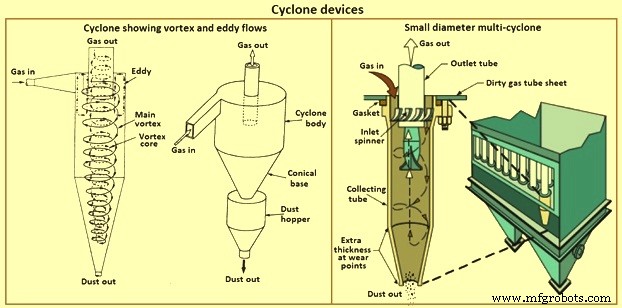

Los ciclones son dispositivos mecánicos simples que normalmente se utilizan para eliminar partículas relativamente grandes de las corrientes de gas. Se utilizan como prefiltros para equipos de control de la contaminación del aire más sofisticados, como precipitadores electrostáticos o filtros de mangas. Los ciclones son más eficientes que las cámaras de sedimentación.

Los dispositivos mecánicos utilizan la inercia de las partículas para su recolección. La corriente de gas cargada de partículas se ve obligada a girar de manera ciclónica. La masa de las partículas hace que se muevan hacia el exterior del vórtice. La mayoría de las partículas de gran diámetro ingresan a una tolva debajo de los tubos ciclónicos mientras la corriente de gas gira y sale del tubo.

Hay dos tipos principales de ciclones:(i) ciclones de gran diámetro y (ii) multiciclones de pequeño diámetro. Los ciclones de gran diámetro normalmente tienen un diámetro de 300 mm a 2 m. Los multiciclones de pequeño diámetro normalmente tienen diámetros entre 80 mm y 300 mm.

La corriente de gas ingresa tangencialmente al ciclón y crea un débil vórtice de gas giratorio en el cuerpo del ciclón. Las partículas de gran diámetro se mueven hacia la pared del cuerpo del ciclón y luego se asientan en la tolva del ciclón. El gas limpio gira y sale del ciclón. Los ciclones de gran diámetro se utilizan para recolectar partículas que varían en diámetros desde 1,5 mm hasta más de 150 mm.

Las fuerzas de recolección utilizadas para la recolección de partículas en un ciclón son fuerzas centrífugas y gravitatorias. La forma o curvatura del ciclón hace que la corriente de gas gire en un movimiento en espiral. Las partículas más grandes se mueven hacia el exterior de la pared en virtud de su momento. Las partículas pierden allí energía cinética y se separan de la corriente de gas. Estas partículas luego son superadas por la fuerza gravitacional y caen para ser recolectadas. La entrada de los ciclones está diseñada para cambiar el patrón de flujo del gas entrante de un flujo directo a un patrón circular para formar el vórtice.

En caso de multiciclón, los ciclones axiales se utilizan en paralelo. En los ciclones axiales, el gas entra desde la parte superior y las paletas unidas al tubo central lo dirigen en un patrón de vórtice. En multiciclón, el gas sucio entra uniformemente a través de todos los ciclones individuales. La figura 3 muestra los dispositivos de ciclones.

Fig. 3 Dispositivos Cyclone

Filtros de bolsa

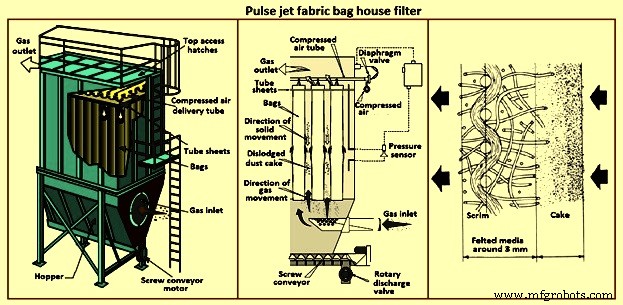

Los filtros de bolsa utilizan un material filtrante como nailon o lana para eliminar las partículas de los gases cargados de polvo. Las partículas quedan retenidas en el material textil. Mientras que el gas limpio atraviesa el material. Luego, las partículas recolectadas se eliminan del filtro de tela mediante un mecanismo de limpieza que consiste en agitación mecánica o mediante el uso de chorro de aire. Las partículas eliminadas se almacenan en una tolva de recogida. Varios materiales de fibra utilizados en los filtros de bolsa junto con sus propiedades se dan en la Pestaña 1.

| Tab 1 Tejidos típicos utilizados para bolsos | |||||

| Fibra | Temperaturas máximas | Resistencia a los ácidos | Resistencia a los álcalis | Resistencia a la abrasión por flexión | |

| Continuo | Sobretensiones | ||||

| grados C | grados C | ||||

| Algodón | 82 | 107 | Pobre | Muy bien | Muy bien |

| Polipropileno | 88 | 93 | Bueno a excelente | Muy bien | Excelente |

| Nailon | 93-107 | 121 | Pobre a regular | De bueno a excelente | Excelente |

| Orlón | 116 | 127 | Bueno a excelente | Regular a bueno | Bien |

| Dacrón | 135 | 163 | Bien | Bien | Muy bien |

| Nomex | 204 | 218 | Pobre a bueno | De bueno a excelente | Excelente |

| Teflón | 204-232 | 250 | Excelente excepto pobre a Flúor | Excelente excepto pobre en trifluoruro, cloro y metales alcalinos fundidos | Regular a bueno |

| Fibra de vidrio | 260 | 288 | Regular a bueno | Regular a bueno | Justo |

En los filtros de mangas, tres fuerzas separadas, a saber, impacto, intercepción directa y difusión, son responsables de la eliminación de partículas de los gases y su recolección. La impactación ocurre cuando la partícula es tan grande que no puede seguir la corriente de gas y golpea o impacta en la fibra del filtro de bolsa y se separa de la corriente de gas. En caso de impacto directo, la partícula sigue la corriente de gas alrededor de las fibras hasta que se produce una colisión debido a que la distancia entre el centro de la partícula y la fibra es menor que el radio de la partícula. La difusión se produce porque las partículas muy pequeñas experimentan un movimiento browniano en todo el volumen del gas. Las partículas muy pequeñas se ven afectadas por la colisión de moléculas en la corriente de gas. Estas partículas que se mueven al azar se difunden a través del gas para impactar en la fibra y ser recolectadas.

Los filtros de bolsa normalmente tienen un gran número de bolsas de fibra cilíndricas que cuelgan verticalmente en el filtro de bolsa. Cuando las capas de polvo se han acumulado con un espesor suficiente, las bolsas se limpian, lo que hace que las partículas de polvo caigan en una tolva de recolección. Las bolsas se pueden limpiar mediante varios métodos. Los tres métodos más comunes son la agitación, la limpieza con aire inverso y el pulsorreactor. En el sacudido mecánico, los sacos son sacudidos suavemente por un sistema de accionamiento para la eliminación del polvo depositado. En el mecanismo de limpieza de aire inverso, el compartimiento del filtro de bolsa se lava a contracorriente con un flujo de aire a baja presión. El polvo se elimina simplemente permitiendo que las bolsas colapsen. El mecanismo de limpieza por chorro de pulso es el mecanismo más popular. Utiliza un chorro de aire a alta presión para eliminar el polvo de la bolsa. La torta de polvo se elimina de la bolsa mediante una ráfaga de aire comprimido inyectada en la parte superior del tubo de la bolsa. El chorro de aire a alta presión detiene el flujo normal de aire a través del filtro. El aire se convierte en una onda de choque que hace que la bolsa se flexione o se expanda a medida que la onda de choque viaja por el tubo de la bolsa. A medida que la torta se flexiona, la torta se fractura y las partículas depositadas caen de la bolsa. La onda de choque viaja hacia abajo y hacia arriba del tubo en alrededor de 0,5 segundos. El chorro de aire comprimido debe ser lo suficientemente fuerte como para viajar a lo largo de la bolsa y romper o romper la torta de polvo.

La bolsa de filtros de bolsa tiene una vida útil y necesita ser reemplazada cuando esta vida finaliza. Tres condiciones afectan adversamente la vida de las bolsas. Estos son abrasión, alta temperatura y ataque químico.

Una de las variables importantes en el diseño de un filtro de bolsa es la relación aire/tela. Una proporción muy alta de aire a tela da como resultado caídas de presión excesivas, eficiencia de recolección reducida, bolsas que se apelmazan sólidamente con polvo y deterioro rápido de las bolsas. La Fig. 4 muestra el filtro de la casa de bolsas de chorro pulsante.

Fig. 4 Filtro de la casa de bolsa de chorro de pulso

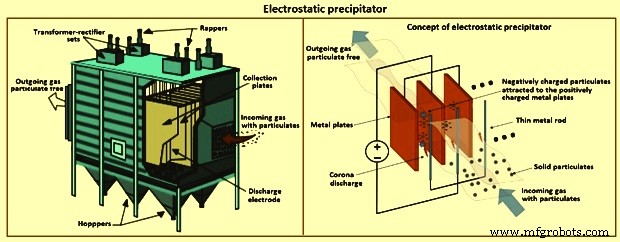

Precipitador electrostático

El precipitador electrostático se utiliza para recolectar partículas con diámetros en el rango de tamaño de 0,1 micrómetros a 10 micrómetros. Utiliza campos de alto voltaje no uniformes para aplicar grandes cargas eléctricas a las partículas que se mueven a través del campo. Las partículas cargadas se mueven hacia una superficie colectora con carga opuesta, donde se acumulan. Su eficiencia de recolección es alta y en ocasiones supera incluso el 99 %. Los ESP pueden manejar grandes volúmenes de gases de escape en un rango de temperatura de 175 °C a 700 °C.

Hay tres estilos principales de precipitadores electrostáticos:(i) precipitadores secos con carga negativa, (ii) precipitadores de pared húmeda con carga negativa y (ii) precipitadores de dos etapas con carga positiva. Los precipitadores secos cargados negativamente son el tipo que se usa con más frecuencia en aplicaciones grandes. Los precipitadores de pared húmeda (a veces llamados precipitadores húmedos) se utilizan con frecuencia para recolectar niebla y/o materiales sólidos que son moderadamente pegajosos. Los precipitadores de dos etapas cargados positivamente se utilizan solo para la eliminación de neblinas. La figura 5 muestra el precipitador electrostático y su concepto.

Fig. 5 Precipitador electrostático

El mecanismo de recolección de partículas involucrado en un ESP es la fuerza electrostática. Las partículas de polvo suspendidas en los gases de combustión se cargan a medida que pasan por el ESP. Se aplica una corriente continua pulsante de alto voltaje a un sistema de electrodos que consta de un electrodo de descarga de diámetro pequeño y un electrodo de recolección. El electrodo de descarga normalmente está cargado negativamente. El electrodo de recolección normalmente está conectado a tierra. El voltaje aplicado se incrementa hasta que produce una descarga de corona que se puede ver como un resplandor azul luminoso alrededor del electrodo de descarga. La corona hace que las moléculas de gas se ionicen. Los iones de gas negativos que se producen migran hacia el electrodo colector puesto a tierra. Los iones de gas negativos bombardean las partículas suspendidas en la corriente de gas de combustión y les imparten una carga negativa. Las partículas cargadas negativamente luego migran al electrodo de recolección y se recolectan.

El ESP tiene seis elementos esenciales. Estos son (i) electrodo de descarga, (ii) electrodo de recolección, (iii) sistema eléctrico, (iv) golpeador, (v) tolva y (vi) carcasa. El electrodo de descarga es normalmente un alambre de metal de pequeño diámetro. Este electrodo se utiliza para ionizar el gas que carga las partículas de polvo y para crear un fuerte campo eléctrico. El electrodo de recolección es una placa plana o un tubo con una carga opuesta a la del electrodo de descarga. Este electrodo recoge las partículas cargadas. El sistema eléctrico consta de componentes de alto voltaje que se utilizan para controlar la fuerza del campo eléctrico entre los electrodos de descarga y recolección. El golpeador imparte una vibración o un golpe a los electrodos para eliminar el polvo recogido. Los raperos eliminan el polvo que se ha acumulado tanto en los electrodos de recolección como en los electrodos de descarga. Las tolvas se encuentran en la parte inferior de los ESP y se utilizan para recolectar y almacenar temporalmente el polvo eliminado durante el proceso de golpeteo. Shell encierra los electrodos y soporta todo el ESP.

La resistividad de las partículas de polvo afecta drásticamente la eficiencia de recolección de ESP. La resistividad describe la resistencia de la capa de polvo recolectada al flujo de corriente eléctrica. Las partículas que tienen una resistividad alta son más difíciles de recolectar que las que tienen una resistividad normal. La alta resistividad se puede reducir ajustando la temperatura y el contenido de humedad del gas de combustión que fluye hacia el ESP. Sin embargo, al ajustar la temperatura y la humedad, debe asegurarse de que la temperatura de los gases de combustión esté por encima del punto de rocío; de lo contrario, se producirá corrosión en las placas.

Uno de los parámetros importantes en el diseño de ESP es el área de recolección específica que se define como la relación entre el área de superficie de recolección y el caudal de gas en el ESP. El aumento del área de superficie para un caudal de gas de combustión dado normalmente aumenta la eficiencia de recolección del precipitador.

Proceso de manufactura

- Purificador de aire

- Ambientador

- Oxígeno

- Detector de contaminación del aire

- Control de llenado de piscinas

- Mejora del monitoreo de la contaminación del aire con sensores de IoT

- La contaminación del aire puede hacer que el ejercicio al aire libre sea tóxico en las grandes ciudades

- Consideraciones en el diseño de una estrategia eficaz de control de la calidad del aire

- ¿Qué son los filtros de partículas para compresores de aire?

- Mantenimiento de la válvula de control de aire

- ¿Importa la ubicación del receptor de aire?