Regeneración ácida para licor de encurtido clorhídrico gastado

Regeneración ácida para licor de pepinillo clorhídrico gastado

El decapado de acero es uno de los pasos importantes en la industria de fabricación de acero. Es parte del proceso de acabado en la producción de ciertos productos de acero en los que se eliminan el óxido y las incrustaciones de la superficie de las tiras de acero, el alambre de acero y algunas otras formas de acero, mediante disolución en ácido. Durante el proceso, el ácido reacciona para disolver los óxidos de la superficie, por lo que los iones metálicos se acumulan en la solución de decapado.

El decapado es un proceso que consiste en la eliminación química de incrustaciones (óxidos superficiales) y otras suciedades del acero mediante inmersión en una solución ácida acuosa. Durante el proceso de decapado, el ácido reacciona con las incrustaciones y con el acero base para producir sales metálicas disueltas. Para este fin, se emplean soluciones de decapado, que consisten principalmente en ácidos minerales. Los baños de ácido decapado se utilizan para eliminar, modificar, pasivar o limpiar superficies de acero de forma definida. Normalmente se utiliza una solución de ácido clorhídrico (HCl) o ácido sulfúrico (H2SO4) para el decapado de los productos de acero al carbono. La concentración de estos ácidos disminuye durante el proceso de decapado, mientras que aumenta el porcentaje de productos de decapado en el baño de decapado.

El decapado de acero al carbono es, por lo tanto, un proceso que consume ácido sulfúrico o ácido clorhídrico fresco y libera sulfato ferroso o cloruro ferroso. Tanto la obtención de ácido fresco como la eliminación de sulfatos y cloruros suelen ir acompañadas de un alto costo y una logística compleja.

Para el decapado con ácido del acero al carbono y productos de acero, se utilizó principalmente ácido sulfúrico hasta mediados del siglo XIX. A partir de 1964, varias instalaciones de decapado de acero han cambiado del decapado con ácido sulfúrico al decapado con ácido clorhídrico. En la actualidad, el ácido clorhídrico es el ácido más utilizado para el decapado de acero al carbono.

Un baño de decapado recién preparado contiene normalmente entre un 12 % y un 16 % de ácido clorhídrico, aunque esta concentración se reduce progresivamente con el uso del ácido. El baño de decapado se considera agotado cuando la concentración de ácido desciende entre el 75 % y el 85 % de su valor inicial, y la concentración de metales en solución aumenta de 150 gramos por litro a 250 gramos por litro.

Ahora se prefiere el ácido clorhídrico sobre el ácido sulfúrico porque (i) proporciona una calidad de superficie óptima y un decapado rápido, (ii) produce una superficie uniforme de color gris claro en el acero al carbono, (iii) tiene la capacidad de disolver todos los compuestos de la capa de incrustaciones, (iv) la probabilidad de decapado excesivo es mucho menor, (v) las concentraciones de hierro pueden llegar al 13 %, (vi) el enjuague se facilita debido a la alta solubilidad del cloruro de hierro, (vii) el ácido es más seguro de manejar en comparación con el ácido sulfúrico, (viii) el decapado se lleva a cabo a temperaturas de operación más bajas, (ix) tiene la ventaja de costos más bajos, (x) el decapado con ácido clorhídrico ofrece un decapado más rápido y más limpio, un menor consumo de ácido y una mayor utilización del ácido, (xi) menor consumo de vapor y cantidades reducidas de licor de decapado usado, y (xii) mayor versatilidad y calidad de producto más uniforme que el decapado con ácido sulfúrico.

El principal subproducto del proceso de decapado del acero es la generación del licor de decapado agotado o del ácido agotado. El licor de decapado gastado se puede gestionar de varias maneras, a saber (i) transportarlo a una organización de procesamiento que recupera y convierte el cloruro ferroso en cloruro férrico y vende el producto como precipitante a las plantas de tratamiento de aguas residuales, (ii) tratándolo en -sitio con cáusticos y transportar el lodo resultante, (iii) regenerarlo mediante un proceso de regeneración ácida en el sitio, o en una instalación fuera del sitio, y reutilizar el ácido regenerado, (iv) recuperar el ácido libre mediante varios métodos de recuperación comercialmente disponibles. y (v) inyectarlo mediante inyección en pozos profundos.

La regeneración de ácido clorhídrico se refiere al proceso para la recuperación de ácido clorhídrico unido y no unido de soluciones de cloruro metálico como el cloruro ferroso. El ácido regenerado no tiene efectos adversos sobre la eficiencia de limpieza de metales en comparación con el ácido virgen. Decapa tan eficientemente como el ácido virgen.

La regeneración del licor de decapado agotado del ácido clorhídrico es un proceso auxiliar en el que el licor de decapado agotado, que contiene cloruro de hierro más una solución de ácido clorhídrico, se convierte mediante un proceso como un proceso de oxidación por aspersión en un producto de óxido de hierro comercializable más ácido clorhídrico. solución que se puede reciclar para la operación de decapado. El proceso de regeneración de ácido elimina la necesidad y el costo de desechar el ácido gastado y el costo de reemplazar los licores de decapado clorhídrico, lo que hace que la planta sea prácticamente autosuficiente. Al mismo tiempo, el proceso reduce las emisiones y, por lo tanto, el impacto de la planta en el medio ambiente.

Dependiendo de la composición del licor de decapado usado, se utilizan varios métodos de regeneración. Algunos de los métodos permiten la recuperación de solo ácido clorhídrico.

Las plantas de regeneración total de ácido clorhídrico proporcionan un medio para eliminar virtualmente el costo y la logística compleja asociada con el suministro y eliminación de ácido fresco y gastado. Para la regeneración de la regeneración con ácido clorhídrico, existen una serie de procesos para la regeneración total de los licores de decapado clorhídrico gastados, con tasas de recuperación de hasta el 99,5 %. Todos estos procesos presentan mejoras significativas en la viabilidad sobre los procesos de evaporación tradicionales para la recuperación de ácido clorhídrico solo no unido. Además de eso, la regeneración total de ácido es parte de la responsabilidad ambiental de la planta que está operando la línea de decapado.

Hay varias tecnologías de regeneración que están disponibles para la regeneración de ácido clorhídrico. Estos son (i) pirohidrólisis, (ii) cristalización, (iii) precipitación hidrolítica, (iv) extracción con solvente y (v) sistema de gestión de ácido de Kleingarn

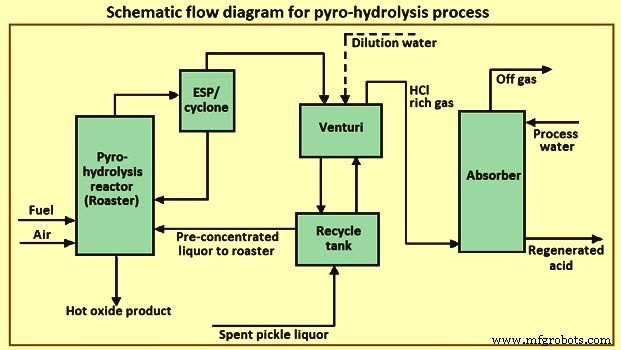

Pirohidrólisis – La pirohidrólisis es un proceso en el que el licor de decapado gastado se descompone térmicamente para convertir el licor de decapado gastado de nuevo en ácido clorhídrico y óxido de hierro. Este proceso se lleva a cabo a una temperatura muy alta junto con vapor de agua y oxígeno. El licor de decapado agotado se bombea a los pirohidrolizadores que convierten el cloruro ferroso (FeCl2) en componentes de óxido férrico (Fe2O3) y ácido clorhídrico. Las plantas de pirohidrólisis consumen mucha energía, principalmente porque se necesita una gran cantidad de combustión de combustible para evaporar la solución de cloruro metálico y calentar el contenido del tostador. La figura 1 muestra el diagrama esquemático del proceso de pirohidrólisis.

Fig. 1 Diagrama esquemático del proceso de pirohidrólisis

La recuperación de ácido clorhídrico del licor de decapado gastado por pirohidrólisis es ventajosa para el medio ambiente porque elimina la necesidad de neutralizar y desechar el ácido gastado y porque reduce el consumo de agua. También es muy rentable, ya que elimina los costos de eliminación, reduce el costo del ácido de reemplazo y genera un subproducto de óxido valioso.

La pirohidrólisis es la conversión química de sales metálicas utilizando vapor y oxígeno a altas temperaturas. Dependiendo de la temperatura de pirohidrólisis, el producto de óxido está en forma de gránulos si se trata en una planta de lecho fluidizado, o en forma de polvo, si se trata a una temperatura más baja en una planta de tostado por aspersión. El proceso de tostado por aspersión funciona a una temperatura muy por debajo de la temperatura de sinterización del óxido de hierro, de modo que el óxido se obtiene como un polvo rojo, normalmente de menos de 1 micrómetro de tamaño.

La regeneración de ácido clorhídrico mediante pirohidrólisis proporciona una recuperación total de la solución de ácido usada en un producto libre de metales. El proceso no solo recupera el ácido clorhídrico en su estado libre y ligado, sino que también obtiene óxido de hierro de alta calidad, ya sea como gránulos o polvo fino, que tiene una gran demanda en las industrias de ferritas, pigmentos y otras.

Las grandes plantas de decapado normalmente consideran la regeneración del ácido clorhídrico mediante el método de pirohidrólisis, ya que este método es costoso debido al alto costo de energía involucrado en la operación de los pirohidrolizadores. Este método no es amigable con el medio ambiente debido a las sales de cloruro corrosivas que existen en el polvo emitido por este proceso. Por lo tanto, esta tecnología de proceso necesita la instalación de un sistema de recolección de polvo que consiste en un ciclón o un precipitador electrostático (ESP).

Cristalización – La regeneración de ácido mediante el método de cristalización se utilizó inicialmente para la regeneración de ácido sulfúrico residual. Sin embargo, debido a un desarrollo posterior, también se pudo realizar la regeneración mediante cristalización para el licor de decapado gastado con ácido clorhídrico. La aplicabilidad de la regeneración mediante cristalización para ácido clorhídrico se ha confirmado al realizar algunos estudios de viabilidad técnica que han concluido que es necesario llevar a cabo una cristalización de varias etapas en una serie de cristalizadores de tipo reactor de tanque agitado continuo. Los desechos de ácido clorhídrico también deben pasar por un proceso de reciclaje de cristales para producir cristales libres de impurezas.

El proceso de regeneración por cristalización del cloruro ferroso implica una técnica estándar que no tiene limitación de tamaño. El ácido clorhídrico regenerado puede tener algún impacto en el proceso de decapado debido a la carga muerta de cloruro. Este problema se puede eliminar ajustando las condiciones de las tasas de decapado para que sean al menos iguales al ácido clorhídrico puro con un acabado superficial aceptable.

Precipitación hidrolítica – La regeneración de los licores de decapado usados con clorhídrico utilizando tecnología de precipitación hidrolítica implica el proceso de destilación de vapor en condiciones de hidrólisis por evaporación a temperaturas de hasta 250 °C. Cuando no hay otras sales de cloruro presentes, el proceso de destilación hidrolítica se completa alrededor de los 175 °C. C. Sin embargo, cuando el cloruro de magnesio está presente, se necesita una temperatura más alta para que se complete el proceso de destilación hidrolítica.

Tecnología de extracción por solventes – La tecnología de ruta de extracción por solvente es una tecnología de regeneración popular. Se prefiere esta tecnología de regeneración ya que produce subproductos menos peligrosos en el proceso de tratamiento del licor de decapado gastado. Mediante el uso de la tecnología de extracción por solventes, el cloruro ferroso se puede separar del ácido clorhídrico. El subproducto producido a partir de la regeneración del licor de decapado usado con clorhídrico debe pasar por un postratamiento.

Sistema de gestión de ácidos de Kleingarn – Al adoptar esta tecnología de regeneración, se pueden reducir los costos de reemplazo de los licores de decapado gastados con ácido nuevo. Esta tecnología necesita menos inversión inicial. La aplicación del sistema de gestión de ácido de Kleingarn como método de regeneración ayuda a reducir el volumen de residuos al ahorrar la cantidad de ácido clorhídrico que se utiliza. Este método de regeneración también puede facilitar el reciclaje de residuos ácidos.

El sistema de gestión de ácido de Kleingarn no solo necesita una inversión inicial menor, sino que al mismo tiempo ayuda a reducir el volumen de licor de decapado gastado. La regeneración del licor de decapado usado con el sistema de gestión de ácido de Kleingarn puede ayudar a aumentar la fuerza del ácido y reducir la concentración de hierro al mismo tiempo. Es necesario realizar experimentos para obtener la tasa de decapado óptima utilizando este método de regeneración. Este proceso de regeneración puede repetirse hasta que sea necesario vaciar el tanque de baño de ácido clorhídrico dedicado para su limpieza o reparación. Una vez que se vacía el tanque de baño de ácido clorhídrico dedicado, se debe preparar una solución nueva usando ácido parcialmente gastado de otros tanques más ácido nuevo. La regeneración de ácido clorhídrico utilizando el sistema de gestión de ácido de Kleingarn tiene ventajas ecológicas.

Procesos para la regeneración de decapados gastados

Existen varios procesos para la regeneración del licor de decapado con ácido clorhídrico gastado que se han desarrollado desde finales de la década de 1960, pero ninguno iguala la amplia aceptación comercial del proceso de tostado por aspersión, que ha demostrado su factibilidad y viabilidad a largo plazo en un gran número de industrias. implementaciones. El proceso de tostado por aspersión y algunos otros procesos para la regeneración del ácido clorhídrico se describen a continuación.

Proceso de tostado por aspersión

Entre todos los procesos conocidos para la regeneración de ácido clorhídrico, como la cristalización y la pirohidrólisis en lecho fluido, el proceso de tostado por aspersión es el más factible en términos de consumo de energía, costo operativo, costo de mantenimiento, disponibilidad y comercialización de subproductos.

El proceso de tostado por aspersión es un proceso pirohidrolítico en el que el ácido gastado se atomiza por aspersión en un horno de combustión directa (por contacto con oxígeno) y se divide en polvo de óxido férrico (fase sólida) y ácido clorhídrico (fase gaseosa). El ácido clorhídrico gaseoso se absorbe en agua para formar ácido clorhídrico regenerado con una concentración de alrededor del 18 % que se puede reutilizar para el decapado. Es común y atractivo utilizar el agua de enjuague ligeramente ácida de la línea de decapado como líquido de absorción.

Un tostador por aspersión es simplemente un gran recipiente de acero con revestimiento refractario con quemadores de fuego directo cerca del fondo para calentar el contenido del tostador. El número de quemadores y sus posiciones dependen del tamaño del tostador y del calor necesario. Las temperaturas de la llama pueden alcanzar un rango de 1200 °C a 1750 °C, dependiendo de la relación aire-combustible. Debido al efecto de enfriamiento del rociado de alimentación, la temperatura promedio en la zona de reacción es típicamente entre 600 °C y 700 °C. En este tipo de tostador de pirohidrólisis, la solución de cloruro metálico se rocía en el tablero libre del recipiente vacío. recipiente cilíndrico, mientras que la energía requerida es suministrada por el flujo ascendente de gases calientes generados en los quemadores inferiores.

El tostador por aspersión debe diseñarse para permitir suficiente tiempo de secado para que la gota de líquido más grande se hidrolice antes de llegar al fondo del recipiente. Los tostadores por aspersión comerciales varían de 5 a 8 metros de altura para proporcionar este tiempo de secado. Además, el diámetro del tostador debe diseñarse para una velocidad de gas ascendente (espacial) que sea lo suficientemente alta para evitar que las gotitas humedezcan el fondo del recipiente, pero lo suficientemente baja para evitar grandes pérdidas de polvo al sistema de descarga de gas. La velocidad espacial suele ser de 0,3 metros por segundo a 1 metro por segundo para unidades comerciales y puede ser incluso menor para unidades más pequeñas.

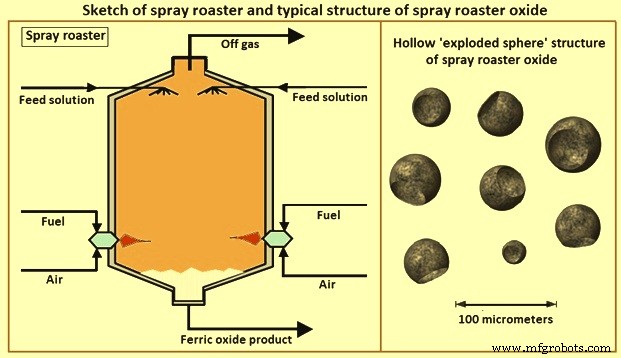

La figura 2 muestra un boceto de un tostador por aspersión. Los tostadores por aspersión suelen tener diámetros muy grandes para mantener bajas las velocidades del gas. Si la velocidad del gas se vuelve demasiado alta, se arrastran demasiadas partículas con el gas de escape del tostador, y la calidad del producto y la eficiencia del tostador disminuyen. En el tostador por aspersión, los gases de escape y los óxidos salen del tostador en contracorriente a alrededor de 400 °C a 500 °C. Debido al flujo en contracorriente, la temperatura de salida en el tostador por aspersión es menor que la temperatura de la zona de reacción.

Fig. 2 Bosquejo del tostador por aspersión y estructura típica del óxido del tostador por aspersión

El tiempo de residencia de las partículas rociadas en la zona de reacción de alta temperatura es muy corto y, por lo tanto, se deben crear por atomización gotas de líquido muy pequeñas, que pueden calentarse rápidamente. El rápido calentamiento de las partículas rociadas da como resultado la formación de una sólida costra de óxido de metal en la superficie de cada gota. A medida que la mayor parte de la gota se calienta, el contenido de agua se vaporiza y atraviesa la capa de óxido. Por lo tanto, los óxidos tostados por pulverización se componen con frecuencia de esferas huecas muy finas (varios micrómetros), "esponjosas". La estructura típica del óxido del tostador por aspersión se muestra en la Fig. 2.

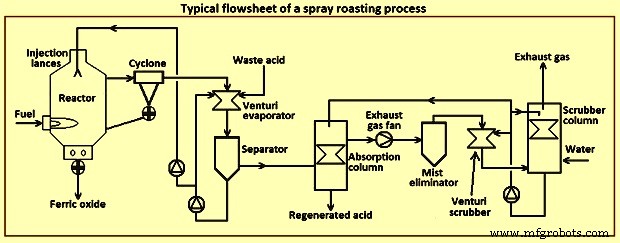

Los tres pasos básicos del proceso de lista de aspersión son (i) preconcentración, (ii) tostado y (iii) absorción. En el paso de preconcentración, el ácido residual entrante se somete a un intercambio directo de calor y masa con el gas de escape caliente del horno tostador. El intercambio de calor directo se logra en un evaporador venturi donde el ácido residual se atomiza y se entremezcla turbulentamente con el gas del tostador a alta velocidad. De este modo, el gas residual se evapora parcialmente, dejando atrás un ácido residual preconcentrado que se utilizará como alimentación líquida para el horno de aspersión por aspersión.

En el horno de aspersión, el ácido residual preconcentrado que se inyecta desde la parte superior mediante boquillas atomizadoras de alta presión sufre una evaporación gota a gota del agua y el ácido clorhídrico, así como una reacción de pirohidrólisis de los cloruros de hierro restantes y el exceso de oxígeno. proporcionada por los quemadores. Estos quemadores están alineados tangencialmente alrededor de la circunferencia del horno para formar un patrón de flujo de "remolino" específico que aumenta el tiempo de retención de las gotas al aumentar la longitud de su recorrido a través del horno. Casi cualquier tipo común de combustible fósil de grado industrial, como p. Se puede utilizar gas natural, gas licuado de petróleo (GLP), gas natural licuado (GNL), gas de horno de coque o fuel oil.

En el sistema de regeneración por pirohidrólisis, el cloruro de hierro (FeCl2) se convierte en ácido clorhídrico y óxido de hierro por descomposición hidrolítica. La reacción tiene lugar en el reactor a temperaturas que oscilan entre 600°C y 800°C. A las temperaturas de reacción, la solución de cloruro de hierro se divide en cloruro de hidrógeno y óxido de hierro por medio de vapor de agua y oxígeno atmosférico. Las reacciones químicas son (i) 12 FeCl2 + 3 O2 =8 FeCl3 + 2 Fe2O3, (ii) 2FeCl3 + 3 H2O =6 HCl + Fe2O3 y (iii) 4FeCl2 + 4H2O + O2 =Fe2O3 + 4 HCl.

En la columna de absorción, el gas tostador enfriado procedente de la salida de gas del preconcentrador sufre un intercambio de calor adiabático con el agua de enjuague en una columna empaquetada y forma ácido regenerado con una concentración típica de alrededor del 18 % de ácido clorhídrico, que puede reutilizarse para el decapado. . El tostador normalmente está equipado con un amplio sistema de descarga de gases, que incluye un contactor de gas/líquido (venturi) para la evaporación parcial de la alimentación fresca, un absorbedor para recuperar el ácido clorhídrico gaseoso como ácido recuperado y un equipo de eliminación de polvo como un ciclón o ESP. . El diagrama de flujo típico de un proceso de tostado por aspersión se muestra en la Fig. 3.

Fig. 3 Diagrama de flujo típico de un proceso de tostado por aspersión

Los productos de reacción química de las reacciones de pirohidrólisis consisten en ácido clorhídrico que se extrae de la parte superior del horno junto con el vapor y los productos de combustión, y el polvo de óxido férrico que se deposita en el fondo cónico del horno se transporta neumáticamente a un depósito de almacenamiento. , desde donde se puede llenar en una variedad de medios de transporte comercial, como bolsas grandes o camiones.

El polvo de óxido de hierro tostado por aspersión tiene una alta pureza de óxido y una buena estructura superficial. Debido a estas propiedades, es un material de entrada valioso para las industrias transformadoras, como los productores de pinturas arquitectónicas, productos para la construcción, catalizadores de estireno, tóner para impresoras láser y ferritas.

Proceso de lecho fluidizado

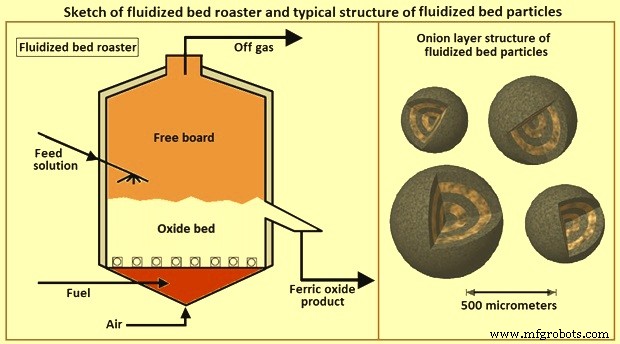

El proceso de lecho fluidizado también es un proceso pirohidrolítico como el proceso de tostado por aspersión y tiene lugar en un horno calentado directamente. En un tostador de lecho fluidizado, la solución de cloruro metálico se introduce en un gran lecho de óxidos metálicos calientes, mientras que la energía térmica necesaria la proporcionan los gases de combustión fluidizantes calientes. La figura 4 muestra un boceto esquemático de un tostador de lecho fluidizado.

Fig. 4 Esquema de un tostador de lecho fluidizado y estructura típica de partículas de lecho fluidizado

El tostador de lecho fluidizado debe diseñarse para una velocidad espacial que sea de 3 a 10 veces la velocidad mínima de fluidificación del lecho de óxido. Para gránulos de óxido de hierro de 200 micrómetros a 2000 micrómetros de diámetro, son comunes velocidades espaciales de 2 metros por segundo a 2,5 metros por segundo. La altura del tostador se selecciona para minimizar la cantidad de polvo que se transfiere al sistema de descarga de gases. Las alturas totales típicas del tostador de lecho fluidizado son de 5 a 6 metros.

El gas de combustión caliente normalmente se produce mediante toberas sumergidas que inyectan directamente el aire y el combustible en el fondo del lecho fluidizado. El gas caliente fluye hacia arriba y fluidifica el lecho de partículas. A medida que el gas de combustión fluye a través del lecho de óxidos bien agitado, alcanza rápidamente el equilibrio térmico con el lecho. La alimentación líquida no se rocía, sino que se alimenta (vierte) directamente encima o dentro del lecho de óxidos. Según una explicación, la alimentación líquida humedece la capa exterior de las partículas de óxido caliente (del orden de 0,5 mm) y se evapora rápidamente para formar una capa similar a una cebolla de óxido sólido nuevo encima del óxido existente, produciendo así una capa densa. partículas homogéneas, como se muestra en la figura 4.

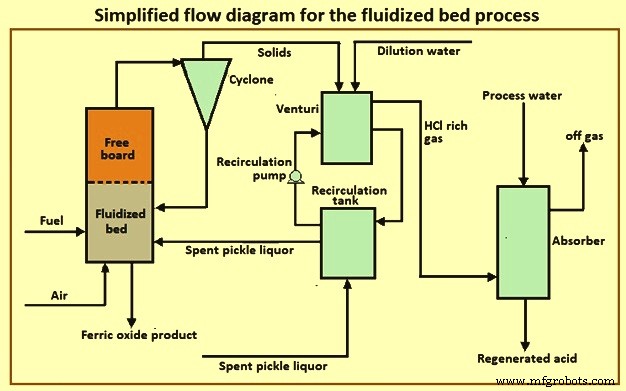

Dado que el gas de escape del tostador de lecho fluidizado está más caliente que el tostador por aspersión, se evapora previamente una mayor cantidad de agua en el venturi. Por lo tanto, se necesita agregar algo de agua de dilución al venturi para controlar la concentración de cloruro ferroso por debajo del nivel de saturación. Sin agua de dilución, el líquido venturi recirculante forma cristales que pueden obstruir y dañar el contactor venturi. El requerimiento de combustible en el proceso de lecho fluidizado es más alto que en el proceso de tostado por aspersión, principalmente debido al requerimiento del agua de dilución. En algunos casos, la cantidad de agua de dilución puede reducirse (i) operando el lecho fluidizado a una temperatura más baja (p. ej., 800 °C), (ii) aumentando la eficiencia de captura de polvo de óxido en el ciclón (p. ej., usando multiciclones) , (iii) reducir la cantidad de generación de polvo fino en el lecho fluidizado. Dado que la temperatura de combustión segura para el gas natural es de alrededor de 760 ºC, las temperaturas de lecho de menos de 800 ºC no suelen utilizarse para un sistema operado con gas natural. La figura 5 muestra un diagrama de flujo simple para un proceso de lecho fluidizado.

Fig. 5 Diagrama de flujo simplificado para el proceso de lecho fluidizado

En el proceso de lecho fluidizado, la conversión del ácido residual en óxido de hierro y cloruro de hidrógeno tiene lugar en un lecho fluidizado a una temperatura de alrededor de 800 °C a 900 °C. Debido a ello, el óxido de hierro obtenido de una regeneración de ácido clorhídrico de lecho fluidizado planta es de consistencia granular, sinterizada y se denomina pellet. El diámetro promedio de la pastilla es de 200 micrómetros a 2000 micrómetros, según la configuración del reactor. Los gránulos son sustitutos del mineral de hierro y se pueden reciclar dentro de la planta siderúrgica integrada.

En el proceso de lecho fluidizado, la absorción de ácido clorhídrico se realiza de manera similar a la del tostado por aspersión, pero la concentración de ácido que se puede obtener es ligeramente menor, típicamente del 17 %. El proceso pirohidrolítico de lecho fluidizado tiene algunas ventajas distintas sobre el proceso de tostado por aspersión. Estos son (i) el producto de óxido es un sólido granular y normalmente libre de polvo debido al crecimiento similar a una capa de cebolla de las partículas en el tostador de lecho fluidizado, (ii) no se necesita una unidad de combustión separada ya que las reacciones de pirohidrólisis y combustión ocurren simultáneamente en el lecho fluidizado, (iii) el control sobre el tamaño de las partículas es posible a través del control del tiempo de residencia, el reciclaje parcial del producto particulado o variando la entrega de alimentación, (iv) un buen control de mezcla y temperatura que normalmente están asociados con el lechos fluidizados, y (v) los tostadores de lecho fluidizado suelen ser más pequeños que los tostadores por aspersión.

proceso PHAR

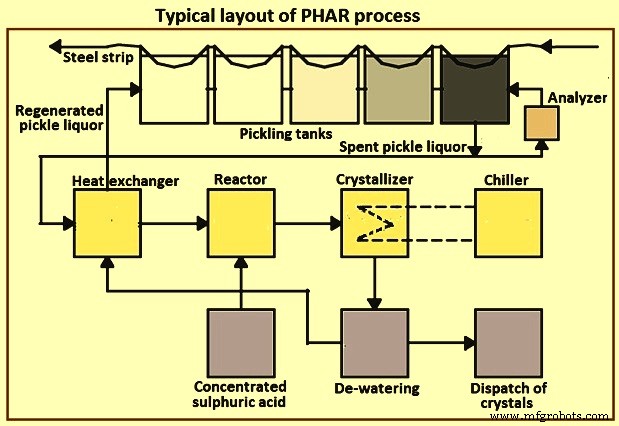

PHAR (regeneración de ácido clorhídrico Pickliq) es un proceso para la regeneración del ácido clorhídrico gastado del decapado de acero. El proceso es aplicable a operaciones de decapado de cualquier tamaño. La tecnología PHAR elimina el problema de la eliminación, creando reducciones considerables en los costos operativos, ambientales y de capital. El proceso utiliza ácido sulfúrico para restaurar el ácido clorhídrico para su reutilización. PHAR produce cristales de sulfato ferroso (sulfato heptahidratado), un subproducto económicamente viable, que puede venderse con fines industriales. Al eliminar el transporte y/o el tratamiento del licor de decapado usado, junto con los costos asociados con la generación de ácido clorhídrico para reemplazar la solución de licor usado, PHAR produce un ahorro de energía del 95 %, un ahorro de costos del 52 % y una reducción del 91 % en las emisiones de CO2. en comparación con la tecnología existente.

En el proceso PHAR, el licor de decapado usado normalmente sale de la línea de decapado con alrededor de 11 % a 13 % de hierro y 2 % a 4 % de ácido clorhídrico libre. La temperatura del ácido es de alrededor de 80 °C a 90 °C para una línea de decapado continuo, pero puede ser menor para una operación de decapado por lotes. Usando un intercambiador de calor de flujo cruzado, el licor de decapado usado que sale intercambia calor con el "licor de decapado regenerado" (RPL) que regresa a la línea de decapado.

El licor de decapado gastado a regenerar luego fluye hacia un reactor donde se pone en contacto con ácido sulfúrico concentrado (93 %). El ácido sulfúrico reacciona con el cloruro ferroso, liberando así ácido clorhídrico libre en solución. La reducción final de la temperatura va acompañada del enfriamiento de la mezcla de reacción a temperaturas de -15 °C a -1 °C en un tanque cristalizador. La reducción de la temperatura reduce la solubilidad del sulfato ferroso, lo que hace que se separe de la solución por precipitación. El sulfato de hierro resultante se separa por cristalización. Las aguas madres, ahora fortificadas con ácido clorhídrico, pero que contienen un residuo de ácido sulfúrico, se separan de los cristales mediante filtración al vacío o centrifugación y se reciclan al proceso de decapado.

Se usa una pequeña cantidad de agua para lavar el licor madre residual de los cristales. Esta agua compensa el agua de hidratación que se combina con el sulfato ferroso. El nivel de ácido sulfúrico residual en el ácido clorhídrico regenerado depende de la concentración de hierro y la temperatura. El proceso opera a bajas temperaturas y produce sulfato ferroso heptahidratado (FeSO4.7H2O). La figura 6 muestra el diseño típico del proceso PHAR.

Fig. 6 Diseño típico del proceso PHAR

El proceso PHAR tiene una serie de ventajas potenciales en comparación con otras alternativas. Estos son (i) el proceso opera a bajas temperaturas, lo que minimiza la corrosión y permite el uso de plásticos económicos para tuberías y otros equipos, (ii) los consumos de energía para enfriamiento y cristalización son inherentemente menores que la evaporación y pueden minimizarse recuperando el calor de el licor de decapado gastado con intercambiadores de calor, (iii) el heptahidrato de sulfato ferroso es un material fácilmente comercializable, que se utiliza como coagulantes para el tratamiento del agua, así como para desodorizar las aguas residuales, (iv) la inversión de capital para el sistema es considerablemente menor que otras alternativas y es físicamente mucho más pequeño, (v) no se necesita un suministro de gas combustible para la operación, y (vi) el proceso es más indulgente con la contaminación con otros metales como el zinc.

Proceso de destilación

Se ha utilizado el proceso de destilación cuando queda un nivel significativo de ácido libre en el licor de decapado gastado. El ácido clorhídrico purificado, a una concentración azeotrópica de alrededor del 15 %, se recupera de los "superiores", mientras que el licor de cloruro ferroso concentrado se recupera de los "fondos". Este proceso solo recupera los valores de "ácido libre". En una variación de este proceso, el cloruro férrico que se acumula en el fondo se cristaliza. En otra variación, el proceso de intercambio iónico de retardo ácido se utiliza para reducir la acidez del subproducto de cloruro ferroso líquido.

Proceso de destilación de ácido sulfúrico

En este proceso, se agrega ácido sulfúrico al licor de decapado gastado. Esto hace que tenga lugar la reacción FeCl2 + H2SO4 =2HCl + FeSO4. El ácido clorhídrico liberado se recupera junto con el ácido clorhídrico libre original por destilación, mientras que el hierro se cristaliza como monohidrato de sulfato ferroso.

Procesos híbridos de pirohidrólisis

Cuando el objetivo principal de la operación de una planta de pirohidrólisis es la producción de polvo de óxido de hierro de alta calidad, entonces se requiere un diseño de reactor que combine la eficiencia energética de un horno de aspersión por aspersión con las condiciones de proceso homogéneas y estables de un proceso de lecho fluidizado. adoptado. Esto requiere mayores inversiones en las tecnologías de eliminación de polvo y extinción de gases.

Proceso de regeneración hidrotermal

El proceso de regeneración hidrotermal es una tecnología relativamente nueva. Reemplaza el horno de combustión directa y la absorción de gas/líquido por una ruta de proceso alternativa que consiste en oxidación e hidrólisis. La formación de óxido férrico tiene lugar en fase líquida, lo que reduce el consumo de energía térmica. La concentración de ácido regenerado es igual a la concentración total de HCl del ácido residual. Esta concentración de ácido regenerado se puede aumentar a un nivel superior al 30 % mediante el uso de un preconcentrador. La calidad del óxido de hierro producido por este proceso es comparable a los procesos pirohidrolíticos en términos de contaminación por iones de cloruro. Sin embargo, la superficie específica de las partículas se puede ajustar a cifras mucho más altas ajustando las condiciones de hidrólisis.

Proceso de manufactura

- ¿Qué es la pasivación de acero inoxidable?

- Diseño para la fabricación:una guía práctica

- Escabeche

- VISTA:Para ciegos

- Botón de silencio para equipos de MS

- Un detector de rayos para Arduino

- Medidor de luz / destello para fotógrafos

- Tema oscuro para Arduino IDE

- Decapado de Flejes Laminados en Caliente de Acero al Carbono en Líneas de Decapado

- Proceso HIsarna para la fabricación de hierro

- Laminación de hendiduras para la producción de barras