ITmk 3 Proceso de fabricación de pepitas de hierro

ITmk3 Proceso de fabricación de pepitas de hierro

El proceso ITmk3 también se conoce como tecnologías de fabricación de hierro (IT) marca 3 y es una de las tecnologías de reducción de carbón. La marca IT 1 es el proceso de fabricación de hierro por alto horno (BF), mientras que la marca IT 2 es la fabricación de hierro por reducción directa, principalmente mediante procesos de reducción a base de gas (Fig. 1). Este proceso ha sido desarrollado por Kobe Steel y es respetuoso con el medio ambiente.

Fig. 1 Tecnologías de fabricación de hierro

Historial de desarrollo

Las pruebas de laboratorio del proceso se llevaron a cabo entre 1996 y 1998. Durante el período 1999 a 2000, se construyó y operó una pequeña planta piloto con una capacidad de 3.000 toneladas por día en Kakogawa Works de Kobe Steel, Japón. En los años 2002 a 2004 se construyó y operó una planta piloto de demostración de 25.000 toneladas por año en Minnesota, EE. UU. La construcción de la primera planta comercial con una capacidad de 500 000 toneladas por año comenzó en Hoyt Lakes Minnesota en 2007 y la operación en esta planta comenzó en enero de 2010.

proceso ITmk3

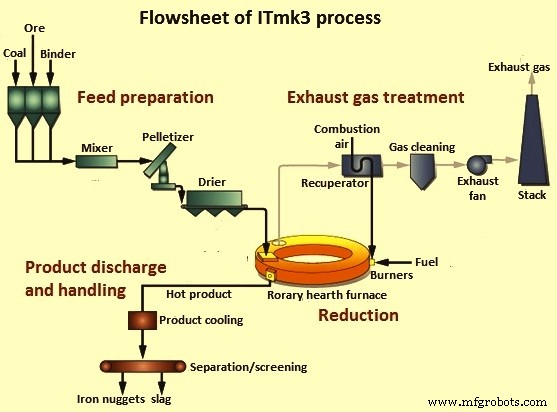

El proceso ITmk3 es un proceso rápido de fabricación de hierro que incluye la reducción del mineral, la cementación y la fusión del hierro y la separación de la escoria, todo ello a temperaturas relativamente bajas. El proceso de cuatro pasos consiste en (i) aglomerar el mineral de hierro y el carbón, (ii) reducir y fundir los aglomerados, (iii) separar el hierro metálico de la escoria y (iv) tratar los gases de escape y recuperar el calor.

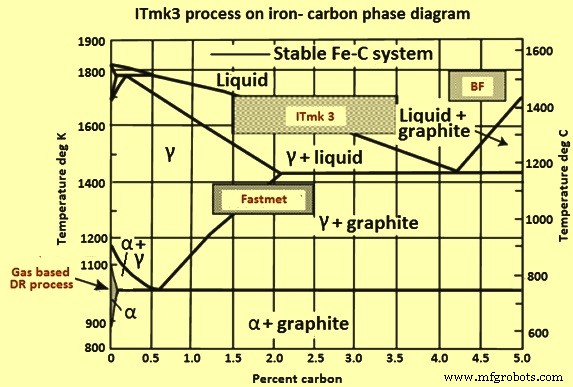

En este proceso, el concentrado de mineral de hierro y el carbón no coquizable (agente reductor), la piedra caliza (fundente) y la bentonita (aglutinante) se mezclan y aglomeran en gránulos verdes autoreductores. Estos gránulos se introducen en un horno de solera rotatoria (RHF) donde se reducen, cementan y funden bolas verdes secas fundentes y autoreductoras. El producto es hierro granular llamado pepitas de hierro. El proceso en el diagrama de fase de carbono de hierro (Fe-C) se muestra en la Fig. 2.

Fig. 2:proceso ITmk3 en el diagrama de fase hierro-carbono

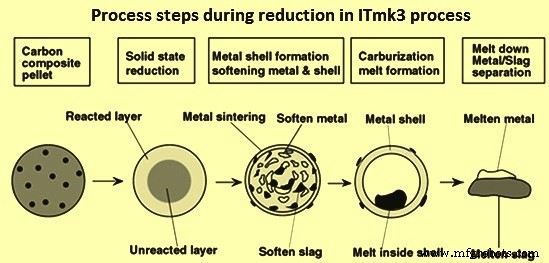

El proceso ITmk3 produce hierro granular de alta pureza (pepitas de hierro) mediante el uso de finos de mineral de hierro y carbón no coquizable. El proceso se distingue por la reducción, la fusión por cementación y la separación de la escoria (Fig. 3). El proceso ocurre a temperaturas más bajas (alrededor de 1350 grados C) y, por lo tanto, es diferente de la fabricación de hierro convencional por alto horno (BF). En el proceso ITmk3, la reacción de reducción tiene lugar en 10 minutos, a diferencia de las 8 horas en BF y las 6 horas en los procesos de reducción directa basados en gas.

Durante el proceso, la reducción del mineral de hierro se lleva a cabo en varios pasos. Estos pasos se muestran en la figura 3.

Figura 3:pasos del proceso durante la reducción en el proceso ITmk3

Las principales características del proceso se dan a continuación.

- El proceso utiliza finos de mineral de hierro de baja ley que se muelen en partículas finas y se benefician para producir concentrados de mineral de hierro de alta ley. Este concentrado se convierte en gránulos verdes.

- El carbón no coquizable se utiliza como reductor.

- Los gránulos se cargan en un horno de solera rotatoria (RHF), se calientan a 1350 °C, se reducen, se derriten y se separan en metal y escoria.

- El hierro fundido se solidifica en pepitas dentro del horno, se descarga después de enfriarse y se separa de la escoria.

- El proceso es simple y utiliza equipos convencionales. Además, el pequeño tiempo de retención también facilita la puesta en marcha y parada de la planta. Los finos de mineral de hierro y el carbón pulverizado se aglomeran en gránulos compuestos.

El diagrama de flujo para el proceso ITmk3 se muestra en la Fig. 4.

Figura 4:Diagrama de flujo del proceso ITmk3

Las reacciones entre el mineral de hierro y el carbón siguen siendo las mismas que para el proceso general de fabricación de hierro y se indican a continuación.

FexOy + yCO =xFe + yCO2

CO2 + C =2CO

C(s) =C (carburado)

Fe(s) =Fe(l) (fundido)

Las dos últimas reacciones son reacciones adicionales en el proceso ITmk3. Estas reacciones adicionales son para la separación del hierro metálico de la escoria.

Producto del proceso ITmk3

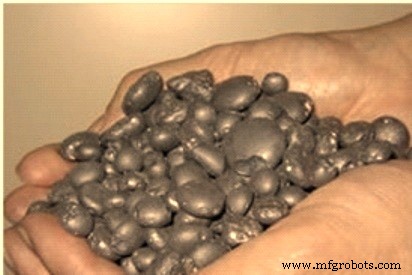

ITmk3 produce pepitas de hierro sin escoria (Fig. 5) que tienen propiedades químicas y físicas similares a las del arrabio. Tiene un contenido de hierro metálico en el rango de 96 % a 97 %, contenido de C en el rango de 1,7 % a 3,5 %. El contenido de azufre de las pepitas de hierro es de alrededor del 0,5 %. La densidad de las pepitas de hierro está en el rango de 6,5 gramos/centímetro cúbico (g/cc) a 7,0 g/cc. Las pepitas de hierro tienen una mejor capacidad de fusión que el arrabio producido a partir de metal caliente BF, ya que tiene un punto de fusión bajo y una conductividad térmica más alta. Las pepitas de hierro tienen un tamaño que facilita el transporte y la manipulación. No se reoxidan y tampoco generan finos durante su manipulación. Otra característica ventajosa de las pepitas de hierro es que pueden cargarse continuamente en el horno de arco eléctrico (EAF) de forma similar a la carga de hierro reducido directo (DRI) o hierro en briquetas calientes (HBI).

Figura 5:pepitas de hierro

Valores de Consumo Específico para el proceso ITmk3

El consumo específico de materiales y servicios por tonelada de pepitas para el proceso ITmk3 son (i) finos de mineral de hierro:1,5 toneladas, (ii) carbón no coquizable:0,5 toneladas, (iii) gas combustible:1,1 giga calorías, (iv) electricidad potencia:200 kWh, (v) agua:2 cum, (vi) aire comprimido:85 cum y (vii) nitrógeno:12 cum.

Control del entorno

ITmk3:la ruta del proceso de fabricación de acero EAF produce menos contaminantes en relación con la ruta del proceso BF-BOF. El porcentaje de reducción en la ruta del proceso ITmk3 – EAF en comparación con la ruta del proceso BF – BOF son (i) monóxido de carbono (CO) – 96 %, (ii) óxidos de nitrógeno (NOx) – 65 %, (iii) azufre di- (SO2) – 77,7 %, (iv) compuestos orgánicos volátiles (COV) – 86,5 %, (v) dióxido de carbono (CO2) – 41,1 % y (vi) mercurio (Hg) – 58,0 %.

Diseño típico del proceso ITmk3

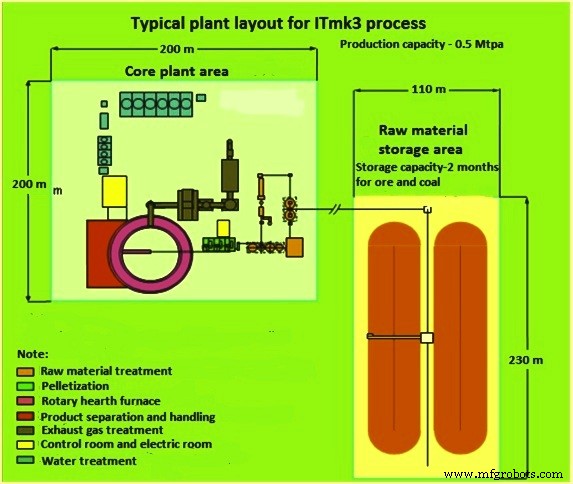

El diseño típico que proporciona el requisito de terreno para el proceso ITmk3 se muestra en la Fig. 6

Fig. 6:diseño de planta típico para el proceso ITmk3

Ventajas del Proceso ITmk3

El proceso ITmk3 tiene varias ventajas sobre otros procesos de fabricación de hierro. Estas ventajas incluyen (i) el proceso es simple, (ii) el proceso permite la reducción directa de finos de mineral de hierro con carbones no coquizables, (iii) el proceso es energéticamente eficiente ya que consume alrededor de un 30 % menos de energía que la energía consumida durante fabricación de hierro por BF, (iv) el proceso da como resultado menores emisiones de CO2, (v) el proceso tiene una baja inversión de capital ya que elimina la planta de sinterización/pellets y la batería del horno de coque, (vi) el proceso utiliza materias primas más baratas, como el mineral de hierro finos y carbones no coquizables, (vii) el proceso produce pepitas de hierro de alta calidad con mejor capacidad de fusión que el arrabio durante la etapa de fabricación del acero, (viii) el proceso elimina la necesidad de manipular hierro líquido, (ix) las pepitas de hierro no contienen escoria , libre de elementos extraños, libre de reoxidación y no genera finos y, por lo tanto, es fácil de transportar, (x) la operación y el ajuste del proceso son simples y el proceso también facilita el ajuste de la producción arrancando y parando, (xi) el equ Los equipos utilizados en el proceso son sencillos y de probada fiabilidad.

Proceso de manufactura

- Proceso de producción de aleación de tungsteno, níquel y hierro

- Hierro

- El proceso de sinterización de finos de mineral de hierro

- Proceso Finex para la Producción de Hierro Líquido

- Proceso HIsmelt de fabricación de hierro

- Procesos FASTMET y FASTMELT de fabricación de hierro

- El proceso completo de fabricación de moldes

- Beneficios de los proveedores de fundición de hierro como proceso de fabricación

- Varios métodos de proceso de fabricación de acero.

- Comprender el proceso de fundición del mineral de hierro

- Materias primas utilizadas en la fabricación de hierro y acero.