Sistema de Automatización, Control y Medición de Planta de Horno de Coque

Sistema de Automatización, Control y Medición de Planta de Hornos de Coque

El coque metalúrgico se utiliza en procesos de la industria siderúrgica (principalmente en altos hornos) para la reducción del mineral de hierro a hierro y en fundiciones. Más del 90 % de la producción total de coque se dedica a operaciones de alto horno. El coque de fundición comprende la mayor parte del resto y lo utilizan las fundiciones en hornos para fundir metal para fundición. La producción de coque de fundición utiliza una mezcla diferente de carbones de coque, tiempos de coque más prolongados y temperaturas de coque más bajas en relación con las que se usan para el coque metalúrgico.

El coque causa hasta el 50 % de los costos durante la producción de metal caliente. La producción rentable de coque de alta calidad es, por lo tanto, de primordial importancia para la capacidad competitiva de la producción de hierro. La mayoría del coque se produce en el mundo utilizando las baterías de hornos de coque de subproductos y la mayoría de las plantas de hornos de coque están integradas con instalaciones de producción de hierro y acero. En las condiciones actuales de fuerte competencia y bases de carbón fluctuantes, la reducción de los costes de producción de coque es uno de los retos más importantes a los que se enfrenta la industria siderúrgica.

El proceso básico de producción de coque en la planta de horno de coque (COP) es bastante complejo. La destilación térmica se realiza en grupos de hornos llamados baterías. Una batería consta de una serie de hornos adyacentes con paredes laterales comunes que están hechos de sílice de alta calidad y otros tipos de ladrillos refractarios. La pared que separa los hornos adyacentes, así como cada pared final, está compuesta por una serie de conductos de calefacción. En cualquier momento, la mitad de los conductos de humos en una pared dada están quemando gas, mientras que la otra mitad está transportando el calor residual de los conductos de combustión a un intercambiador de calor de "ladrillo a cuadros" y luego a la chimenea de combustión. Cada 20 o 30 minutos, la batería se "invierte", y los conductos de calor residual se convierten en conductos de combustión, mientras que los conductos de combustión se convierten en conductos de calor residual. Este proceso proporciona un calentamiento más uniforme de la masa de carbón. Automatización, control

La operación de cada horno es cíclica, pero la batería contiene un número suficientemente grande de hornos para producir un flujo esencialmente continuo de gas crudo de horno de coque. Los hornos individuales se cargan y se vacían a intervalos de tiempo aproximadamente iguales durante el ciclo de coquización. La coquización transcurre normalmente durante 15 a 18 horas para producir coque de alto horno. Durante este período, la materia volátil del carbón se destila como gas de horno de coque. El tiempo de coquización está determinado por la mezcla de carbón, el contenido de humedad del carbón, la tasa de cocción insuficiente y las propiedades deseadas del coque. Cuando la demanda de coque es baja, los tiempos de coquización se pueden aumentar a 24 horas. Las temperaturas de coquización normalmente oscilan entre 900 °C y 1100 °C y se mantienen en el lado más alto del rango para producir coque de alto horno. Se evita que el aire se filtre hacia los hornos manteniendo una contrapresión positiva en la tubería principal de recolección de gas. Los hornos se mantienen bajo una presión positiva de alrededor de 10 mm de columna de agua en baterías manteniendo alta la presión hidráulica principal. Los gases e hidrocarburos que se desprenden durante la destilación térmica se eliminan a través del sistema de extracción y se envían a la planta de subproductos para su valorización.

La coquización se completa cuando la temperatura central del horno es de alrededor de 950 °C a 1000 °C. En este punto, el horno se aísla de la red hidráulica y después de la ventilación adecuada de los gases residuales, las puertas se abren para empujar el coque. Al final del período de coquización, la masa de coque tiene una gran contracción de volumen que conduce al desprendimiento de la masa de las paredes, lo que garantiza un fácil empuje.

Las características importantes de la producción de coque son (i) el proceso de coque es un proceso por lotes y la operación de cada horno de coque debe basarse en una planificación operativa integrada, (ii) el proceso de coque necesita un tiempo mínimo que es bastante grande y, por lo tanto, la planta de horno de coque tiene una alta inercia, (iii) el proceso de coquización tiene un flujo direccional y depende de la temperatura y el tiempo, (iv) hay una gran cantidad de variables disponibles que interfieren con el proceso de coquización, (v) el proceso de coquización no es lineal con un número de parámetros que afectan el proceso, y (vi) el proceso de coquización se lleva a cabo en una cámara cerrada con calentamiento indirecto a través de paredes de calentamiento, lo que hace que la medición de temperaturas sea muy compleja.

COP es una unidad importante ya que produce coque para la reducción de mineral de hierro en un alto horno. También produce gas de horno de coque que se utiliza como gas combustible en varias unidades de la planta siderúrgica integrada. La calidad y rendimiento de los productos de COP son importantes ya que brindan estabilidad a la operación de la planta siderúrgica. Además, el COP consume mucha energía y hay varios problemas ambientales asociados con la planta. Se requiere que COP esté equipado con automatización, control de procesos y sistema de medición para lograr una eficiencia óptima. El diseño modular del sistema de automatización, control y medición le brinda flexibilidad para cumplir con los requisitos específicos que necesita un COP en particular. La automatización de las secuencias del proceso también facilita los largos ajustes necesarios para cumplir con los requisitos de protección ambiental.

El sistema de automatización, control y medición es una herramienta moderna y fácil de usar que ayuda a mejorar la productividad y la estabilidad del COP. Ayuda a mejorar el rendimiento del COP al abordar las necesidades de la planta. Estabiliza la producción del horno de coque, ayuda a alcanzar el resultado esperado y tiene un inmenso valor práctico. Sus beneficios incluyen un menor consumo de energía a través de la reducción del consumo de gas combustible, estabilizar la condición y el funcionamiento de la batería del horno de coque, producir coque de calidad constante, reducir las emisiones ambientales, aumentar la vida útil de la batería y facilitar la presentación de informes y el análisis de datos operativos y de mantenimiento.

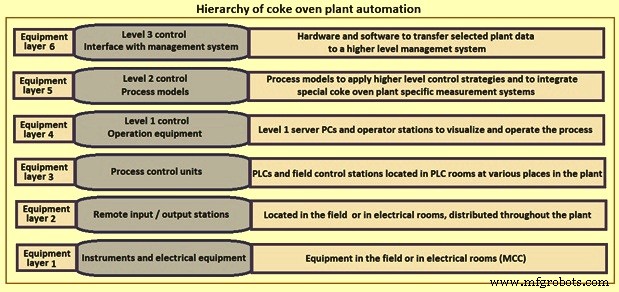

El sistema de automatización, control y medición se estructura en los niveles clásicos, desde el Nivel 0 (Nivel de campo) hasta el Nivel 3 (Nivel de gestión). El diseño de automatización del COP normalmente se divide en seis capas de equipos básicos. La figura 1 muestra la jerarquía del sistema de automatización de la planta de hornos de coque.

Fig. 1 Jerarquía de la automatización de plantas de hornos de coque

El equipo eléctrico, los elementos de control y la instrumentación normalmente se conectan a unidades de E/S (entrada/salida) remotas redundantes mediante interfaces estándar de 4-20 mA y 24 CC. Los subsistemas inteligentes normalmente se combinan con Profibus o Modbus. Todo el equipo de automatización está conectado a través de una red de planta de fibra óptica que recorre todas las ubicaciones de la planta en las que se coloca el equipo relevante. Todos los datos se recopilan y distribuyen a través de esta red, por lo que la fuente de datos y el destino de los datos pueden conectarse de forma flexible entre sí mediante conexiones físicas mediante paneles de conexión y conmutadores, así como conexiones lógicas mediante un sistema de gestión de red. A través de esta red, todos los sistemas pueden comunicarse entre sí.

Los equipos modernos de instrumentación y control conectados a 'controladores lógicos programables' (PLC) o 'sistema de control distribuido' (DCS) (Nivel 1) con estaciones de operación son instalaciones estándar en el COP actual. Algunos de los COP tienen automatización adicional para funciones avanzadas de control y optimización. La automatización de la planta de subproductos (BPP) normalmente la realiza otro DCS especializado en funciones de control continuo. Ambos sistemas normalmente se acoplan entre sí a través de Modbus y están diseñados como sistemas de control integrados para lograr el control de los equipos eléctricos y de instrumentación.

El sistema de automatización, control y medición permite una operación del COP a través de estaciones de control del operador, ubicadas en salas de control separadas. Además de tener estaciones de control del operador para todas las unidades principales de la planta, normalmente hay una serie de salas de control que están equipadas con pantallas de video de gran tamaño, que incluyen capacidad de pantalla dividida, sistemas de megafonía de audio y acceso a la intranet, etc. La configuración completa de la red y el sistema ' para COP y BPP incluyen el nivel de E/S remotas (entrada/salida) de COP, el nivel de COP-PLC, el nivel de operación de COP y el nivel de administración del sistema con servidor y equipo de red. Además, está la interfaz para los sistemas de Nivel 3. .

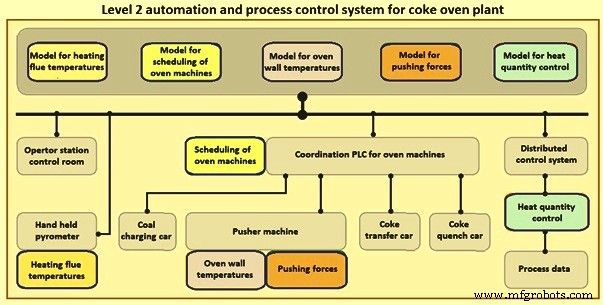

En el área de COP, se utiliza un DCS integrado a nivel de control de procesos. Muchas aplicaciones en el COP son funciones de control de secuencia, que se ejecutan mejor mediante PLC. La automatización y el control de procesos para el calentamiento y las máquinas de la batería del horno de coque se logra utilizando un sistema de control de nivel 2 que realiza varios cálculos de modelo de proceso basados en los datos procesados recopilados de un sistema de automatización de nivel 1. El sistema de control de nivel 2 proporciona a los operadores de hornos de coque una herramienta de apoyo avanzada, precisa y fácil de usar, que se puede utilizar con éxito para mejorar tanto el rendimiento operativo como el medioambiental de la planta. La figura 2 muestra el sistema de control de procesos y automatización de nivel 2 para el COP.

Fig. 2 Sistema de control de proceso y automatización de nivel 2 para planta de horno de coque

Las tecnologías de control de procesos que se utilizan comúnmente para el sistema de automatización, control y medición del COP se describen a continuación.

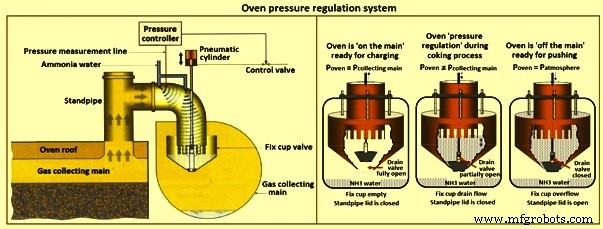

Sistema de regulación de presión del horno

En cualquier momento dado, la presión dentro de los hornos individuales es diferente ya que se encuentran en diferentes etapas de los períodos de coquización. Es un hecho conocido que los hornos que están recién cargados experimentan la presión más alta mientras que los hornos que se acercan a su tiempo de coquización experimentan las presiones más bajas. Esto tiene dos efectos:(i) los hornos a una presión más alta en comparación con la tubería colectora de gas son más propensos a tener emisiones fugitivas, y (ii) los hornos adyacentes que funcionan a diferentes presiones tienen diferentes niveles de tensión en las paredes de la cámara del horno, lo que reduce la vida refractaria considerablemente. Para superar estos graves problemas, es importante regular las presiones en los hornos individuales para mantener una presión ligeramente negativa durante todo el período de coquización. Esto se puede lograr fácilmente instalando un sistema de regulación de presión del horno.

En la década de 1990, la empresa DMT (Deutsche Montan Technologie GmbH) en Alemania desarrolló una primera versión de un sistema de regulación de presión de un solo horno. Desde entonces, el sistema ha sido mejorado continuamente en base a la experiencia práctica. El sistema mejorado de regulación de la presión del horno ayuda a reducir las emisiones fugitivas en el COP. El sistema de regulación de la presión del horno ha sido aceptado como la "mejor técnica disponible" (BAT).

Las mejoras tecnológicas más importantes debido al sistema de regulación de la presión del horno son (i) la presión del horno está desacoplada de la presión del colector principal, (ii) el colector principal funciona con presión negativa, (iii) la presión dentro de cada horno se controla individualmente, (iv) los gases de carga son succionados por la presión principal colectora negativa, y (v) la válvula convencional se reemplaza por una llamada válvula de "copa fija".

En el sistema de regulación de presión del horno, la 'copa fija' se instala entre el tubo vertical y la tubería principal de recolección de gas crudo. Mediante el tapón de cierre está equipado con un dispositivo de regulación y conectado a una varilla de control. En su extensión, el cuello de cisne del tubo vertical termina en un llamado tubo de corona, sobresaliendo con las ranuras de corona existentes en el interior de la "copa fija". En el cuello de cisne del tubo vertical también se encuentran instaladas dos boquillas de rociado que, por un lado, sirven para enfriar el gas crudo caliente y, por otro lado, humedecen el colector principal de gas para evitar la incrustación de alquitrán y otros depósitos. Además, por medio de la válvula de llenado rápido, la 'recipiente fijo' se puede inundar rápidamente mientras se desconecta un horno de coque de la red colectora de gas. La figura 3 muestra el sistema de regulación de la presión del horno.

Fig. 3 Sistema de regulación del horno

La regulación de la presión del horno se realiza mediante una resistencia de presión variable para el gas crudo generado, creada por ranuras en el tubo corona. Las ranuras se abren más o menos por medio de un nivel de agua variable en la 'taza fija'. El nivel de agua está influenciado por el dispositivo de regulación de desbordamiento, que mantiene un cierto nivel de agua dentro de la "taza fija" según el punto de ajuste de la presión de la cámara del horno. El nivel de agua en la 'copa fija' está directamente relacionado con la posición del pistón de paso del dispositivo de regulación de desbordamiento. El accionamiento del dispositivo de regulación de rebose es un cilindro neumático que está conectado con el dispositivo de regulación de rebose mediante una varilla. El cilindro neumático está controlado por un posicionador de trabajo de ambos lados, recibiendo su información de un sistema de control, que procesa la medición de la presión del horno.

La presión del horno se mide dentro del cuello de cisne, desde donde se transmite al sistema de control. Durante el tiempo de carbonización, la presión del horno aumenta gradualmente desde alrededor de +3 mm H2O (0,3 mbar) al comienzo del tiempo de carbonización, cuando la cantidad de gas crudo generado y el peligro de emisiones están en su nivel más alto, hasta alrededor de +16 mm H2O (1,6 mbar) al final del tiempo de carbonización, cuando la cantidad de gas crudo generado está cayendo a cero y, por lo tanto, el peligro de emisiones es muy bajo. El ajuste final de los puntos de referencia normalmente se lleva a cabo después de las mediciones de presión detrás de las puertas del horno al nivel de la base del horno en el momento de la puesta en servicio del COP. El objetivo es ajustar la presión del horno de tal manera que se pueda lograr en todo momento la presión más baja posible en el horno sin crear succión detrás de las puertas al nivel de la base del horno.

La tubería colectora de gas normalmente se encuentra en el lado del empujador de la batería del horno de coque. Consta de tres secciones. Cada sección principal colectora normalmente está equipada con dos purgadores de gas para poder descargar el gas crudo directamente en la batería en caso de emergencia. Las válvulas selladas con agua forman el cierre entre el colector principal de gas y la atmósfera. Las válvulas de purga se accionan neumáticamente y se abren automáticamente a una presión máxima predefinida en la tubería colectora de gas. La ignición de los gases crudos se realiza mediante un sistema de arco eléctrico que inicia la ignición inmediatamente antes de abrir las válvulas de purga. La presión de la tubería colectora está controlada por una válvula de control en cada una de las tuberías de descarga. La presión negativa proporcionada por el extractor se estrangula aguas arriba de la aleta de control para que solo se libere tanto gas crudo del horno de coque como sea necesario para mantener la presión definida en la tubería colectora de gas.

La HMI (interfaz hombre-máquina) del sistema de regulación de la presión del horno consta de múltiples pantallas del operador que permiten al operador de la batería monitorear y ajustar el sistema (en modo automático) y, si es necesario, operar el sistema en modo manual (es decir, en caso de emergencia). ). Se muestran todos los valores del proceso, como la presión del horno, el nivel de agua dentro de la cubeta fija, el estado de todos los elementos de control, el último tiempo de coquización, los mensajes de estado, etc. Si se cambia a operación manual, todas las funciones de operación como 'conectar para cargar', 'volver a regular', 'cerrar la tapa del tubo vertical', etc. pueden iniciarse manualmente dentro de la secuencia de operación adecuada. Algunas secuencias de enclavamiento aún están activas para evitar errores de operación dañinos. La operación manual sin secuencias de enclavamiento y control PLC solo se puede realizar desde el panel de control neumático que se encuentra directamente en frente de la tubería vertical respectiva. Se puede seleccionar una pantalla de tendencia para cada horno en la HMI, que muestra los principales valores del proceso en términos de tiempo.

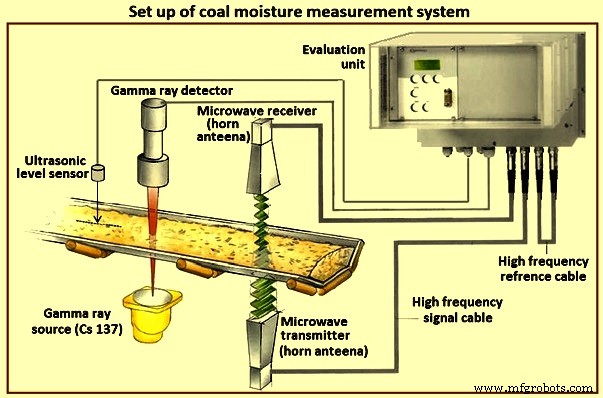

Analizador de humedad de carbón

Hay varios sistemas de medición de humedad disponibles. Sin embargo, el método confiable para medir la humedad del carbón en línea es usar "microondas con compensación de peso por área". Las microondas son una forma muy precisa de medir la humedad debido al hecho de que las microondas son muy selectivas para el agua. Penetran en el material a medir. Las moléculas de agua son naturalmente polares, lo que hace que las microondas se debiliten y disminuyan significativamente la velocidad. La constante dieléctrica del material indica la influencia sobre las microondas. La constante dieléctrica del agua es 20 veces mayor en comparación con otros materiales. Esto da como resultado una fuerte interacción de las microondas con el agua, que luego se mide como atenuación y cambio de fase.

Para garantizar que la reflexión y la resonancia no afecten la medición, se utilizan y evalúan múltiples frecuencias. Por lo tanto, las influencias irregulares de los cambios de geometría, ya que el grosor de la capa del material, a pesar de una compensación por el peso del área, se elimina casi por completo. La medición del cambio de fase también es necesaria ya que está menos influenciada por diversas perturbaciones y da como resultado una mayor precisión. Por lo tanto, una combinación de atenuación y cambio de fase da como resultado una reducción de las perturbaciones, lo que además mejora la precisión. Al combinar para medir el cambio de fase y la atenuación, se puede lograr una precisión superior al 0,2 % que, desde el "punto de vista" de la medición, es suficiente para usar el valor de humedad para el control de la calefacción.

Si la densidad aparente varía, que es el caso de operar con diferentes mezclas de carbón y diferentes distribuciones de tamaño de grano, se necesita una unidad de medición radiométrica adicional. El grosor de la capa y la densidad aparente tienen un impacto en los resultados de la medición. Se puede eliminar en gran medida normalizando la atenuación y el cambio de fase a la masa por unidad de área, que se determina mediante mediciones de transmisión de rayos gamma. En esta medición de transmisión se mide el debilitamiento de la intensidad de los rayos gamma, que depende del peso del área. Como resultado, se puede obtener una señal de humedad independiente de la densidad, lo que garantiza la mayor precisión posible para un control óptimo del proceso. Si al mismo tiempo se mide el espesor de la capa de carbón cerca de la fuente de rayos gamma, p. con un sensor de nivel ultrasónico, se puede determinar la densidad aparente del carbón (el peso del área multiplicado por el espesor de la capa es la densidad aparente). La configuración del sistema de medición de la humedad del carbón se muestra en la Fig. 4. Además del equipo que se muestra en la configuración, se necesitan algunos elementos más para que el sistema funcione.

Fig. 4 Configuración del sistema de medición de humedad del carbón

Las microondas se transmiten utilizando un par de las llamadas antenas de bocina. Uno se instala por encima del cinturón y el otro se instala por debajo del cinturón. Debido a esta geometría de transmisión, se mide un gran porcentaje del volumen total. Esto proporciona una representación muy precisa del contenido de humedad en toda la capa de carbón. Por lo tanto, se mide la humedad dentro de la capa de carbón completa y no solo la humedad superficial.

La fuente de rayos gamma (Nuclide Cs 137) está instalada debajo del cinturón. Debe estar lo más cerca posible de la antena de bocina emisora de microondas para que la misma porción de carbón en el mismo lugar y tiempo se referencian entre sí (la atenuación y el cambio de fase se correlacionan con el peso del área en tiempo real). Centrado verticalmente con respecto a la fuente de rayos gamma se encuentra el detector de rayos gamma (detector de centelleo) instalado encima de la cinta. Las dos antenas de bocina, la fuente de rayos gamma y el detector de rayos gamma están conectados con cables especiales de señal de alta frecuencia a una unidad de evaluación que correlaciona y calcula la humedad y la densidad aparente en tiempo real. Las curvas de referencia obtenidas de múltiples pruebas de calibración (humedad en línea sobre humedad de laboratorio) se almacenan en la unidad de evaluación para mezclas o consistencia de carbón múltiple. Estas líneas de referencia integradas garantizan una compensación fiable de las influencias ambientales. De esta forma, el contenido de agua y la densidad aparente del carbón se pueden determinar con mucha precisión.

La medida funciona mejor si la superficie del carbón es recta y plana. Por lo tanto, es necesario colocar algún equipo de aplanado frente a la configuración de medición. El aplanamiento de la superficie del carbón se realiza en dos pasos. Primero, se usa una placa de acero pesado como raspador. La máxima excursión del raspador está limitada por cadenas para evitar que el raspador entre en contacto con la correa de goma. Se pueden agregar pesos al raspador para establecer la fuerza de raspado y ajustar la ruta de pavimentación. En segundo lugar, un trineo, también limitado en su movimiento por cadenas, nivela los baches restantes. Si el nivel de carbón en la cinta es muy alto o se acercan montones de carbón, la rasqueta o el trineo pueden derramar carbón de la cinta. Por lo tanto, se colocan contenedores hechos de material de cinta de caucho a cada lado de la cinta. Se necesita una superficie de carbón plana para obtener señales confiables.

Sistema automático de medición de la temperatura de la pared de la cámara

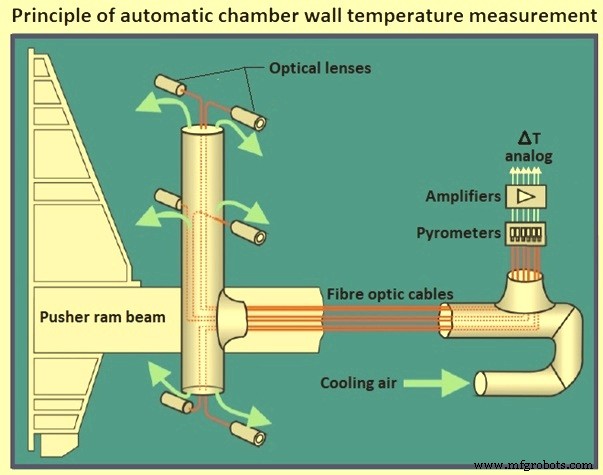

El sistema automático de medición de la temperatura de la pared de la cámara consiste en un sistema de medición de la temperatura de la pared de la cámara de coque a través de cables de fibra óptica enfriados por aire y pirómetros adjuntos montados en la viga del ariete del extremo trasero "frío" del carro de empuje. Las temperaturas de las paredes se miden cuando el carnero pasa por el horno. Se convierten y evalúan para permitir la supervisión de la temperatura y la distribución del calor de la batería en dirección longitudinal, transversal y vertical. Esto se puede realizar comprobando las temperaturas de las paredes transversales, las temperaturas de las baterías longitudinales, la distribución vertical del calor, el desarrollo de la temperatura en términos de tiempo, las comprobaciones del calentamiento de las paredes, etc. La Fig. 5 muestra el principio del sistema automático de medición de la temperatura de las paredes de la cámara.

Fig. 5 Principio de medición automática de la temperatura de la pared de la cámara

La intensidad de la luz radiada desde la pared del horno es detectada por un cable de fibra óptica en cada punto de medición. Este punto de medida consiste en una carcasa aislada térmicamente contra la radiación y el calor conducido por la cabeza del pistón. La carcasa aloja el soporte del cable de fibra óptica, el sistema de conducción de aire para un efecto de enfriamiento óptimo, el cable de fibra óptica y la conexión de alimentación de aire comprimido. El cable de fibra óptica está permanentemente conectado en relación con el ariete. Se permite que el aire comprimido pase a lo largo del cable de fibra óptica protegiéndolo contra el sobrecalentamiento y la suciedad, y despejando el paso entre la luz y la carcasa de la guía a medida que sopla hacia la cámara del horno.

Cada pirómetro mide varios cientos de puntos de datos (datos sin procesar) durante un proceso de empuje transmitido a un PLC en la sala eléctrica de la máquina empujadora y se correlaciona con la información de distancia relacionada del sistema de accionamiento del pistón. Los valores brutos se comprimen para construir un valor de temperatura promedio por conducto de calefacción para cada pirómetro. Estos valores (en total 6 x número de conductos de calefacción) junto con el número de horno del empuje respectivo, el tiempo de empuje y la nivelación se guardan temporalmente en el medio de almacenamiento de la estación PLC del sistema automático de medición de temperatura de la pared de la cámara designado en el maquina empujadora Los valores así determinados se transmiten a través de la fibra óptica desde la máquina empujadora hasta el PLC COP para máquinas de horno que recibe los datos y los almacena en una base de datos.

Siempre que sea necesario, el operador puede seleccionar y evaluar los datos de temperatura del archivo utilizando un sistema de menú completo que está integrado en la HMI del PLC COP para máquinas de horno disponible en todas las PC del cliente del servidor. Se generan alarmas automáticas si se superan los valores umbral. El operador puede comprobar a intervalos regulares o en caso de alerta la distribución de la temperatura dentro del bloque de la batería para detectar desajustes del sistema de subencendido que pueden conducir a una coquización insuficiente del carbón en áreas específicas de la masa de coque, lo que resulta en un coque de mala calidad. calidad y contaminación durante el empuje.

Además de alertar sobre problemas en la pared transversal, la distribución vertical de la temperatura es especialmente importante en cámaras de horno altas. Esto se logra mediante una llama larga en toda la altura de la chimenea. La llama está influenciada por la distribución de gas y aire a la chimenea de calefacción que debe ajustarse correctamente. Los cambios en la distribución del aire (es decir, cambios en el tiro de la chimenea) sin las contramedidas adecuadas pueden tener influencias perturbadoras en la longitud de la llama (distribución vertical del calor) y, en última instancia, pueden conducir a una coquización desigual, al carbono del techo y, en última instancia, lo peor de todo. a los 'hornos de pegatina'. El sistema automático de medición de temperatura de la pared de la cámara puede detectar rápidamente problemas de calentamiento vertical mientras toma temperaturas en tres niveles de la cámara del horno durante cada pulsación. La detección de estos problemas ayuda a mejorar el sistema de calefacción, lo que se traduce en una mejor protección del medio ambiente, una mayor calidad del coque, una mayor eficiencia de producción (ahorro de gas/energía) y menos estrés para la mampostería (mayor vida útil de la batería).

La evaluación de calentamiento de paredes simples u hornos, las temperaturas de las paredes del horno del sistema automático de medición de temperatura de la pared de la cámara se pueden condensar para proporcionar una temperatura media de la batería, que se puede usar como entrada para el control del calentamiento de la batería.

Sistema de seguimiento automático de la fuerza de empuje

Junto con la medición de las temperaturas de las paredes de la cámara, mientras el empujador empuja el coque fuera del horno, al mismo tiempo se mide el par necesario para esta acción en el motor impulsor del empujador. Estos valores se miden mientras el empujador empuja el coque caliente fuera del horno. El par lo proporciona la unidad convertidora de frecuencia que controla la velocidad y el par del motor y se convierte en el PLC para máquinas de horno en una fuerza de empuje. El sistema se denomina "sistema de control automático de la fuerza de empuje" y proporciona información destacada sobre la situación de mantenimiento mecánico del sistema de accionamiento del ariete y el estado de coquización de la torta de coque. Si la fuerza del ariete aumenta durante un período de tiempo, se puede esperar un problema mecánico o de calentamiento que requiere atención y una evaluación adicional para solucionar el problema.

Los gráficos del control automático de la fuerza de empuje pueden ser solicitados por los operadores en la HMI del PLC para máquinas de horno para el control del proceso y como herramienta de solución de problemas. Los gerentes de planta seleccionan los datos del monitoreo automático de la fuerza de empuje de un archivo a largo plazo para el monitoreo del proceso, la optimización y las encuestas históricas. Las curvas de fuerza de empuje muestran el mismo perfil, lo que significa un pico de fuerza de empuje al principio para separar el coque de la pared y hacer que la torta de coque se mueva. Después de este pico inicial, la fuerza de empuje es mucho menor, lo suficiente para mantener la torta de coque moviéndose a lo largo del horno. Tan pronto como la zapata del ariete de empuje entra en el horno, se desarrolla un pico nuevo pero más pequeño. Esta zapata de soporte se desliza sobre la suela del horno y ejerce una fricción adicional sobre los ladrillos que debe ser contrarrestada por el accionamiento del pistón, lo que aumenta la fuerza de empuje necesaria. Esta es la situación normal durante cada pujo.

Si el gráfico sobresale del perfil normal con varios picos de empuje a lo largo de la ruta de empuje, el primer pico se repite varias veces durante un empuje. La razón puede ser que el empuje se detuvo varias veces y se reanudó nuevamente a medida que el ariete viajaba por el horno. Problemas mecánicos en la guía de coque necesitan estas paradas. Con cada reinicio, el sistema impulsor del empujador tiene que recuperar la fuerza para que la torta de coque se mueva nuevamente. Cuatro picos indican que el empujador se detuvo y reinició cuatro veces después del "pico de ruptura" inicial. Este ejemplo muestra que la medición de la fuerza de empuje es una herramienta útil para detectar y documentar problemas operativos durante el empuje.

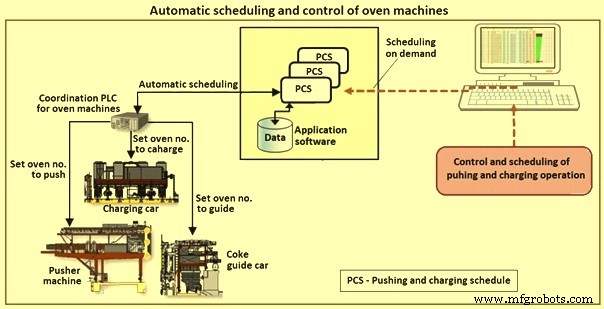

Sistema automático de programación y control de hornos

El control de procesos y el monitoreo de la operación de COP también incluye la preparación de un programa de empuje y visualización en pantalla del rendimiento de operación de las máquinas de horno. Para este propósito, se utiliza un programa de programación de carga y empuje muy avanzado llamado "sistema automático de programación y control de máquinas de horno" como parte del sistema de automatización COP. Los tiempos de empuje y carga de cada horno se calculan y optimizan, se transfieren a las máquinas del horno y se señalan a los operadores. Los datos reales de la operación de empuje y carga se retroalimentan al sistema de programación para actualizar el cálculo.

El "sistema de control y programación automático de las máquinas de horno" puede gestionar la planificación de la producción normal, así como todos los tipos de operaciones especiales (es decir, compensación de averías o disminución de la producción). Se puede activar y rehacer un nuevo cálculo en cualquier momento cuando hay un cambio en los datos de producción o hay algún problema operativo. Varias estrategias están disponibles para manejar una pérdida de producción. La pérdida puede aceptarse o compensarse aumentando la producción y acortando el tiempo de coquización de una manera cuidadosa y segura para mantener el mejor rendimiento de calentamiento y producción. Por lo tanto, los cambios en el programa influyen automáticamente en el calor nominal calculado dentro del modelo de control de calefacción.

El programa de carga y empuje se puede calcular con varios días de anticipación en un modo de simulación especial para la planificación avanzada de la producción. El sistema está enclavado con el sistema de regulación de presión del horno para manejar la desconexión de la tubería principal de recolección para empujar y la reconexión a la tubería principal de recolección para cargar. La figura 6 muestra la función principal y la filosofía del sistema operativo, así como las pantallas de funcionamiento. La pantalla de la computadora en el lado derecho tiene normalmente tres pantallas. La primera pantalla se llama 'estado del horno', que muestra para cada horno los siguientes tiempos de pulsación/carga, los tiempos de la última pulsación/carga, el tiempo en el ciclo como gráficos de barras con varios colores y el peso de carga, etc. La segunda pantalla es para el calendario calculado que muestra los ciclos de empuje y carga en orden cronológico para los próximos días de antelación. La tercera pantalla muestra el historial de empuje y carga como un informe.

Fig. 6 Programación y control automático de máquinas de horno

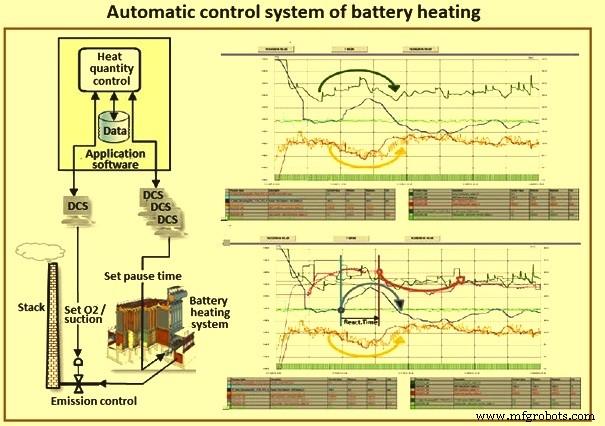

Sistema de control automático del calentamiento de la batería

El sistema de control automático del calentamiento de la batería es un modelo de cálculo teórico que determina la energía necesaria para el calentamiento de la batería. The model is dynamically updated by the actual production performance (adapting to delays, ‘speed up’, lost production, etc.) and the actual heating performance (adapting is based on actual heating flue, coke or wall temperatures which are outside of the target range). The energy requirements determined by the ‘automatic control system of battery heating’ model are the set point for the heating system. The energy needed for the battery heating in this case is controlled by changing the heating time (varying a pause time between reversals).

Automatic control system of battery heating is shown in Fig 7. The figure also shows a trend graph of the heating control results. Whenever the coking time changes (green arrow), the energy quantity control reacts by creating a new set point for the energy input (yellow arrow), mainly by changing the pause time (blue arrow). In the example given, the pause time is increased from around 200 seconds to around 275 seconds by the model to match a declining energy demand (red curve)) due to a general increase in the coking time (green curve) from 28.9 hours to 30.1 hours. The rise of the ‘mean battery temperature’, measured by the automatic chamber wall temperature measurement system (pink dotted arrow), also needs a reduction of heat, which lowers the energy set point even further. The total reduction of energy (yellow curve) leads to a reduction of the ‘mean battery temperature’ (pink arrow). However, this happens with a time delay due to the reaction time needed to bring the energy from the heating flue to the coke.

Fig 7 Automatic control system of battery heating

For making both temperatures measured at different places in the brickwork comparable to each other, the heating flue temperatures are extrapolated by the heat transfer rate to oven wall temperatures. The ‘automatic control system of battery heating’ model is able to keep the quantity of heating energy under control, ensures less energy consumption and a quick and automatic response to operation troubles which holds the battery temperatures in balance, reducing heating problems and pushing emissions.

Proceso de manufactura

- Biosignal PI, un sistema de medición de respiración y ECG de código abierto asequible

- Control de actuador y sensor Raspberry Pi

- Control y gestión total de los sistemas de automatización en todo el mundo

- Mejores formas de solucionar problemas de bucles de control de procesos y automatización

- ISA publica un libro sobre seguridad y confiabilidad del sistema de control

- Cómo planificar e implementar la automatización en una planta de moldeo por inyección

- Diseño y planificación de actualizaciones del sistema de control existente

- Posibles aplicaciones y desafíos para Blockchain en la automatización industrial

- Sistema de seguridad y automatización del hogar inteligente con 1Sheeld

- Conexión y funcionamiento sencillos del sistema de control SYNTEC

- El proceso de diseño e implementación de la automatización de la planta