Mesa auxiliar CNC Zen Garden

Componentes y suministros

|

| × | 1 | |||

|

| × | 1 | |||

|

| × | 2 | |||

|

| × | 2 | |||

|

| × | 1 | |||

| × | 1 | ||||

| × | 1 | ||||

| × | 1 | ||||

|

| × | 2 | |||

|

| × | 1 | |||

|

| × | 1 |

Aplicaciones y servicios en línea

|

|

Acerca de este proyecto

Yo soy un makr. Me siento por la noche frente al televisor con mi familia con un moleskin u otro de mis cuadernos de notas de proyectos y boceto ideas. Muchas de mis conversaciones son del tipo "no sería genial si _______". Muchas de mis ideas nunca abandonan las páginas de mi proyecto. Este lo hizo. Creo que es asombroso. Es un jardín zen cerrado integrado en una mesa auxiliar. El movimiento se inspiró en un CNC o una impresora 3D y de hecho comencé a usar rampas 1.4 (un escudo Arduino de impresora 3D) hasta que pensé en una forma mucho más fácil de construirlo.

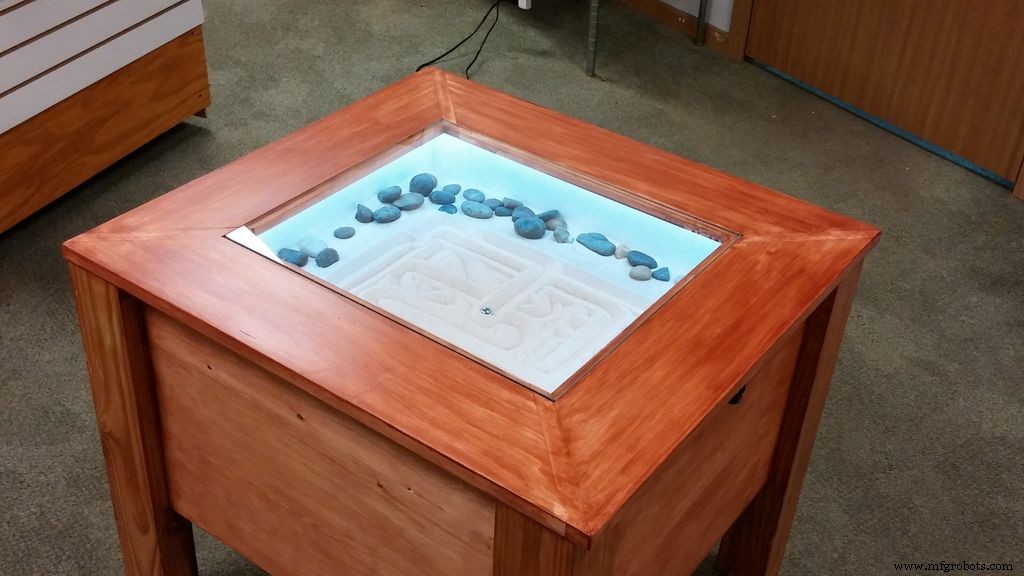

Quería que el producto final representara la paz. Quería traer algo de zen a mi sala de estar. Creo que lo hice.

Muchas de las cosas que construyo no son bonitas, tal como son. En el proceso de construcción de esto, nunca le expliqué a mi esposa qué estaba construyendo exactamente. Solo que serían muebles lo suficientemente atractivos como para quererlos en nuestra casa. Para poner esto en contexto debes saber que comparto todo con mi esposa. Ella es mi mejor amiga. Pero en este proyecto simplemente le prometí que el resultado final sería algo de lo que estaría orgullosa de tener en su sala de estar. Sabía que era una mesa auxiliar, pero eso era todo. Así que trabajé más duro para que esta mesa auxiliar se viera realmente bien para ella.

He construido impresoras 3D. También he construido algunos muebles sencillos (estantería, banco, etc.), pero nunca he construido nada que combine tecnología en muebles. Así que realmente pensé que este sería un proyecto divertido.

Tuve la idea inicial de esta mesa hace unos seis meses. El concurso Mesas y Escritorios (y todas esas hermosas herramientas negras y amarillas como premios) me inspiraron a comenzar este proyecto.

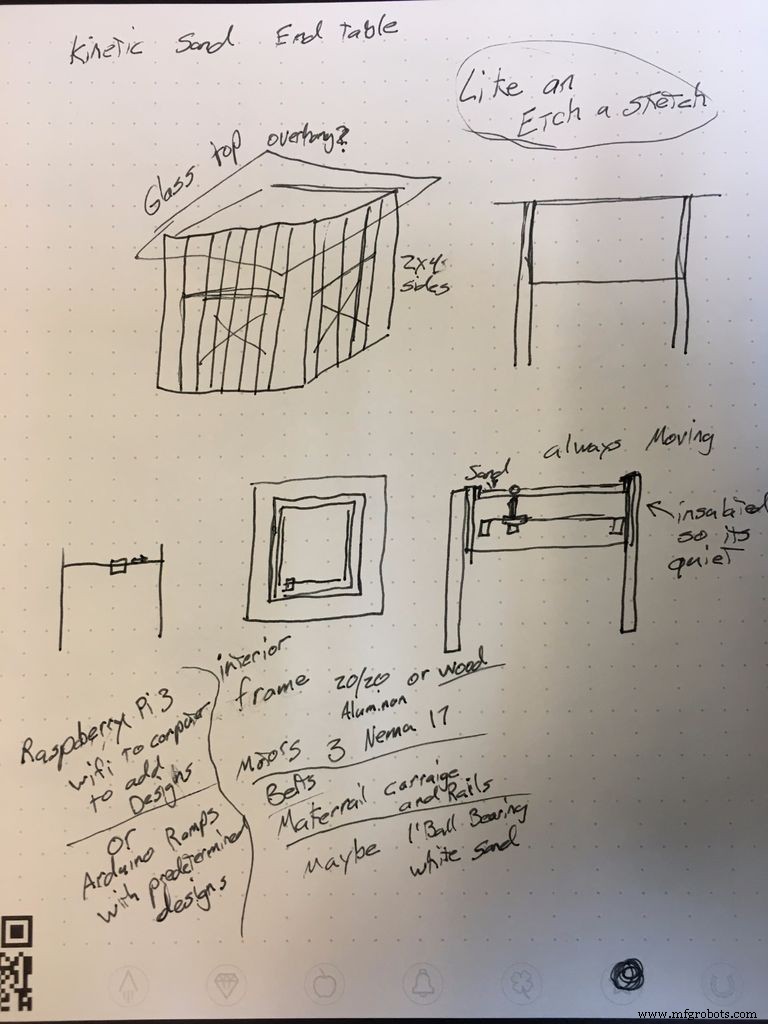

Paso 1:diseño e idea

Quería construir una mesa auxiliar, algo que se sentara solo o al lado de un sofá, tal vez tuviera una lámpara encima. Quería que fuera más "arte" que cualquier otra cosa, una infusión de tecnología en la madera. Siempre veo los jardines de rocas con el rastrillo de madera, siempre pensé que eran muy tranquilos. Eso es realmente lo que estaba buscando en esta construcción, arte pacífico infundido en tecnología.

Para lograr esto, pensé en usar un pórtico similar a una impresora 3D sin el eje z. De esta manera podría conducir un rodamiento de bolas usando imanes a través de algún tipo de medio, probablemente arena. También pensé en programarlo para "imprimir" imágenes o diseños por sí mismo.

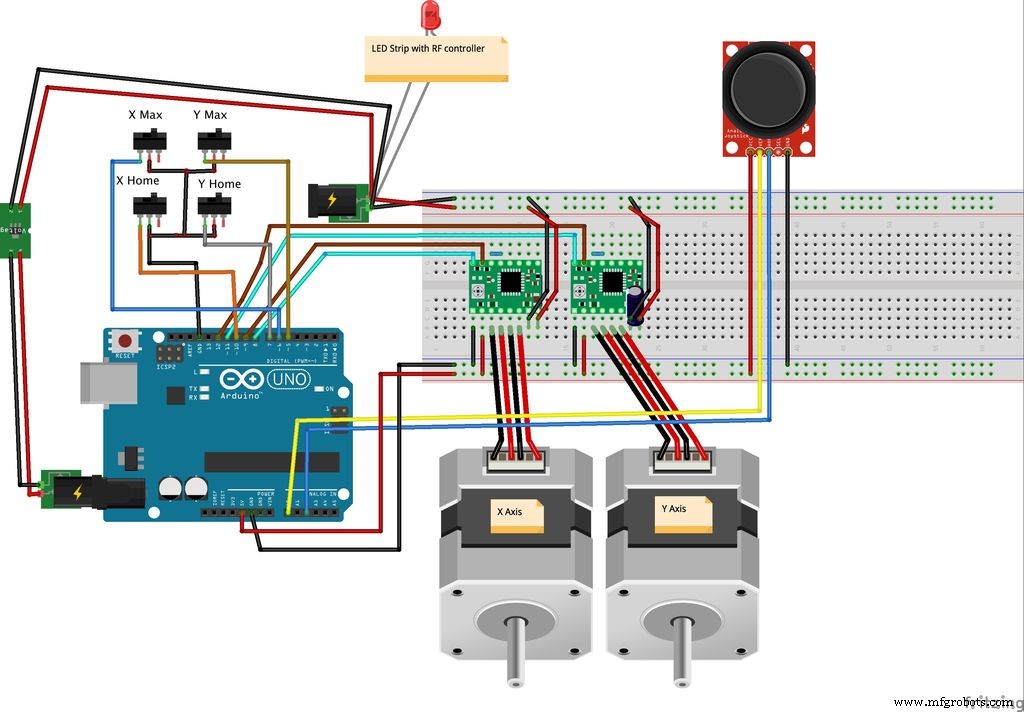

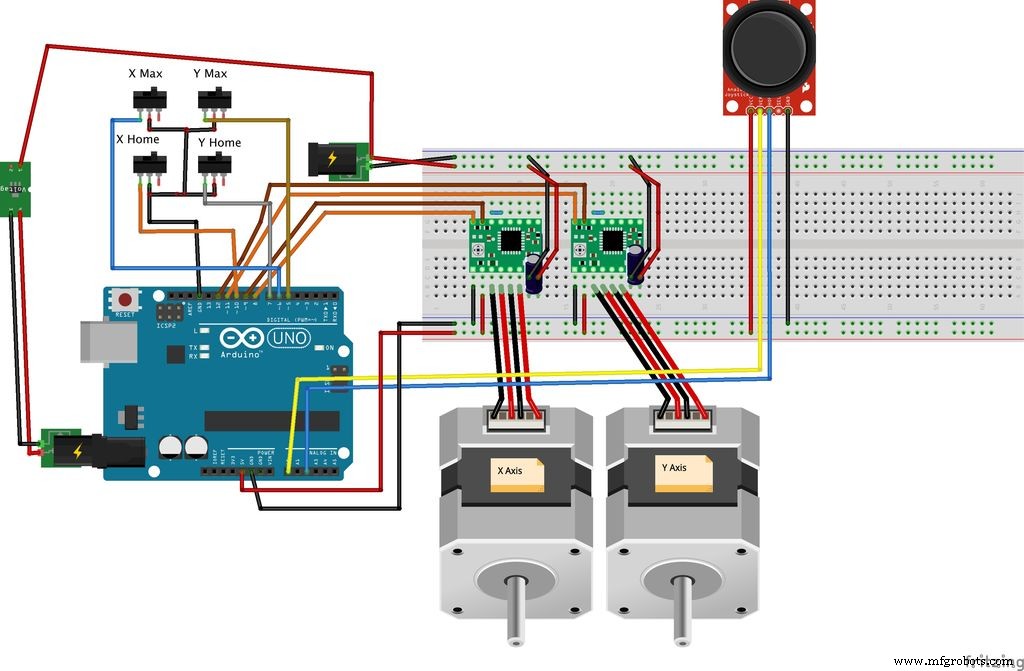

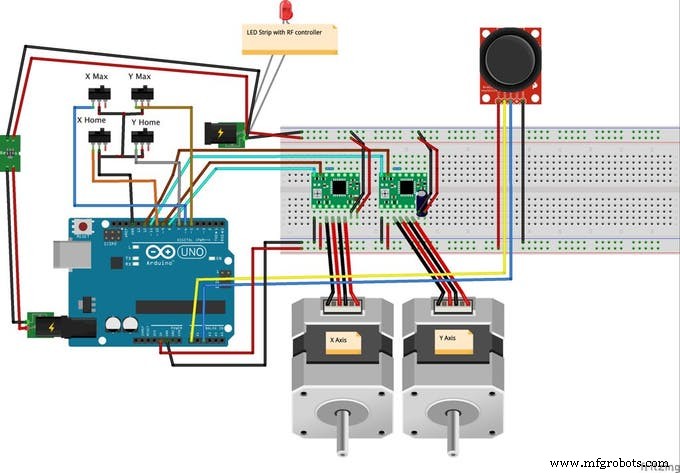

Creo que voy a usar Arduino con 2 controladores de motor paso a paso y un código bastante simple. En lugar de programar un espacio establecido en el código, simplemente instalé un tope final en el mínimo y máximo para ambos ejes, por lo que 0,0 activa la parada del motor, así como XXX, XXX max activa la parada del motor. Esto hará que la programación sea mucho más fácil.

Paso 2:Piezas y materiales necesarios

Bien, esta es una lista de las piezas que utilicé. Esto no significa que tengas que usar las mismas partes, solo quiero darte una idea general de las partes que usé para hacer esto.

- Madera. Básicamente fui a mi contenedor de madera y encontré un 4x4 que había rescatado de una casa en un árbol, y un pino selecto que mi esposa había comprado para adornar las ventanas (le prometí que le compraría más). Recogí todas las piezas de madera grandes que pude encontrar y las traje a mi tienda. También utilicé 1/4 de contrachapado de abedul que compré a menards hace varios años para un proyecto diferente.

- 1/8 MDF Usé esto entre la parte superior y la base solo para darle a la parte superior algo para pegar. En retrospectiva, probablemente podría haberme saltado y si tuviera que hacerlo de nuevo lo haría.

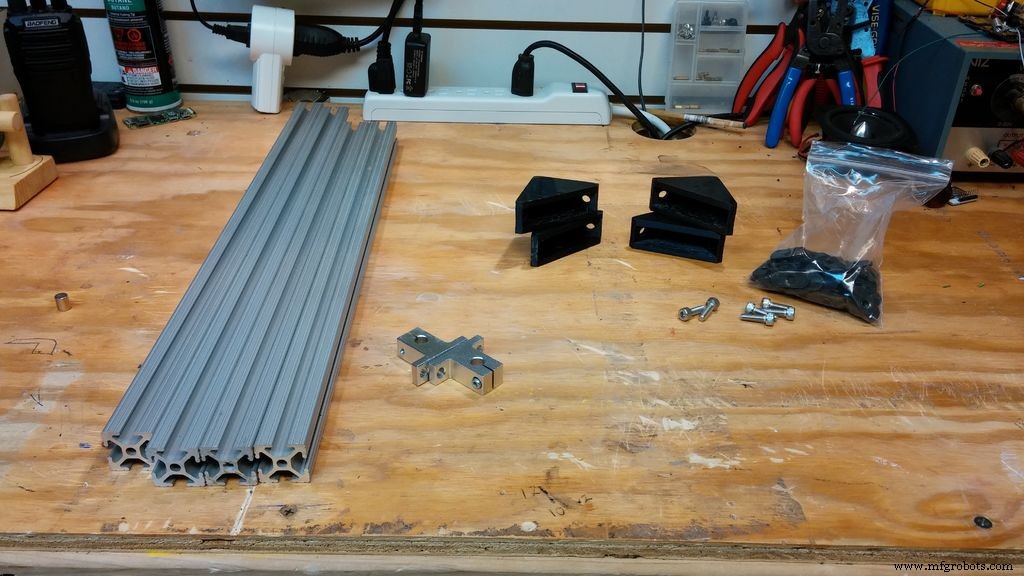

- Extrusión de aluminio 2020. Usé esto para construir el marco del pórtico.

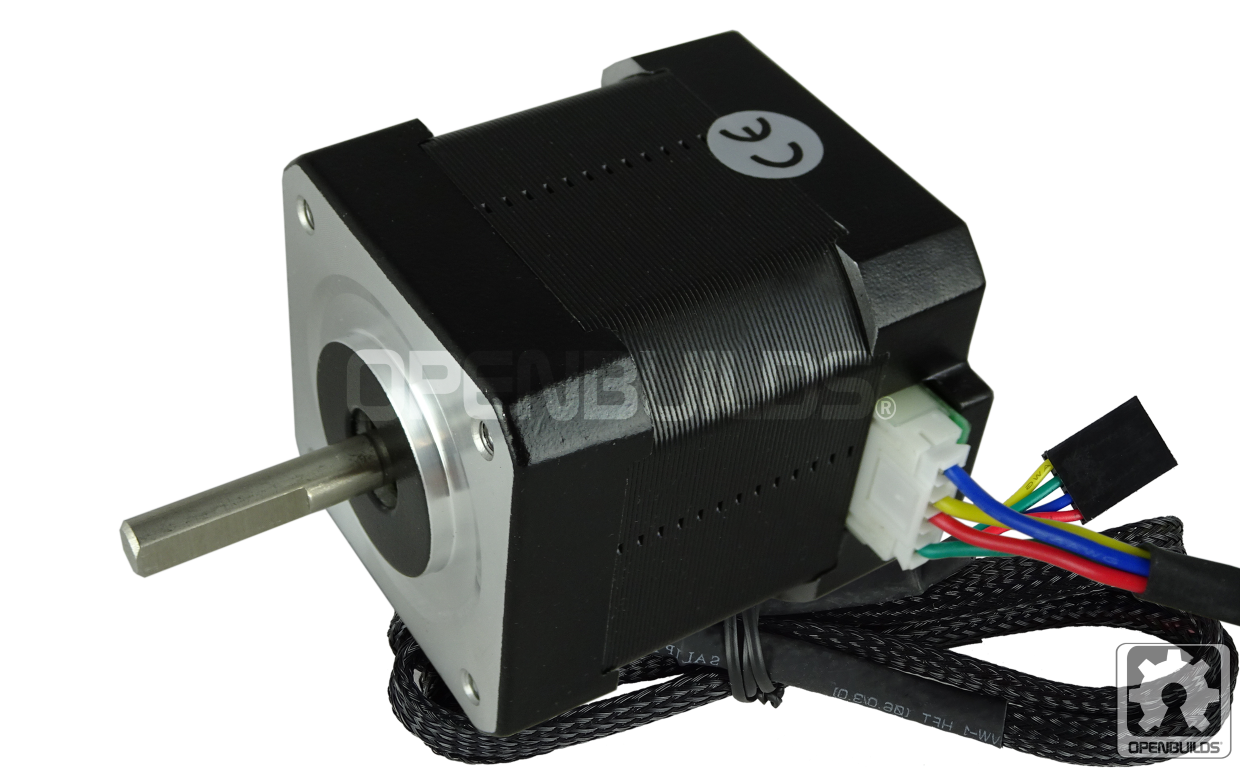

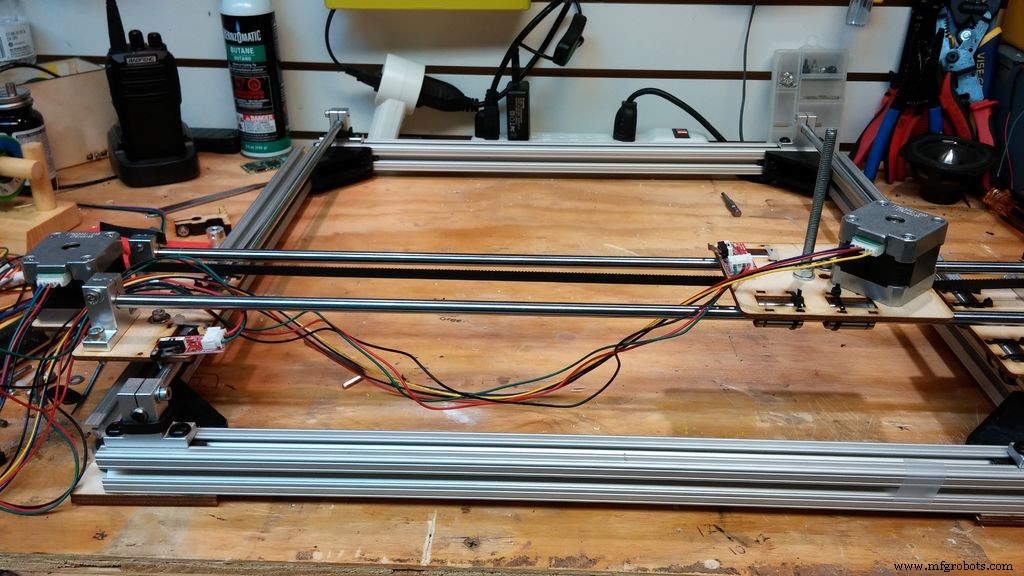

- 2 motores paso a paso $ 12,99 para los dos ejes de movimiento.

- Arduino UNO utilizado para el movimiento del pórtico.

- Módulo Joystick Arduino UNO utilizado para controlar el movimiento.

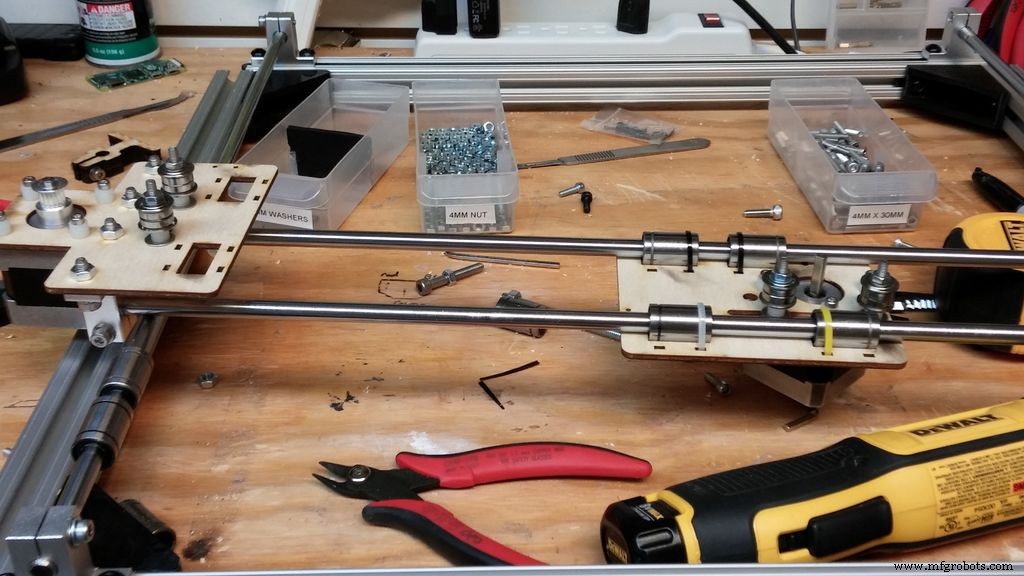

- Varilla suave de movimiento lineal de 8 mm x 4

- Montaje de guía de eje lineal de 8 mm x 8

- Piezas de impresora 3D He construido muchas impresoras 3D en el pasado y tengo muchas de estas piezas a mano. Terminé usando bandas, varillas lisas, cojinetes de varillas lisas y otras piezas misceláneas del tipo de impresora 3D.

- Plantilla para orificios de bolsillo Kreg No es absolutamente necesario, pero hace que la construcción de cualquier tipo de mueble sea mucho más fácil. En este proyecto lo usé en la parte superior y uniendo la parte superior a la base.

- Vidrio plano de 1/4 pulg. --- Tienda local de vidrio y pintura:tenga en cuenta que este no es vidrio de seguridad y puede crear fragmentos peligrosamente afilados si se rompe, pero para este proyecto quería resistencia y grosor.

- Tira de LED blanca y control remoto RF

- Convertidor de voltaje LM317

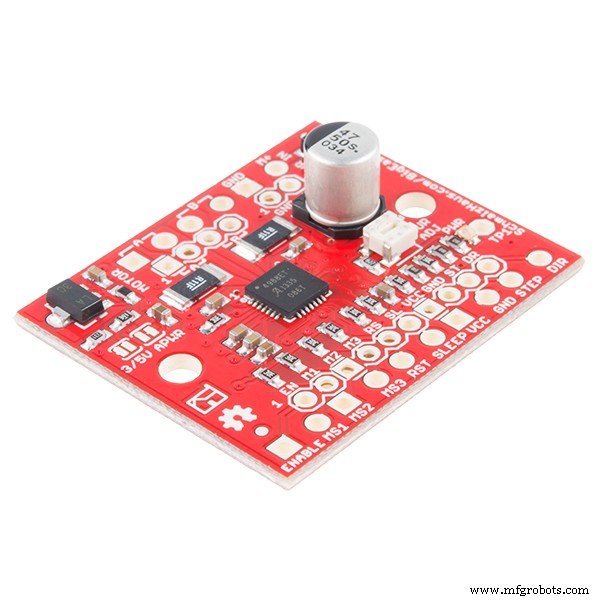

- A4988 Controlador de motor paso a paso x 2

- Condensador de 220 mf 16v x 2

- Fuente de alimentación de 12 voltios y 5 amperios

- Cojinete de bolas de 3/4 pulg.

- Arena de juego blanca de 25 libras

- 2 bolsas de Smooth River Rocks

- Imán de neodimio de base redonda

- Prototipos de la placa de pruebas

- Protoboard de soldadura de permaboard

- Varias correas de plástico para conductos de 2 orificios o alguna otra forma de sujetar el pórtico a la trampilla.

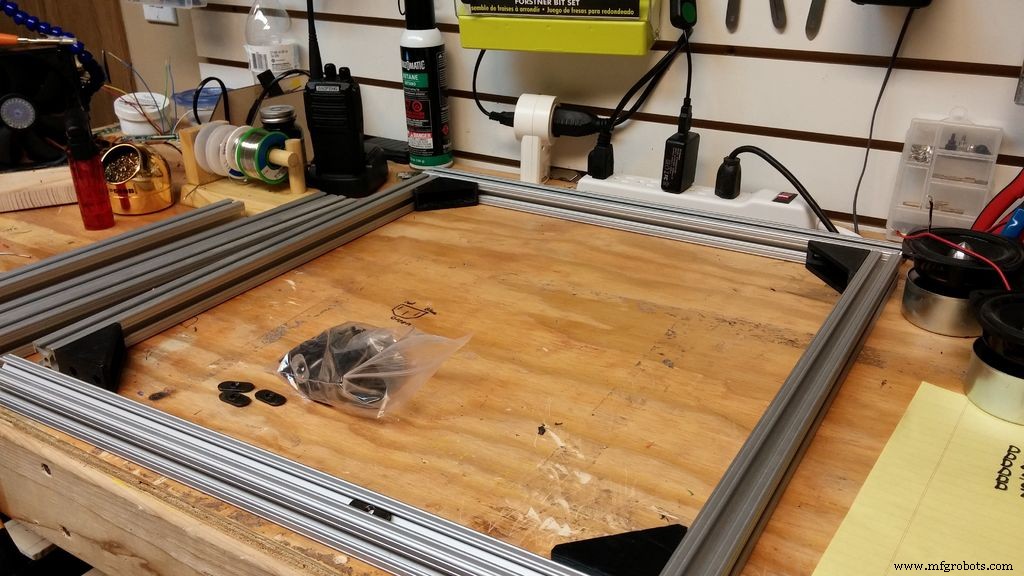

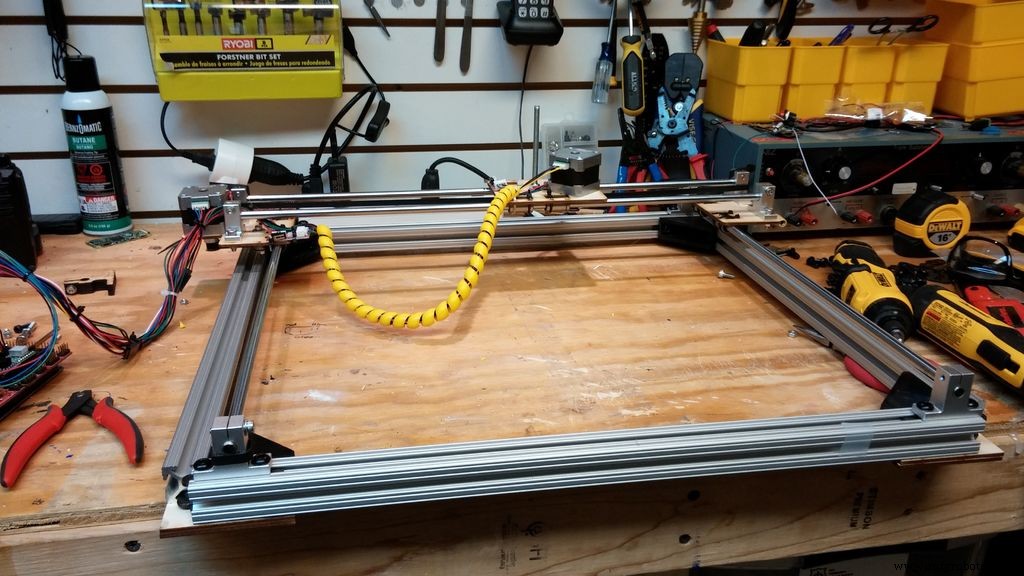

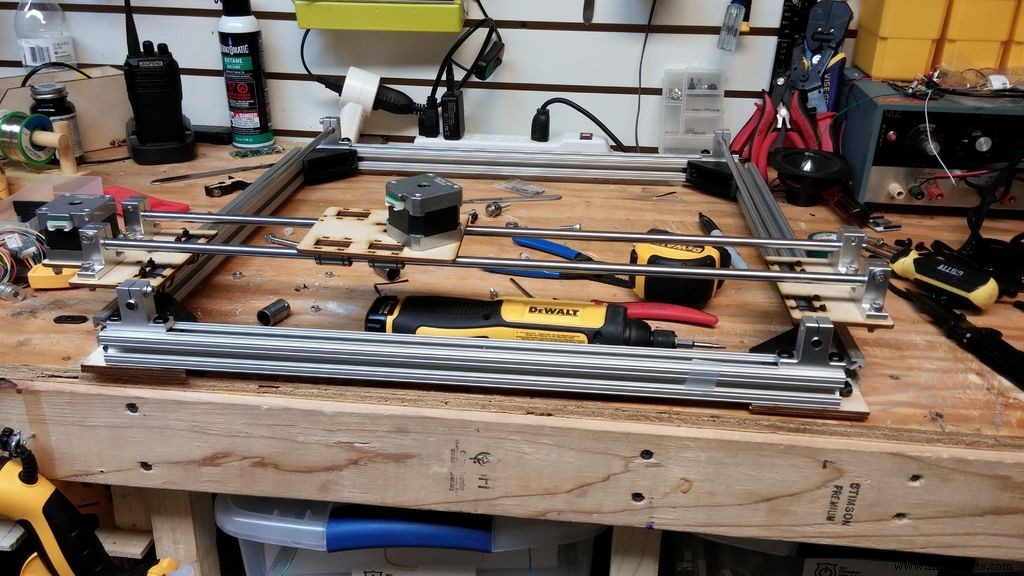

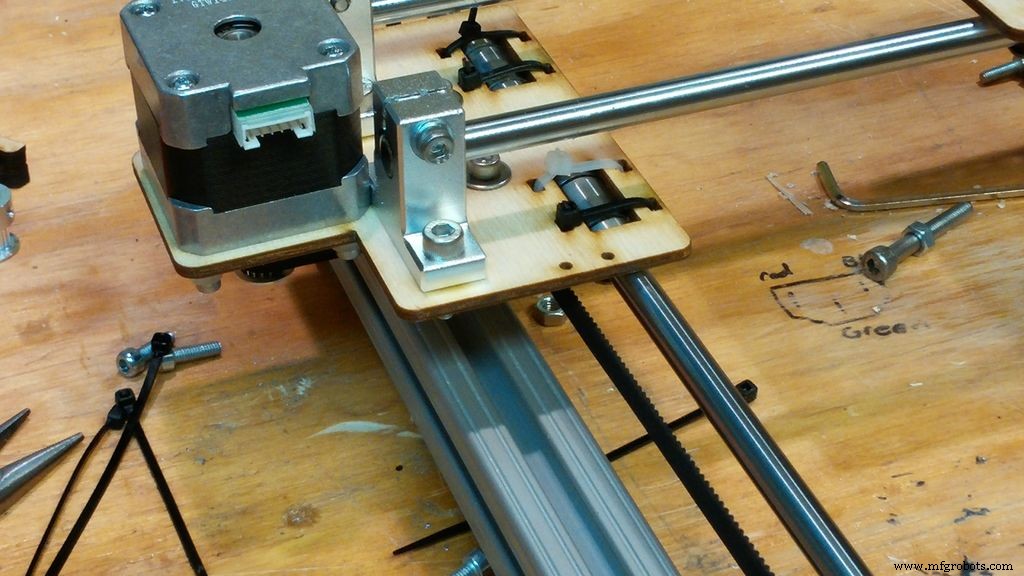

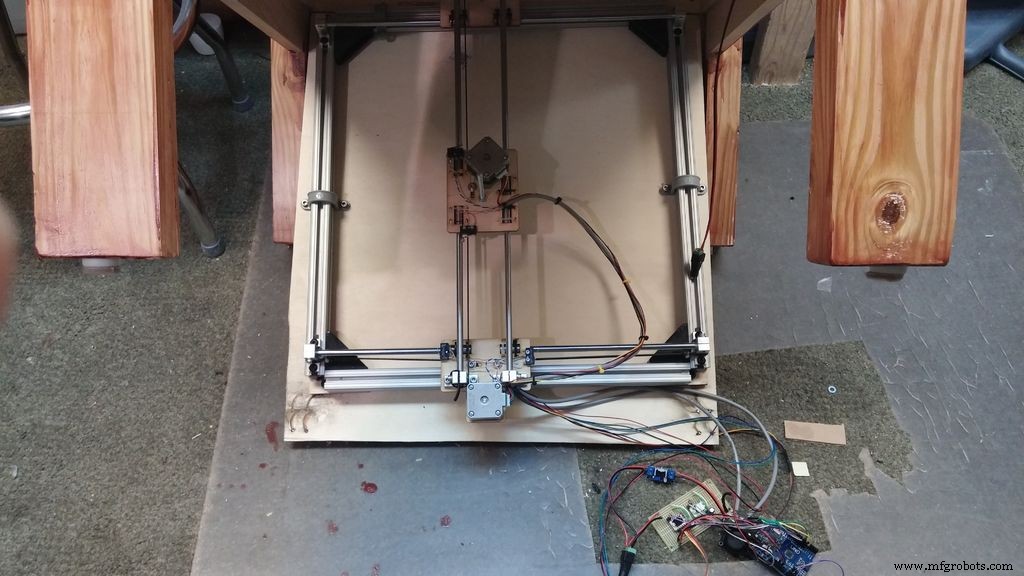

Paso 3:Montaje del pórtico

Comencé con algunos dibujos preliminares y construí el pórtico. Posiblemente, esta no sea la forma más eficiente de construir esto. Así es como lo hice, teniendo en cuenta que estaba tratando de usar partes sobrantes de otras compilaciones y cosas así. Me sobró una extrusión de aluminio 20/20 de otra construcción, así que la usé para el marco de mi pórtico. Diseñé e imprimí en 3D los soportes de las esquinas y he incluido los archivos para esos aquí.

También incluí las piezas cortadas con láser para los ejes X e Y. Estudie las imágenes detenidamente para ver exactamente cómo ensamblé el carro y los ejes separados. La forma en que he ensamblado el carro tal vez no sea la mejor, ya que hay muchas formas diferentes de construir un pórtico, pero he usado este método con varias otras construcciones y parece funcionar bien con buena confiabilidad.

FTY8AKAIVO3T4X1.dxf FZUAWWRIVO3T4WZ.cdr FVXPPAIIVO3T86T.stl

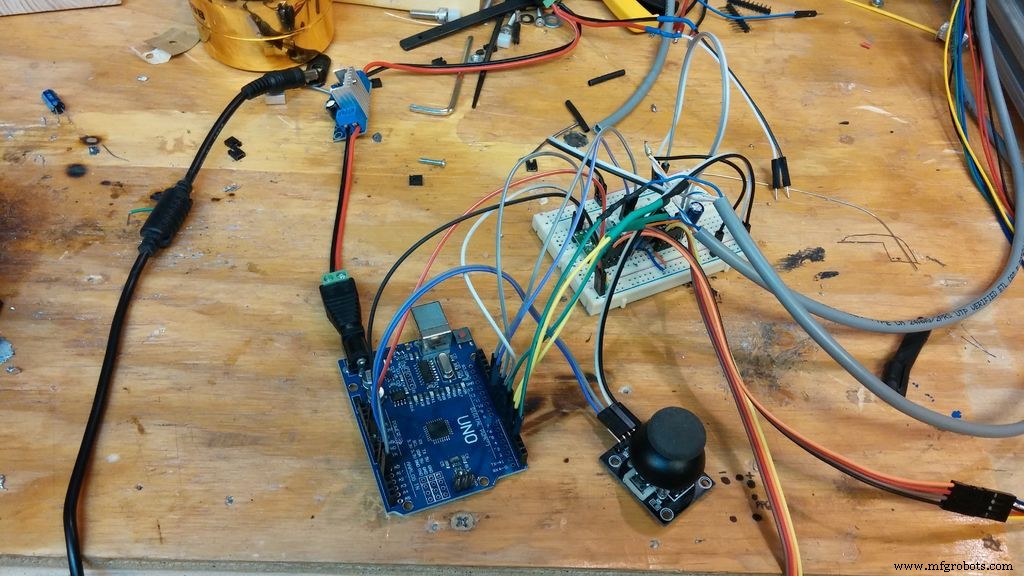

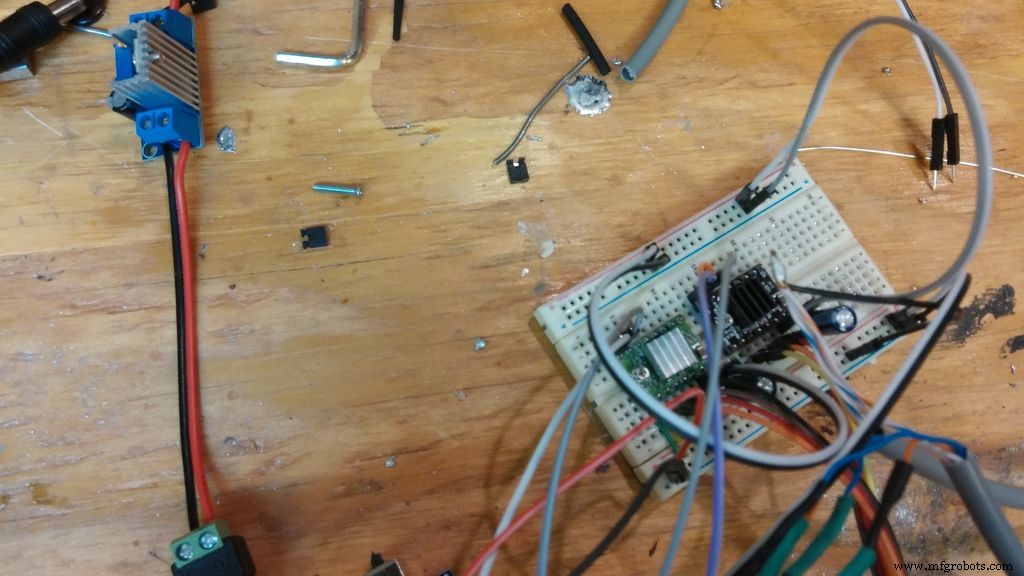

Paso 4:arma el circuito

Lo primero que hice fue ensamblar el circuito en una placa de prototipos, y cuando estaba seguro de que todo funcionaba como quería, lo transferí a la placa de soldadura. He incluido el diagrama de fritzing anterior para ayudar con el montaje.

Paso 5:el código

El código que hicimos para esto es realmente simple. Pongo topes tanto en el mínimo como en el máximo para los ejes x e y, por lo que no hay nada en el código que determine el tamaño del pórtico. Debido a que el tamaño no está configurado en el código, no importa si su diseño es más pequeño o más grande que el mío. No será necesario ajustar nada en el código. El código está aquí en formato .TXT y .INO para que puedas descargarlo.

F5577MZIW6PMIF4.cpp FKOB89KIW6PMIF6.h FO9WJRBIW6PMIFY.ino F1K7N72IW6PMIGQ.zip FVI0A1ZIW6PMIGS.txt F9BIZS5IW6PMIGV.txt FGBWKEAIW6PMIGW.txt

Paso 6:Probar el movimiento

Después de instalar el código, lo probé a fondo. Quería que el movimiento diagonal fuera horizontal y luego vertical y luego horizontal, similar a un etch-a-sketch. Parece que trabaja adecuadamente. Así que ahora voy a soldar todas las conexiones al Arduino para hacerlo permanente y ver cómo instalarlo en la mesa.

Paso 7:la parte de la tabla real

Así que me puse a tratar de decidir cómo iba a construir lo que tenía en mi cabeza. Lo que estaba pensando era una especie de caja de dos niveles con la mecánica oculta a la vista en la parte inferior. Sería controlado por un joystick escondido debajo de una repisa. Más allá de eso, realmente no tenía idea de cómo lo iba a hacer.

Después de buscar en la pila de madera, encontré un 4x4 que había rescatado de otro proyecto, y encontré un pino selecto que en conjunto era bastante agradable. Entonces, después de prometerle al jefe que reemplazaría lo que estaba a punto de tomar, llevé la madera al taller y comencé a construir.

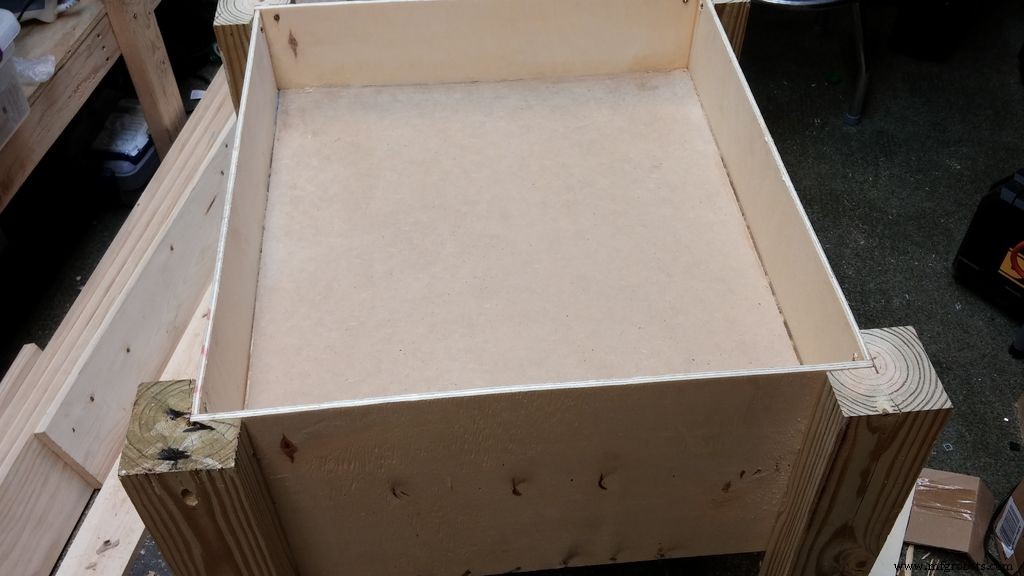

Paso 8:construcción de una caja de dos niveles

Después de medir y cortar la madera contrachapada de 1/4 de pulgada, quería probar una nueva forma de mantenerla unida mientras el pegamento se asienta. Pegué cartón con pegamento en caliente en las esquinas. Este método pareció funcionar bien ya que mantuvo la caja unida el tiempo suficiente para colocar otras medidas en su lugar para mantenerla unida. Después de construir la división para la parte superior e inferior y asegurarme de que estuviera nivelada, sujeté una bisagra de piano para que la parte inferior de la mesa que sostendrá el pórtico pueda caerse para mantenerse.

Paso 9:hacer patas de mesa

Para las patas de la mesa, quería reutilizar un 4x4 de pino que saqué de una casa de juegos que solía estar en la sala de juguetes de mis hijos. Para empezar, me aseguré de que el 4x4 no tuviera tornillos ni clavos / grapas. Medí y corté el 4x4 en 4 secciones de 25 pulgadas. Luego procedí a pasar las 4 patas a través del alisador muchas veces para quitar la pintura y limpiarla.

Después de algunos viajes a través de la llanura, usé una regla y abrazaderas para hacer una plantilla improvisada para poder usar una sierra de destreza como una sierra de mesa. Funcionó bien y me dejó con 4 patas limpias y lisas en forma de L que funcionaron muy bien para mis propósitos.

Paso 10:Instalación de los laterales

Después de que las piernas estuvieron unidas, me puse a trabajar con los lados. Siguieron muchas mediciones cuidadosas. Desea estar lo más cerca posible para que haya la menor cantidad de brechas posibles. Pegué las piezas en su lugar y les coloqué algunos tornillos desde el lado inferior de la caja de dos niveles.

Paso 11:Lijar, lijar y lijar un poco más

Al construir cualquier cosa, recomiendo lijar gratuitamente, comenzando con un papel de lija más carnoso (como de 80-120 granos) y trabajando hacia un papel de lija más fino (<200 granos). El tiempo que dedique a lijar cualquier imperfección será recompensado cuando se complete el proyecto.

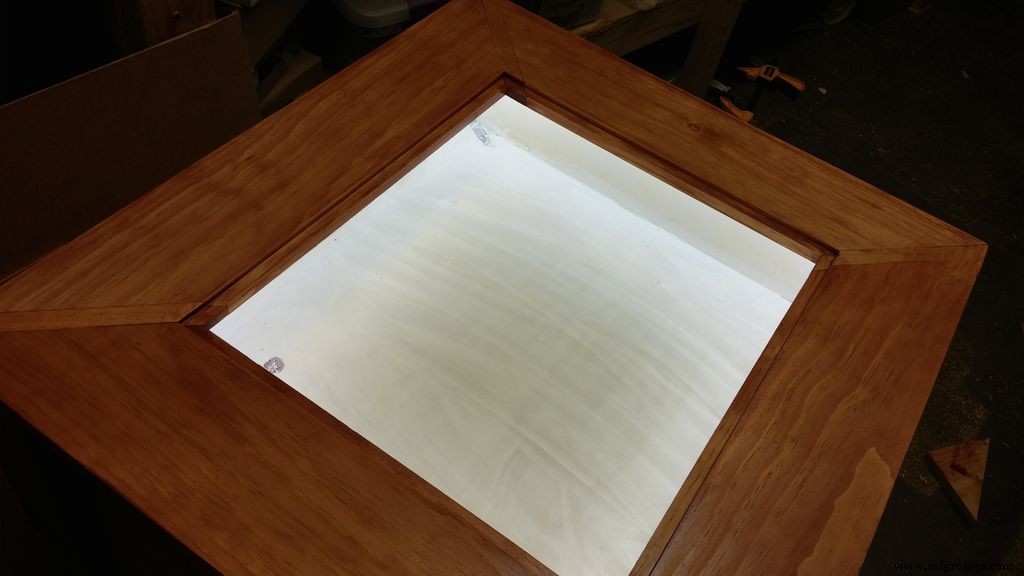

Paso 12:Instalación de luces LED

Una vez que supe dónde se colocaría la parte superior, diseñé una pieza de MDF de 1/8 de pulgada para que se sentara entre la parte superior y la base. Marqué el lugar donde se colocaría la pieza y luego la volteé boca abajo y sujeté la tira de luz LED en la parte inferior con bridas y pegamento caliente. Según mi experiencia, es imprudente confiar completamente en el pegamento caliente por sí solo al sujetar cualquier cosa que pueda generar calor por sí sola (es decir, una tira de luz). Hice un agujero y pasé el cable de alimentación de las luces a la parte inferior de la caja de dos niveles. Iba a hacer funcionar las luces con los mismos 12V que los motores paso a paso, pero tenía problemas en los que las luces hacían que los motores zumbaran, así que le di a las luces su propia fuente de alimentación de 12V.

Paso 13:Instalación de la parte superior

No tengo mucha experiencia cortando ingletes; No soy un carpintero nato. Pero después de mucho ensayo y error pude crear una blusa atractiva. Usé la plantilla de kreg mencionada en el paso de las piezas para unir los cuatro lados de la parte superior y esto funcionó muy bien.

Cuando mida las piezas para la parte superior, asegúrese de medir correctamente. Es mejor ser demasiado grande y volver a cortar o lijar que tenerlo demasiado pequeño. Después de cortar las piezas para la parte superior y asegurarse de que encajarán de la manera que usted desea, enrute las piezas individuales para que el vidrio encaje al ras. Asegúrese de que la profundidad del enrutador coincida con su vidrio. En mi caso, el vidrio era de 1/4 de pulgada.

Una vez que la parte superior estaba pegada y atornillada, la atornillé a la base usando la plantilla kreg en la parte posterior de las patas donde no se notaría.

Llamé a un taller de reparación de ventanas de automóviles y pedí un vidrio plano de 1/4 pulg. 1/16 de pulgada más pequeño que la abertura. También les pedí que lijaran los bordes para que no cortara las manos. No usaré acrílico para sujetar el vidrio, simplemente porque me gustaría poder quitar el vidrio para poder reorganizar las rocas.

Paso 14:acondicionar, teñir, poli, arena y poli de nuevo

Debido a que el pino es una madera tan porosa, no quería que se viera con manchas, por lo que utilicé un acondicionador de pre-tinción de madera para nivelar la mancha. Luego le apliqué el tinte de polietileno de cereza natural Minnwax y lo dejé secar. Al día siguiente volví y lijé ligeramente la mesa con papel de lija de grano 320 y luego apliqué otra capa del tinte de polietileno. Si tuviera que hacer esto de nuevo, lo teñiría y lo polimerizaría por separado; Fue una pesadilla conseguir que el tinte y el revestimiento de polietileno no dejaran marcas de goteo y cosas así. Además, si lo quieres más oscuro, no puedes volver a teñirlo para oscurecerlo. Terminé lijándolo y volviendo a recubrirlo varias veces hasta que estuve satisfecho con los resultados. No creo que vuelva a utilizar la tinción polivinílica.

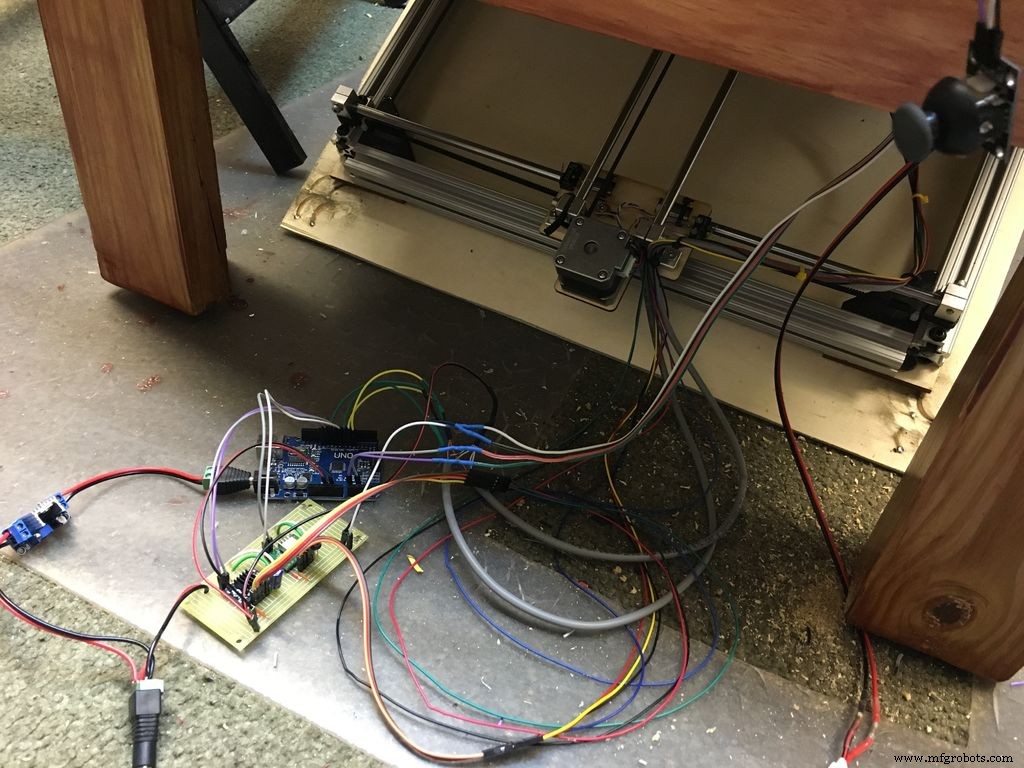

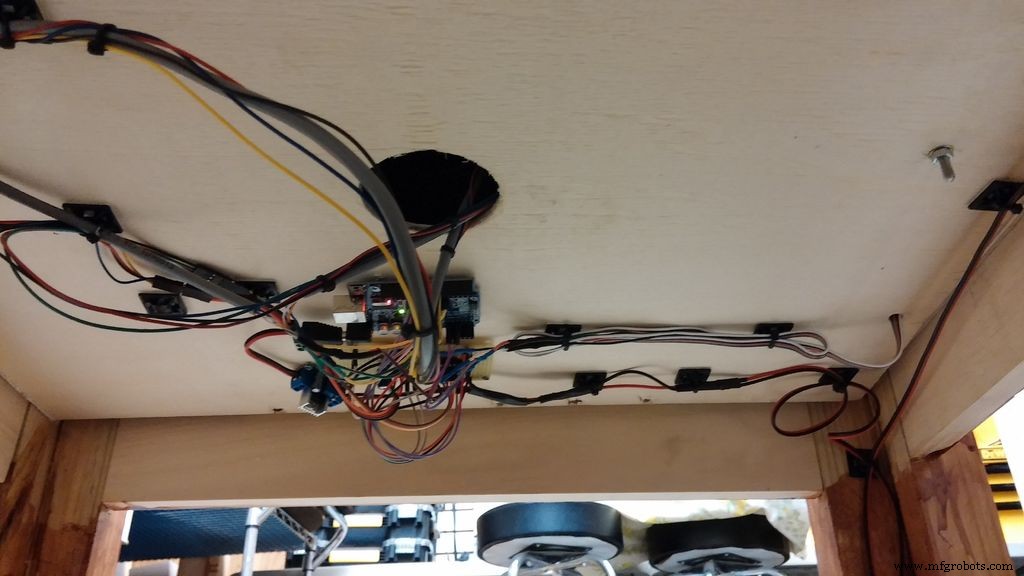

Paso 15:Instalación de dispositivos electrónicos

Construí la trampilla en la parte inferior para que todo el pórtico se pueda montar en la trampilla y pueda desplegarse para trabajar y mantener o actualizar. Monté el pórtico a la trampilla usando correas de plástico para conductos de 2 orificios. Instalé las correas alrededor de la extrusión 2020. Esto parece funcionar bien.

Probé varias rutas diferentes en cuanto a dónde montar el Arduino y la placa de pruebas. Terminé cortando un agujero en la parte inferior de la trampilla alrededor del centro, pasé todos los cables a través de eso y monté los componentes electrónicos debajo de la mesa.

Cuando monté el joystick, pensé durante mucho tiempo cómo lo iba a montar. Honestamente, no se me ocurrió nada inteligente, así que lo pegué debajo del borde de la mesa. Empujé el cable del joystick lo más lejos que pude en la esquina y también lo pegué en caliente. No es la solución más majestuosa, pero realmente no puedes verla a menos que estés gateando junto a ella, así que estoy feliz con ella.

En la parte inferior monté las tablas con pequeños tornillos y traté de ordenar todo lo mejor posible. También moví los enchufes a la parte trasera de la pata trasera y los pegué en su lugar.

Paso 16:¿El "cabezal magnético" de Toolhead?

No estaba seguro de cómo colocar el imán en el perno que quería usar. Pensé que el perno funcionaría bien porque podía ajustar fácilmente el eje z. Lo que terminé haciendo fue cortar un trozo pequeño (1 - 1 1/2 pulg.) De un pasador de 3/4 pulg. Y perforar un orificio en el que encajaría el perno. Luego atornillé el imán en la parte superior. Ahora puedo ajustarlo hacia arriba y hacia abajo aflojando la tuerca en la parte inferior.

Paso 17:Hacer el jardín de rocas

Una vez que se instaló la electrónica, me puse a crear el jardín de rocas. No estaba seguro de cuánta arena necesitaría, así que compré una caja de arena de 25 libras. En retrospectiva, creo que podría haberme salido con la mía con 5 a 10 libras. La mayor parte de la arena todavía está en la caja. Después de esparcir la arena, hice correr la pelota un poco. Quería comprobar para asegurarme de que no pudieras ver la parte inferior de la caja cuando la bola rodara. Agregué arena y seguí probando hasta que encontré la profundidad de arena con la que estaba contento.

Luego agregué las 2 bolsas de rocas de río lisas alrededor de los bordes. Traté de distribuirlos uniformemente. Pensé en pegar las rocas del río, pero pensé que sería mejor poder reorganizarlas en el futuro si quería.

Paso 18:Mesa en acción

Por desgracia, la mesa se mueve. Una vez que conseguí que la mesa se moviera, me quedé allí y conduje la pelota durante demasiado tiempo - jajaja. Hay algo extremadamente gratificante en ver cómo esa bola de metal empuja la arena. Fue un largo viaje llegar a este punto y es increíble ver cómo esta mesa se mueve de la manera que imaginé.

Paso 19:Todo listo

Este fue un proyecto largo y difícil. Sin embargo, fue muy divertido.

Código

- code.ino

code.ino C / C ++

/ * * Demostración simple, debería funcionar con cualquier placa de controlador * * Conecte STEP, DIR como se indica * * Copyright (C) 2015 Laurentiu Badea * * Este archivo puede ser redistribuido bajo los términos de la licencia MIT. * Se ha incluido una copia de esta licencia con esta distribución en el archivo LICENCIA. * / / * * Editado como se encontró en la biblioteca StepperDriver por Ernest E Garner * Fecha:20-Nov-2016 * * Descripción del código:* Se usa para controlar un pórtico x / y básico para la mesa zen creada por Ernest James Garner para Instructables .com * / # include#include "BasicStepperDriver.h" // # define DEBUG // Pasos del motor por revolución. La mayoría de los steppers son 200 pasos o 1.8 grados / paso # define X_MOTOR_STEPS 200 # define Y_MOTOR_STEPS 200 // Dirección del motor a casa // opciones 1 (adelante) // -1 (retroceso) #define STEP_FORWARD 1 # define STEP_REVERSE -1 # define X_DIR_HOME STEP_FORWARD # define Y_DIR_HOME STEP_FORWARD // Todos los cables necesarios para la funcionalidad completa # define X_MAX_PIN 6 # define X_HOME_PIN 7 // pin de inicio. # Define X_DIR_PIN 8 # define X_STEP_PIN 9 # define X_ANALOG_PIN A0 # define 5_DINX_PIN_PIN 11 # definir Y_STEP_PIN 12 # definir Y_ANALOG_PIN A2 // Dado que los micropasos se configuran externamente, asegúrese de que coincida con el modo seleccionado // 1 =paso completo, 2 =medio paso, etc. # definir MICROSTEPS 1 // Configuración básica de 2 cables, micropasos está cableado en el x_stepper driverBasicStepperDriver (X_MOTOR_STEPS, X_DIR_PIN, X_STEP_PIN, X_HOME_PIN, X_MAX_PIN); BasicStepperDriver y_stepper (Y_MOTOR_STEPS, Y_DIR_PIN, Y_STEP_PIN, Y_HOME_PIN, Y_MAX_PIN); int x_position =0; int x_analog; int y_position =0; y_analog int; void setup () {#ifdef DEBUG Se rial.begin (9600); #endif / * * Establece las RPM objetivo del motor. * Estos motores pueden funcionar hasta aproximadamente 200 rpm. * Demasiado alto resultará en un zumbido agudo y el motor no se moverá. * * Queremos que estos motores se muevan lentamente. * / x_stepper.setRPM (100); y_stepper.setRPM (100); / * * Dile al conductor el nivel de micropasos que seleccionamos. * Si no coincide, el motor se moverá a un RPM diferente al elegido. * / x_stepper.setMicrostep (MICROSTEPS); y_stepper.setMicrostep (MICROSTEPS);} void loop () {/ * * Mover el motor una revolución completa usando la notación de grados * / // 1024/2 =512 // 512 - 40 =472 // 512 + 40 =552 x_analog =analogRead (X_ANALOG_PIN); // Joystick tirado hacia atrás y HOME no presionado // if ((x_analog <472) &&(digitalRead (X_HOME_PIN) ==HIGH)) {if ((x_analog <472)) {x_stepper.move (-40); } más si ((x_analog> 552)) {x_stepper.move (40); } #ifdef DEBUG Serial.print ("X:"); Serial.print (x_analog); //Serial.print (x_stepper.getDirection ()); #endif y_analog =analogRead (Y_ANALOG_PIN); // if ((y_analog <472) &&(digitalRead (Y_HOME_PIN) ==HIGH)) {if ((y_analog <472)) {y_stepper.move (-40); } más si ((y_analog> 552)) {y_stepper.move (40); } #ifdef DEBUG Serial.print ("Y:"); Serial.println (y_analog); //Serial.getDirection(y_stepper. #Endif}

Piezas y carcasas personalizadas

fty8akaivo3t4x1_u1xz65PyoT.dxf fzuawwrivo3t4wz_PdKRLpvu3f.cdrEsquemas

Proceso de manufactura

- Guía para la creación de prototipos CNC

- Tabla

- Mesa de billar

- Máquina herramienta CNC

- Erstanding motores CNC:motores paso a paso frente a servomotores

- Hoja de metal cortada con tabla de agua de plasma CNC 4x8

- Biblioteca de motores paso a paso bipolares

- 1325 Enrutador CNC ATC de 4 ejes con mesa PTP

- Elección de la mesa de plasma CNC adecuada

- ¿Qué es el torneado CNC?

- Una introducción a la mesa giratoria motorizada