Jabón

Antecedentes

El jabón es una combinación de grasa animal o aceite vegetal y sosa cáustica. Cuando se disuelve en agua, separa la suciedad de las superficies. A lo largo de los años, el jabón se ha utilizado para limpiar, curar las llagas de la piel, teñir el cabello y como ungüento o ungüento para la piel. Pero hoy en día generalmente usamos jabón como limpiador o perfume.

Se desconocen los orígenes exactos del jabón, aunque las fuentes romanas afirman que se remonta al menos al 600

La fabricación de jabón se inició en Inglaterra a finales del siglo XII. Los fabricantes de jabón tuvieron que pagar un alto impuesto por todo el jabón que producían. El recaudador de impuestos cerró las tapas de las ollas para hervir jabón todas las noches para evitar la fabricación ilegal de jabón fuera de horario. Debido a los altos impuestos, el jabón era un artículo de lujo y no se volvió de uso común en Inglaterra hasta después de la derogación del impuesto en 1853. En el siglo XIX, el jabón era asequible y popular en toda Europa.

Los primeros fabricantes de jabón simplemente hervían una solución de ceniza de madera y grasa animal. Se formó una sustancia espumosa en la parte superior de la olla. Cuando se enfrió, se endureció hasta convertirse en jabón. Alrededor de 1790, el jabonero francés Nicolas Leblanc desarrolló un método para extraer sosa cáustica (hidróxido de sodio) de la sal de mesa común. (cloruro de sodio), reemplazando el elemento de ceniza de madera del jabón. El químico francés Eugene-Michel Chevreul puso el proceso de formación de jabón (llamado en inglés saponificación) en términos químicos concretos en 1823. En la saponificación, la grasa animal, que es químicamente neutra, se divide en ácidos grasos, que reaccionan con carbonatos alcalinos para formar jabón, dejando glicerina como subproducto. El jabón se hizo con procesos industriales a fines del siglo XIX, aunque la gente de las áreas rurales, como los pioneros en el oeste de los Estados Unidos, continuaron fabricando jabón en casa.

Materias primas

El jabón requiere dos materias primas principales:grasa y álcali. El álcali más utilizado hoy en día es el hidróxido de sodio. También se puede utilizar hidróxido de potasio. El jabón a base de potasio crea un producto más soluble en agua que el jabón a base de sodio, por lo que se le llama "jabón suave". El jabón suave, solo o en combinación con jabón a base de sodio, se usa comúnmente en productos de afeitado.

En el pasado, la grasa animal se obtenía directamente de un matadero. Los fabricantes de jabón modernos utilizan grasas que se han transformado en ácidos grasos. Esto elimina muchas impurezas y produce como subproducto agua en lugar de glicerina. Muchas grasas vegetales, incluido el aceite de oliva, el aceite de palmiste y el aceite de coco, también se utilizan en la fabricación de jabón.

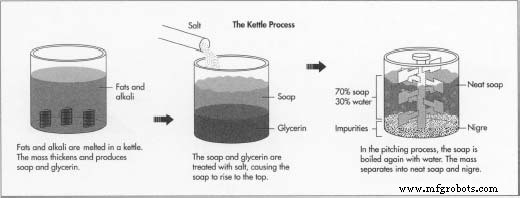

Los aditivos se utilizan para realzar el color, la textura y el aroma del jabón. Se agregan fragancias y perfumes a la mezcla de jabón para  Las ilustraciones anteriores muestran el proceso de elaboración de jabón en la caldera. cubrir el olor de la suciedad y dejar un olor fresco. Los abrasivos para mejorar la textura del jabón incluyen talco, sílice y piedra pómez de mármol (ceniza volcánica). El jabón hecho sin tinte es de un color gris opaco o marrón, pero los fabricantes modernos colorean el jabón para hacerlo más atractivo para el consumidor.

Las ilustraciones anteriores muestran el proceso de elaboración de jabón en la caldera. cubrir el olor de la suciedad y dejar un olor fresco. Los abrasivos para mejorar la textura del jabón incluyen talco, sílice y piedra pómez de mármol (ceniza volcánica). El jabón hecho sin tinte es de un color gris opaco o marrón, pero los fabricantes modernos colorean el jabón para hacerlo más atractivo para el consumidor.

El

proceso de fabricación

El método de la caldera para hacer jabón todavía se usa hoy en día por las pequeñas empresas fabricantes de jabón. Este proceso tarda de cuatro a once días en completarse y la calidad de cada lote es inconsistente debido a la variedad de aceites utilizados. Alrededor de 1940, los ingenieros y científicos desarrollaron un proceso de fabricación más eficiente, llamado proceso continuo. Este procedimiento lo emplean las grandes empresas de fabricación de jabón de todo el mundo en la actualidad. Exactamente como su nombre lo indica, en el proceso continuo, el jabón se produce de forma continua, en lugar de un lote a la vez. Los técnicos tienen más control de la producción en el proceso continuo, y los pasos son mucho más rápidos que en el método de la caldera:solo se necesitan unas seis horas para completar un lote de jabón.

El proceso de la caldera

Hervir

- 1 Las grasas y los álcalis se derriten en una olla, que es un tanque de acero que puede tener tres pisos de altura y contener varios miles de libras de material. Las bobinas de vapor dentro del hervidor calientan el lote y lo llevan a ebullición. Después de hervir, la masa se espesa a medida que la grasa reacciona con el álcali, produciendo jabón y glicerina.

Salazón

- 2 Ahora se debe separar el jabón y la glicerina. La mezcla se trata con sal, lo que hace que el jabón suba a la superficie y la glicerina se asiente al fondo. La glicerina se extrae del fondo del hervidor.

Fuerte cambio

- 3 Para eliminar las pequeñas cantidades de grasa que no se han saponificado, se agrega una solución cáustica fuerte al hervidor. Este paso del proceso se denomina "cambio fuerte". La masa vuelve a hervir y lo último de la grasa se convierte en jabón. El lote puede recibir otro tratamiento de sal en este momento, o el fabricante puede continuar con el siguiente paso.

Lanzamiento

- 4 El siguiente paso se llama "lanzar". El jabón de la tetera se vuelve a hervir con agua añadida. La masa finalmente se separa en dos capas. La capa superior se llama "jabón puro", que contiene aproximadamente un 70% de jabón y un 30% de agua. La capa inferior, llamada "nigre", contiene la mayoría de las impurezas del jabón, como la suciedad y la sal, así como la mayor parte del agua. El jabón puro se quita de la parte superior. Luego se enfría el jabón. El proceso de acabado es el

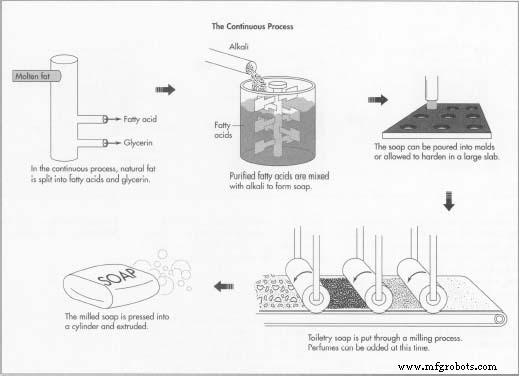

Desarrollado alrededor de 1940 y utilizado por las principales empresas de fabricación de jabón de la actualidad, las ilustraciones anteriores muestran el proceso continuo de fabricación de jabón . lo mismo que para el jabón elaborado mediante el proceso continuo.

Desarrollado alrededor de 1940 y utilizado por las principales empresas de fabricación de jabón de la actualidad, las ilustraciones anteriores muestran el proceso continuo de fabricación de jabón . lo mismo que para el jabón elaborado mediante el proceso continuo.

El proceso continuo

División

- 1 El primer paso del proceso continuo divide la grasa natural en ácidos grasos y glicerina. El equipo utilizado es una columna vertical de acero inoxidable con el diámetro de un barril llamado hidrolizador. Puede medir hasta 24 m (80 pies). Las bombas y los medidores conectados a la columna permiten realizar mediciones precisas y controlar el proceso. La grasa fundida se bombea a un extremo de la columna, mientras que en el otro extremo se introduce agua a alta temperatura (130 ° C [266 ° F]) y presión. Esto divide la grasa en sus dos componentes. El ácido graso y la glicerina se bombean continuamente a medida que ingresa más grasa y agua. Luego, los ácidos grasos se destilan para su purificación.

Mezcla

- 2 Los ácidos grasos purificados se mezclan a continuación con una cantidad precisa de álcali para formar jabón. También se mezclan otros ingredientes como abrasivos y fragancias. El jabón líquido caliente se puede batir para incorporar aire.

Enfriamiento y acabado

- 3 El jabón se puede verter en moldes y dejar que se endurezca en una losa grande. También se puede enfriar en un congelador especial. La losa se corta en trozos más pequeños del tamaño de una barra, que luego se sellan y envuelven. Todo el proceso continuo, desde la división hasta el acabado, se puede realizar en varias horas.

Fresado

- 4 La mayoría de los jabones de tocador se someten a un procesamiento adicional llamado molienda. La barra molida hace espuma mejor y tiene una consistencia más fina que el jabón no molido. El jabón enfriado se alimenta a través de varios juegos de rodillos pesados (molinos), que lo trituran y lo amasan. Los perfumes se pueden incorporar mejor en este momento porque sus aceites volátiles no se evaporan en la mezcla fría. Una vez que el jabón sale de los molinos, se presiona en un cilindro liso y se extruye. El jabón extruido se corta en barra, se estampa y se envuelve.

Subproductos

La glicerina es un subproducto muy útil de la fabricación de jabón. Se utiliza para fabricar lociones para manos, fármacos y nitroglicerina, el componente principal de explosivos como dinamita.

Proceso de manufactura