Asiento de seguridad para niños

Antecedentes

En los Estados Unidos, más de 2,000 niños menores de 14 años mueren cada año en choques de vehículos. Los accidentes automovilísticos no solo son las principales causas de muerte de niños, sino que en 1997 también lesionaron a casi 320.000 jóvenes. La mayoría de las muertes ocurren porque los niños no están asegurados en asientos de seguridad especialmente diseñados. En cambio, están sujetos con correas en los tipos de asientos incorrectos, como asientos para adultos que ni colocan el cuerpo de los niños correctamente ni los amortiguan contra impactos, o no usan ningún tipo de restricción. Los niños de cuatro a 14 años tienen menos probabilidades de estar sujetos adecuadamente.

La mayoría de los 50 estados requieren que los niños menores de cuatro años vayan asegurados en asientos de seguridad para niños o cinturones de seguridad. Muchos estados también exigen asientos elevados (o cinturones de seguridad) para niños de entre cuatro y 14 años, según su edad, peso y altura. Hasta el 95% de los asientos de seguridad que se instalan en los vehículos pueden no ser el asiento adecuado para el niño, pueden estar tan flojos con un cinturón incompatible en el automóvil que el asiento gira o se inclina hacia adelante, o pueden tener los arneses mal abrochados. de alguna manera. Los asientos para niños también suelen colocarse incorrectamente orientados hacia atrás frente a las bolsas de aire. En 1997, seis de cada 10 niños que murieron en choques de vehículos no se abrocharon el cinturón. Enormes energías y talentos han producido asientos de seguridad para niños que, cuando se usan correctamente, han mejorado enormemente la probabilidad de que un niño pueda sobrevivir a un accidente automovilístico grave sin sufrir lesiones.

Historial

Las sillas de auto para niños se fabrican desde 1933. Bunny Bear Company hizo varios diseños de sillas de auto para niños, pero su propósito no era proteger al niño en caso de accidente. En cambio, estos asientos confinaron a los niños, los elevaron por encima del nivel del asiento del pasajero y los hicieron más visibles para los adultos desde el asiento delantero. El verdadero asiento de seguridad para niños fue inventado en Inglaterra por Jean Ames en 1962. El diseño de Ames tenía correas que sujetaban el asiento acolchado contra el asiento del pasajero trasero. Dentro del asiento, el niño estaba sujeto por un arnés en forma de Y que se deslizaba sobre su cabeza y ambos hombros y se abrochaba entre las piernas. Otros diseños para acomodar a los niños en crecimiento siguieron rápidamente durante los siguientes años.

De 1956 a 1970, se desarrollaron cinturones de seguridad de regazo y se convirtieron en equipo estándar para adultos. Aunque los resultados de las pruebas de choque demostraron que los cinturones de seguridad salvaron vidas, en la década de 1960 los cinturones de seguridad encontraron resistencia. En 1966, el Congreso aprobó las Leyes de Carreteras Gemelas que facultaron al Departamento de Transporte (DOT) para establecer estándares para el diseño de vehículos; los estados separados tienen la autoridad para hacer cumplir las leyes de conductores, que varían entre los estados. Los arneses para los hombros, los cinturones de aplicación automática y las bolsas de aire de impacto frontal y lateral aumentaron el nivel de protección para los adultos; estos tipos de equipos de seguridad estuvieron disponibles desde 1966 hasta 1995. Durante este período, los asientos de seguridad para niños crecieron para incluir asientos orientados hacia atrás para bebés de menos de 10 kg (22 lb), asientos convertibles que comienzan como asientos para bebés orientados hacia atrás y se convierten en asientos orientados hacia adelante para niños pequeños que pesan menos de 18,2 kg (40 lb) y asientos elevadores que elevan a un niño en crecimiento que pesa entre 30 y 70 libras (13,6-31,8 kg) para que el cinturón de seguridad del automóvil se pueda abrochar alrededor del niño y del asiento elevado. Los asientos de seguridad para niños están en las noticias casi a diario, sin embargo, más de 30 años después de su desarrollo, muchas de estas noticias se centran en los inconvenientes de los asientos y no en las vidas que salvan.

Materias primas

El asiento de seguridad para niños está hecho de polipropileno, un plástico resistente que se dobla bajo presión y no se agrieta fácilmente como lo hacen otros plásticos. El plástico se transporta a la fábrica en forma de pellets del tamaño de un guijarro; un importante fabricante de asientos de automóvil recibe vagones de tren llenos de pellets para su producción. El color, que varía entre los modelos de asiento, se agrega al plástico.

Varios de los componentes más pequeños, como las placas de cierre de hebilla, los ajustadores de arnés, los clips de bloqueo y las hebillas en sí, generalmente son fabricados por fabricantes especializados. Indiana Mills fabrica mecanismos de hebilla y ajuste para casi todos los fabricantes estadounidenses de asientos de seguridad para niños.

Las telas y los vinilos se utilizan para fabricar arneses y fundas para asientos de seguridad. Tanto las fundas como los arneses deben poder resistir las pruebas de inflamabilidad, pero también deben ser lavables. Solo se puede usar agua y jabón suave porque los detergentes o productos químicos degradan los tratamientos de telas resistentes al fuego. El hilo que cose estos materiales juntos debe cumplir los mismos requisitos. El color, la durabilidad y la moda son otras consideraciones al seleccionar las telas de la cubierta. Los arneses cumplen los mismos requisitos de resistencia que los de los cinturones de seguridad para adultos.

Los asientos están acolchados con espuma. Los tipos de espumas están estrictamente regulados para cumplir con los estándares de resistencia a las llamas y absorción de energía. Las almohadillas y fundas son cosidas por el fabricante del asiento de seguridad para niños o por proveedores externos.

Los componentes del papel impreso se encuentran entre los más importantes. Las etiquetas están diseñadas por el fabricante de acuerdo con los estándares federales. La ubicación de las etiquetas en el dispositivo, la redacción precisa y el papel que resiste las roturas (por lo que la información que falta es evidente) se encuentran entre las especificaciones. Las instrucciones también se preparan para cumplir con requisitos exigentes, y el asiento de seguridad para niños debe incluir almacenamiento permanente para las instrucciones. La impresión física de las etiquetas y las instrucciones generalmente la realizan impresoras subcontratadas por los fabricantes de asientos de automóvil.

El montaje también incluye piezas pequeñas como remaches y sujetadores de tela. Todas estas piezas son fabricadas y suministradas por empresas especializadas.

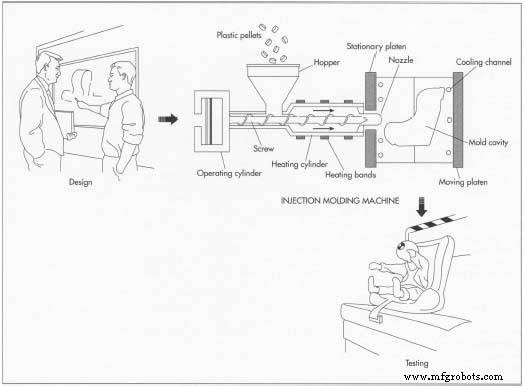

Diseño

Se debe considerar una amplia variedad de aspectos de diseño para cada tipo de asiento de seguridad para niños. Los cuatro aspectos de diseño más importantes son la seguridad (incluido el cumplimiento de las regulaciones gubernamentales), la facilidad de uso (y esto incluye la comodidad del niño), el estilo o la apariencia y la viabilidad de fabricación. Un estricto conjunto de regulaciones gubernamentales (Norma federal de seguridad de vehículos motorizados [FMVSS] 213) establece la altura del respaldo del asiento, la presión de liberación de la hebilla, el tipo de espuma que absorbe los impactos, el texto de algunas etiquetas y mucho más. El asiento también debe poder resistir una prueba de choque de dos autos que viajan a 48 kph (30 mph) cada uno chocando entre sí de frente o un auto chocando contra un auto estacionado a 96 kph (60 mph). Después de la prueba de choque, el asiento aún debe cumplir con ciertos criterios de desempeño, como la presión de liberación de la hebilla.

Dos cambios importantes en las regulaciones están alterando radicalmente el diseño de los asientos de seguridad. La distancia que se permite que la cabeza del niño se mueva hacia adelante en un choque (llamada "excursión de la cabeza") se ha reducido de 32 pulgadas (81 cm) a 28,5 pulgadas (72 cm). Para cumplir con este requisito, la mayoría de los asientos probablemente necesitarán una correa o correa en la parte superior del asiento para niños que se anclará detrás del asiento para el automóvil. Las carcasas de muchos diseños de asientos de seguridad para niños también deberán reforzarse para cumplir con este estándar (y los vehículos también requerirán puntos de anclaje para las correas).

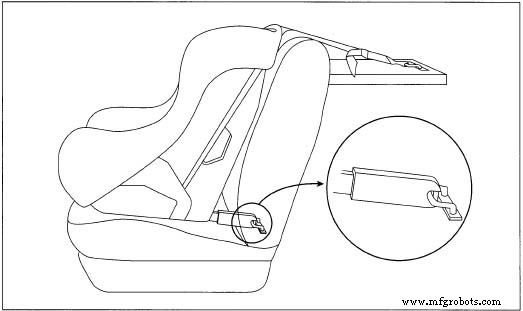

Otra nueva regulación entra en vigencia en 2002. Se agregarán anclajes especiales a los asientos de seguridad que los sujetarán a los nuevos anclajes en los vehículos y reducirán el problema de usar el cinturón de seguridad para asegurar el asiento para niños al asiento de seguridad. Este "sistema de sujeción universal" utiliza cinturones de sujeción en diferentes lugares del asiento de seguridad que los diseños actuales, por lo que el asiento de seguridad requerirá un rediseño y fortalecimiento considerables.

La fabricación de un asiento de seguridad para niños lleva de uno a tres años desde el concepto hasta la producción. La carcasa del asiento de plástico está moldeada por inyección a partir de bolitas de plástico. Todas las piezas se ensamblan a mano en las estaciones de trabajo. Las pruebas de choque se realizan para garantizar la eficacia y la calidad del diseño del asiento de seguridad para niños.

La fabricación de un asiento de seguridad para niños lleva de uno a tres años desde el concepto hasta la producción. La carcasa del asiento de plástico está moldeada por inyección a partir de bolitas de plástico. Todas las piezas se ensamblan a mano en las estaciones de trabajo. Las pruebas de choque se realizan para garantizar la eficacia y la calidad del diseño del asiento de seguridad para niños.

La comodidad del niño y la facilidad de uso del asiento son mucho más subjetivas. Los gráficos de tamaños de niños promedio dentro de rangos de edad y peso particulares ayudan a los diseñadores a ajustar el asiento al niño y hacerlo cómodo. Para comprender la perspectiva de los padres sobre el uso de los asientos, los fabricantes consultan con los grupos focales; analizar las tendencias de ventas como indicadores de facilidad de operación, facilidad para colocar y sacar a los bebés y popularidad de características como almohadas y protectores de asiento; y escuche los comentarios de los consumidores a través de vehículos como el correo electrónico del consumidor.

La opinión de los consumidores también incluye la moda y la apariencia de los asientos de seguridad. Los compradores prefieren asientos para bebés con telas de colores más claros y diseños infantiles. Los asientos para niños mayores tienden a coincidir con las tendencias en el diseño de vehículos, incluidos colores más oscuros y patrones más sofisticados que se coordinan con los interiores de los vehículos.

El diseño también debe considerar la constructibilidad. El método de moldear el asiento, los materiales utilizados, el método de montaje y otras características pueden simplemente no ser compatibles con otras características de diseño deseables. El proceso de concepción del diseño hasta el inicio de la producción toma de uno a tres años, dependiendo de la complejidad del diseño. Se espera que el tiempo de diseño sea más lento a medida que se diseñan, construyen y prueban los primeros asientos con el nuevo sistema de anclaje, aunque se recuperará rápidamente a medida que los diseñadores se acostumbren a trabajar con el nuevo sistema.

El

proceso de fabricación

- La fabricación del asiento de seguridad para niños comienza con el moldeado de la carcasa. Los gránulos de plástico se funden y moldean por inyección en formas para la cáscara. Las formas moldeadas son

A partir de 2002, el "sistema de sujeción universal" asegurará los asientos de seguridad para niños a los anclajes ubicados en todos los automóviles. El cambio de la sujeción del cinturón de seguridad a un sistema de anclaje reducirá los problemas que ocurren con el uso de los cinturones de seguridad. recortado y limpiado. Tan pronto como se enfrían, se entregan a la línea de montaje.

A partir de 2002, el "sistema de sujeción universal" asegurará los asientos de seguridad para niños a los anclajes ubicados en todos los automóviles. El cambio de la sujeción del cinturón de seguridad a un sistema de anclaje reducirá los problemas que ocurren con el uso de los cinturones de seguridad. recortado y limpiado. Tan pronto como se enfrían, se entregan a la línea de montaje. - Las piezas fabricadas por proveedores externos se distribuyen a las estaciones de trabajo a lo largo de la línea de montaje. Estos incluyen el acolchado de espuma, la funda, el arnés, la hebilla, las etiquetas y las instrucciones. Por lo general, la línea de montaje no utiliza una cinta transportadora; los trabajadores simplemente completan su parte del trabajo y entregan el asiento a la siguiente persona en la fila. Esto permite al personal trabajar a su propio ritmo y comprobar su propio trabajo en el producto.

- La funda acolchada se coloca en la carcasa y se adjunta. El conjunto de la hebilla está asegurado al armazón y el arnés se pasa a través de la hebilla, el ajustador y el retenedor del arnés.

- Las etiquetas están aseguradas en el asiento de seguridad y las instrucciones están empaquetadas en el compartimiento de almacenamiento que es una parte obligatoria del diseño del asiento.

- Si el producto también se va a vender con piezas en el punto de compra (etiquetas colgantes) relacionadas con el marketing o la publicidad, estas se agregan antes de empaquetar los asientos en cajas de cartón. Antes de empacar, se pueden seleccionar algunos asientos para revisiones de calidad y desempeño, incluidas pruebas de choque.

- En el departamento de empaque, los asientos se empaquetan en cajas que contienen información y diseños desarrollados por marketing y publicidad. Generalmente, las cajas se apilan y envuelven en plástico para que se mantengan limpias hasta que se soliciten y envíen. Los lotes de cajas de cartón envueltos se almacenan en palés y se mueven mediante carretilla elevadora. Algunos se cargan directamente en camiones para su envío o se llevan al inventario.

Control de calidad

Los fabricantes mantienen un departamento de control de calidad y un sistema de inspección establecido. En un fabricante, por ejemplo, se espera y se alienta a cada persona en la línea de montaje a informar errores, y todos los asientos se inspeccionan en la línea para detectar problemas visualmente detectables. Por lo general, las piezas individuales se comparan con los maestros para determinar su exactitud, y cada producto tiene una lista de materiales que enumera los números de pieza de cada pieza del producto. Los gerentes de producto también pueden retirar productos de la línea para su revisión.

También se realizan pruebas de choque para probar modelos de asientos de seguridad para niños. Cosco, Inc., es el único fabricante nacional de asientos de automóvil con su propio trineo de prueba de choque dinámico para garantizar la calidad y el rendimiento. La calidad puede verse favorecida por el intercambio de información relacionada con la seguridad entre los fabricantes. El comité de asientos de seguridad de la Asociación de Fabricantes de Productos Juveniles ayuda a distribuir información y colaborar en programas de etiquetado y educación. Los representantes de la industria participan en comités, como el Blue Ribbon Panel y la Sociedad de Ingeniería Automotriz (SAE), que desarrollan recomendaciones para los fabricantes de asientos de automóvil, fabricantes de vehículos y agencias gubernamentales.

Subproductos / Residuos

Los fabricantes suelen producir varias líneas de asientos de seguridad para niños. Por ejemplo, Cosco fabrica una cama / asiento para el automóvil, tres tipos de asientos solo para bebés, cuatro tipos de asientos convertibles, una línea con tres asientos para el automóvil en uno para adaptarse a un niño en crecimiento, un asiento elevado con respaldo alto, un chaleco de viaje y un amplificador automático.

Las cáscaras que son rechazadas por el control de calidad o que se han utilizado en pruebas de choque se vuelven a triturar y se combinan con plástico nuevo para remodelar. En las remodelaciones solo se permite un porcentaje muy pequeño de plástico rectificado. Es posible que las cubiertas no encajen o que se hayan cosido incorrectamente; si es así, se devuelven al proveedor y se vuelven a enviar. Las piezas metálicas, como los clips, que pueden no haber sido chapadas correctamente, se pueden volver a colocar o reciclar. Otras partes, como hebillas mal hechas, se descartan. Se producen muy pocos desperdicios.

El proceso de montaje también es respetuoso con el medio ambiente y el trabajador. Los operadores de moldes usan guantes protectores. Los destornilladores y remachadores eléctricos son los únicos otros equipos que se utilizan en el montaje.

El futuro

Los sistemas informáticos como el sistema Tattle Tales de Cosco permitirán que los asientos para el automóvil den advertencias verbales a los cuidadores si el niño se está saliendo del asiento del automóvil o si la hebilla está desbloqueada, por ejemplo. Estos sistemas realizan varias comprobaciones por segundo y, cuando el conductor escucha la advertencia, se puede detener el vehículo y se puede volver a sujetar al niño en el asiento.

El sistema de fijación universal (obligatorio para 2002) estandarizará la forma en que se fijan los asientos de seguridad para niños en todos los vehículos. Las bolsas de aire siguen siendo una preocupación, pero las bolsas de aire "inteligentes" tienen un diseño que reconocerá el tamaño de los ocupantes del vehículo y si están correctamente sentados o fuera de posición. En última instancia, los sistemas automáticos de carreteras reducirán las oportunidades de errores del conductor y otras circunstancias que causen accidentes en las carreteras principales, pero es probable que los cinturones de seguridad y los asientos de seguridad para niños sean necesarios.

Proceso de manufactura

- La importancia de la seguridad eléctrica

- Asiento de bicicleta

- Monociclo

- Maquinilla de afeitar

- Pin de seguridad

- Normas de seguridad para talleres de automóviles

- Dispositivos de seguridad del molinete

- Elementos de sujeción para aeronaves y seguridad aérea

- Consejos de seguridad para la soldadura de tanques de combustible

- Precauciones de seguridad en el taller de soldadura a gas

- Precauciones de seguridad en la operación de soldadura por arco