Fieltro

Antecedentes

La mayoría de las telas están tejidas, lo que significa que se construyen en un telar y tienen fibras entrelazadas de urdimbre (el hilo o fibra que se ensarta longitudinalmente en el telar) y trama (el hilo que corta a través de la fibra de urdimbre y se entrelaza con ella) que crean un plano pedazo de tela. El fieltro es una tela densa, no tejida y sin urdimbre ni trama. En cambio, la tela de fieltro está hecha de fibras o pieles enmarañadas y comprimidas sin un sistema aparente de hilos. El fieltro se produce cuando estas fibras y / o pieles se presionan juntas usando calor, humedad y presión. El fieltro se compone generalmente de lana mezclada con un material sintético para crear fieltro resistente y resistente para uso industrial o artesanal. Sin embargo, algunos fieltros están hechos completamente de fibras sintéticas.

El fieltro puede variar en ancho, largo, color o grosor dependiendo de su aplicación prevista. Este material mate es particularmente útil para acolchado y forro, ya que es denso y puede ser muy grueso. Además, dado que la tela no está tejida, los bordes pueden cortarse sin temor a que los hilos se suelten y la fibra se deshaga. Las fibras de fieltro generalmente se tiñen bien y el fieltro artesanal está disponible en una multitud de colores, mientras que el fieltro de grado industrial generalmente se deja en su estado natural. De hecho, el fieltro se utiliza en una amplia variedad de aplicaciones tanto en el contexto residencial como industrial. El fieltro se usa en ambientadores, tableros de anuncios para niños, kits de manualidades, disfraces y decoraciones navideñas, almohadillas para sellos, dentro de electrodomésticos, juntas, como refuerzo o forro de ropa, y se puede usar como cojín, para proporcionar almohadillas para aparatos de pulido, o como sellador en maquinaria industrial.

Historial

El fieltro puede ser el tejido más antiguo conocido por el hombre, y hay muchas referencias al fieltro en los escritos antiguos. Dado que el fieltro no está tejido y no requiere telar para su producción, el hombre antiguo lo hizo con bastante facilidad. Algunos de los primeros restos de fieltro se encontraron en las tumbas congeladas de jinetes nómadas en las montañas siberianas de Tlai y datan de alrededor del 700

Hoy en día, los sombreros se asocian con el fieltro, pero generalmente se presume que todo el fieltro está hecho de lana. Originalmente, el fieltro para la fabricación de sombreros se producía utilizando pieles de animales (generalmente pieles de castor). La piel se enmarañó con otras fibras, incluida la lana, utilizando calor, presión y humedad. Los sombreros más finos eran de castor, y los sombreros finos de los hombres a menudo se referían como castores. Los sombreros de fieltro de castor se hicieron a finales de la Edad Media y fueron muy codiciados. Sin embargo, a finales del siglo XIV, muchos sombrereros los producían en los Países Bajos, lo que hacía bajar el precio.

El continente norteamericano fue el hogar de muchas de las pieles de castor utilizadas en las creaciones de los fabricantes de sombreros europeos en los siglos XVIII y XIX. Las pieles de segunda mano de los indios norteamericanos, repletas de sudor, se afieltraron con mayor éxito y tenían una demanda extraordinaria para la fabricación de sombreros tanto en el Nuevo como en el Viejo Mundo. El sombrero de castor fue superado en popularidad en la segunda mitad del siglo XIX por el sombrero de seda negro, a veces terminado para parecerse al castor y conocido como seda con acabado de castor.

Los pasos incluidos en la fabricación de fieltro han cambiado poco con el tiempo. La tela de fieltro se produce usando calor, humedad y presión para enmarañar y entrelazar las fibras. En la Edad Media, el sombrerero separaba la piel de la piel a mano y aplicaba presión y agua tibia a la tela para encogerla manualmente. Si bien hoy en día se utiliza maquinaria para realizar muchas de estas tareas, los requisitos de procesamiento permanecen sin cambios. Una excepción es que hasta finales del siglo XIX se utilizaba mercurio en el procesamiento del fieltro para la fabricación de sombreros. Se descubrió que el mercurio tiene efectos debilitantes en el sombrerero y causa un tipo de envenenamiento que provoca temblores, alucinaciones y otros síntomas psicóticos. El término sombrerero loco se asocia con el fabricante de sombreros debido a la psicosis derivada del envenenamiento por mercurio. Los sombreros de fieltro de lana siguen siendo bastante populares y se usan principalmente en los meses de invierno.

El uso de fieltro se ha ampliado durante el siglo pasado. Los entusiastas de la artesanía lo utilizan para todo tipo de proyectos. Muchos maestros encuentran que es una tela fácil de manejar para los niños porque una vez cortada los bordes no se deshacen como ocurre con las telas tejidas. Las aplicaciones industriales del fieltro han florecido y el fieltro se encuentra tanto en automóviles como en maquinaria de producción.

Materias primas

El fieltro se produce a partir de lana, que se adhiere y se adhiere fácilmente, y de una fibra sintética que le da al fieltro cierta resistencia y longevidad. Las combinaciones típicas de fibras para fieltro incluyen lana y poliéster o lana y nailon. Los sintéticos no se pueden convertir en fieltro por sí mismos, pero se pueden fieltrar si se combinan con lana.

Otras materias primas utilizadas en la producción de lana incluyen el vapor, utilizado durante la etapa en la que el material se reduce en ancho y largo y se hace más grueso. Además, se utiliza una mezcla de ácido sulfúrico débil en el proceso de espesamiento. Se utiliza carbonato de sodio (cloruro de sodio) para neutralizar el ácido sulfúrico.

El

proceso de fabricación

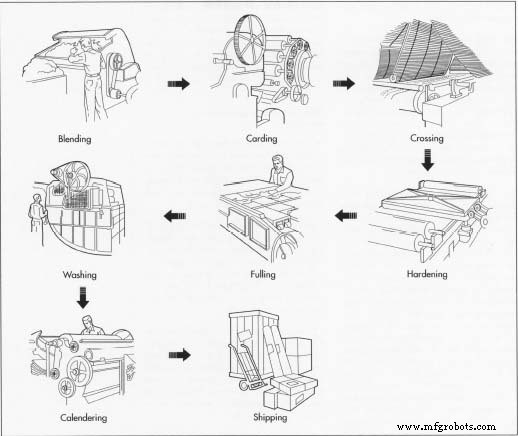

- Dado que algunos fieltros usan más de un tipo de fibra, las fibras deben mezclarse y combinarse antes de comenzar cualquier procesamiento. Para hacer esto, las fibras crudas se colocan en un abridor con un gran cilindro tachonado de clavos de acero que combinan las fibras en una masa.

- A continuación, estas fibras mezcladas deben cardarse. Las máquinas de cardado son cilindros enormes que unen las fibras en una red. Los alimentadores de tolva permiten que un peso específico de fibra pase al cilindro para crear una red estandarizada. Las fibras de la red son tiradas por los alambres, o cardadas, de modo que queden paralelas entre sí.

- Generalmente, se utilizan al menos dos máquinas de cardado en el proceso de fabricación, cada una refinando la banda a medida que crea una nueva. Un transportador mueve una banda desde la primera máquina cardadora a la segunda. Luego, la banda se alimenta a la segunda máquina. Esta segunda carda genera una nueva banda más gruesa y completamente cardada.

- Al final del segundo cardado, un peine retira la banda cardada de la máquina y la enrolla. Hay dos formas de retirar la banda de la máquina:se puede utilizar un lapeador transversal en el que la banda se enrolle perpendicularmente o en la dirección de las fibras; o se puede utilizar un vlamir, en el que la banda se enrolla en paralelo a la dirección de las fibras.

- A continuación, se combinan varias redes diferentes para crear una red gruesa. Se enrollan cuatro rollos de tela, pero se colocan en capas de modo que sus fibras se alternen en la dirección según la forma en que se enrollaron las redes, ya sea traslapadas o enrolladas con un vlamir. Estos cuatro rollos se consideran un solo rollo estándar, a veces denominado bloque. Esta guata se considera un rollo de material estándar. Los bloques se colocan en capas para crear diferentes espesores de fieltro.

El proceso de fabricación del fieltro.

El proceso de fabricación del fieltro. - Los bloques de material afieltrado deben estar endurecidos o enmarañados para crear un material grueso y densamente afieltrado. El primer paso en este proceso es someter las guatas al calor y la humedad. Para ello, los bloques se pasan a través de una mesa de vapor.

- Ahora, los bloques separados deben unirse y encogerse en longitud y ancho para crear un fieltro denso. Estos bloques deben someterse a calor, humedad y presión para que queden enmarañados densamente. Primero, los bloques mojados se introducen en un endurecedor de placa que encoge el ancho de la tela. El endurecedor de placa consiste en una cama plana grande y cuadrada con una placa grande que cae sobre los bloques de bloques húmedos y calientes, ejerciendo presión sobre el material y comprimiéndolo. Al mismo tiempo, el endurecedor de placa oscila de borde a borde, matizando aún más la fibra a un ancho específico.

- A continuación, los bloques se introducen en una máquina de llenado o batán, que reduce la longitud a una medida específica. A medida que se encoge, el fieltro se vuelve más denso. Los bloques se alimentan a través de un conjunto de rodillos de acero superior e inferior que están cubiertos con goma dura o plástico y están moldeados con bandas de rodadura muy similares a las de un neumático de automóvil, lo que les permite moverse a través de los bloques. El fieltro se humedece continuamente con agua caliente y una solución de ácido sulfúrico. Los rodillos superiores permanecen estacionarios mientras los rodillos inferiores se mueven hacia arriba para ejercer presión sobre la tela y empujarla contra los rodillos superiores. Todos los rodillos, tanto superiores como inferiores, se mueven juntos hacia adelante y hacia atrás. La presión, el ácido, el agua caliente y el movimiento hacen que las guatas se encojan, haciendo que el fieltro sea aún más denso. Por ejemplo, una sola pieza de fieltro de 38 yd (34,7 m) de largo puede salir del más completo con solo 30 yd (27,4 m) de largo.

- El fieltro húmedo tiene residuos de ácido sulfúrico y debe neutralizarse. Para ello, el fieltro se pasa por tanques de neutralización llenos de una solución de carbonato de sodio y agua tibia. Este proceso se cronometra cuidadosamente para que las longitudes y anchos de yarda específicos se mantengan durante un período de tiempo exacto.

- El fieltro neutralizado se pasa luego a través de una máquina rebanadora en la que pesados rodillos pasan por la superficie de la tela por última vez para suavizar cualquier irregularidad.

- Si se van a teñir fieltros, las piezas húmedas se llevan a una tina de tinte. Algunos grados industriales no se tiñen sino que van directamente al secado.

- Algunas empresas simplemente enrollan el fieltro húmedo y lo envían a un secador centrífugo que centrifuga el agua. Otros tienen secadores enormes en los que el fieltro se fija en su lugar sobre una cama de secador. El fieltro también se puede secar al aire libre colgándolo o estirándolo en el piso de una sala de secado.

- Una vez seco, algunas empresas presionan o planchan el fieltro para garantizar un grosor uniforme. Algunos fabricantes utilizan este planchado para hacer que los fieltros densos sean aún más densos, ya que el planchado puede encogerlo un poco.

- El paso de acabado incluye colocar el fieltro en una mesa de medición en la que los bordes del fieltro están cuidadosamente recortados. La pieza ya está lista para empacar, etiquetar y enviar.

Control de calidad

El control de calidad comienza con la llegada de los materiales. Se comprueba la calidad y el peso de los materiales. Algunas empresas compran lana que ha sido fregada y embalada; la pureza de las balas se examina al entrar. Otras comprobaciones de control de calidad importantes incluyen la supervisión continua de las bandas cardadas, ya que los tamaños de las bandas son los primeros pasos importantes para producir la longitud y el ancho deseados del fieltro. Una vez que los bloques se reducen en ancho y largo, la empresa verifica el peso, la densidad, el ancho, el largo y la uniformidad de los bloques. Cuando se completa la producción, las comprobaciones visuales pueden revelar que la superficie de una guata es ligeramente irregular y puede ocurrir un prensado adicional para nivelar la superficie. Los baños de ácido también se controlan con mucho cuidado. La cantidad de tiempo que la tela está en el baño ácido se calcula con precisión por peso y longitud de yarda buena, para que no se arruine la pieza. Por último, la empresa que produce fieltro industrial tiene que comprobar sus productos con un estándar gubernamental para el producto. El gobierno ha determinado que el fieltro de densidad de 16 libras (7,3 kg) debe tener 1 pulgada (2,5 cm) de grosor, 36 pulgadas (91,4 cm) de ancho, 36 pulgadas (91,4 cm) de largo y pesar 16 libras (7,3 kg). Si el fieltro pesa menos que esto, la tela no es lo suficientemente densa y no cumple con las expectativas del gobierno para ese grado de fieltro.

Subproductos / Residuos

Hay algunos residuos generados en la producción de fieltro. Cuando se recortan los bordes, se cortan trozos pequeños. Estas pequeñas piezas suelen estar impregnadas de aceite y grasa de la maquinaria y no se pueden utilizar para otros fines. Luego, estos materiales se envían a un vertedero.

El futuro

Debido a su extrema versatilidad, la demanda de fieltro es constante. Se utiliza en aplicaciones militares para cascos, botas, municiones pequeñas y cohetes. Los usos civiles del fieltro son demasiado numerosos para contarlos. Se ha encontrado un uso único para el exceso de suelo de fieltro blanco que está relativamente limpio y libre de aceite y grasa. Se muele, se colorea y se coloca en una lata de aerosol. Luego se vende como aerosol para cubrir las zonas calvas y ha tenido algo de éxito en los últimos años.

Dónde obtener más información

Libros

Gioello, Debbie Ann. Perfiles de tejidos. Nueva York:Fairchild Publications, 1981.

McDowell, Colin. Sombreros:estatus, estilo y glamour. Nueva York:Rizzoli, 1993.

Otro

Diseño de página web Arcade. Noviembre de 2001.

Entrevista a Dick Pursell. Director de Ventas, U. S. Felt. Sanford, ME. Agosto de 2001.

Compañía de fieltro Sutherland. Proceso húmedo de fabricación de fieltros de lana. Troy, MI.

Nancy EV Bryk

Proceso de manufactura

- Fibra de carbono

- Licra

- Hilado

- Fibra de vidrio

- Cuerda

- Episodio 30:Gary Sharpless, Concordia Fibers, Boston Materials Inc.

- Tejidos:conceptos básicos

- Fibra óptica con clasificación de 500 °C para aplicaciones de alta temperatura

- Las fibras convierten la tela en prendas que regulan la respiración

- Camisa “inteligente” monitorea el corazón

- Fieltro de carburo de silicio reforzado con fibra de carbono SIGRASIC®