Comprensión y medición del retardo de tiempo en un sistema de instrumentación analítica

Comprensión y medición del retardo de tiempo en un sistema de instrumentación analítica

Karim Mahraz

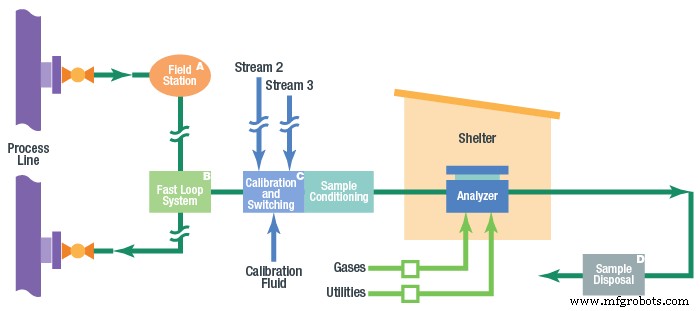

El tiempo de demora en los sistemas de muestreo es la causa más común de resultados inapropiados de los analizadores de procesos. Las mediciones del proceso son instantáneas, pero las respuestas del analizador no lo son. Siempre hay un retraso de tiempo desde el grifo hasta el analizador. El potencial de retraso de tiempo existe en las siguientes secciones de un sistema de instrumentación analítica (IA), que se muestra en la imagen que se muestra a continuación:línea de proceso, toma y sonda, estación de campo, línea de transporte, sistema de acondicionamiento de muestra, sistema de cambio de flujo y analizador.

Es importante entender que el tiempo de retraso es acumulativo. Consiste en la cantidad total de tiempo lo que tarda un fluido en viajar desde la línea de proceso hasta el analizador, incluido el tiempo necesario para el análisis final. Por ejemplo, si el cromatógrafo de gases tarda cinco minutos en analizar una muestra, esos cinco minutos deben agregarse no solo al tiempo de demora en el sistema de acondicionamiento de muestras y al sistema de cambio de flujo, sino también al tiempo de demora en las líneas de transporte, la estación de campo , toque y sondee. Luego, este subtotal debe agregarse a la cantidad de tiempo que tarda el fluido en viajar desde la unidad de proceso que se está monitoreando hasta el grifo. Lo que cuenta es la cantidad total de tiempo desde la unidad de proceso que se supervisa hasta el analizador .

Desafortunadamente, el retraso de tiempo a menudo se subestima, no se tiene en cuenta o se malinterpreta. En muchos casos, la demora de tiempo es invisible para los especialistas y técnicos del analizador, quienes se enfocan en hacer que la muestra sea adecuada para el analizador. Los especialistas en analizadores pueden suponer que la medición analítica es instantánea. Sin embargo, los sistemas de muestreo a menudo no logran el estándar de la industria de una respuesta de un minuto, lo que crea una gran oportunidad para el retraso de tiempo. Siempre es mejor minimizar el retraso de tiempo, incluso para tiempos de ciclo largos, pero los retrasos que se extienden más allá del estándar de la industria no son necesariamente un problema. El ingeniero de procesos debe determinar los tiempos de demora aceptables en función de la dinámica del proceso.

Los retrasos de tiempo se convierten en un problema cuando superan las expectativas del diseñador del sistema. Una estimación deficiente o una suposición incorrecta sobre el retraso de tiempo dará como resultado un control de proceso inferior. Comprender las causas del retraso de tiempo y aprender a calcular o aproximar un retraso dentro de un margen de error razonable puede reducir el retraso y mejorar la capacidad de respuesta general del sistema.

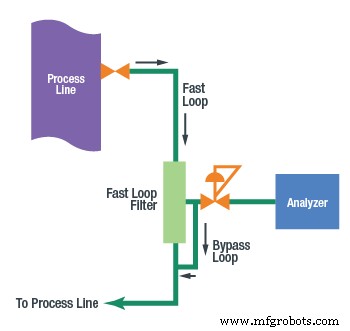

Ubicación de líneas de proceso, derivaciones, bucles rápidos y líneas de transporte para lograr la máxima eficacia

Para reducir el tiempo de demora, generalmente es mejor ubicar el grifo más cercano al analizador, aunque esto no siempre es factible. El grifo debe ubicarse aguas arriba de las fuentes de demora, como tambores, tanques, tramos muertos, líneas estancadas o equipos redundantes u obsoletos (que deben eliminarse para mejorar el flujo). En algunos casos, la ubicación del grifo no se puede especificar cerca del analizador de procesos debido a las variables mencionadas anteriormente. Si el grifo se encuentra a una gran distancia del analizador, se recomienda un bucle rápido para suministrar líquido rápidamente al analizador. Si se diseña correctamente, el flujo en el circuito rápido será mucho más rápido que el flujo a través de las líneas del analizador.

Reducción de presiones para disminuir el retraso de tiempo

Cuando se usa con un gas, una estación de campo es un medio para reducir la presión en las líneas de transporte o bucle rápido. Dado el mismo caudal, el retardo de tiempo en las líneas de transporte se reduce en proporción directa a la reducción de la presión absoluta. A la mitad de la presión, hay la mitad del tiempo de retardo. La estación de campo debe ubicarse lo más cerca posible del grifo. Cuanto antes se baje la presión, mejor.

Con una muestra líquida, no se emplea una estación de campo de regulación. Es mejor mantener los líquidos a alta presión para evitar la formación de burbujas. Cuando una muestra líquida se analiza como gas, se puede usar un regulador de vaporización en la estación de campo. Sin embargo, esto causará un retraso de tiempo considerable. A medida que el fluido cambia de líquido a gas, el volumen aumentará drásticamente. La tasa de aumento dependerá del peso molecular del líquido.

Por lo general, el flujo de vapor medido después del regulador será>300 veces el flujo de líquido antes del regulador de vaporización. Por ejemplo, con un flujo de vapor de 500 cm3/min, el flujo de líquido puede ser inferior a 2 cm3/min. Por lo tanto, el líquido tardará 25 minutos en viajar a través de 10 pies de tubería de un cuarto de pulgada. Para reducir este tiempo, debemos reducir el volumen de la tubería que precede al regulador. Por ejemplo, con solo un pie de tubería de un octavo de pulgada, el líquido tardaría solo 30 segundos en llegar al regulador. A este tiempo, sin embargo, hay que sumarle el tiempo de retardo en la sonda. Cuanto más estrecha sea la sonda, más rápida será la respuesta.

Otro medio de lograr una respuesta más rápida es colocar el regulador de vaporización más cerca de la ubicación del analizador. Instale un regulador después del filtro de circuito rápido con un segundo circuito rápido de líquido para garantizar que el flujo positivo continúe hasta el regulador de vaporización. El objetivo es minimizar el volumen de líquido de movimiento lento que va al regulador.

Cambio de flujo

Para evitar tanto tiempo de retraso como sea posible, los conjuntos de conmutación de flujo deben funcionar rápido, purgando rápidamente el material de muestra viejo mientras mueven el nuevo flujo al analizador. Las configuraciones de válvula de doble bloqueo y purga (DBB), que están disponibles hoy en día en componentes convencionales o en diseños modulares en miniatura, proporcionan un medio para cambiar flujos con un mínimo de interrupciones y sin contaminación cruzada de válvulas con fugas.

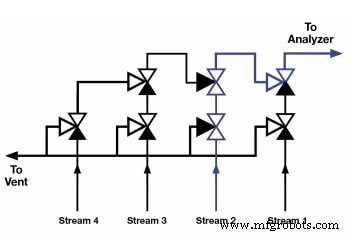

Una configuración DBB tradicional es la DBB en cascada, que se ve en el siguiente diagrama. El DBB en cascada elimina los tramos muertos mediante el uso de una segunda válvula de bloqueo en lugar de una pieza en T.

Cuando se utiliza una configuración en cascada DBB, se debe tener en cuenta la ruta del flujo, ya que esta configuración puede provocar una caída de presión y un flujo más lento. La caída de presión se puede estimar consultando el Cv del producto, que es una medida de la resistencia al flujo. Cuanto menor sea el Cv, mayor será la caída de presión, lo que resultará en un menor caudal.

En la configuración en cascada de DBB, la corriente principal (Corriente 1) no causa una caída de presión excesiva, pero la Corriente 2, la Corriente 3, etc., crean cantidades crecientes de caída de presión y una ruta de flujo más larga, lo que resulta en tiempos de viaje progresivamente más largos hasta la salida. . El resultado son tiempos de entrega inconsistentes de los diferentes flujos, lo que dificulta establecer tiempos de purga consistentes para todos los flujos.

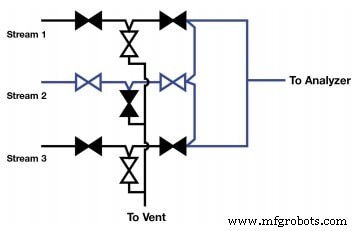

La configuración de DBB con un circuito de flujo integrado, que se muestra en el siguiente diagrama, permite todas las ventajas de la configuración en cascada de DBB al tiempo que garantiza una caída de presión mínima constante en todas las corrientes. El Cv de cada flujo, y por lo tanto el tiempo de entrega de cada flujo, será el mismo. Tenga en cuenta que un componente con un Cv de 0,3 provocará un tercio de la caída de presión de uno con un Cv de 0,1.

Sistemas de acondicionamiento de muestras

El sistema de acondicionamiento de muestras prepara la muestra para el análisis filtrándola, asegurándose de que esté en la fase correcta y ajustando la presión, el flujo y la temperatura. Para hacer esto en un factor de forma pequeño, el sistema usa muchos componentes relativamente pequeños, incluidos manómetros, reguladores, medidores de flujo de área variable, controladores de flujo, válvulas de retención, válvulas de control y válvulas de bola. Con frecuencia, los componentes modulares en miniatura también se utilizan como una solución compacta para espacios reducidos. Estos componentes de montaje superior se fabrican según el estándar ANSI/ISA 76.00.02, de acuerdo con la New Sampling/Sensor Initiative (NeSSI). Al igual que con las válvulas de cambio de flujo, el volumen interno no es tan importante como la caída de presión. Al elegir los componentes, debe comparar el Cv proporcionado por el fabricante.

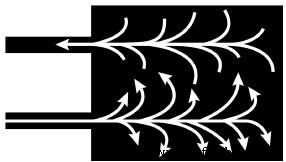

Otros componentes que se utilizan en los sistemas de acondicionamiento de muestras, como los filtros, los recipientes ciegos y los filtros coalescentes, pueden causar un retraso significativo porque permiten que las muestras entrantes se mezclen con las muestras antiguas. Mejore la demora de tiempo limpiando un filtro o un potenciómetro ciego para que desaparezca el 95 por ciento de la muestra anterior. Desafortunadamente, esto requiere tres veces el volumen del componente. Eso suponiendo que la entrada y la salida sean adyacentes, como se muestra en el siguiente diagrama.

Considere un filtro con una entrada y una salida configuradas en el diagrama. Si la tasa de flujo es de 100 cm3/min y el volumen del filtro es de 100 cm3, se necesitarán tres minutos para asegurarse de que el 95 por ciento de la muestra antigua se haya eliminado. Por lo tanto, para garantizar una muestra precisa, se deben agregar tres minutos al cálculo del retraso de tiempo para este sistema de IA. Estas mismas fórmulas se pueden aplicar a los volúmenes de mezcla en la línea de proceso.

Analizador

Generalmente, un cromatógrafo de gases tardará de cinco a 10 minutos en analizar la muestra. Los analizadores de infrarrojos y ultravioleta funcionan mucho más rápido y completan los análisis en segundos. Un especialista, técnico o ingeniero de analizadores debe conocer la cantidad de tiempo que requiere el analizador para procesar una muestra. Ese tiempo se agregará a las estimaciones discutidas anteriormente para el tiempo de demora total desde que pasa por el analizador.

En Conclusión

El retraso de tiempo total calculado con las herramientas descritas debe proporcionar una estimación dentro de un margen de error razonable. Recuerde que lo que importa es el tiempo total desde el proceso que se monitorea hasta el analizador, y que todos los componentes que componen este retraso deben sumarse al total. El tiempo de retraso es un tema que merece el escrutinio minucioso del especialista en analizadores. Las suposiciones incorrectas sobre el tiempo de muestreo, particularmente para los puntos problemáticos típicos, como la sonda o un regulador de vaporización en la estación de campo, socavarán todo el arduo trabajo del especialista en analizadores y harán que el analizador sea ineficaz. Los especialistas en analizadores, en colaboración con su proveedor o consultor de sistemas de fluidos, pueden mejorar los retrasos de tiempo al tomar decisiones inteligentes sobre los componentes y las configuraciones con respecto a la ubicación del grifo, la configuración de bucle rápido, los diámetros de tubería apropiados y las configuraciones de cambio de flujo.

Tecnología Industrial

- Cálculos de voltaje y corriente

- Comprender el sistema de frenado de la turbina eólica y las pastillas de freno de repuesto

- ¿Qué es el diagrama de tuberías e instrumentación (P&ID)?

- Comprender un sistema de palanca

- Comprender el sistema de transporte

- Comprender el sistema de transmisión automática

- Comprender el sistema de sumidero de aceite húmedo y seco

- Comprender la fricción y el sistema de frenado regenerativo

- Comprender el sistema de frenado hidráulico

- Comprender un sistema de inyección indirecta

- Comprender el sistema de suspensión