¿Cómo reparar máquinas herramienta CNC?

En los últimos años, con el rápido desarrollo del mecanizado CNC, hay cada vez más máquinas herramienta CNC, y muchas máquinas herramienta CNC muestran fallas gradualmente. Con el desarrollo de la tecnología microelectrónica y la tecnología informática, la tecnología de control numérico también se está desarrollando sincrónicamente, y el grado de inteligencia es cada vez mayor. Por lo tanto, la aplicación práctica y el mantenimiento de la tecnología CNC en la producción también cambian constantemente. Debido a la complejidad, diversidad y variabilidad de la tecnología de mantenimiento y las limitaciones de algunos factores ambientales objetivos, no se ha formado un sistema teórico completo y maduro en la tecnología de mantenimiento de las máquinas herramienta CNC.

Debido a la naturaleza avanzada de las máquinas herramienta CNC y la inestabilidad de las fallas, la mayoría de las fallas aparecen en forma de fallas integrales, por lo que el mantenimiento de las máquinas herramienta CNC es más difícil. Para estandarizar el trabajo de mantenimiento CNC, mejorar el valor de uso de las máquinas herramienta CNC, mejorar la calidad del mantenimiento del equipo CNC y hacer que el trabajo de mantenimiento CNC se adapte al desarrollo de la industria manufacturera, debemos estandarizar el mantenimiento de las máquinas herramienta CNC.

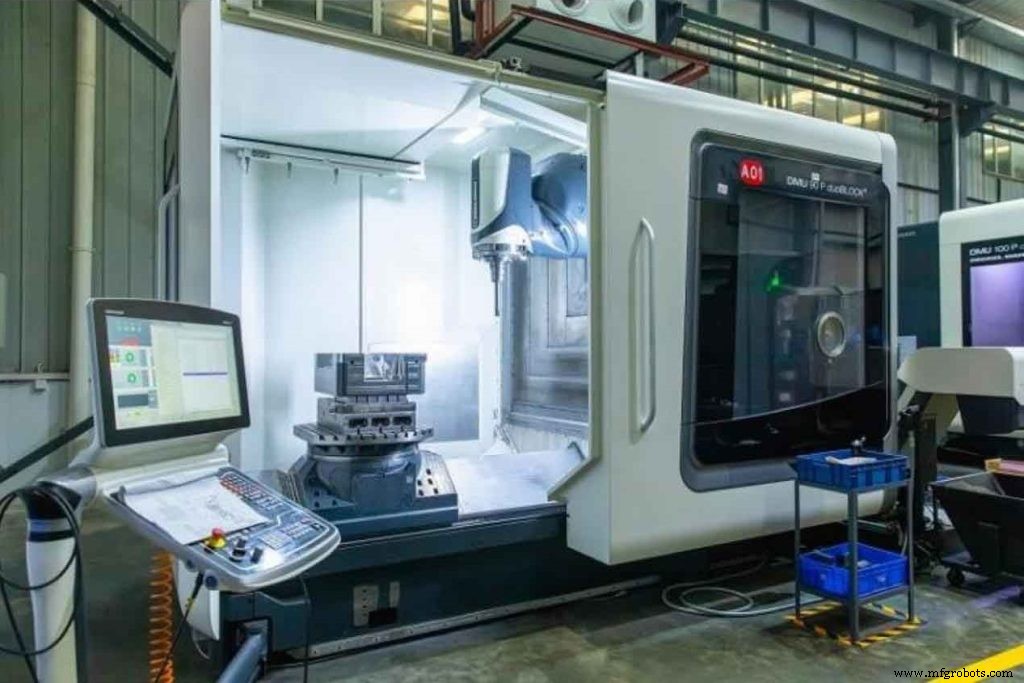

¿Qué son las máquinas herramienta CNC?

La máquina herramienta CNC es una máquina herramienta automática equipada con un sistema de control de programa que integra nuevas tecnologías en varios campos, como tecnología informática, tecnología de automatización, servoaccionamiento, medición de precisión y maquinaria de precisión. El sistema de control puede procesar lógicamente el programa especificado por el código de control u otras instrucciones simbólicas, y luego expresarlo en código y luego ingresarlo en el dispositivo de control numérico a través del portador de información. Después de la operación y el procesamiento, el dispositivo de control numérico envía señales de control para controlar la acción de la máquina herramienta y procesa automáticamente las piezas de acuerdo con la forma y el tamaño requerido por el dibujo.

Las máquinas herramienta CNC pueden procesar piezas complejas, precisas, de lotes pequeños y de variedad múltiple. La máquina herramienta CNC es una máquina herramienta automática de alta eficiencia con buen rendimiento económico y alta eficiencia de producción. Como un producto mecatrónico típico, la máquina herramienta CNC es la dirección de desarrollo de la tecnología de control de máquina herramienta moderna.

El mantenimiento de la máquina herramienta puede prolongar en gran medida la vida útil de la máquina herramienta y mejorar la eficiencia de procesamiento de la máquina herramienta.

Un Registro de la Situación en el momento de la Falla

Cuando falla una máquina herramienta CNC, el operador primero debe detener la máquina herramienta para proteger el sitio, registrar la falla lo más detalladamente posible y notificar al personal de mantenimiento a tiempo.

- Registre el modelo de la máquina que ha fallado, el modelo del sistema de control utilizado, el número de versión del software del sistema y el modo operativo del sistema.

- Registre el fenómeno de falla y la ubicación donde ocurrió la falla.

- Si la falla ocurre en el modo automático, se debe registrar el número de programa de procesamiento cuando ocurre la falla, el número de bloque en el que ocurre la falla y el número de herramienta utilizada para el procesamiento.

- En caso de fallas como una precisión de mecanizado excesiva o un error de contorno excesivo, se debe conservar la pieza de trabajo no calificada.

- Cuando ocurre una falla, si el sistema tiene una pantalla de alarma, registre el estado de la pantalla de alarma y el número de alarma del sistema.

- Registre el valor de la posición que sigue al error de cada eje de coordenadas cuando ocurre una falla. Registre la velocidad de movimiento, la dirección de movimiento, la velocidad del eje, la dirección, etc. de cada eje de coordenadas cuando ocurra una falla.

- El ciclo de fallas y las condiciones ambientales.

Confirmar la Causa de la Falla

Antes de reparar la falla, el personal de mantenimiento debe confirmar la causa de la falla de acuerdo con el registro de fallas y el fenómeno de falla.

Cuando el equipo de control numérico falla, lo primero que se debe hacer es averiguar el fenómeno de la falla. El operador puede comprender la situación cuando ocurre la falla, observar el proceso de la falla y observar la ocurrencia específica de la falla. Después de preguntarle al operador de la máquina, realice una inspección visual, toque si las diversas líneas de la máquina están en buenas condiciones y verifique si hay un cortocircuito. Encienda nuevamente para detectar la señal y el dispositivo de alarma de la máquina, el estado de la interfaz, el ajuste de parámetros, etc., hasta que se detecte el problema de la máquina herramienta. La inspección de fallas incluye una inspección del funcionamiento y las condiciones de trabajo de la máquina herramienta CNC, una inspección de la conexión entre la máquina herramienta y el sistema, y una inspección externa del dispositivo CNC.

El personal de mantenimiento debe analizar cuidadosamente la causa de la falla. Al analizar la falla, el personal de mantenimiento no debe limitarse a la parte CNC, sino que debe realizar una inspección detallada de los fuertes aspectos eléctricos, mecánicos, hidráulicos, neumáticos y otros de la máquina herramienta, y hacer un juicio integral para lograr el propósito de confirmar la causa de la falla. La inspección de fallas es la premisa del mantenimiento de máquinas herramienta CNC. Solo cuando el problema se encuentra correctamente, se puede reparar de manera específica.

Métodos de mantenimiento de máquinas herramienta CNC

Los métodos de mantenimiento de las máquinas herramienta CNC son muy importantes. Los métodos de mantenimiento que se utilizan a menudo son los siguientes:

1. Método de observación

El personal de mantenimiento identifica cuidadosamente varias partes del sistema al observar varios fenómenos anormales del entorno circundante, como la luz, el sonido y el olor cuando ocurre la falla, y reduce el rango de falla a un módulo para repararlo.

2. Método de función de autodiagnóstico

La función de autodiagnóstico del sistema CNC puede monitorear el estado de trabajo del sistema CNC en cualquier momento. Si ocurre una situación anormal, se mostrará un mensaje de alarma en el CRT o se utilizará un diodo emisor de luz para indicar la causa aproximada de la falla, que es el método de mantenimiento más efectivo.

3. Método de prueba del programa funcional

El método de prueba del programa de función consiste en compilar las funciones comunes y funciones especiales del sistema de control numérico en un programa de prueba de función mediante programación manual o programación automática y enviarlo al sistema de control numérico. Luego deje que el sistema CNC ejecute este programa de prueba para verificar la precisión y confiabilidad de la máquina herramienta para realizar estas funciones y luego determine la posible causa de la falla.

4. Método de sustitución de piezas de repuesto

El llamado método de reemplazo de piezas de repuesto consiste en reemplazar las piezas sospechosas con plantillas de repuesto, chips de circuitos integrados o componentes después de analizar la causa general de la falla. Reemplazar la placa de circuito defectuosa con una buena pieza de repuesto y realizar la inicialización correspondiente, de modo que la máquina herramienta pueda ponerse en funcionamiento normal rápidamente, es el método de solución de problemas más utilizado en la actualidad.

5. Método de análisis de principios

De acuerdo con el principio de composición de CNC, los parámetros característicos se analizan lógicamente, a partir del principio de funcionamiento de cada componente del sistema, para determinar el método de mantenimiento de la pieza defectuosa.

6. Método de corrección de parámetros

Los parámetros del sistema son la base para determinar las funciones del sistema. Cuando el sistema CNC encuentra fallas, debe verificar los parámetros del sistema a tiempo. La configuración incorrecta de los parámetros puede provocar fallas en el sistema, afectar directamente el rendimiento de la máquina herramienta e incluso hacer que la máquina herramienta no pueda funcionar con normalidad. La interferencia externa o el voltaje de la batería insuficiente harán que los parámetros del sistema se pierdan o cambien y causen confusión. La función de búsqueda del sistema se puede utilizar para verificar y corregir todos los errores para garantizar el funcionamiento normal de la máquina herramienta.

7. Mejorar el método de calidad de la fuente de alimentación

Las fluctuaciones de la fuente de alimentación afectarán el funcionamiento normal de la máquina herramienta y se puede utilizar una fuente de alimentación regulada. El filtrado capacitivo se puede utilizar para interferencias de alta frecuencia.

8. Método de inicialización

Si el sistema falla debido a un corte de energía o bajo voltaje de la batería, el sistema debe inicializarse. Se debe tener cuidado de copiar los registros de datos antes de borrarlos.

9. Método de seguimiento de la información de mantenimiento

Algunas grandes empresas de fabricación pueden mejorar el software o el hardware del sistema de acuerdo con fallas inesperadas en el trabajo real. El personal de mantenimiento necesita actualizar constantemente estos datos.

Una vez detectada la falla, se debe seleccionar un plan de mantenimiento adecuado para la reparación y luego se debe ajustar el plan de mantenimiento en consecuencia. Los registros de cada reparación también deben registrarse para que la próxima vez que se encuentre la misma situación, se pueda tratar rápidamente.

Conclusión

JTR puede proporcionar varios servicios de mecanizado CNC, incluidos el torneado CNC, el fresado CNC, el servicio de electroerosión por hilo, etc. Si tiene necesidades relacionadas con el mecanizado personalizado o el servicio de piezas de volumen de producción, puede contactarnos.

Tecnología Industrial

- n para reparar o reemplazar su máquina CNC

- Cómo encontrar una máquina CNC usada

- Cómo limpiar una máquina CNC usada

- Cómo mantener su máquina herramienta CNC

- Cómo elegir su máquina CNC

- Cómo elegir la máquina CNC adecuada

- Cómo la IA y el aprendizaje automático impactan en el mecanizado CNC

- Los 4 principales problemas de las máquinas CNC y cómo solucionarlos

- Cómo evitar estos cuatro problemas comunes con las máquinas herramienta CNC

- Rectificadoras CNC:Prácticas máquinas-herramienta

- ¿Cómo sobresale la máquina suiza CNC en el torneado?