Reduzca el tiempo de inactividad, aumente las ganancias

La productividad impulsa las ganancias, por lo que cuando sus activos y personas no están trabajando, está dejando dinero sobre la mesa.

Una forma de aumentar la productividad y las ganancias es reducir el tiempo de inactividad. Pero antes de que pueda hacer eso, debe comprender las diversas causas y soluciones prácticas del tiempo de inactividad.

Definición de tiempo de inactividad

El tiempo de inactividad es cuando su gente y sus activos están listos, dispuestos y en condiciones de trabajar, pero no lo están. Una forma de pensar en "inactivo" es como lo opuesto a productivo. Cuando están inactivos, su equipo podría estar produciendo, pero no es así.

Inicialmente, el tiempo de inactividad se parece mucho al tiempo de inactividad. Pero hay diferencias cruciales, y están relacionadas con las razones detrás de la falta de productividad.

Tiempo de inactividad frente a tiempo de inactividad programado frente a tiempo de inactividad no programado

Con el tiempo de inactividad, las personas y los activos podrían estar trabajando en lugar de permanecer inactivos. Pero con el tiempo de inactividad, la productividad ni siquiera es posible.

Para el tiempo de inactividad programado, los activos están fuera de línea porque el equipo de mantenimiento está trabajando en ellos como parte del programa PM programado. Pueden estar realizando inspecciones visuales, verificando niveles de fluidos, calibrando sensores o ajustando alineaciones.

Para el tiempo de inactividad no programado, es el mismo resultado pero por una razón diferente. Ahora, el equipo de mantenimiento está trabajando en el activo debido a una falla. Aquí, podrían estar reemplazando una junta quemada, cambiando piezas rotas o sellando una fuga.

Ejemplos de tiempo de inactividad

En el piso de la fábrica, un equipo permanece inactivo mientras el equipo que se encuentra frente a él en la línea de producción está terminando. Por ejemplo, la máquina que inserta y aprieta los pernos no puede funcionar hasta que la máquina que taladra los agujeros requeridos esté lista.

Pero también puedes tener tiempo de inactividad para las personas. En la oficina principal, el tiempo de inactividad es cuando un empleado espera que la fotocopiadora se caliente o que se descargue el informe trimestral en PDF de los servidores de la empresa.

Específicamente para un técnico de mantenimiento, podría estar esperando ociosamente a que alguien más termine antes de poder comenzar. Entonces, si un supervisor de mantenimiento necesita bloquear y etiquetar un activo antes de que el técnico pueda trabajar en él de manera segura, mientras el supervisor está trabajando, ese técnico de mantenimiento no lo está.

Causas comunes del tiempo de inactividad de activos y equipos

La definición de tiempo de inactividad plantea una pregunta obvia:si están listos, dispuestos y pueden ser productivos, ¿por qué las personas y los activos de la organización están inactivos? La respuesta es que están esperando. De hecho, puede usar "tiempo de espera" y "tiempo de inactividad" indistintamente.

Pero, ¿qué hay detrás de la espera?

En algunos casos, el tiempo de inactividad está integrado en el proceso. En el ejemplo de las máquinas que perforan y colocan tornillos, la primera máquina siempre tiene que terminar antes de que la segunda pueda comenzar.

En otros, es una ineficiencia operativa temporal. Por ejemplo, podría ser mejor produciendo un producto que distribuyéndolo en medio de una tormenta de nieve. Aquí, debe dejar inactiva su línea de producción una vez que el almacén esté lleno de productos que esperan ser enviados. O, si una inundación local corta la electricidad, sus activos permanecerán inactivos hasta que vuelva la energía.

En otros casos, el tiempo de inactividad proviene de malas prácticas generales de mantenimiento. Cuando un activo se desconecta sin previo aviso, todos los demás activos hacia arriba y hacia abajo de la línea quedan inactivos. No están rotos, pero no funcionan.

Piénsalo de esta manera:cuando te olvidas de revisar la presión de las llantas de tu auto, lo que eventualmente conduce a un pinchazo, solo necesitas reparar la llanta, pero hasta que lo hagas, todo el auto permanece inactivo. Es posible que tenga un tanque lleno de gasolina y un motor perfectamente ajustado, pero no irá a ninguna parte. Esto es especialmente frustrante si ha invertido una buena cantidad de dinero en todas las demás partes del automóvil solo para que una llanta se estropee.

Fórmula para calcular el tiempo de inactividad

Es una fórmula simple una vez que tienes los números correctos. Tome el tiempo de producción programado y reste el tiempo de producción real. La diferencia entre esos dos números es el tiempo de inactividad.

Si un activo estaba programado para ejecutarse durante ocho horas, pero solo funcionó durante siete horas y media, tenía 30 minutos de tiempo de inactividad.

Dependería de su industria, pero estos números no son sorprendentes. Se necesita tiempo para poner en marcha la máquina y tener todo listo. Durante el turno, el activo puede permanecer inactivo esperando materia prima o partes parcialmente procesadas de una etapa anterior de la línea de producción. Podría haber habido un cambio de turno o el operador podría haber desconectado rápidamente el activo para limpiarlo o hacer ajustes.

Podemos volver a la analogía del automóvil para comprender mejor cómo funciona esto. Al mirar un mapa, puede calcular cuánto tiempo le llevará llegar del punto A al B. Todo lo que debe hacer es mirar la distancia y la velocidad promedio estimada.

Pero siempre te llevará un poco más de tiempo llegar allí. Necesitas tiempo para salir al auto y ponerlo en marcha. En el camino, hay semáforos y señales de alto. Incluso podría haber desvíos. En el peor de los casos, tienes que parar por gasolina en el camino. Luego, cuando llegue, aún tendrá que caminar desde el estacionamiento hasta su destino, lo que también lleva tiempo.

Reducir el tiempo de inactividad frente a eliminar el tiempo de inactividad

El primer paso para el éxito es establecer el objetivo correcto, y aquí eso significa comprender que nunca se puede eliminar el tiempo de inactividad. Siempre hay factores fuera de tu control. Y siempre hay buenas razones para que los activos permanezcan inactivos. Al final, desea que los operadores mantengan un programa constante de limpieza, ajuste y verificación doble de que todo esté configurado correctamente. Debe poder programar descansos y traer nuevos operadores, para que nadie tenga que trabajar 18 horas al día.

Dicho esto, cuando su tiempo de inactividad es el resultado directo de una mala planificación o ejecución, puede tomar medidas para reducirlo. Recuerde, mirando la definición estricta de tiempo de inactividad, es lo opuesto a la productividad. Podrías estar ganando dinero, pero no es así.

Estos son algunos pasos generales que puede seguir para reducir el tiempo de inactividad.

Haga las preguntas correctas a las personas adecuadas

¿Quién conoce mejor sus instalaciones? Las personas que trabajan allí. Cuando busque formas de reducir el tiempo de inactividad, hable con las personas de arriba y abajo del organigrama para encontrar y solucionar las causas más comunes.

En muchos casos, las instrucciones de trabajo poco claras pueden causar tiempo de inactividad, ya que una sección de la línea lucha por comprender exactamente lo que debe hacer. O podría ser una lista de materiales (BOM) descuidada o incompleta. Puede pensar en una lista de materiales como una especie de receta para recopilar y usar las combinaciones correctas de piezas para producir un producto. Mientras los operadores están ocupados perdiendo el tiempo resolviéndolo, todos los que están aguas abajo de ellos están inactivos.

En algunos casos, el acaparamiento de herramientas puede causar tiempo de inactividad. Aquí, un grupo de empleados domina el uso de las piezas y herramientas disponibles, incluso las que no necesitan actualmente, evitando que otros completen sus tareas.

Estaciones de trabajo eficientes en cadena con los tiempos de ciclo y tránsito correctos

Comience mirando cada estación de trabajo. ¿Parece un quirófano con todas las herramientas de trabajo limpias y bien dispuestas? Debe haber un orden lógico de dónde están, y una vez que tenga un lugar para cada cosa, todo debe estar en su lugar.

Una vez que haya resuelto las estaciones de trabajo, puede considerar encadenarlas para obtener la máxima eficiencia. Por ejemplo, si una parte tarda tres minutos en la estación A pero solo un minuto en la estación B, ¿cómo afecta eso a la estación C? Además, ¿cuánto tiempo le toma mover esa parte entre estaciones? Necesita que sus estaciones individuales se configuren correctamente y luego se coloquen con cuidado entre sí para reducir el tiempo de tránsito parcial.

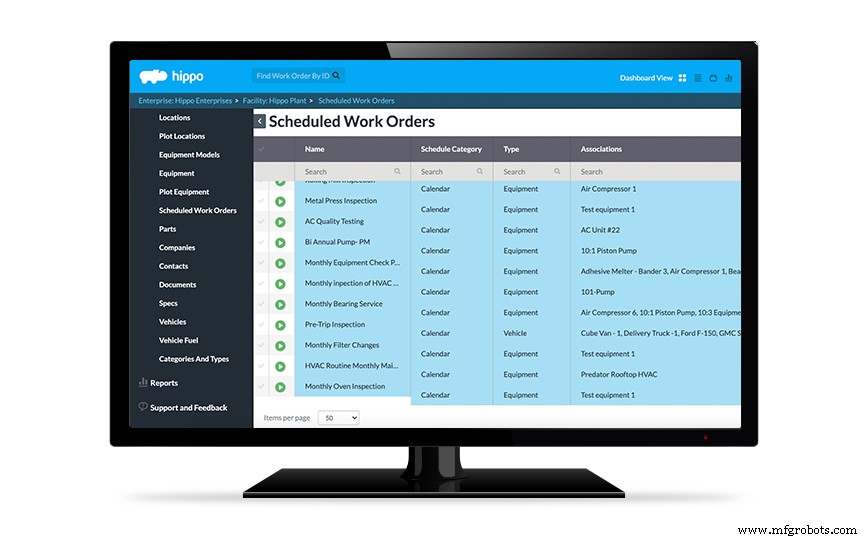

Reduzca el tiempo de inactividad con el software CMMS

Y al igual que con esas otras partes de su operación, puede reducir el tiempo de inactividad al mejorar sus flujos de trabajo de mantenimiento. Y en cada paso del camino, un buen CMMS hace que todo sea más rápido, más fácil y más confiable. El equipo de mantenimiento hace más por menos dinero.

Capture el conocimiento adquirido con tanto esfuerzo y estandarice sus SOP con plantillas

El primer paso fue hacer las preguntas correctas a las personas adecuadas, y aquí también vale la pena hablar con los expertos:las personas que realizan el mantenimiento de sus activos y equipos.

El problema:muchos equipos de mantenimiento corren demasiado riesgo de personas clave, donde la pérdida de uno o dos técnicos cierra el resto del equipo. El problema es que todo el conocimiento crítico de cómo funcionan los activos y cómo repararlos está atrapado en la cabeza de algunos miembros del equipo. Si los pierde por cambios de trabajo o por jubilación, todo ese conocimiento se irá con ellos.

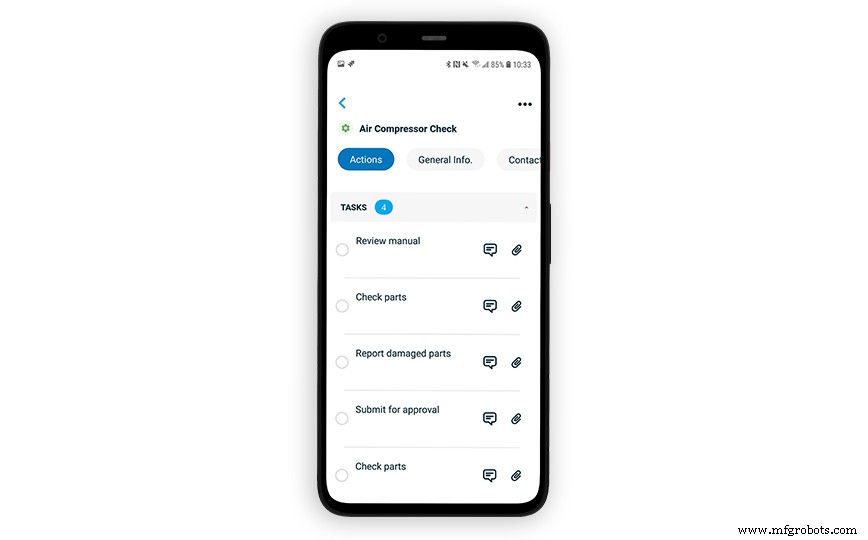

La solución:traslade todo ese conocimiento de mantenimiento ganado con tanto esfuerzo a una solución CMMS donde sea seguro, protegido y accesible. Para todas las tareas e inspecciones de mantenimiento más importantes y comunes, el equipo crea plantillas repletas de instrucciones paso a paso y listas de verificación. Ahora, con solo unos pocos clics, toda esta información se puede agregar al mantenimiento preventivo digital y a las órdenes de trabajo bajo demanda.

Las ventajas:el equipo de mantenimiento puede arreglar las cosas más rápido y mejor porque siguen las mejores prácticas. Y las cosas tienden a permanecer fijas cuando los técnicos usan las herramientas y técnicas adecuadas.

Ese tipo de consistencia es útil incluso cuando los técnicos se equivocan constantemente. Cuando el equipo tiene que regresar y solucionar una reparación, es más fácil para ellos si todos hicieran el mismo trabajo de la misma manera. Debido a que hay menos variables, es más fácil rastrear el proceso problemático y actualizarlo.

Configure, programe y realice un seguimiento de un programa PM que reduzca el tiempo de inactividad

Si bien es cierto que el tiempo de inactividad es diferente del tiempo de inactividad, los dos están conectados. Cuando el activo A se desconecta inesperadamente, desde el activo B hasta el activo Z quedan repentinamente inactivos. Menos tiempo de inactividad no programado significa menos tiempo de inactividad.

Con un programa PM, el equipo de mantenimiento puede configurar, programar y rastrear fácilmente, pueden encontrar y solucionar pequeños problemas antes de que tengan la oportunidad de convertirse en problemas costosos que cierran la línea, obligando a todos los demás activos a quedar inactivos.

Pero es más que solo encontrar y hacer pequeñas correcciones. Con el mantenimiento preventivo, el departamento de mantenimiento programa todo con anticipación, y eso significa que pueden elegir hacer el trabajo cuando sea menos disruptivo. En lugar de realizar reparaciones de emergencia en medio de un turno, pueden trabajar en activos y equipos entre ciclos de producción.

Y debido a que conocen las herramientas, las piezas y los materiales necesarios con anticipación, llegan ya preparados con todo lo que necesitan para trabajar rápidamente. Por ejemplo, el equipo de mantenimiento sabe que probará y agregará lubricante al Activo A la próxima semana. Hoy, revisan dos veces el inventario de piezas y materiales y descubren que necesitan más lubricante. Como pueden enviar la orden de compra con una semana de anticipación, todo llega antes de que el equipo lo necesite.

Se ahorran la frustración de no tener lo que necesitan. Y le ahorran los costos de una entrega urgente y una línea de producción inactiva.

Resumen conciso

El tiempo de inactividad es cuando su gente y sus activos no funcionan a pesar de que podrían hacerlo. Es diferente al tiempo de inactividad, que es cuando sus activos no pueden ser productivos, ya sea por mantenimiento programado o por una falla inesperada. No puede eliminar el tiempo de inactividad, pero puede tomar medidas para reducirlo. Comience observando cómo organiza sus activos y estaciones de trabajo, centrándose en la ergonomía y los tiempos de ciclo. Configurar el departamento de mantenimiento con una solución CMMS moderna también ayuda a reducir el tiempo de inactividad. Debido a que existe una relación directa entre el tiempo de inactividad y el tiempo de inactividad, la implementación de un programa de PM lo ayuda a aumentar la productividad y las ganancias.

Ayude a su organización a dar el siguiente paso

¿Listo para reducir el tiempo de inactividad?

Hippo está aquí para ayudarlo a lograrlo con la solución de CMMS adecuada, lo que incluye responder sus preguntas sobre estrategias de mantenimiento (y todo lo relacionado con el mantenimiento), ayudarlo a reservar una demostración de software en vivo o incluso configurarlo con una prueba gratuita.

Tecnología Industrial

- Thermo King ofrece consejos técnicos para aumentar la eficiencia del equipo

- Reduzca los cuellos de botella con 5 herramientas sencillas

- HMI/SCADA para aumentar la eficiencia y reducir los costos

- 10 sencillos pasos para reducir el tiempo de reparación de máquinas

- Uso de torneado duro para reducir el tiempo de rectificado

- VTL de cuatro ejes puede reducir el tiempo de mecanizado

- Los cambiadores de tarimas reducen el tiempo de configuración

- Cómo reducir el tiempo de transición con SMED y trabajo estándar

- Industria:reducir el tiempo de los cambios

- Cómo reducir el tiempo de inactividad y aumentar la productividad

- Cómo reducir el tiempo de capacitación para la soldadura robótica