La importancia de la estandarización de datos en la fabricación

El poder de los datos que cobran vida gracias al auge de las tecnologías Industrial Internet of Things (IIoT) y la Cuarta Revolución Industrial (Industria 4.0) es indiscutible. Para la fabricación, ya no se trata de si las empresas digitalizarán e incorporarán estos sistemas en su operación, se trata de cuándo. . También es una cuestión de supervivencia y competitividad.

Para la estandarización de datos, hay muchas cosas a considerar, como cómo se recopilarán los datos, qué sistemas se implementarán para administrarlos y cómo se analizarán para permitir la acción. Sin la estandarización, se quedará con diferentes formatos de datos, sistemas de recopilación de datos en silos y falta de información procesable.

Pero, ¿qué es la estandarización de datos, específicamente en el contexto de la fabricación? ¿Y qué importa su importancia para los fabricantes que comienzan su viaje de transformación digital? Continúe leyendo para saber por qué la recopilación y la estandarización automatizadas de datos son el primer paso y el más crítico en la implementación exitosa de IIoT dentro de un entorno de manufactura esbelta.

¿Qué es la estandarización de datos?

La estandarización de datos convierte el enorme volumen de información entrante en un formato estándar. Esto permite a los usuarios finales, como operadores, técnicos, supervisores de línea, mandos intermedios y ejecutivos, utilizar los conocimientos revelados en los datos.

El objetivo de estandarizar los datos de manera efectiva es automatizar el proceso de recopilación de fuentes de datos dispares y traducirlos de manera autónoma en un modelo común a partir del cual las personas y los sistemas puedan consumir los datos para su análisis y capacidad de acción.

Es típico que las empresas de fabricación empleen equipos fabricados por diferentes OEM. También es típico que este equipo varíe en antigüedad a lo largo de muchos años. Por lo tanto, conectar el equipo en un sistema integral ya es bastante difícil. Pero tratar de manejar tantas fuentes de datos diferentes sin un proceso de estandarización de datos sería increíblemente difícil, requeriría mucho tiempo y recursos.

Con la estandarización de datos, los muchos formatos de datos diferentes se transforman en un modelo común a través de un dispositivo de borde. Con el software de mapeo de etiquetas de datos en el dispositivo perimetral, los datos primero se asignan a un modelo común y luego se pueden enviar a la nube para un análisis más detallado.

Una vez estandarizados, los datos se pueden almacenar en almacenes de datos, la nube, lagos de datos u otras bases de datos. Estos procesos de estandarización ayudan a los usuarios a nivel de fábrica y de taller, así como a otros departamentos relacionados con el negocio, como la cadena de suministro y las operaciones. Los datos también se pueden utilizar en otros sistemas operativos informáticos (como MES y software BI) como un componente crítico en la toma de decisiones.

Tener datos estandarizados significa que todos operan en la misma página con datos consistentes en tiempo real y una única fuente de verdad.

Esto suena simple en principio, pero lo que distingue a una solución como MachineMetrics es la rápida conectividad a todos y cada uno de los activos de la máquina, lo que garantiza que toda la información de su equipo se pueda recopilar, estandarizar y contextualizar. Además, con funciones listas para usar, como paneles, notificaciones y flujos de trabajo, puede obtener valor en semanas, no en años.

Recopilar y estandarizar datos fácilmente

Reserve una demostraciónEl problema es que muchos fabricantes no participan en la estandarización de datos e intentan registrar y analizar datos manualmente, o utilizan soluciones heredadas para asignar sus datos a un modelo unificado.

Casos de uso para la estandarización de datos

Hay una cantidad ilimitada de casos de uso cuando se trata de aprovechar los datos de fábrica estandarizados. Lo importante es que los datos de esta máquina representan la fuente de información más precisa en el taller, ya que son los datos más estrechamente asociados con la producción.

Por esta razón, tanto los equipos como los sistemas pueden confiar en los datos para tomar mejores decisiones a diario. Este concepto de uso de datos de máquina en toda la organización se conoce como "el subproceso digital de datos de máquina".

Estos son algunos casos de uso para la estandarización de datos:

Visualización de datos

Con datos estandarizados, los análisis avanzados pueden brindar el estado de la condición en tiempo real a tabletas y monitores en el punto de producción. Los operadores pueden ver la producción actual, las fallas, el estado y otra información relevante en tiempo real y actuar en consecuencia a través de interfaces intuitivas.

Mantenimiento

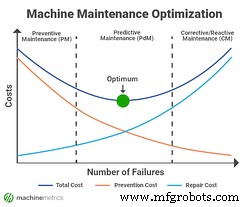

Mediante el uso de problemas históricos y datos actuales, el mantenimiento puede pasar de una estrategia basada en el calendario a una basada en la condición. Esto ayuda a reducir los costos mientras prolonga la vida útil del equipo y la herramienta, el objetivo final de un programa de mantenimiento. A medida que crece la madurez digital, las operaciones pueden incluso comenzar a moverse hacia estrategias de mantenimiento predictivo.

Administración

La estandarización de datos se puede analizar y conectar a través de API con otro software de inteligencia comercial para ayudar a predecir tendencias de productos, identificar fallas de campo, analizar problemas de calidad y más. Estas tendencias pueden ayudar a los fabricantes a tomar decisiones más precisas sobre la estrategia de crecimiento corporativo, la mejora de procesos y la reducción de costos. Dado que la estandarización de datos ocurre en el perímetro a través de una plataforma de datos de máquinas, se puede enviar a otros sistemas, como MES o ERP, para obtener una mejor comprensión de la producción y una mejor toma de decisiones.

Automatización

Tomar medidas sobre los datos solo es posible si hay información clave derivada de los datos. es decir. Una máquina ha experimentado un evento de tiempo de inactividad, estamos atrasados en los objetivos de producción, nuestra tasa de defectos es más alta de lo habitual, etc. Además, los conocimientos de los datos solo se pueden derivar si esos datos son fácilmente consumibles. Con datos fácilmente consumibles, los fabricantes pueden comenzar a usar esos datos para permitir una toma de decisiones más rápida, lo que eventualmente conduce a la automatización.

Por ejemplo, MachineMetrics puede permitirle notificar instantáneamente a un gerente de producción cuando una máquina experimente un evento de tiempo de inactividad, crear flujos de trabajo que envíen datos de la condición de la máquina a un CMMS para generar órdenes de trabajo o automatizar análisis de capacidad, análisis de configuración y análisis de tiempo de inactividad.

La estandarización de datos es un resultado natural de la Industria 4.0

La llegada de Industry 4.0 y IIoT significó conectar equipos de fabricación en toda una empresa. El poder de los datos recopilados ha demostrado ser de gran valor para el monitoreo de la producción, la mejora de procesos y el desbloqueo de la capacidad oculta en la fábrica conectada.

También impulsa cadenas de suministro más ágiles y receptivas, mejora la previsión y las compras, y una serie de otros usos. Pero estas herramientas también han forzado la estandarización de datos a un ritmo rápido.

Esta estandarización es un resultado natural de la Industria 4.0 porque es poco probable que las herramientas y aplicaciones destinadas a usar estos datos de IoT puedan ingerir o usar los datos si no están estandarizados en un modelo común. Es por eso que soluciones como MachineMetrics son parte integral de un entorno de fabricación conectado.

MachineMetrics no solo ofrece una solución plug-and-play para la recopilación de datos de máquinas, sino que los datos de todas las marcas y modelos de equipos se pueden transformar de forma autónoma en un conjunto de datos común. Estos datos se pueden usar dentro de la plataforma MachineMetrics a través de informes, tableros y flujos de trabajo, o se pueden enviar a otros sistemas como CMMS, QMS, ERP o MES.

Aprenda cómo puede construir la pila de fábrica adecuada con un conjunto de las mejores soluciones.

El impacto de la estandarización y recopilación de datos automatizada

La automatización de la tediosa recopilación de datos que se requiere en el taller, así como la estandarización, la contextualización y el análisis, es fundamental para impulsar mejoras en el rendimiento. Revisemos algunas de las palancas de valor clave de una plataforma de datos de máquina como MachineMetrics.

Implementación sin esfuerzo

MachineMetrics se puede instalar rápidamente para capturar, transformar y contextualizar datos. Se puede agregar a equipos nuevos o heredados para transformar instantáneamente los datos en estructuras estándar, lo que hace que los informes y los análisis sean consistentes. Dado que funciona con equipos digitales y analógicos, los dispositivos pueden estar listos y funcionando en minutos con datos estandarizados y de alta calidad. En un día, puede visualizar la producción en toda su operación.

Beneficios de la estandarización del nivel de actividad

La capacidad de desglosar, monitorear y controlar actividades a nivel de husillo, máquina, turno o fábrica puede mejorar la eficiencia e impulsar un mayor rendimiento. También significa menos intervención humana y menos errores humanos. Se acabó el seguimiento manual en una pizarra, la adición de datos en una HMI o el análisis de datos en una hoja de cálculo de Excel. Desde el piso de producción hasta el último piso, cada gerente puede profundizar en el nivel que tenga sentido para sus responsabilidades correspondientes.

Acciones predictivas y prescriptivas

La estandarización de datos y el análisis avanzado pueden brindar información para el mantenimiento. Esto puede tomar la forma de simplemente notificar a la persona adecuada cuando el equipo deja de funcionar, o desarrollar un programa de mantenimiento basado en el uso para garantizar que el equipo se mantenga en el momento óptimo. Estos datos procesables desarrollados históricamente también se extienden a otros equipos. Por ejemplo, en el caso de la producción, puede establecer tiempos de ciclo precisos y trabajo estándar, o en el caso de la calidad, puede tener un punto de referencia útil para medir la tasa de defectos.

Visibilidad sin precedentes

Al igual que el telescopio Hubble fue un cambio de juego en astronomía, los datos estandarizados brindan a las empresas manufactureras un nivel de visibilidad sin precedentes en sus operaciones de planta. Los usuarios pueden realizar un seguimiento y visualizar el rendimiento, los problemas, las tendencias y los conocimientos como nunca antes, todo en tiempo real.

Costos de mano de obra más bajos y uso de equipos más eficaz

El análisis de datos siempre ha requerido grandes habilidades y muchos empleados. Con la estandarización de datos y los conocimientos analíticos procesables, las empresas ahora tienen el poder de diseñar informes y análisis personalizados para satisfacer sus necesidades sin incorporar un equipo de analistas de datos. Esto también asegura que los recursos se utilicen de la manera más eficaz posible. Por ejemplo, medir la eficacia de los operadores de máquinas o hacer un seguimiento de la disponibilidad de las máquinas.

Mayor Rentabilidad

Los accionistas y propietarios pagan un alto precio por las empresas que no utilizan IIoT y estandarización de datos. La rentabilidad es significativamente mayor con datos estandarizados, ya que pueden ayudar a desbloquear la capacidad, impulsar la mejora del proceso, reducir los costos de mantenimiento y más.

Prevención de:

- Duplicación de registros

- Paradas y arranques no deseados de equipos y procesos

- Cuestiones de seguridad a nivel de máquina

- Falsas alertas y alarmas

- Crear una escasez o excedente de piezas

- WIP perdido o mal entregado

- Programación o previsión de materias primas fuera del objetivo

Cómo empezar hoy:cómo extraer valor de sus datos

A medida que la industria hace frente a la creciente cantidad de puntos de datos y fuentes de datos, puede dar un paso adelante con una importante ventaja competitiva:datos precisos, estandarizados y en tiempo real, todos disponibles al alcance de su mano para tomar decisiones sobre la marcha e identificar problemas. inmediatamente y ejecutar un análisis en profundidad para detectar ineficiencias, capacidad oculta y cuellos de botella en el proceso.

Reserve una demostración de MachineMetrics hoy para ver cómo, o vea cómo algunos de nuestros clientes están generando valor con una plataforma de datos de máquinas:

- Morgan Olson:un gerente de mejora continua en este fabricante líder de carrocerías de furgonetas sin cita previa ahorró $600,000 en gastos de capital y redujo los desechos en un 50 %.

- Flexco:un productor de componentes clave como sujetadores de bandas, limpiadores y productos de mantenimiento logró un aumento del 16,5 % en la productividad y un aumento del 9 % en la utilización general de la planta.

- Avalign:un director de OEE comparte cómo usó MachineMetrics para generar millones de dólares de ganancias en una mayor capacidad (sin agregar equipos adicionales).

Recopilar y estandarizar fácilmente datos de producción

Reserve una demostración

Tecnología Industrial

- La importancia de la seguridad eléctrica

- Análisis de fabricación en acción

- La fabricación basada en datos está aquí

- La importancia del mantenimiento de equipos en la fabricación

- La importancia del mecanizado rápido en la fabricación

- La fábrica digital:la fabricación inteligente impulsa la industria 4.0

- El impacto de los sensores en la fabricación

- La importancia del IIoT en una fábrica inteligente

- Superando los cuellos de botella:el poder del análisis en la fabricación

- Hacer frente al desafío de la fabricación con datos e IA

- Los 8 desperdicios de Lean Manufacturing