Análisis de fabricación:qué es, principales casos de uso y beneficios

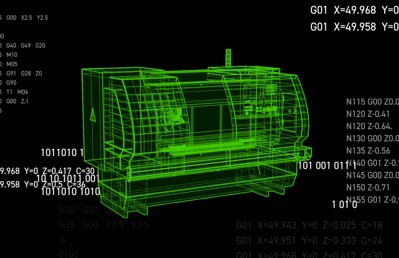

Con la llegada de la Industria 4.0 y el Internet industrial de las cosas (IIoT), actualmente se está produciendo una transformación digital. La industria manufacturera está comenzando a utilizar análisis impulsados por datos de producción en tiempo real, no solo para tomar decisiones mejores y más rápidas, sino también para habilitar la automatización en toda la organización.

Los equipos conectados a través de sensores y dispositivos de borde alimentan volúmenes masivos de datos a plataformas de análisis basadas en la nube que pueden analizar y comprender datos más rápido que la percepción humana. Estos datos se pueden usar para impulsar la toma de decisiones en tiempo real y la mejora significativa de procesos en toda la empresa.

Este artículo explicará qué es el análisis de fabricación y enumerará los casos de uso para su consideración. También explicará los beneficios y objetivos de la analítica de fabricación aplicada en cualquier taller o fábrica.

¿Qué es el análisis de fabricación?

El análisis de fabricación es el uso de datos de máquinas, operativos y del sistema para administrar y optimizar la producción, incluidas funciones clave como el mantenimiento, la calidad y la planificación. Con datos precisos y en tiempo real, los fabricantes pueden tomar decisiones mejores y más rápidas.

Los fabricantes han utilizado datos para mejorar la eficiencia y aumentar su cuota de mercado durante muchos años. Pero el cambio más significativo hoy en día es cómo se recopilan los datos. Muchas empresas aún utilizan métodos fragmentados y tradicionales para la captura de datos, con el personal verificando y registrando manualmente los factores, completando formularios y anotando los historiales de operación y mantenimiento de las máquinas en el piso. Desafortunadamente, estos métodos son muy imprecisos debido a errores humanos. También consumen mucho tiempo, están abiertos a sesgos y no generan la calidad de análisis requerida para una toma de decisiones precisa.

Pero con la transformación digital en marcha en la fabricación, los dispositivos conectados pueden reducir el trabajo asociado con la recopilación y documentación manual de datos. Y debido a que esta tecnología y software utilizan análisis y algoritmos avanzados, los conocimientos derivados son en tiempo real y mucho más procesables.

La recopilación automatizada de datos de máquinas está impulsando la próxima generación de análisis de fabricación, desbloqueando una miríada de casos de uso avanzados que van desde el monitoreo y el diagnóstico simples hasta el mantenimiento predictivo y la automatización de procesos.

En el análisis de fabricación, la captura de datos que registra los eventos se puede aprovechar para aumentar la utilización del equipo, reducir los costos, impulsar la mejora del proceso, reducir los errores humanos y hacerlo a una profundidad que revele las condiciones precisas de la máquina y las tendencias en la producción.

Principales casos de uso de análisis de fabricación

Los datos de producción en tiempo real están cambiando drásticamente la industria manufacturera. Consideremos varios casos de uso de análisis de fabricación que la conectividad de máquinas en tiempo real ha hecho posible en la fabricación:

Predicción de Fallas y Mantenimiento Preventivo

Los programas de mantenimiento preventivo han existido en la fabricación durante décadas. La idea es que a través de programas basados en el uso o en el tiempo, es menos probable que ocurran averías no planificadas. Mediante la aplicación de análisis, los datos en tiempo real se pueden aprovechar para hacer más que prevenir fallas.

Puede predecir con gran precisión la probabilidad de avería y el momento en que ocurrirá. Esto reduce los costos al permitir que los técnicos realicen reparaciones en el tiempo y las piezas de etapa óptimos de la máquina. Esto reduce el tiempo de inactividad general y aumenta la productividad.

Obtenga más información sobre el análisis predictivo en la fabricación.

Previsión de demanda y gestión de inventario

La previsión de la demanda es fundamental para los fabricantes modernos y tener un control completo de la cadena de suministro permite un mejor control del inventario.

Pero la planificación de la demanda puede ser compleja. Con la adición de métodos de ciencia de datos, el control de extremo a extremo de la cadena de suministro se puede usar junto con los datos de la planta en tiempo real para administrar mejor las compras, el control de inventario y el transporte. Se pueden generar planes de demanda altamente precisos que identifiquen tendencias que de otro modo pasarían desapercibidas.

Con una mejor comprensión de cuánto tiempo lleva fabricar las piezas, cuánto durarán las tiradas de trabajo y los costos y ganancias esperados de un trabajo determinado, los fabricantes pueden estimar mejor su necesidad de material para mejorar la planificación.

Optimización de precios

Los tiempos de ciclo juegan un papel importante en la fijación de precios. Y conocer los tiempos precisos para la creación de piezas y los costos asociados permite modelos de costos precisos y estrategias de precios optimizadas. Establecerlos demasiado bajos reduce la rentabilidad, mientras que establecerlos demasiado altos puede afectar la demanda. Una plataforma de análisis avanzada para la fabricación puede presentar estos datos para garantizar que los precios se establezcan de manera adecuada. MachineMetrics puede ayudar a los fabricantes a optimizar sus estándares de trabajo para garantizar tiempos de ciclo precisos.

Análisis de garantía

Para muchos fabricantes, el soporte de la garantía puede ser una carga. A menudo, las garantías consisten en un enfoque de "talla única" que es más general. Esto permite que la incertidumbre y los problemas inesperados entren en la ecuación.

Al aplicar la ciencia de datos y capturar información de las garantías activas en el campo, los productos se pueden mejorar o cambiar para reducir las fallas y, por lo tanto, los costos. También puede conducir a iteraciones más informadas para nuevas líneas de productos para evitar quejas de campo de manera proactiva.

Robotización

La evolución de la IA y los algoritmos avanzados de aprendizaje automático han hecho que el auge de la robótica sea casi inevitable. Y a medida que mejoren estos robots, aumentarán los datos que proporcionan en la ejecución de sus funciones.

Al incluir estos datos dentro de una poderosa plataforma de análisis de fabricación basada en la nube, la calidad se puede controlar a nivel micro. La evolución de la robótica también conducirá a una construcción de máquinas mejorada por parte de los fabricantes de máquinas OEM.

Desarrollo de productos

Un proceso costoso en la fabricación es el desarrollo de productos. Para seguir siendo competitivas, las empresas deben pagar por I+D para crear nuevas líneas de productos, mejorar los modelos existentes y desarrollar nuevos servicios de valor añadido.

Anteriormente, esto se hacía mediante un modelado iterativo excesivo para llegar al mejor producto. Pero ahora, la ciencia de datos y el análisis de fabricación avanzado hacen posible simular gran parte de este proceso. Mediante el uso de "gemelos digitales" y otros métodos de modelado, se pueden generar virtualmente condiciones del mundo real para predecir el rendimiento y reducir los costos de I+D.

Aplicaciones de visión artificial

El control de calidad automatizado ha recorrido un largo camino. Ha evolucionado desde sensores de disparo, cables de bajada y otros dispositivos mecánicos hasta una colección altamente sofisticada de dispositivos ópticos avanzados. Al vincular estos dispositivos a la recopilación de datos, los sensores pueden agregar datos al flujo a través de aplicaciones de óptica, temperatura y visión avanzada, como detección térmica e infrarroja, para controlar con precisión las paradas. Esto también permite velocidades más altas, menos mano de obra y el santo grial de cualquier fábrica:la fabricación "sin luces".

Gestión del riesgo de la cadena de suministro

Al igual que los datos que provienen de las máquinas de producción, los datos también pueden capturarse de los materiales en tránsito y transmitirse directamente desde el equipo del proveedor a la plataforma de software para ayudar a brindar visibilidad de extremo a extremo en la cadena de suministro.

Mediante el uso de análisis de fabricación, las empresas pueden gestionar sus cadenas de suministro en un formato de "torre de control", dirigiendo y redirigiendo los recursos para acelerar o ralentizar. También pueden solicitar suministros de respaldo y existencias de reserva cuando se detecta una nueva demanda y activar proveedores secundarios cuando se produce una interrupción.

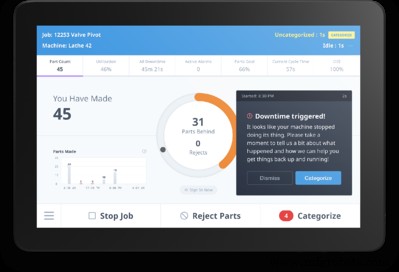

Beneficios de la analítica de fabricación

La conciencia contextual es fundamental para los sistemas de fabricación avanzados. El análisis de fabricación proporciona ese conocimiento en tiempo real. Esto hace que las empresas sean más competitivas ya que se optimizan los costes, la calidad, el desarrollo de productos y la satisfacción del cliente. El análisis de fabricación permite a las empresas mejorar la productividad y la rentabilidad al aprovechar el flujo masivo de datos generado por su equipo de producción. Con herramientas de visualización intuitivas, paneles, algoritmos de aprendizaje automático y análisis avanzados, los gerentes y los responsables de la toma de decisiones en toda la empresa disponen de información práctica.

Creemos que los beneficios del análisis de fabricación se dividen en tres categorías distintas:

Costos reducidos

Debido a que los procesos se pueden optimizar con los conocimientos revelados en el análisis, el costo se puede reducir significativamente. Y el crecimiento de la robótica, así como la toma de decisiones de máquinas autónomas o semiautónomas, reduce la mano de obra. Lo mismo se aplica a los programas de mantenimiento predictivo y prescriptivo que han demostrado reducir costos y aumentar la productividad al reducir el tiempo de inactividad y administrar mejor los inventarios de piezas.

Ingresos aumentados

Con información en tiempo real disponible sobre producción, gestión de inventario y planificación de la oferta y la demanda, los fabricantes pueden responder rápidamente a los cambios en la demanda. Supongamos que los datos les dicen que se están acercando a la capacidad máxima. En ese caso, pueden agregar horas extra, agregar capacidad, modificar procesos o ajustar otros aspectos de la producción para responder y mantener los tiempos de entrega.

Beneficios varios

Con el aumento de las capacidades proporcionadas por el análisis de fabricación, también hay varios beneficios. Estos incluyen un menor consumo de energía, protocolos ambientales más seguros, menos errores de cumplimiento y una mayor satisfacción del cliente.

Objetivos de análisis de fabricación

La recopilación tradicional de datos dentro de la fabricación estaba fragmentada y propensa a errores. También fue un desafío traducir los datos en acciones y toma de decisiones significativas. La información se retrasó, estaba incompleta o contenía sesgos humanos no intencionales (como redondeo de recuentos de piezas o tiempos de inactividad). El análisis de fabricación busca separar los datos, analizarlos en tiempo real y usarlos para permitir decisiones mejores y más rápidas en toda la empresa, o incluso automatizar esas decisiones por completo.

Al detectar problemas antes de que ocurran, se pueden optimizar los procesos de producción y se puede mejorar significativamente la utilización general del equipo. También ayuda a optimizar las cadenas de suministro y crea transparencia dentro de ellas. Dado que el análisis de fabricación utiliza algoritmos avanzados de aprendizaje automático, puede ayudar a identificar oportunidades y optimizar procesos.

Como se vio en los casos de uso de análisis de fabricación anteriores, el uso del producto se puede incluir en el nuevo desarrollo de productos. Y junto con la tecnología de gemelos digitales y la información de garantía entrante, puede impulsar productos nuevos y mejores con tasas de falla reducidas y costos de producción más bajos. Estos mismos ejemplos de casos de uso pueden impulsar un mayor rendimiento al detectar y alertar al personal rápidamente sobre problemas a nivel de máquina. Esto reduce el tiempo de inactividad y las tasas de desechos.

Selección de la solución adecuada

El área de manufactura está experimentando cambios considerables debido al desarrollo de tecnologías que pueden recopilar datos de producción y aprovecharlos para tomar mejores decisiones en el día a día.

Sin embargo, al tomar una decisión sobre la solución correcta para habilitar el análisis en el taller, los fabricantes deben considerar algunos accesorios de valor clave. Aquí hay algunas preguntas que debe hacer al considerar una solución:

- ¿Puede la solución recopilar datos de producción en tiempo real?

- ¿Cuál es la fuente de los datos de producción? ¿Equipos, personas o sistemas? ¿Todo lo anterior?

- ¿Están los datos estandarizados en un modelo que se puede propagar fácilmente en informes listos para usar y que otros sistemas de gestión (MES, ERP, CMMS) pueden consumir?

- ¿Qué tan rápido puede el software obtener valor? ¿Qué problemas resolverá?

Nos gustaría presentarle el software de análisis de fabricación de MachineMetrics. Nuestra plataforma permite la recopilación autónoma y en tiempo real de datos de la máquina para generar informes de producción precisos. Las partes interesadas en varios niveles de la operación pueden consumir fácilmente informes y visualizaciones listos para usar para reducir los tiempos de inactividad, identificar cuellos de botella en la producción, aumentar la capacidad, realizar un seguimiento de sus KPI más importantes y permitir una visibilidad y un control completos de la planta.

Obtenga más información sobre nuestra solución reservando una demostración con nuestro equipo hoy.

Tecnología Industrial

- ¿Qué es la informática de punta industrial y cómo beneficia a la fabricación?

- Análisis de fabricación en acción

- Los beneficios de adaptar IIoT y soluciones de análisis de datos para EHS

- Principales plataformas de análisis de datos de IoT

- ¿Qué es la fabricación aditiva? - Tipos y funcionamiento

- Cómo se usa IoT en la fabricación:8 casos de uso y próximas tendencias

- Fabricación basada en datos:beneficios, desafíos y estrategias

- Análisis predictivo en la fabricación:casos de uso y beneficios

- Smart Manufacturing:qué es y sus ventajas

- Microcontrolador PIC18:qué es y cómo usarlo

- ¿Qué es un designador de referencia y cómo lo usamos en ensamblaje?