Casos de uso descubiertos recientemente:explicación de nuestra oferta de mecanizado predictivo

Publicado originalmente en Towards Data Science

Durante los últimos meses, hemos estado monitoreando silenciosamente y descubriendo nuevos casos de uso para nuestro producto de mecanizado predictivo. Gracias a una interfaz de operador optimizada, que también funciona convenientemente como una plataforma de recopilación de datos etiquetados "detrás de escena", hasta ahora hemos visto cientos de fallas de herramientas, fallas de rodamientos y otros escenarios de fallas de máquinas.

Conjuntamente con nuestros clientes, creamos un amplio catálogo de cómo se ven las fallas típicas de las máquinas desde la perspectiva de los datos del motor, lo cual nos entusiasma. para compartir con ustedes hoy. Revisaremos seis escenarios que hemos visto repetidos en varios sitios de clientes, y cómo se ven desde la perspectiva de "puntos en un gráfico" y su manifestación física en el piso de producción. Estos son los siguientes:

- Fallas de fresado final que conducen a un acabado deficiente y piezas de desecho

- Fallas en los rodamientos de bolas que provocan daños en la carcasa del husillo

- Fallas de herramientas de desbaste, lo que lleva a fallas de herramientas en cascada en las herramientas de acabado

- Compensación incorrecta, lo que lleva a la desalineación del buje guía

- Fallo de la herramienta, lo que lleva a un corte incompleto

- Estimación incorrecta de la vida útil de la herramienta, lo que lleva a un uso excesivo o insuficiente de las herramientas

Antes de llegar a lo bueno, revisemos nuestra tesis para nuestra oferta de mecanizado predictivo:

Extraemos datos enriquecidos de sensores integrados en la máquina para predecir y prevenir diferentes escenarios que podrían resultar costosos.

- Datos enriquecidos:frecuencia de muestreo de 1 milisegundo -> 170 millones de observaciones por día por motor, precisión de 0,001 RPM para la velocidad del husillo, 0,01 % de índice continuo de potencia/ cargar

- Sensores integrados:no se necesitan sensores adicionales, ya que los datos están necesariamente disponibles en todas las máquinas CNC modernas. Solo extraemos datos que la máquina usa para ejecutar su ciclo de retroalimentación de control interno. Todos los escenarios demostrados se implementaron durante la pandemia de COVID-19 sin que el personal de MachineMetrics pusiera un pie en la planta

- Predecir y prevenir escenarios costosos:las situaciones descritas cuestan dinero a nuestros clientes y prevenirlas les ahorra dinero. Monetizamos esto tomando una fracción de los ahorros

Fallas de la fresadora

Solo para repasar, en cada máquina de MachineMetrics, tenemos una tableta de operador , que es básicamente una tableta Samsung Galaxy o un iPad que apunta a la página web de la máquina en particular en nuestro producto SaaS.

Un cliente usando nuestra tableta de operador.

La tableta del operador está conectada directamente a nuestra plataforma, por lo que cada vez que la máquina se detiene, se envía una señal desde la máquina a nuestro dispositivo Edge, que luego se envía a la nube, donde se agrega y se agrega a otras métricas. Luego, la tableta refleja esta nueva información y muestra una ventana emergente en la página web de la máquina que solicita al operador que explique por qué la máquina dejó de funcionar.

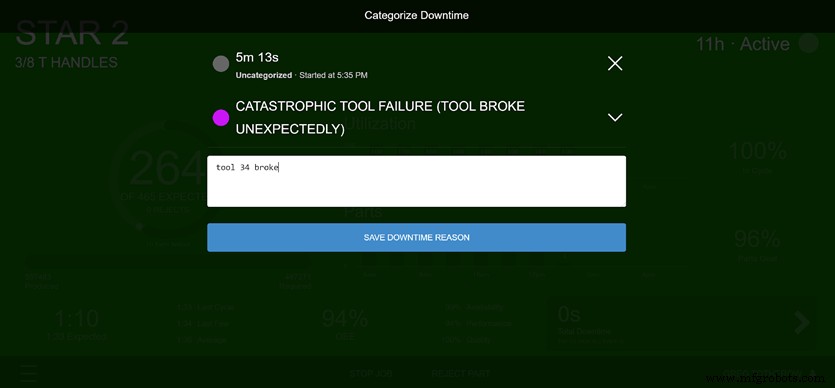

Cuando una máquina se detiene, aparece una ventana emergente que le pide al operador que agregue un código de razón.

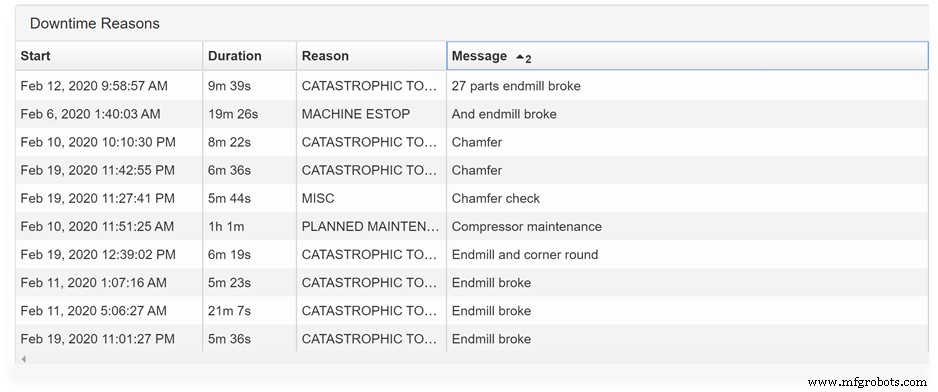

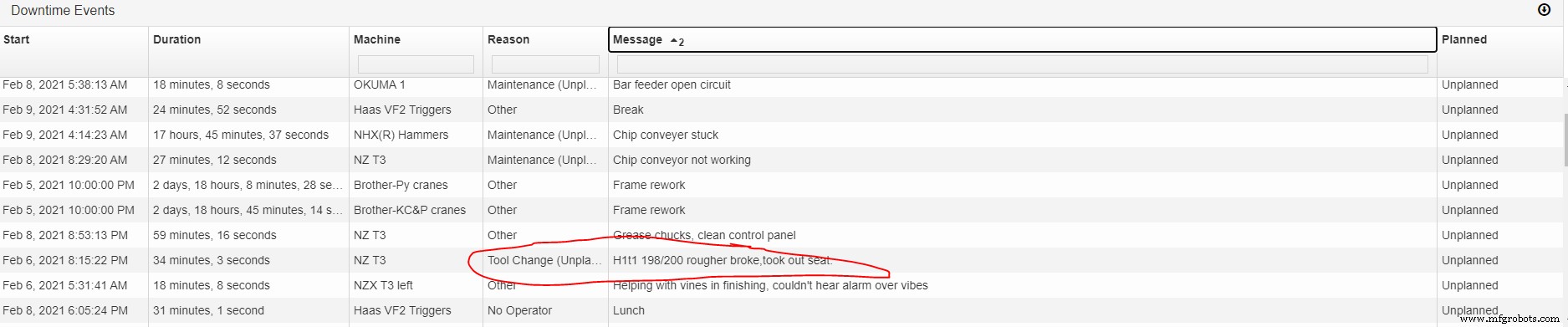

Con el tiempo, estas anotaciones se acumulan, lo que nos permite una vista rica y detallada de cuándo y por qué una máquina se averió.

Depende de MachineMetrics Data Science encontrar el por qué y cómo de la avería de la máquina, utilizando los datos de grano extremadamente fino que recopilamos de los motores de la máquina. En una realización de esto, podemos revisar decenas de miles de piezas fabricadas y docenas de anotaciones para identificar patrones, como en el siguiente ejemplo, donde las líneas negras son fallas anotadas y los puntos son la potencia consumida por cada pieza fabricada.

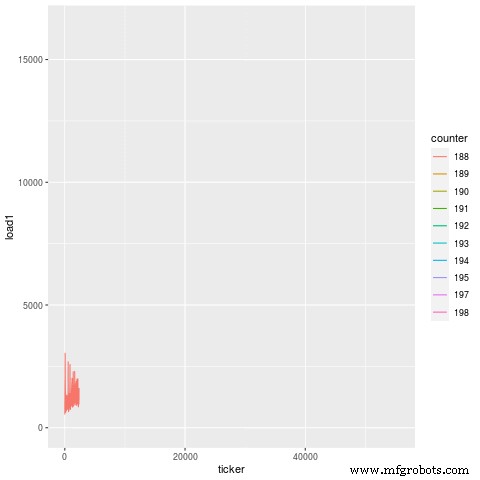

Las líneas negras son fallas anotadas, mientras que los puntos rojos son carga anormal. Algunos puntos rojos no se alinean con las líneas negras, debido al hecho de que los operadores a veces pasan por alto las anotaciones.

Con el tiempo, surgen patrones para cada tipo de falla. Las líneas negras en el gráfico de arriba representan tiempos de fallas de la fresadora , donde una fresa en particular se rompe y no puede hacer el trabajo requerido para terminar la pieza. La herramienta que viene después de el endmill luego necesita gastar energía adicional para hacer su corte, causando la firma de carga elevada en rojo que ve en la gráfica de arriba. Esto se repite una y otra vez, lo que nos permite crear un algoritmo de umbral simple para detener la máquina en seco cada vez que vemos la primera firma de carga elevada.

En su manifestación física, se puede ver que una buena parte, cortada con una buena fresa, tiene un acabado bonito y brillante en la ranura. Una pieza defectuosa, cortada por una fresa rota, tiene una ranura áspera porque la fresa no pudo crear un acabado uniforme y la herramienta que vino después tampoco pudo hacer su trabajo correctamente.

Y en nuestro producto, ahora monitoreamos las cargas en esta máquina para emitir una retención de alimentación antes de que se fabrique cualquiera de estas piezas de ranura defectuosas. En los últimos 4 meses, emitimos 60 retenciones de alimentación en varias máquinas, con 3 falsos positivos y 2 fallas perdidas (95 % de precisión, 96 % de recuperación), lo que evitó la fabricación de más de 2000 piezas de desecho y ahorró incontables horas de mano de obra en la máquina. reconfiguración Ah, y solo para estar seguros, estas son piezas pequeñas, hechas con herramientas pequeñas:el tamaño no es una gran restricción para nosotros cuando estamos extrayendo datos de motores muy sensibles. Todas las piezas que salen de estas máquinas ahora son nuevas y brillantes, sin los defectos que solían tener.

Muy bueno, ¿eh? Ese es solo uno de los muchos casos de uso. No pensaste que éramos solo un pony de un solo truco, ¿verdad?

Fallas en rodamientos

Al igual que las fallas de fresado, las fallas de los rodamientos pueden resultar costosas tanto en términos de materiales como de mano de obra.

A diferencia de las fallas de la fresadora, las fallas de los rodamientos se ven completamente diferentes en términos de los patrones que debemos buscar.

De manera similar a las fallas de la fresadora, las fallas de los rodamientos utilizan el mismo tipo de metodología de recolección y datos de motor enriquecidos.

A diferencia de las fallas de las fresas, las fallas de los rodamientos se manifiestan durante largos períodos de tiempo (de días a semanas) y se pueden prevenir mucho antes.

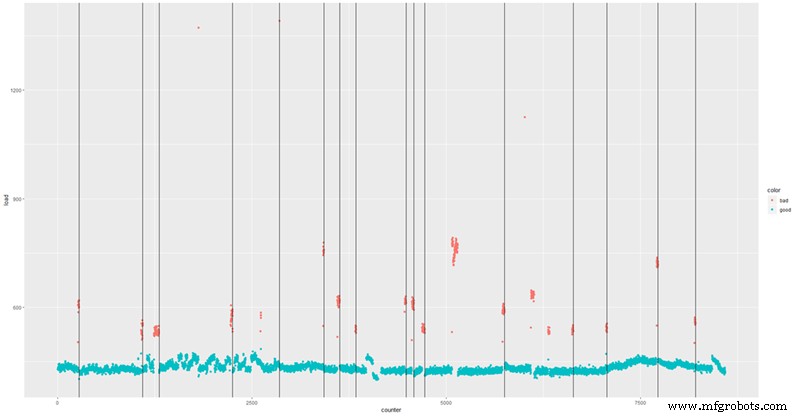

Primero investiguemos qué carga hace la máquina momentos antes de que falle un rodamiento, en una instantánea de los datos 2 horas antes de la falla.

[Ver imagen a tamaño completo]

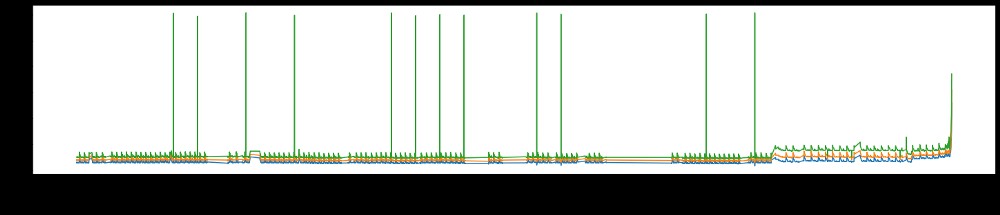

Cada una de esas líneas se carga en una herramienta en particular. No se necesita ser un científico espacial para descubrir qué está pasando aquí. La carga se dispara ~15 minutos antes de la falla real del cojinete en cada herramienta, probablemente debido al hecho de que la máquina está experimentando una tensión adicional debido a un componente clave cada vez más comprometido.

Si observamos la progresión parte por parte en los 15 minutos previos a la falla, surge otro patrón interesante, que es que la carga parece degenerado tiempo extraordinario. Puede ver que para cada corte, la carga se sale exponencialmente más y más de las especificaciones.

Compare esto con otra falla de cojinete en otra máquina que fabrica la misma pieza, y los patrones son notablemente similares. Esto se debe a que esta es la firma única de una falla en un rodamiento. Mientras que las fallas de fresado que conducen a piezas de desecho exhiben un salto en la carga en la herramienta subsiguiente, las fallas en los rodamientos exhiben un aumento de carga muy degenerado en todas las herramientas.

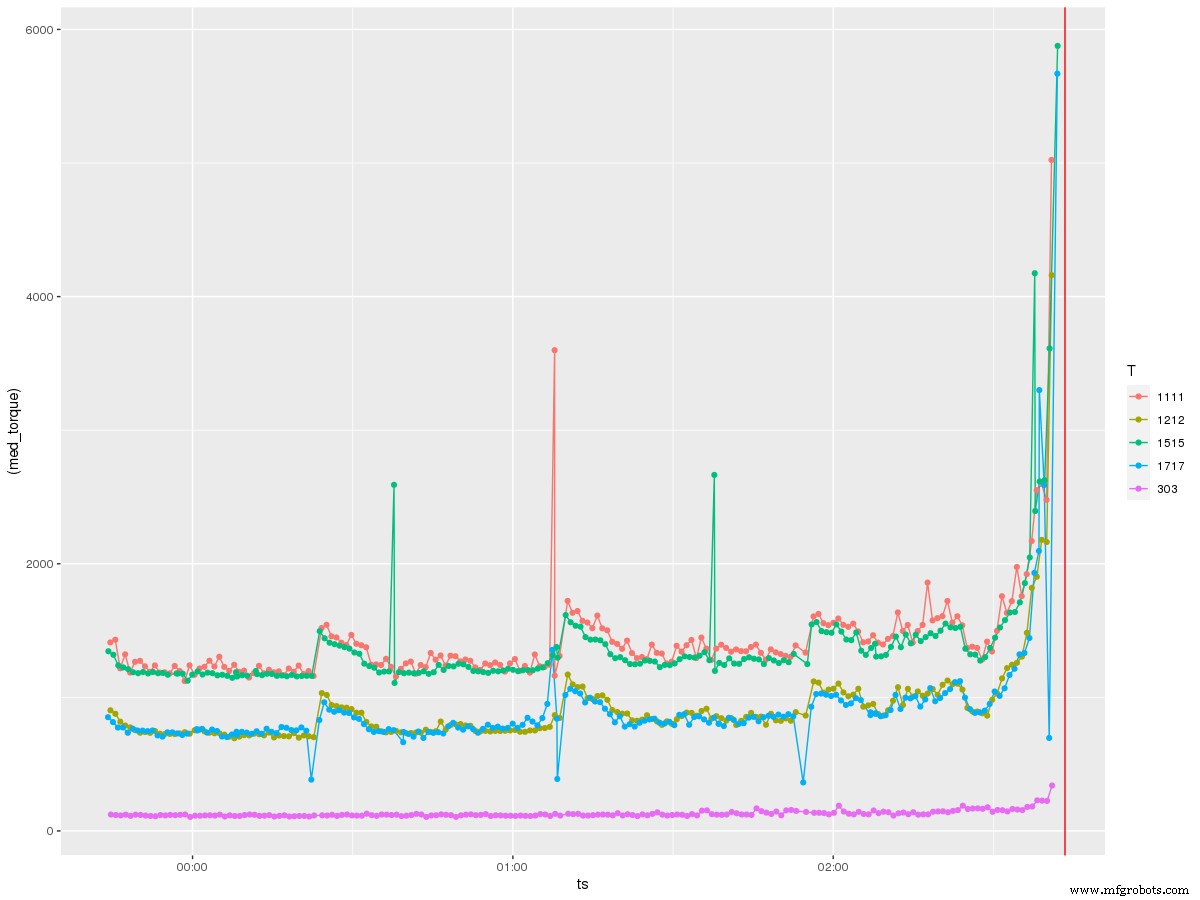

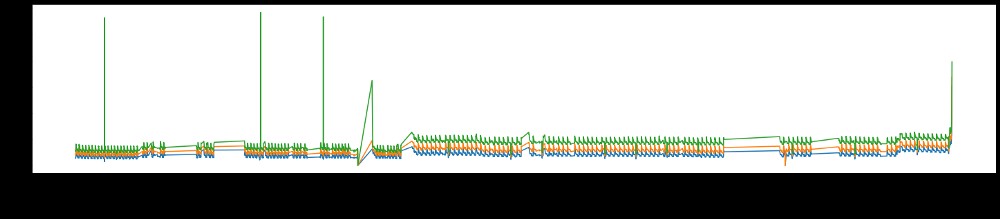

Y observando esto a lo largo del tiempo, en realidad vemos que esta degeneración comienza días antes de la falla real. En dos instancias separadas para dos máquinas, puede ver que hay una elevación en la carga mucho antes de la subida empinada final durante los últimos 15 minutos antes de la rotura. Eso es porque un rodamiento no sale de la nada. Es probable que haya un aflojamiento o una fractura que no se controle durante los días previos al hari-kari final, provocado por el mal uso o la falta de mantenimiento. En este caso, el cojinete defectuoso también provocó daños en la carcasa del husillo, lo que costó otro par de miles de $$$ en reparación.

Falla del rodamiento en noviembre, que muestra una carga elevada ~2 días antes. [Ver imagen a tamaño completo]

Falla en el rodamiento de febrero, que muestra una carga elevada ~ 1 semana antes. [Ver imagen a tamaño completo]

La notable consistencia que vemos para aplicaciones similares tipos de fallas se debe al hecho de que estamos viendo fenómenos físicos, los cuales, sorpresa sorpresa, se rigen por las leyes de la física. Por lo tanto, las fallas siguen patrones deterministas que podemos discernir a partir de datos de suficiente fidelidad. El truco está realmente en obtener estos datos y limpiarlos para que sean útiles, que es una gran parte de nuestra IP.

Atribuimos esta innovación a la combinación particular de conjuntos de habilidades que tenemos en el equipo de MachineMetrics:no creemos que sea típico tener operadores de máquinas experimentados trabajando con expertos en cibernética -protocolos físicos, complementados por físicos del CERN y científicos de datos de grupos de expertos globales, todos respaldados por inversores que creen que estamos marcando el comienzo de una nueva era de la industria.

Fallas de herramientas en cascada

La rotura de una columna completa de herramientas puede ser una experiencia frustrante para cualquier maquinista. Desafortunadamente, esto es algo muy común en nuestra industria. ¿Qué pasaría si pudiéramos ver cuándo se rompió la primera herramienta y luego detener la máquina inmediatamente antes de que se retiren las otras herramientas?

Resulta que puedes. Después de que se va la primera herramienta, el cambio en la firma de carga en las herramientas subsiguientes se le entrega en bandeja de plata.

En un ejemplo de esto, vemos que la primera herramienta rompe muchos ciclos de piezas antes de que la máquina se detenga cuando detecta algo catastrófico. Para cuando ocurre la parada automática, también se han sacado otras herramientas, lo que le cuesta al taller cientos de dólares en reemplazos innecesarios de herramientas. La primera herramienta probablemente se rompió porque estaba desgastada y pasó el final de su vida útil, por lo que probablemente no se pudo guardar de todos modos. Pero no hay razón por la que otras herramientas posteriores, algunas recién reemplazadas, también deban desaparecer.

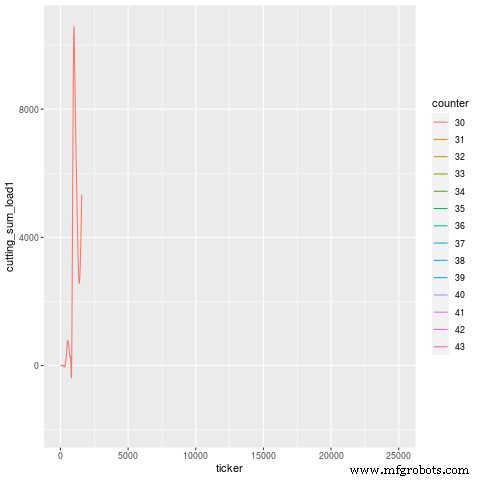

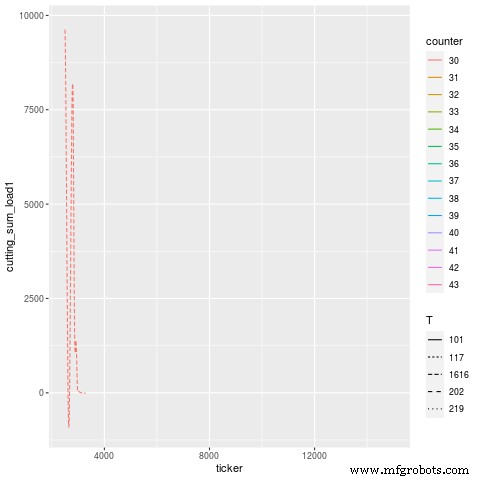

Puede ver una animación de esto a continuación, donde la supuesta falla de la herramienta según el operador, y cuando la máquina se detuvo, fue en la Parte 40. De hecho, la señal comienza a degenerar alrededor de la Parte 37, 3 ciclos completos antes de que la máquina identificara que algo andaba mal. Durante estos 3 ciclos, la herramienta que siguió a la herramienta rota quebró.

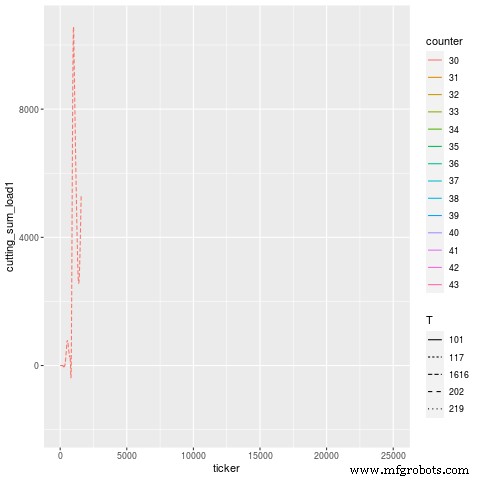

Desglosemos este período de uso de la herramienta Además del número de pieza, las herramientas están designadas por diferentes tipos de línea.

Acerquémonos un poco a la región problemática. Es un poco difícil de identificar, pero parece que T101 es la herramienta infractora que se rompió, y T117 es la que experimenta una carga más alta en los ciclos inmediatamente posteriores, luego se estanca (muere). Una vez que se reemplazan las herramientas, la firma de carga vuelve más o menos a lo que era antes (lo que representa un poco de deslizamiento debido a que tiene herramientas nuevas).

La anotación en este caso fue "H1t1 198/200 más áspera se rompió, sacó asiento". — que significa, "cabezal 1, herramienta 1, la herramienta de desbaste, se rompió durante el trabajo, en 198 de las 200 piezas que se pretendía fabricar, y sacó la herramienta de asentamiento (posterior)".

[Ver imagen a tamaño completo]

De hecho, eso es lo que sucedió.

Estén atentos a la Parte 2, donde revisaremos la estimación de la vida útil de la herramienta, las consecuencias de las compensaciones incorrectas en su máquina y los cortes incompletos por fallas en la herramienta.

Imagen destacada cortesía de Daniel Smyth.

Tecnología Industrial

- 30 increíbles inventos de la NASA que usamos en nuestra vida diaria

- Aprendizaje automático en mantenimiento predictivo

- Mecanizado CNC:definición y tipos de máquina CNC

- ¿Qué es el mecanizado NC? - Definición y guía básica

- Casos de uso de mecanizado CNC en las industrias militar y de defensa

- Cómo utilizar superficies para mecanizar geometrías complejas

- Cómo la IA y el aprendizaje automático impactan en el mecanizado CNC

- Análisis predictivo en la fabricación:casos de uso y beneficios

- La importancia de los refrigerantes en el mecanizado

- Cómo afectan los fluidos de corte a los procesos de mecanizado

- Selección de un taller mecánico