5 formas en que el IoT industrial reduce los costos para los fabricantes

Resumen:IoT beneficia a las empresas en la vertical de fabricación al reducir los costos asociados con el tiempo de inactividad inesperado, creando un gemelo digital que se puede usar para rastrear activos y realizar simulaciones complejas, mejorar la seguridad y satisfacción de los trabajadores al tiempo que ofrece información profunda y práctica sobre el proceso y mejoras de equipos. IoT también puede empoderar a las empresas de fabricación con agilidad y resiliencia para que puedan seguir prosperando, pase lo que pase.

Ahorrar dinero y ganar dinero con IIoT

Las empresas de todos los sectores obtienen un valor masivo de la tecnología IoT y el crecimiento de la industria es un reflejo de este patrón. McKinsey &Co predicen que IoT podría alcanzar un impacto económico de $11,1 billones para 2025. Los datos recopilados de los dispositivos IoT también están creciendo a un ritmo asombroso:Cisco predice que los datos de los dispositivos IoT podrían superar los 800 zettabytes para fines de 2021.

Pero, ¿por qué sucede esto y qué están haciendo los dispositivos IoT para las empresas que han resultado en un crecimiento tan explosivo? Se puede simplificar en dos categorías generales:ahorrar dinero y ganar dinero. Un ejemplo de IoT generando ingresos es cuando permite que una empresa agregue un modelo de suscripción a sus ofertas, creando ingresos repetitivos.

Las formas en que el Internet industrial de las cosas reduce los costos varía según la industria. En la industria manufacturera, IoT ahorra dinero al:reducir los costos generales de mantenimiento utilizando principios de mantenimiento predictivo; aumentar la seguridad de los trabajadores durante la capacitación y las reparaciones; cerrar la brecha entre los trabajadores de planta y los ejecutivos; identificando y resolviendo cuellos de botella en la producción, así como ofreciendo información sobre futuros cambios y oportunidades antes de que el dinero se gaste en la acción. Ahora profundizamos más en ejemplos de casos de uso específicos de ahorro de costos de IoT en la fabricación.

1. No más tiempos de inactividad inesperados con mantenimiento predictivo, mantenimiento no programado

¿Sabe cuánto le está costando el tiempo de inactividad no planificado? Si representas al 80 % de las empresas, la respuesta es probable:“No, en realidad no. No exactamente." Cuando falla la maquinaria, las líneas de producción enteras pueden detenerse. En un estudio de investigación de ServiceMax llamado "Después de la caída:costo, causas y consecuencias del tiempo de inactividad no planificado", encontraron que el 70 % de las empresas no están seguras de cuándo sus máquinas de producción requieren mantenimiento o actualizaciones. Esto llevó a que el 82 % de las empresas del estudio experimentaran un tiempo de inactividad no planificado en los últimos 3 años, con una duración promedio de la interrupción de cuatro horas y un costo medio de $2 millones. .

El mantenimiento de la vieja escuela generalmente se presenta en una de dos formas:

- El equipo se rompe> la producción se detiene> esperas a que la persona de mantenimiento venga a arreglarlo, lo que a veces requiere pedir piezas que no están disponibles. Pagas a los trabajadores para que jueguen con sus pulgares mientras la cuenta bancaria corporativa comienza a parecerse a un balde con un agujero en el fondo. Alternativamente, corre el riesgo de una mayor rotación ya que los empleados que esperaban horas pagas esa semana para alimentar a sus familias, comienzan a perder la fe y la confianza en su empresa. Esto puede generar un aire de negatividad y disenso que los lleve a buscar un empleo más estable.

- Usted programa el tiempo de inactividad en un intervalo un tanto arbitrario> espera a que la persona de mantenimiento retire las piezas que pueden ser perfectamente buenas y las reemplace por otras nuevas , sacrificando dinero y tiempo de producción en el camino. Ninguna solución es eficiente, ya que ambas desperdician recursos en última instancia.

Así es como se ve el mantenimiento moderno:

Todas las máquinas en su planta de producción están equipadas con pequeños dispositivos de Internet de las cosas (IoT) que monitorean una variedad de datos que incluyen uso, tiempo de actividad, calidad, consumo de energía, inventarios de piezas y un registro de interrupciones del sistema. Si algo sale mal o comienza salir mal:las personas adecuadas son alertadas instantáneamente con una notificación. Utilizando datos históricos, el sistema de mantenimiento predictivo habilitado para IoT también le notificará cuando una pieza se acerque al final de su vida útil y deba ser reemplazada. También puede informarle cuándo, si y cómo está disminuyendo la calidad de la salida o cuándo una máquina está consumiendo más recursos, como energía y agua, de lo esperado.

Los equipos conectados brindan a los fabricantes acceso a datos valiosos, que pueden contarles una historia sobre el rendimiento histórico del equipo, así como también alertarlos sobre próximas fallas.

Debido a que todas sus máquinas están equipadas con esta misma tecnología, su inventario de piezas es como el resultado del cuento de hadas de Ricitos de oro:perfecto. Tiene las piezas que necesita cuando las necesita, pero no está desperdiciando un espacio precioso almacenando artículos que no necesita ni necesitará en el futuro cercano.

El mantenimiento predictivo le ahorra dinero al:

- Reducción del costoso tiempo de inactividad no planificado

- Reemplazo de piezas solo cuando necesitan ser reemplazados en base a datos históricos o cuando muestran signos de mal funcionamiento antes de que alcancen una falla crítica. El diagnóstico de problemas se vuelve más rápido y preciso que nunca

- Llevar solo las piezas que necesita

- El monitoreo remoto con alertas en tiempo real agiliza los tiempos de respuesta

- Minimizar la rotación de empleados y la insatisfacción del cliente debido a problemas de calidad.

2. Ojos donde nunca supo que los necesitaba

El aprendizaje automático, un subconjunto de la inteligencia artificial (IA), es la tecnología que sustenta las predicciones de mantenimiento. Una forma de aprovechar al máximo IoT y el aprendizaje automático en la fabricación es combinarlos en un "gemelo digital". Un gemelo digital se utiliza para simulaciones complejas e inteligentes que tienen en cuenta el comportamiento pasado de sus máquinas y su condición actual para predecir su comportamiento futuro.

Predecir el comportamiento futuro a través de este canal conduce a una reducción de las interrupciones catastróficas y de los costos generales de mantenimiento, así como a una mayor eficiencia de la producción. Los gemelos digitales también pueden ayudar con el diseño, la capacitación de los empleados y la seguridad de los trabajadores, especialmente cuando se combinan con otras tecnologías como la realidad virtual y aumentada. Imagine un trabajador que pueda visualizar el funcionamiento interno roto de una máquina sin necesidad de quitar ningún escudo protector. Es como tener ojos dentro de sus máquinas, todo el tiempo.

Un gemelo digital es una representación virtual de un activo físico, en este caso una máquina CNC.

Cómo un gemelo digital basado en IoT beneficia los resultados de su empresa:

- Capacidades predictivas avanzadas a través de simulaciones complejas que pueden involucrar una pieza de maquinaria o toda la planta de producción. Prepárate para cualquier cosa.

- Menos interrupciones causadas por fallas costosas y que consumen mucho tiempo

- Costos generales de mantenimiento reducidos

- Mayor tiempo de actividad

- Mejora de la satisfacción y seguridad de los trabajadores, reduciendo las tasas de abandono y los costos de capacitación.

3. Capacite, involucre y proteja a sus trabajadores de planta

En la vertical de fabricación, no es raro que haya una desconexión entre los trabajadores en la planta de producción y los ejecutivos y analistas que se supone que operan por separado en sus "torres de marfil". Esto puede significar que su empresa podría estar perdiendo información valiosa y reduciendo la inversión de sus empleados en su éxito.

Con las soluciones de IoT de MachineMetrics, los trabajadores en el piso pueden proporcionar información humana para ser considerada con el resto de los datos. Con pantallas táctiles en la maquinaria de la planta, los operadores pueden agregar contexto humano a los datos de la máquina, lo que ayuda a cerrar la brecha entre los roles de trabajo y ofrece una comprensión más profunda de una gran cantidad de problemas no detectados anteriormente.

Al proporcionar una interfaz para que los operadores interactúen, MachineMetrics puede usar datos humanos y de máquinas para comprender el rendimiento.

Al dar voz a los trabajadores de producción, la empresa puede avanzar hacia el progreso como una unidad, con inversión en todos los niveles. Del mismo modo, un equipo bien mantenido significa que los empleados están más seguros en el trabajo y tienen menos días libres inesperados. Factores como estos pueden ofrecer un impulso hacia una cultura empresarial positiva que puede reducir los días de enfermedad, aumentar la productividad en el reloj y reducir la rotación y los costos de capacitación, una preocupación importante para muchas empresas de fabricación.

IoT beneficia a sus empleados y trabajadores de planta de maneras que reducen los costos al:

- Encontrar problemas ocultos cerrando la brecha entre los roles de trabajo

- Aumentar la seguridad de los trabajadores para reducir los accidentes costosos

- Mejorar la satisfacción de los trabajadores ofreciéndoles formas de aportar información y participar en la empresa

- Impulsar una cultura empresarial positiva para que los empleados inviertan en el éxito, sean más productivos y eficientes y posiblemente tomen menos días de enfermedad

- Reducir la rotación y los costos de adquisición y capacitación.

4. Rompe tus cuellos de botella

Los cuellos de botella limitan la capacidad de producción general de su empresa. Sin embargo, no siempre es evidente dónde se encuentran estas obstrucciones o el grado en que afectan la productividad en el taller. IoT puede identificar qué áreas lo están ralentizando más.

¿Hay una máquina que se rompe más que el resto o que necesita una actualización porque su velocidad de producción está ralentizando la producción general?

¿Hay períodos de tiempo durante los cuales algunas máquinas están infrautilizadas? ¿Sus procesos lo están frenando? Y si es así, ¿tiene soluciones prácticas para solucionarlos?

Los beneficios de IoT prevalecen cuando se trata de romper los cuellos de botella de su empresa. Cuando se combina con el aprendizaje automático en una plataforma inteligente, pronto descubrirá cómo los datos históricos precisos de los sensores industriales de IoT pueden proporcionar información práctica sobre dónde se pueden realizar mejoras. Puede mostrarle los pasos que debe seguir ahora para obtener la mayor rentabilidad, así como continuar ofreciendo información de optimización basada en datos en tiempo real.

IoT reduce los costos al priorizar y reducir el impacto de la congestión de la productividad al ofrecer análisis y optimización de procesos, así como análisis condicional para garantizar que las personas y las máquinas trabajen en perfecta armonía.

5. El poder de preguntar "¿Qué pasaría si?"

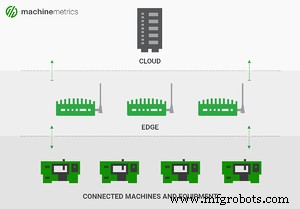

Cuando tiene datos de sensores que se agregan y analizan continuamente a través de Edge Computing (o computación en el propio sensor) y a través de la nube (en línea con un gran almacenamiento de datos y aumentos de velocidad extremos), obtiene la capacidad de predecir el futuro .

Tanto la nube como Edge desempeñan funciones importantes en la recopilación y el procesamiento de datos. ¿Cuál es la diferencia entre Edge y Cloud?

Califiquemos eso con un “No perfectamente”. Ningún sistema es perfecto. Pero cuanto más precisos sean sus datos y más largo el historial de datos que tenga, más probable será que sus predicciones resulten ser correctas.

¿Qué significa esto para su empresa? IoT ahorra dinero al reducir los riesgos para la seguridad de los trabajadores, así como los riesgos de mal funcionamiento de las máquinas, como fallas catastróficas y tiempos de inactividad inesperados. Cuando sabe con anticipación qué es peligroso o qué podría romperse, tiene la capacidad de solucionar el problema antes de que lo afecte.

Cuando se usa un gemelo digital, IoT también le permite ver su planta de producción y los procesos que usa para ejecutarlo y decir:“Bueno, ¿y si cambiamos esto? ¿Qué pasa si obtenemos otra de estas máquinas o cambiamos el programa de producción o utilizamos esta máquina con más frecuencia? Puedo ayudarlo a predecir cómo sus cambios afectarán la eficacia de su negocio antes usted los implementa, ahorrándole tiempo y dinero. Incluso puede decirle qué cosas serán más efectivas para ahorrar dinero (o aumentar los ingresos, o reducir el consumo de energía, o cualquier otro factor que le interese más).

Las plataformas de IoT industrial como MachineMetrics le brindan la oportunidad de ver sus datos de una manera fácil de comprender, humana y procesable. Los conocimientos que proporcionamos son profundos pero bien organizados. Los informes sencillos y un tablero codificado por colores le permiten ver de un vistazo dónde se encuentra y dónde se pueden realizar mejoras.

Más que las preguntas hipotéticas del día a día, IoT también puede ayudarlo a responder las preguntas importantes. ¿Qué pasa si necesitamos pivotar en un período corto? ¿Cómo podría manejar eso nuestra maquinaria? Si se nos acercara mañana con un pedido masivo, ¿qué nivel de producción podemos sostener razonablemente y durante qué período de tiempo?

La oportunidad llega a aquellos cuyos ojos están abiertos a la información que tienen a su disposición.

IoT ofrece agilidad a tu empresa ante la adversidad . Te proporciona estabilidad en momentos de calma. Le brinda la información que necesita para trazar su próximo paso independientemente. La flexibilidad y la resiliencia provienen de saber dónde estás y de dónde vienes, porque, con eso, sabes a dónde te puede llevar el futuro de tu negocio.

Métricas de máquina está acelerando la transformación digital industrial al proporcionar una plataforma intuitiva y flexible para recopilar y transformar fácilmente datos de cualquier equipo de fabricación en aplicaciones potentes y prácticas que reducen el tiempo de inactividad de las máquinas, optimizan la capacidad e impulsan un mayor rendimiento y rentabilidad para las fábricas. En este momento, cientos de fabricantes han conectado miles de máquinas a MachineMetrics en fábricas globales. Obtener una demostración.

Tecnología Industrial

- Mantenimiento predictivo para fabricantes

- Tres formas en que los minoristas electrónicos pueden reducir los costos de envío para los compradores

- IoT para mantenimiento predictivo

- El IoT cambia las reglas del juego para el mantenimiento de flotas

- ¿Por qué confiar en un taller mecánico para el mantenimiento de maquinaria industrial?

- Mantenimiento Productivo Total e IoT Industrial

- 7 Aplicaciones industriales de IoT

- Cinco formas en que IoT cambió HVAC para mejor

- 5 consejos para el mantenimiento de acoplamientos industriales

- Tres consejos para el mantenimiento de equipos industriales

- 5 formas principales de reducir los costos de mantenimiento de equipos