Fabricación aditiva con impresión 3D industrial:estrategias de éxito del posprocesamiento

Las piezas de fabricación aditiva (AM) rara vez están completas cuando salen de la cama de impresión o salen de la cámara de construcción. Aquí hay cinco estrategias para hacerlos funcionales, estéticos y más precisos.

A pesar de los mejores esfuerzos de los fabricantes de impresoras 3D industriales, las piezas de plástico o metal que salen de sus máquinas normalmente necesitan trabajo adicional antes de que se consideren terminadas.

Este paso en la producción de piezas terminadas se conoce como posprocesamiento y es un mal necesario en el mundo de la fabricación aditiva.

Incluye mecanizado, tratamiento térmico, rectificado y otros procesos abrasivos. También implica operaciones de acabado como pintura y enchapado, y tecnologías más esotéricas que discutiremos con mayor profundidad.

De Capas, Soportes y Precisión

Hay muchas razones para posprocesar piezas impresas en 3D.

Para empezar, la mayoría de estas piezas están construidas con capas delgadas como papel de metal, plástico o materiales compuestos. Y al igual que los bordes de un libro de bolsillo, las superficies de una parte impresa tienen una apariencia claramente escalonada, que dependiendo de su aplicación y requisitos estéticos, debe alisarse antes de su uso.

La eliminación de superficies ásperas también ayuda a eliminar los aumentos de tensión que pueden provocar grietas, una consideración importante para las piezas que soportan carga.

La mayoría de las piezas impresas en 3D requieren soportes temporales durante el proceso de construcción. Estas estructuras similares a andamios ayudan a evitar que las capas y las secciones se curven hacia arriba o se comben hacia abajo (según el proceso AM), y mantienen al mínimo la deformación inducida por el calor. Una vez que la pieza está completa, estas estructuras de soporte deben quitarse, generalmente por medios mecánicos o abrasivos; sin embargo, como verá, a veces un baño tibio es suficiente.

Por último, pero ciertamente no menos importante, está la precisión parcial. Independientemente de su inmensa libertad de diseño y las oportunidades que presenta para piezas fuertes pero livianas, la impresión 3D aún no es muy precisa, al menos según los estándares de fabricación convencionales. Hay que lidiar con la rugosidad de la superficie ya descrita, así como con la planitud, la redondez y todo lo demás. Como resultado, los orificios deben ser escariados o taladrados, los muñones deben rectificarse y las superficies de montaje deben fresarse hasta quedar planas. Esta es la razón por la que muchas piezas impresas en 3D, y ciertamente las que están hechas de metal, van al taller de máquinas después de la impresión.

Estrategias para el éxito del posprocesamiento de impresión 3D

Afortunadamente, varias empresas de equipos, así como los propios fabricantes de impresoras 3D, están tomando medidas para abordar estas deficiencias de AM.

Este trabajo será aún más importante a medida que aumenten las cantidades de producción y los aditivos se conviertan en un proceso principal. Aunque los procesos secundarios nunca desaparecerán (un hecho del que los fabricantes sustractivos también son conscientes), estas empresas al menos facilitarán la vida de quienes se ganan la vida imprimiendo piezas.

Bernie Kerschbaum es el director ejecutivo de una de esas empresas:Rosler Metal Finishing USA, con sede en Battle Creek, Michigan. Kerschbaum sugiere que tanto los diseñadores como los fabricantes de productos deben hacer su tarea en lo que respecta al posprocesamiento de piezas impresas en 3D, preferiblemente mucho antes de que comience la impresión.

“Nadie ofrece una tecnología de acabado única para todos, y muchas veces tampoco es un proceso único”, dice Kerschbaum.

Ofrece el ejemplo de un prototipo impreso en 3D de una botella de champú con la que ayudó a un gran cliente de productos de consumo hace algunos años, una que requería un extenso acabado vibratorio para lograr la misma apariencia que su contraparte de producción de plástico moldeado por inyección. Otras piezas requieren chorreado húmedo o seco para nivelar superficies ásperas, mientras que algunas requieren múltiples operaciones de acabado para alcanzar la suavidad deseada. La coloración con tinte o pintura también es bastante común, al igual que el pulido, el esmerilado de superficies y la aplicación de recubrimientos protectores.

Kerschbaum continúa enumerando los diversos pasos necesarios antes de que se puedan realizar estas y otras operaciones de posprocesamiento.

Estos incluyen el desembalaje de las piezas de trabajo de la "torta" en el caso de las impresoras de inyección de aglomerante y de lecho de polvo. Está la eliminación de estructuras de soporte y polvo suelto o sinterizado de las superficies de los componentes, así como el alisado y la limpieza de los conductos internos. Si las cantidades lo justifican, cada una de estas operaciones se puede realizar de forma automatizada utilizando uno de los diversos sistemas de producción de la marca AM Solutions de la empresa, o se puede realizar a la antigua:tedioso lijado, alisado y pulido a mano.

“Muchas veces se comienza con un acabado de superficie bastante rugoso, pero dependiendo de las necesidades del cliente, podemos reducirlo a un Ra en la adolescencia baja o incluso a un solo dígito sin demasiada dificultad”, dice Kerschbaum. “El granallado y el acabado en masa han demostrado ser procesos muy efectivos y económicos para piezas fabricadas de forma aditiva”.

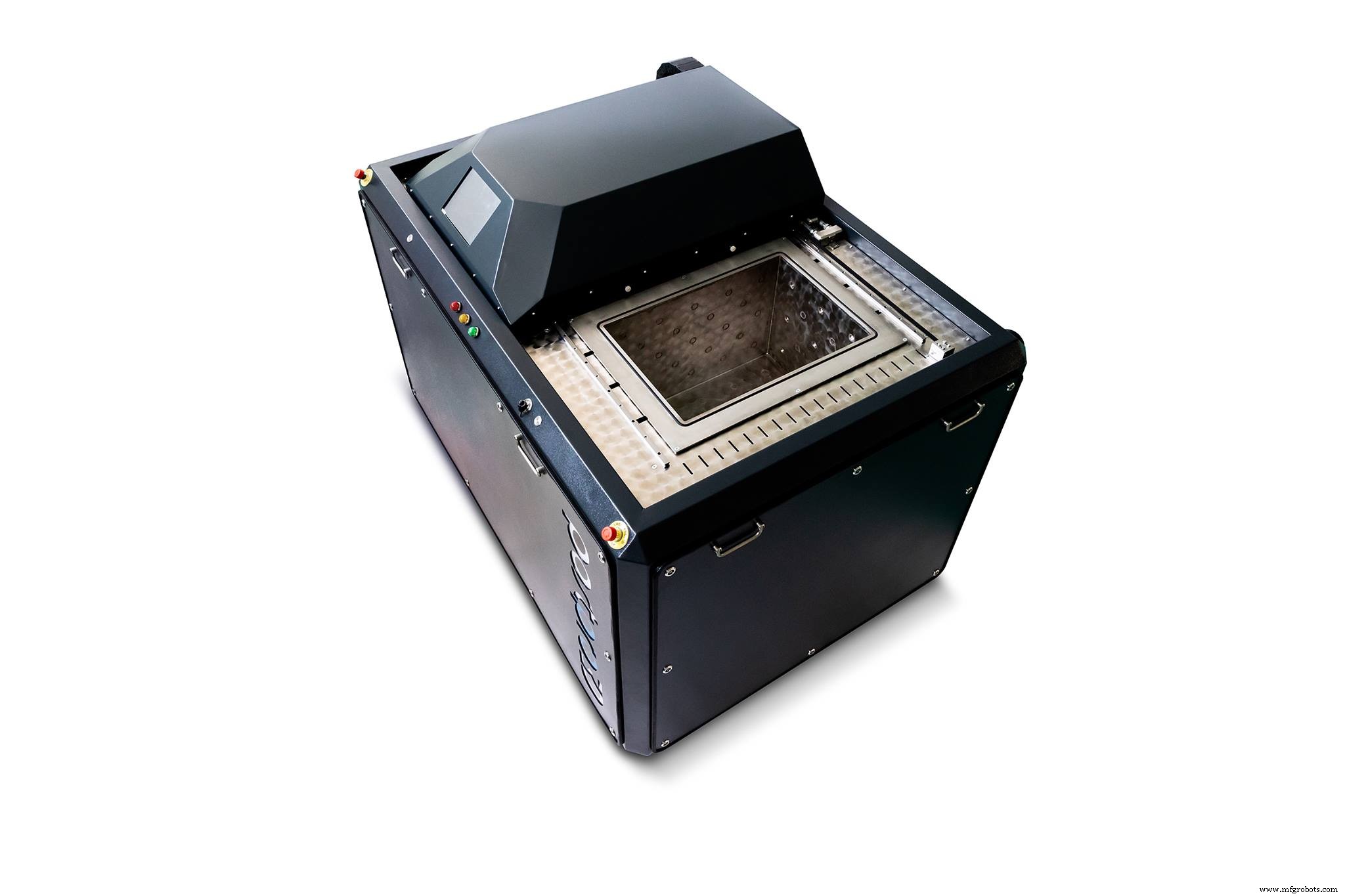

Para el posprocesamiento de piezas de polímero, Luis Folgar, vicepresidente ejecutivo de Additive Manufacturing Technologies (AMT) Inc. de Cedar Park, Texas, ofrece una alternativa:uno de los sistemas automatizados PostPro 3D y PostPro SF50 de su empresa.

Ambos utilizan un vapor químico patentado que es "seguro de usar, relativamente económico y, sobre todo, sostenible" para suavizar la superficie de las piezas impresas con lecho de polvo, fusión de chorro múltiple y tecnologías basadas en extrusión.

Los polímeros candidatos incluyen nailon, ABS (acrilonitrilo butadieno estireno), PC (policarbonato), polipropileno, TPU (poliuretano termoplástico) y TPE (elastómero termoplástico), Ultem y materiales rellenos de vidrio o carbono, “con PEEK (poliéter éter cetona) y PAEK (poliariletercetona) que estará disponible pronto”, dice Folgar.

Agrega que son posibles acabados superficiales de piezas de hasta 1 μm Ra (40 μin Ra), con una degradación dimensional de no más del 0,4 por ciento, porosidad superficial y agrietamiento reducidos, y características de color mejoradas en la pieza terminada. Al igual que con Rosler y otros proveedores, AMT también ofrece sistemas automatizados de granallado y eliminación de polvo.

Felipe Castañeda es diseñador industrial y director creativo de MakerBot en Brooklyn, Nueva York, una subsidiaria de Stratasys. Señala que, para las piezas fabricadas con FFF (fabricación de filamentos fundidos), una de las formas más eficaces de eliminar las estructuras de soporte después de la impresión es mediante el uso de materiales solubles.

El primero de ellos es el PVA (alcohol polivinílico), un polímero suave y biodegradable que se derrite cuando se expone al agua tibia del grifo:simplemente deje caer las piezas terminadas, agítelas durante unos minutos y saldrá una pieza sin soporte. Esto funciona bien para materiales más blandos como PLA (ácido poliláctico) y PETG (polietilen tereftalato glicol), pero para "polímeros más complejos" como el ABS, MakerBot admite el uso de SR-30 de Stratasys.

Al igual que el PVA, se disuelve en agua, pero requiere una pequeña cantidad de NaOH (sosa cáustica o lejía) y temperaturas ligeramente más altas. Cada uno de estos se aplica durante el proceso de impresión, y el cabezal de deposición cambia automáticamente entre la pieza de trabajo y el material de soporte según sea necesario.

La belleza de estos y otros materiales solubles es la capacidad de crear estructuras de soporte para piezas complejas y especialmente geometrías internas que de otro modo serían bastante difíciles de eliminar por medios mecánicos.

Otra opción es la impresión de los llamados soportes separables. Aquí, la mayor parte del soporte se imprime del mismo material que la pieza de trabajo, y solo se aplica PVA o SR-30 donde se unen la pieza y sus soportes. El proceso de eliminación es el mismo, pero debido a que el cabezal de impresión no necesita cambiar entre materiales con tanta frecuencia, acelera el proceso de construcción.

“También acorta el tiempo necesario para la disolución, por lo que para muchas partes proporciona el mejor enfoque de ambos mundos”, dice Castañeda.

Como se mencionó al principio, también hay que tener en cuenta el mecanizado, el esmerilado y, en el caso de las piezas metálicas, el tratamiento térmico, que se utiliza para aliviar las tensiones internas de la pieza y endurecer la pieza de trabajo si se desea.

Debido a que los metales utilizados en la mayoría de los procesos de impresión 3D son en gran medida idénticos a sus contrapartes forjadas o fundidas, aquí no hay magia involucrada:solo corte o electroerosione con alambre la parte libre de la placa de construcción, sujétela y corte.

¿Qué técnicas está utilizando para el posprocesamiento de piezas fabricadas con fabricación aditiva? Comparta sus pensamientos e ideas en los comentarios a continuación.

Tecnología Industrial

- 8 formas en las que la impresión 3D industrial está transformando la fabricación

- Posprocesamiento para impresión industrial 3D:el camino hacia la automatización

- Entrevista con el experto:Jonathan Warbrick de Graphite Additive Manufacturing sobre cómo lograr el éxito con la impresión 3D

- Impresión del fusible 1 con el fusible 1

- Episodio 3 del podcast de fabricación aditiva

- Estrategias de impresión 3D de diseño para fabricación aditiva (DfAM)

- La metalurgia tradicional aún brilla en la fabricación

- La fabricación aditiva comienza a madurar más allá de la impresión 3D de escritorio

- El caso de la impresión 3D en la fabricación

- El impacto de la fabricación aditiva en la producción industrial

- Stratasys:Ser más sostenible con la impresión 3D