Introducción a la fabricación aditiva de metal con DMLS

A medida que se acelera el desarrollo de productos, las reglas de diseño están cambiando. En ninguna parte es esto más evidente que en la fabricación aditiva de metal. La sinterización directa de metal por láser es una tecnología de fabricación aditiva de metal con un potencial significativo en las industrias médica y aeroespacial. Pero requiere una nueva forma de pensar, incluso en las primeras fases de diseño. En muchos sentidos, representa la transición que los diseñadores deben enfrentar cuando buscan nuevas tecnologías para hacer que el diseño y la fabricación de productos sean más rápidos e innovadores.

Hay varios beneficios de DMLS, principalmente que los diseñadores pueden fabricar diseños en formas inusuales tanto en tiempo como en ahorro de costos. Al igual que otras tecnologías de impresión 3D, DMLS crea piezas capa por capa mediante la sinterización de polvo de metal atomizado con un láser de alta potencia.

¿Por qué utilizar la fabricación aditiva para piezas metálicas?

Los ingenieros y diseñadores de productos a menudo recurren al proceso para experimentar con formas orgánicas que no se pueden mecanizar fácilmente. Por ejemplo, la capacidad de construir partes del cuerpo implantables que se ajusten a la medida del receptor. Tradicionalmente, estos implantes tendrían que producirse normalmente a través de un proceso de fabricación sustractivo como una máquina CNC de 5 ejes. Ahora, existe la tecnología para escanear la estructura ósea real de una persona e imprimir un reemplazo DMLS directo que está personalizado para su cuerpo.

En Protolabs, utilizamos la tecnología DMLS para imprimir componentes metálicos en 3D. Nuestras instalaciones cuentan con una combinación de máquinas Concept Laser Mlab y M2 (láser simple y doble).

En Protolabs, utilizamos la tecnología DMLS para imprimir componentes metálicos en 3D. Nuestras instalaciones cuentan con una combinación de máquinas Concept Laser Mlab y M2 (láser simple y doble). Otra oportunidad son las herramientas quirúrgicas con características ultrafinas y los componentes médicos con formas orgánicas. Estos dispositivos pueden diseñarse para moldeo por inyección de metal o fundición, los cuales tienen costos de herramientas relativamente altos y plazos de entrega que pueden durar semanas. Pero con DMLS, puede imprimir un prototipo de herramienta manual quirúrgica con el peso y la resistencia exactos del producto final y tenerlo en manos de un cirujano en cuestión de días. El moldeo por inyección de metal tradicional sigue siendo valioso y tendrá un precio de pieza más bajo en cantidades más altas, pero todavía es de 6 a 12 semanas en comparación con un par de días.

La industria aeroespacial es otra industria que se ha apresurado a adoptar la impresión 3D en metal. Los materiales que se encuentran a menudo en la industria aeroespacial, como el Inconel y el titanio, están fácilmente disponibles a través del proceso DMLS. La capacidad de fabricar piezas metálicas complejas con características ahuecadas abre una gama de posibilidades para los diseñadores que intentan aligerar componentes. Otra ventaja de la impresión 3D de piezas metálicas es la integración de canales de refrigeración internos dentro de una pieza.

Los atributos de tiempo, ahorro de costos y libertad de diseño son clave para poder experimentar, diseñar rápidamente y ver qué funciona. Pero DMLS requiere un cambio en el pensamiento de diseño. Uno de los mayores ajustes es cómo adaptarse a la introducción de tensiones internas durante el proceso de construcción. Comenzar con un polvo de metal a temperatura ambiente, aplicar calor para una fusión instantánea, seguido de un enfriamiento rápido provoca tensión en cada capa durante el proceso de construcción. Las tensiones internas creadas durante una construcción DMLS hacen que la pieza intente curvarse hacia arriba mientras se construye.

Cómo diseñar piezas metálicas impresas en 3D

Ahora que hemos discutido las aplicaciones comunes y los beneficios de la tecnología de impresión 3D de metal, echemos un vistazo a algunas pautas básicas sobre cómo diseñar características en piezas impresas en 3D de metal.

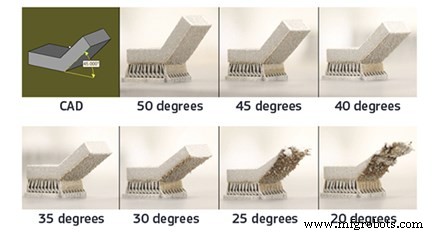

Ángulos autoportantes

Un ángulo de autosoporte describe el ángulo de la función en relación con la placa de construcción. Cuanto menor sea el ángulo, menor será la probabilidad de que se sostenga a sí mismo. Cada material tendrá un rendimiento ligeramente diferente, pero la regla general es evitar diseñar una característica de autosoporte que tenga menos de 45 grados. Este consejo le será útil en todos los materiales disponibles. Como puede ver en la imagen de arriba, a medida que el ángulo disminuye, el acabado de la superficie de la pieza se vuelve más áspero y eventualmente la pieza fallará si el ángulo se reduce demasiado.

Voladizos

Los voladizos se diferencian de los ángulos autoportantes en que son cambios abruptos en la geometría de una pieza, no una pendiente suave. DMLS es bastante limitado en su compatibilidad con voladizos en comparación con otras tecnologías de impresión 3D como la estereolitografía y la sinterización selectiva por láser. Cualquier voladizo superior a 0,020 pulg. (0,5 mm) debe tener soporte adicional para evitar daños a la pieza. Al diseñar voladizos, es aconsejable no sobrepasar los límites, ya que los voladizos grandes pueden provocar la reducción de los detalles de las piezas y, lo que es peor, provocar el colapso de toda la construcción.

Canales y Agujeros

Los canales y orificios internos son uno de los principales beneficios de DMLS, ya que son imposibles con otros métodos de fabricación. Los canales conformados brindan un enfriamiento uniforme en toda la pieza y ayudan a reducir el peso de un componente. Se recomienda que los canales no superen un diámetro de 0,30 pulg. (8 mm). De manera similar a las estructuras sin soporte, a medida que supere las 0,30 pulgadas, las estructuras orientadas hacia abajo se distorsionarán. Un consejo para sortear esta restricción es evitar diseñar canales circulares. En su lugar, diseñe canales con forma de lágrima o de diamante. Los canales que siguen estas formas lograrán un acabado superficial más uniforme dentro del canal y le permitirán maximizar el diámetro del canal.

Los canales y orificios internos son uno de los principales beneficios de DMLS, ya que son imposibles con otros métodos de fabricación. Los canales conformados brindan un enfriamiento uniforme en toda la pieza y ayudan a reducir el peso de un componente. Se recomienda que los canales no superen un diámetro de 0,30 pulg. (8 mm). De manera similar a las estructuras sin soporte, a medida que supere las 0,30 pulgadas, las estructuras orientadas hacia abajo se distorsionarán. Un consejo para sortear esta restricción es evitar diseñar canales circulares. En su lugar, diseñe canales con forma de lágrima o de diamante. Los canales que siguen estas formas lograrán un acabado superficial más uniforme dentro del canal y le permitirán maximizar el diámetro del canal.

Se recomienda que los canales no superen un diámetro de 0,30 pulg. (8 mm). De manera similar a las estructuras sin soporte, a medida que supere las 0,30 pulgadas, las estructuras orientadas hacia abajo se distorsionarán. Un consejo para sortear esta restricción es evitar diseñar canales circulares. En su lugar, diseñe canales con forma de lágrima o de diamante. Los canales que siguen estas formas lograrán un acabado superficial más uniforme dentro del canal y le permitirán maximizar el diámetro del canal.

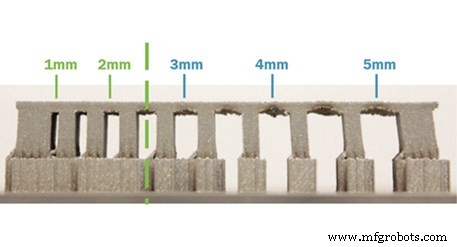

Puentes

Un puente es cualquier superficie plana orientada hacia abajo que está soportada por 2 o más elementos. La distancia mínima permitida sin soporte que recomendamos es de 0,080 pulgadas. En relación con otras tecnologías de impresión 3D, esta distancia es relativamente corta debido a las tensiones del rápido calentamiento y enfriamiento. En la imagen a continuación, verá cómo el puente atrae las estructuras de soporte a medida que aumenta la distancia sin soporte. Las piezas que excedan este límite recomendado tendrán mala calidad en las superficies orientadas hacia abajo y no serán estructuralmente sólidas.

Postprocesamiento de piezas metálicas impresas en 3D

Una vez que se termina de construir una pieza dentro de la máquina, se pueden tomar varios pasos para mejorar sus propiedades mecánicas, la calidad del acabado superficial y garantizar que las características de la pieza estén dentro de la tolerancia.

Tratamiento Térmico

Es necesario someter las piezas a un tratamiento térmico después de construir una pieza, ya que ayudará a aliviar las tensiones internas que se desarrollan durante el proceso de sinterización. Las tensiones en una construcción se irradian hacia el borde de la pieza y se acumulan con cada capa adicional. Por ejemplo, las piezas con secciones transversales gruesas tendrán más tensión. Hay una variedad de procesos de tratamiento térmico que se pueden usar para abordar esto:

- Horno de vacío: Las piezas se colocan dentro de un horno sellado al vacío y luego se exponen a un entorno de alta temperatura, lo que reduce las tensiones internas.

- Prensado isostático en caliente (HIP): Comúnmente conocido como HIP, este proceso aplica presión y calor a la pieza para reducir la porosidad y aumentar la densidad.

Mecanizado CNC posterior a la construcción

Algunas aplicaciones pueden requerir un mecanizado adicional después de que el componente metálico se imprima en 3D. Esto es útil cuando se requieren tolerancias estrechas o una calidad de acabado superficial mejorada en características específicas, pero la geometría general requiere la producción de fabricación aditiva. Por ejemplo, un componente de motor de cohete con canales de refrigeración complejos tiene una función de acoplamiento que requiere una tolerancia de +/- 0,001". uso más eficiente de los materiales.

Inspecciones de calidad

A menudo, las piezas metálicas construidas con fabricación aditiva requerirán una validación dimensional o una evaluación de la microestructura del material. Para esto, se pueden usar máquinas de medición por coordenadas (CMM) para verificar que las características de la pieza estén dentro de la tolerancia. La tomografía computarizada o la exploración por rayos X también se pueden utilizar para examinar las características internas y proporcionar una solución no destructiva para garantizar la integridad estructural.

Más información sobre la impresión 3D en metal

Si desea obtener más información sobre el DMLS y la impresión 3D de metal en general, tenemos otros recursos disponibles. Primero, comience leyendo nuestro libro blanco sobre la fabricación de piezas metálicas. Esto cubre tanto el mecanizado como la impresión 3D y lo ayudará a decidir qué proceso será el mejor para su aplicación. Y para obtener más detalles sobre el diseño de piezas de metal para la fabricación aditiva, vea nuestro seminario web a pedido "Diseño para la impresión 3D de metal".

Tecnología Industrial

- Fabricación de aditivos líquidos:construcción de objetos 3D con líquido

- Fabricación aditiva frente a fabricación sustractiva

- Ventajas de la fabricación aditiva

- Mejora de la fabricación aditiva con ingeniería inversa

- ¿Qué se puede hacer con la impresión 3D en metal?

- Fabricación aditiva de metales:lo que necesita saber

- Cinco hechos sorprendentes sobre la fabricación de aditivos metálicos

- ¿Qué es la fabricación aditiva? Comience con la impresión 3D

- Aprovechamiento de la fabricación híbrida con tecnologías aditivas y sustractivas de metal

- Fabricación aditiva con impresión 3D industrial:estrategias de éxito del posprocesamiento

- Fabricación aditiva en la industria aeroespacial