Aeroespacial y defensa en foco:Componentes del tren de aterrizaje

Como parte 3 de nuestra serie sobre la fabricación aeroespacial, analizamos de cerca la fabricación de componentes del tren de aterrizaje con miras a lo que los fabricantes de herramientas experimentan al trabajar con algunos de los fabricantes y subcontratistas aeroespaciales más grandes de la industria.

En lo que va de año, hemos profundizado en la fabricación de alas de aviones y componentes de motores en la industria aeroespacial y de defensa. Ahora profundizaremos en los componentes del tren de aterrizaje.

Como una de las secciones más críticas de las aeronaves, los sistemas de tren de aterrizaje soportan una carga pesada. Literalmente, todo el peso de un avión, avión de combate o helicóptero lo soporta el tren de aterrizaje durante el rodaje, el aterrizaje y el despegue. Y dependiendo de dónde aterrice el avión, por ejemplo, un portaaviones en medio del Océano Pacífico, los materiales que componen el tren de aterrizaje pueden diferir.

"El tren de aterrizaje retráctil que ahora es común en los aviones comerciales y militares se desarrolló por primera vez para el avión Triad de Glenn Curtiss en 1911", escribe el Museo Nacional del Aire y el Espacio en una entrada de blog.

El tren de aterrizaje de un avión controla cómo se maneja en tierra, pero también cómo se maneja un avión en el cielo, ya que afecta otras áreas, como el peso, el rendimiento y la confiabilidad.

Hablamos con tres de los principales fabricantes de herramientas en la industria para obtener una perspectiva sobre los desafíos de los materiales y los matices del corte de metales, y discutimos ejemplos del mundo real donde las herramientas y el mecanizado marcaron la diferencia para los fabricantes aeroespaciales.

Materiales utilizados en los componentes del tren de aterrizaje actual

Predominantemente, los proveedores de herramientas dicen que ven dos tipos principales de material en los grandes componentes del tren de aterrizaje actual que incluye 300M, un acero de baja aleación que es muy duro, o Ti-5553, una aleación de titanio, que es conocida por su resistencia y templabilidad.

En los aviones comerciales, tanto Boeing como Airbus utilizan ambos materiales, pero depende de los requisitos de carga del modelo de avión, dice Scott Causey, ingeniero de aplicaciones de Seco Tools.

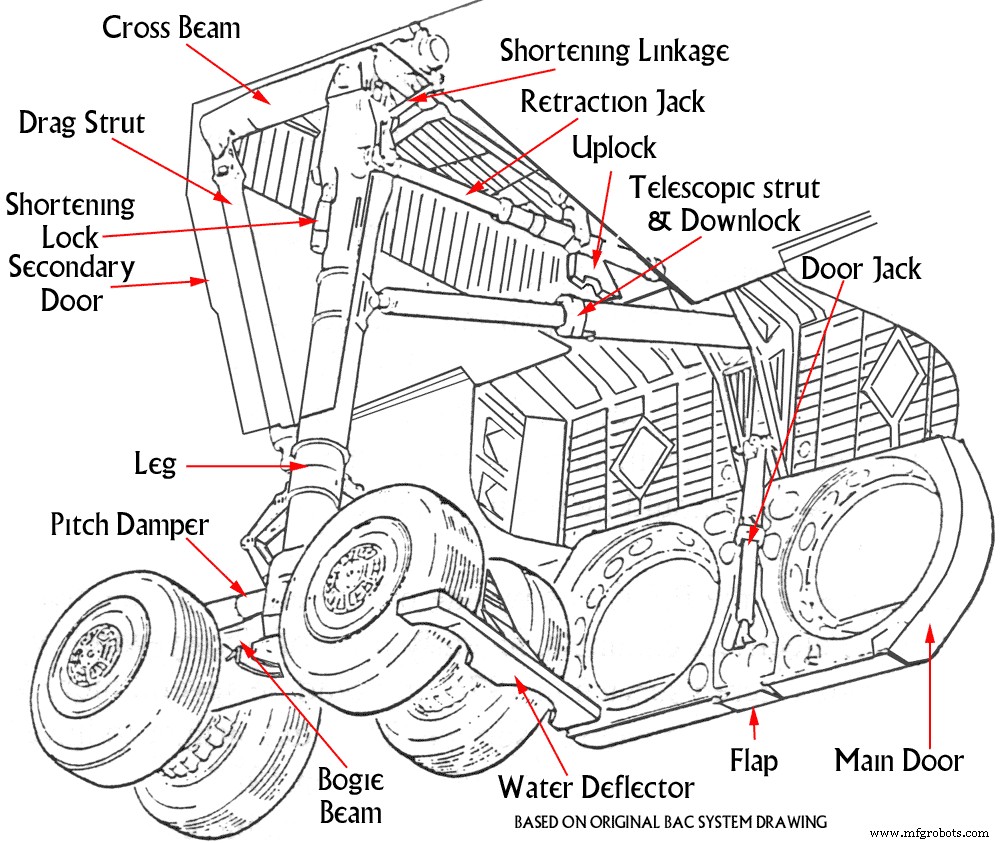

La mayoría de estos tipos de materiales se utilizan en cualquier variedad de estos componentes del tren de aterrizaje, incluidos:la viga del camión, las abrazaderas, los enlaces de torsión y el puntal, que a veces también se denomina "cilindro principal".

Fuente:Concordesst.com

Pero hay otros materiales que se utilizan en otros componentes del tren de aterrizaje, incluido el aluminio, el acero de aleación 4340 y algo de titanio, que a menudo se encuentra en los soportes, tirantes y eslabones del tren de aterrizaje, explica Causey.

Y hay otros componentes más pequeños en el tren de aterrizaje, que incluyen bridas, bolsillos, orificios escariados, orificios perforados y muchos puntos de conexión, dice Mark Francis, ingeniero de personal para la industria aeroespacial y de defensa de Kennametal. Por ejemplo, un agujero podría tener de 8 a 10 pulgadas de diámetro y 36 pulgadas de profundidad. Necesita herramientas y procesos específicos para realizar la tarea.

"Otro material que vemos para casos de uso de portaaviones muy específicos es el uso de AerMet 100, un acero de alta resistencia difícil de mecanizar", dice Francis. "Puede soportar cargas de alto impacto, piense en la resistencia a la fractura y la dureza necesarias para que un portaaviones aterrice en la pista corta de un portaaviones, además de ser muy resistente a la corrosión con la sal y el agua del océano".

AerMet 100 se utiliza casi exclusivamente en aviones de combate con destino a portaaviones.

¿Necesita una respuesta a una pregunta técnica? Pregunte al equipo técnico de metalurgia de MSC en el foro.

¿Necesita una respuesta a una pregunta técnica? Pregunte al equipo técnico de metalurgia de MSC en el foro.

Las áreas más desafiantes de los componentes del tren de aterrizaje para mecanizar y fabricar

Como puede imaginar, los componentes más grandes del tren de aterrizaje pueden ser lentos de mecanizar, principalmente debido a su tamaño. Piezas como el cilindro principal y la viga del camión, que comúnmente se conoce como "viga del eje", pueden extenderse hasta unos 25 pies de altura.

Otras partes difíciles incluyen el control deslizante o "cilindro interior", dice Causey.

“Los orificios de identificación en estas piezas pueden tener hasta 70 pulgadas de largo”, dice Atul Sharma, ingeniero de aplicaciones aeroespaciales de Seco Tools. “Son muy grandes y largos. Y la tolerancia puede ser difícil de mantener al cortar. Sujetar puede ser un desafío”.

Todos los fabricantes de herramientas con los que hablamos dejaron muy claro que estas piezas grandes a menudo son lentas de mecanizar. Se supone que puede mecanizar 300 millones de materiales a una gran superficie de pies por minuto. Pero la realidad es que estas piezas grandes son simplemente demasiado pesadas y grandes, y requieren una fijación especializada para evitar que las piezas vibren y aprovechar al máximo la herramienta de corte.

Pero en comparación con muchos materiales de níquel, Waspalloys y Rene, estos materiales de acero y titanio no son increíblemente difíciles, explica Bill Durow, gerente de la oficina de proyectos de ingeniería global para la industria aeroespacial en Sandvik Coromant.

“En muchos casos, es la escala de los componentes. Son enormes”, dice Durow. “Y nada es uniforme. A menudo tienen formas extrañas, por lo que no puedes simplemente tirarlo en un torno necesariamente. A menudo, los fabricantes aeroespaciales usan un molino de gran diámetro o máquinas de pórtico grandes, que toman mucho tiempo”.

Vea los sistemas de tren de aterrizaje desde el diseño hasta la fabricación y la pieza terminada. Fuente:Safran Landing Systems

Los fabricantes de herramientas están viendo una tendencia de algunos fabricantes aeroespaciales que se alejan de la máquina de pórtico y el fresado de orificios hacia el mecanizado del eje B y usan aplicaciones de fresado giratorio para menos configuraciones y menos fijaciones, y realizan un perfilado de 4 a 5 ejes alrededor de las piezas.

Pero este método más nuevo requiere más programación y un nuevo pensamiento sobre geometrías de corte para ayudar a aumentar la eficiencia en la producción de trenes de aterrizaje. No es raro que el tren de aterrizaje tarde meses en completarse de principio a fin.

¿Qué hay de nuevo en la industria aeroespacial? Innovación en fabricación aditiva. Leer “ La asombrosa evolución de la impresión 3D en la industria aeroespacial y de defensa .”

Mecanizado del tren de aterrizaje en el mundo real

Aquí hay tres ejemplos de piezas y componentes de trenes de aterrizaje del mundo real que se están fabricando donde las herramientas adecuadas o el nuevo enfoque tuvieron un impacto.

Eslabón de torsión

Desafío: Un cliente de Seco Tool estaba luchando con un eslabón de torsión, un área del tren de aterrizaje que acopla los cilindros interior y exterior, mientras cortaba material de titanio 10-2-3. Los tiempos de ciclo fueron de 60 horas con seis configuraciones distintas. El cliente siempre estaba muy atrasado en la entrega de las piezas y estaba a punto de perder su contrato con un OEM.

Resultado: El cliente redujo las configuraciones de herramientas y fabricación de piezas de seis a dos, y disminuyó los tiempos de ciclo de 60 horas a 23 horas, o un 62 por ciento. Impulsó la producción y permitió que la entrega de piezas se realizara a tiempo. En última instancia, la solución permitió que el fabricante aeroespacial mantuviera su contrato.

Herramientas diseñadas para el material

Desafío: Un componente de tren de aterrizaje forjado de 400 libras hecho de Ti-5553 estaba quemando herramientas para un cliente de Kennametal. El cliente estaba programando un cambio de herramienta nuevo cada 30 minutos. Cuando termine, esta parte pesa alrededor de 210 libras. Pero este material de titanio tenía una caja alfa que era difícil de romper.

Resultado: El tiempo de desbaste pasó de 25 horas a 15 horas. El tiempo del ciclo se redujo en un 40 por ciento. La vida útil de la herramienta se incrementó en un 300 por ciento:las herramientas ahora duraban 120 minutos antes de que se necesitara un nuevo borde de corte.

Un nuevo enfoque utilizando una herramienta existente

Desafío: Las piezas para los componentes del tren de aterrizaje recibían mucho movimiento de herramienta y de 5 ejes, ya que una herramienta titular levantaba la parte posterior del inserto y rompía el tornillo, ya que el cortador tenía un ojo de bloqueo para mantenerlo ajustado. El cliente aeroespacial tuvo que detener su producción con demasiada frecuencia, ya que las piezas requerían demasiada intervención manual y cuidado de niños. Las cosas se movían demasiado despacio.

Resultado: Proceso de seguridad. El movimiento de inserción desapareció. Los tornillos de inserción ya no se rompían. Y el cliente pudo dejar de cuidar el proceso y pasar a un entorno de producción más "apagado". Los operadores podrían trabajar en varias máquinas simultáneamente.

¿Cómo está lidiando con la reducción del tiempo de ciclo en su fabricación aeroespacial? Hable con sus compañeros en el foro de metalurgia

Tecnología Industrial

- Fabricación aditiva con composites en la industria aeroespacial y de defensa

- Foro de defensa del Medio Oeste:DOD Insights y búsqueda de proveedores

- Los complejos factores de riesgo que enfrentan la industria aeroespacial y la defensa

- La asombrosa evolución de la impresión 3D en la industria aeroespacial y de defensa

- La industria aeroespacial en el punto de mira:taladrado y fresado de compuestos CFRP

- Desarrollo de nuevos caminos para el crecimiento de los ingresos con IIoT para OEM aeroespaciales y de defensa

- Los 4 principales desafíos que enfrenta la industria OEM aeroespacial y de defensa

- Desafíos de implementación de Industria 4.0 en la fabricación aeroespacial y de defensa

- Componentes de la placa de circuito y sus aplicaciones

- El mercado de los componentes aeroespaciales y de los componentes aeronáuticos de precisión

- Pruebas de PCB:un enfoque en las pruebas funcionales y en circuito