Moldeo por inyección de aluminio en la fabricación de productos

El moldeo por inyección es un proceso de fabricación utilizado para producir prototipos y productos reales. Es confiable y eficiente ya que permite la producción de piezas de productos complejos con mejor calidad y rendimiento. El proceso de moldeo por inyección depende en gran medida del diseño y los materiales utilizados en una mejor producción. Por lo tanto, los fabricantes que buscan procesos de moldeo más simples que permitan mejores productos a un menor costo favorecen el uso de moldeo por inyección de aluminio.

El proceso de moldeo por inyección convencional/el proceso de moldeo por inyección de acero seguramente produce productos duraderos. Sin embargo, dejan mucho que desear, ya que no garantizan una producción rápida. En este artículo, discutiremos los moldes de inyección de aluminio, sus ventajas, desventajas y características. Sigue leyendo.

¿Qué es el moldeo por inyección de aluminio?

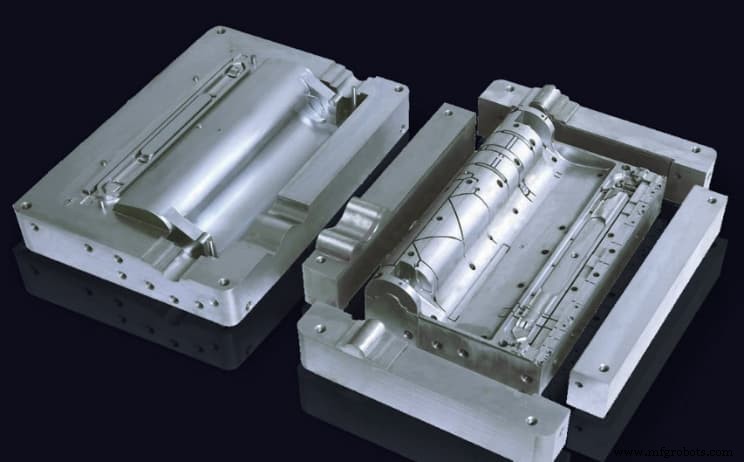

El moldeo por inyección de aluminio es una técnica innovadora basada en el moldeo por inyección que se utiliza para producir piezas (ya sean prototipos o productos reales) con herramientas de aluminio. Es una alternativa perfecta al moldeo por inyección de acero en la creación rápida de prototipos y tiene una amplia adopción en los procesos industriales, de aviación y de automoción.

El molde de aluminio es ideal porque garantiza una fácil producción de productos complejos con piezas mínimas. Además, garantiza productos estables con estructuras consistentes, alta precisión y superficies lisas. Esto se debe a sus propiedades, como su capacidad para transferir eficazmente el calor del molde y garantizar una formación más rápida del producto.

Moldeo por inyección de aluminio Moldeo por inyección de acero VS

El moldeo por inyección convencional se basa en moldes de inyección de acero para producir una gran cantidad de piezas. Sin embargo, el moldeado de acero posee ciertas limitaciones. Por lo tanto, existe la necesidad de un proceso alternativo como el proceso de moldeo de aluminio.

Según las diferentes características, existen muchas diferencias entre el molde de inyección de aluminio y el molde de inyección de acero y plástico. Esto va más allá de los materiales utilizados en su fabricación (aluminio y acero) y se basa más en sus características, diseños y aplicaciones.

A continuación se muestran algunas diferencias significativas entre el molde de aluminio y el molde de acero para el moldeo por inyección de plástico.

· Flexibilidad

Los moldes de acero no son flexibles ya que su dureza se debe al tratamiento térmico posterior al diseño de las partes vitales del molde. Sin embargo, en comparación con el moldeo por inyección de acero, los moldes de aluminio provienen de materiales más blandos.

Su diseño es tal que permite la creación de sus piezas de molde por separado, lo que permite un desmontaje más fácil para ajustar prototipos.

· Tiempo de respuesta

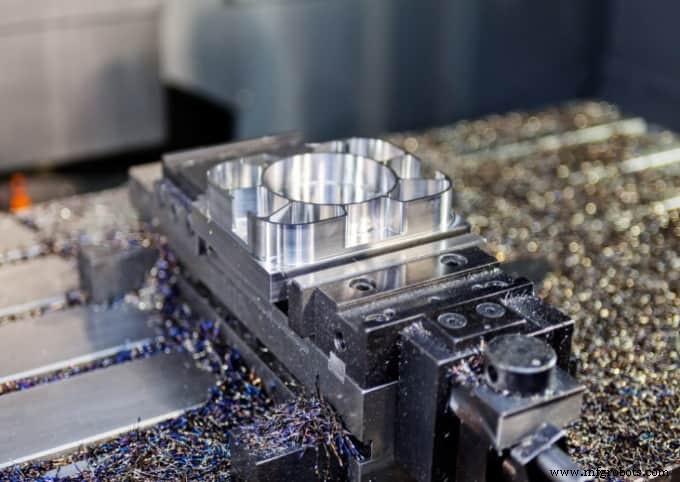

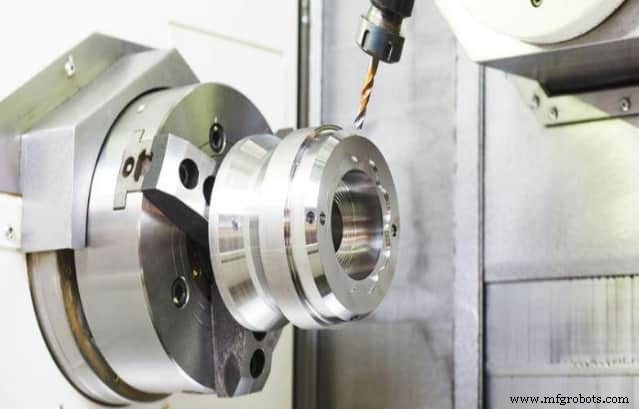

Los moldes de inyección de aluminio y plástico se fabrican con material de aluminio mediante el proceso de mecanizado CNC. A veces, los fabricantes utilizan un mecanizado por descarga eléctrica (EDM) cuando las cavidades deben tener esquinas afiladas. No obstante, una cavidad de aluminio típica se fabrica en unos 10-15 días, ya que el proceso requiere únicamente métodos mecánicos. No hay necesidad de equipo de fabricación especial o procesamiento térmico.

Los moldes de inyección de acero también provienen del mismo proceso. Sin embargo, son caros y tardan meses en fabricarse. Esto se debe a la rigidez y dureza del acero. Debido a la dureza del acero, requiere un equipo de fabricación especial y se somete a un procesamiento térmico para aumentar la vida útil del molde.

· Robustez del molde

La robustez del molde se refiere al número de piezas que puede fabricar un molde antes de que se corroa o se desgaste demasiado. Este factor depende en gran medida del diseño y la composición genética del molde.

Los moldes de inyección de acero son duros ya que su proceso de fabricación incluye tratamiento térmico. También poseen pocas juntas, lo que los hace rígidos y duraderos. Por lo tanto, los moldes de inyección de acero pueden producir millones de piezas.

Sin embargo, el molde prototipo de aluminio proviene del aluminio que, en comparación con el acero, es un material blando. Por lo tanto, tiene una menor robustez del molde que los moldes de inyección de acero. Sin embargo, las aleaciones de aluminio son fuertes y pueden garantizar un lote de hasta 5000 piezas.

· Tiempo de producción

El tiempo de producción es el tiempo que transcurre desde la inyección del polímero hasta la expulsión del producto final. Es un factor esencial en el proceso de fabricación de productos por lotes y depende del material del molde, la temperatura y la presión.

Los moldes de inyección de aluminio no son lo suficientemente fuertes para soportar una presión y temperatura intensas. Por lo tanto, el tiempo de producción de moldes prototipo de aluminio suele ser de 40 a 70 segundos. Sin embargo, los moldes de inyección de acero pueden soportar altas temperaturas y presiones mejor que los moldes de aluminio y requieren solo unos segundos para producir piezas.

Características de las herramientas de aluminio para moldeo por inyección

El aluminio es útil en herramientas debido a sus muchas propiedades, que ayudan a crear moldes de inyección de bajo volumen a un costo razonable. De sus características, a continuación se encuentran las importantes que lo hacen ideal para el moldeo por inyección de aluminio y herramientas en general.

· Tasa de Expansión Térmica y Enfriamiento

El aluminio tiene un alto coeficiente de expansión térmica. Por lo tanto, después de calentar a la temperatura adecuada, puede enfriarse fácilmente, lo que acelera la producción.

Esto lo convierte en un material importante en el proceso de fabricación de productos que requiere una producción rápida y eficaz. También lo hace ideal para el proceso de moldeo por inyección.

· Propiedades Metálicas

En cuanto a la precisión de la pieza de trabajo, es necesaria una herramienta que tenga la resistencia mecánica y la rigidez adecuadas. El aluminio tiene fuertes caracteres metálicos, lo que mantiene su rigidez y resistencia hasta cierto nivel. También es dúctil, lo que lo convierte en el material adecuado para usar herramientas.

Una herramienta debe ser lo suficientemente fuerte durante el proceso de fabricación. En el moldeo por inyección de aluminio, la elección correcta de los parámetros, grados y geometrías de corte también conducirá a un proceso de moldeo de aluminio más eficiente. Por lo tanto, las aleaciones de aluminio utilizadas en las herramientas aumentarán la productividad y reducirán la relación costo por componente.

Ventajas del moldeo por inyección de aluminio

· Coste

El costo del molde de inyección de aluminio es más bajo en comparación con el acero en la fabricación de un molde de inyección. El valor general y el retorno de la inversión de un molde pueden depender significativamente del uso del molde. Sin embargo, la inversión inicial en herramientas para aluminio es menor si todos los demás factores son iguales.

· Líder

Los moldes de aluminio garantizan un camino más rápido para la producción de productos. El moldeo por inyección de acero puede llevar meses desde el diseño del molde hasta la realización del producto final. Sin embargo, los moldes de inyección de aluminio solo requieren días para crear moldes, prototipos y productos finales.

· Bueno para volúmenes bajos

Para la producción de lotes de piezas de bajo volumen, los moldes de inyección de plástico y aluminio ofrecen un mejor valor. Esto se debe a su confiabilidad al proporcionar costos iniciales más bajos y producir miles de piezas confiables.

· Tiempo de mecanizado

Los moldes prototipo de aluminio disipan el calor mucho más rápido que los moldes de acero. Por lo tanto, pueden calentarse y enfriarse mucho más rápido. Durante el moldeo por inyección, el tiempo de enfriamiento representa el ciclo general del proceso de moldeo. Por lo tanto, elegir un proceso de moldeo de aluminio permite un ciclo más corto, lo que se traduce en una producción de piezas más rápida.

· Mejores productos

Una de las principales razones de los defectos en las piezas, como marcas de hundimiento, huecos y cicatrices de quemaduras, es el calentamiento y enfriamiento no uniformes. Las excelentes características de disipación de calor de los moldes de aluminio brindan la ventaja de permitir que el molde se caliente y enfríe de manera rápida y uniforme, lo que reduce la cantidad de piezas defectuosas y rechazos.

· Fácil reparación y modificación

Debido a la dureza extrema del acero, los moldes de acero dañados o deformados pueden resultar extremadamente difíciles y costosos de reparar. A menudo, un molde nuevo es la única solución. Sin embargo, los moldes de inyección de plástico y aluminio son de materiales más blandos y su diseño es separable y sencillo. Esta característica facilita la reparación y modificación en caso de un error en el molde de inyección de aluminio.

Cargue sus archivos de diseño en RapidDirect para obtener consejos de fabricación para sus piezas moldeadas por inyección fabricadas con herramientas de aluminio.

Desventajas del moldeo por inyección de aluminio

· Durabilidad

Los moldes de inyección de plástico y aluminio son adecuados para tiradas de piezas más pequeñas. Sin embargo, los moldes de acero son más duraderos ya que son resistentes a la corrosión, resistentes al desgaste y térmicamente estables. Esto permite la producción de más productos.

Sin embargo, los ingenieros pueden replicar la misma durabilidad del acero mediante el diseño de moldes de aluminio niquelado o recocido. Aumentaría el costo del molde de inyección de aluminio, lo que anulará la ventaja de costo asociada con las herramientas de aluminio.

· Acabado superficial limitado

Los moldes de inyección de aluminio y plástico ofrecen acabados superficiales limitados en comparación con los moldes de acero debido a su baja densidad. La alta densidad del acero permite varias selecciones de texturas y acabados personalizados al agregar inserciones de acero.

· Flash en parte

El tapajuntas es la formación de un exceso de material en un molde debido a las cavidades desgastadas que ya no encajan bien. Después de varios miles de ciclos de producción, los moldes de inyección de plástico y aluminio se desgastarán y tendrán disconformidades, lo que provocará que el producto se destelle.

· Menos productos

El moldeo por inyección de aluminio no puede soportar la temperatura y la presión intensas asociadas con los procesos de moldeo por inyección durante períodos prolongados. Por lo tanto, no son ideales para la producción de piezas a largo plazo y con grandes volúmenes.

· Complejidad

Los ingenieros no pueden mejorar el diseño del molde de aluminio en caso de que sea necesario realizar modificaciones debido a la capacidad de las piezas moldeadas para impactar en el molde. Sin embargo, los moldes de acero se pueden endurecer mediante tratamiento térmico para manejar materiales desarrollados de diferentes densidades.

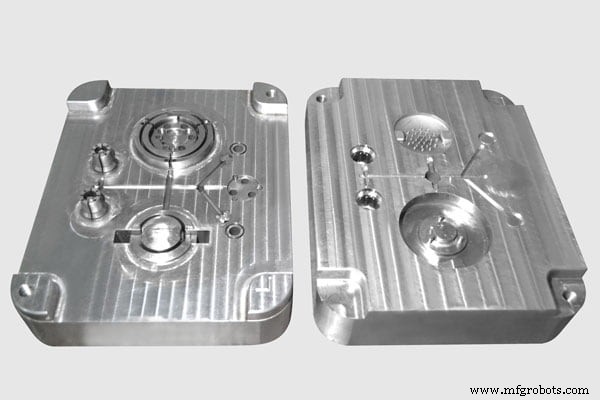

Diseño de moldeo por inyección de aluminio

El diseño del molde de aluminio es un paso esencial en el proceso de diseño de fabricación del producto. Esto se debe a que determina la durabilidad de los productos y la eficiencia del molde.

A continuación se presentan prácticas que un experto en diseño debe tener en cuenta al realizar un diseño de molde de aluminio.

· Prever posibles revisiones

Durante el diseño de moldes de aluminio, es beneficioso que su diseño incluya un procedimiento para posibles revisiones en el futuro. Aunque esto puede aumentar el costo del molde de inyección de aluminio, puede resultar rentable más adelante cuando se necesite una corrección.

Es posible hacer revisiones sin crear capacidades para tal al principio. Sin embargo, en la mayoría de los casos, implica sacrificar la herramienta.

· Asegure un espesor de pared uniforme

Por un lado, las secciones más delgadas en un diseño de molde de aluminio tienden a enfriarse y solidificarse primero. Por otro lado, las áreas densas actúan como depósitos que alimentan las células más ligeras a medida que se enfrían y endurecen.

A pesar de esto, la mayoría de las piezas tienen secciones transversales variables y tienden a congelarse más rápido que las piezas más gruesas. Por lo tanto, las rutas de alimentación deben ser tales que consideren la solidificación tanto en las secciones gruesas como en las delgadas.

Hacer esto asegura que el grosor de la pieza de plástico sea constante, simplifica el proceso de moldeo de aluminio y permite que la solidificación progresiva ocurra rápidamente.

· Utilice aleaciones adecuadas

El silicio es el elemento más adecuado empleado como aleación en el diseño de moldes de inyección de aluminio y plástico. Esto se debe a su alta capacidad calorífica específica, es decir, retiene mejor el calor que el aluminio.

El silicio no es la única aleación adecuada. Cualquier aleación utilizada debe tener un rango de congelación corto, ya que ayuda a promover propiedades mecánicas sólidas en los productos.

· Tome nota de los detalles de las piezas

Cuando diseñe moldes de inyección de plástico y aluminio, en lugar de esquinas afiladas en el diseño, use filetes. La presencia de esquinas afiladas en el procedimiento puede diferir significativamente en la contracción de la pieza producida, lo que provoca grietas o deformidades permanentes.

· Usar inserciones

Se pueden incorporar insertos de diferentes formas y diferentes materiales, como insertos de rosca de latón, en el diseño del molde de aluminio para mejorar la durabilidad del molde y ofrecer superficies extraduras donde sea necesario.

Conclusión

La falla de un molde de aluminio para el moldeo por inyección de plástico a menudo se debe a un mal diseño o malas prácticas de herramientas, junto con una selección defectuosa de la aleación de aluminio. Por lo tanto, este artículo presentó el moldeo por inyección de aluminio, sus características y algunos consejos de diseño.

El molde prototipo de aluminio puede parecer abrumador. Sin embargo, con la compañía adecuada con un mayor conocimiento del proceso y un excelente historial de manejo del desarrollo de productos, puede garantizar una mejor formación de productos.

En RapidDirect proporcionamos un diseño optimizado de moldes de inyección de aluminio en la fabricación de productos. Consulte con nuestro equipo de soporte para obtener consejos de fabricación. Si ya tiene un archivo CAD, cárguelo ahora para obtener una cotización instantánea para su diseño.

Preguntas frecuentes

¿Cuánto dura un molde de inyección de aluminio?

La vida útil de un molde de inyección de aluminio depende de su uso en la fabricación del producto. Cuando se utilizan para la creación de prototipos, los moldes de inyección de aluminio pueden producir algunos miles de piezas debido a la densidad de sus moldes. Sin embargo, la vida útil se acorta cuando se utiliza para la fabricación intensiva de productos.

En los últimos tiempos se han incorporado procesos como el recubrimiento superficial y el anodizado para mejorar la durabilidad de los moldes de aluminio, haciéndolos útiles en los ciclos productivos.

El uso de moldeo por inyección de aluminio o acero dependería en gran medida de la naturaleza de su diseño y del tipo de productos que pretenda lograr. Si bien ambos procesos de inyección son alternativas complementarias, ambos brindan distintas ventajas y desventajas que los ingenieros deben considerar antes de adoptar un proceso de fabricación.

Tecnología Industrial

- ¿Qué es el moldeo por inyección de metal?

- ¿Qué es el moldeo por inyección de reacción?

- Moldeo por fundición frente a moldeo por inyección

- Termoformado frente a moldeo por inyección de reacción (RIM)

- Moldeo por inyección frente a moldeo por inyección de reacción (RIM)

- Moldeo por fundición frente a moldeo por inyección de reacción

- La fabricación implica un proceso de moldeo por inyección de plástico

- Análisis de flujo de moho en la fabricación de productos

- Diseño de puertas de moldeo por inyección:una guía definitiva para la fabricación de plástico

- Por qué necesita el diseño para la fabricación en moldeo por inyección

- Moldeo por inyección de bajo volumen:comprenda sus opciones de producción