¿Qué es la extrusión? Explicación detallada | El puesto mecánico

¡Saludos desde el puesto de The Mechanical! Hoy veremos ¿Qué es la extrusión? su proceso, ventajas y limitaciones Empecemos con la definición de extrusión .

Definición de extrusión

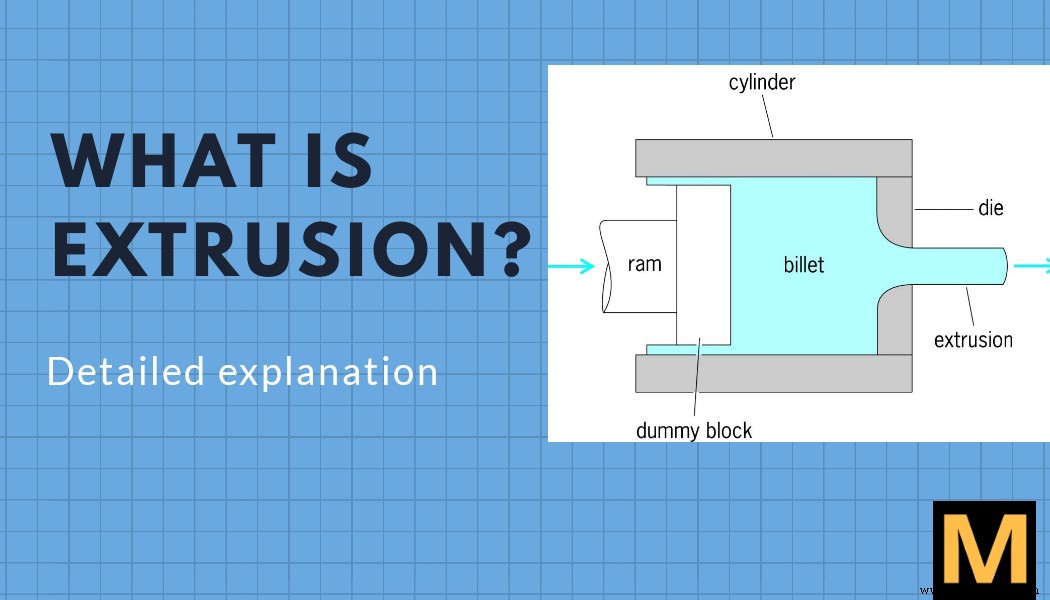

La extrusión se puede definir como el proceso de fabricación en el que un bloque de metal se encierra en un recipiente y se fuerza a fluir a través de una pequeña abertura de una forma y tamaño específicos denominada matriz.

Términos relacionados con la extrusión que debe conocer

Billete Una palanquilla son bloques uniformes del material que se va a extruir (por ejemplo, extrusiones de aluminio ). Estos tamaños de bloques varían según la maquinaria utilizada para la extrusión. Estos bloques se utilizan luego para extruir el producto deseado.

|

| imagen que muestra el troquel de extrusión |

Morir

Los troqueles de extrusión son placas o discos circulares de acero con un espesor considerable y que tienen una o más aberturas para crear el perfil deseado. Están hechos de acero para troqueles H-13 y tratados térmicamente, ya que tienen que soportar altas presiones y temperaturas causadas al forzar el tocho caliente a través del troquel.

Extrusora de carnero

El ariete es un tipo de pistón o émbolo y de gran masa que se utiliza para empujar la palanquilla a través de la matriz aplicando una gran cantidad de fuerza. Un ejemplo de ariete es la jeringa del médico, ya que el médico aplica fuerza sobre el ariete, el líquido que contiene se ve obligado a fluir.Proceso de extrusión

El proceso de extrusión comienza con el calentamiento de la palanquilla. El tocho se suele calentar hasta una temperatura tal que el material se vuelve fácilmente maleable y dúctil.

La extrusión se usa más ampliamente en la fabricación de secciones sólidas y huecas a partir de metales no ferrosos y sus aleaciones (aleaciones de aluminio, cobre, latón y bronce, etc.), pero el acero y otras aleaciones ferrosas también se pueden procesar con éxito con el desarrollo de fundidos. lubricantes para cristales.

El material inicial en la extrusión son palanquillas fundidas o laminadas. La gama de artículos extruidos es muy amplia:varillas de 3 a 25 mm de diámetro, tubos de 20 a 400 mm de diámetro y espesor de pared de 1 mm y más, y formas más complicadas que no pueden obtenerse por otros métodos de trabajo mecánico. Además de metales extrusión de plásticos también es posible.

También te puede interesar leer

- Qué es la soldadura GTAW o TIG

- Qué es el acero y sus tipos:clasificación detallada

- ¿Qué es el hierro fundido gris?

- Automatización industrial y sus tipos

Tipos de extrusión:

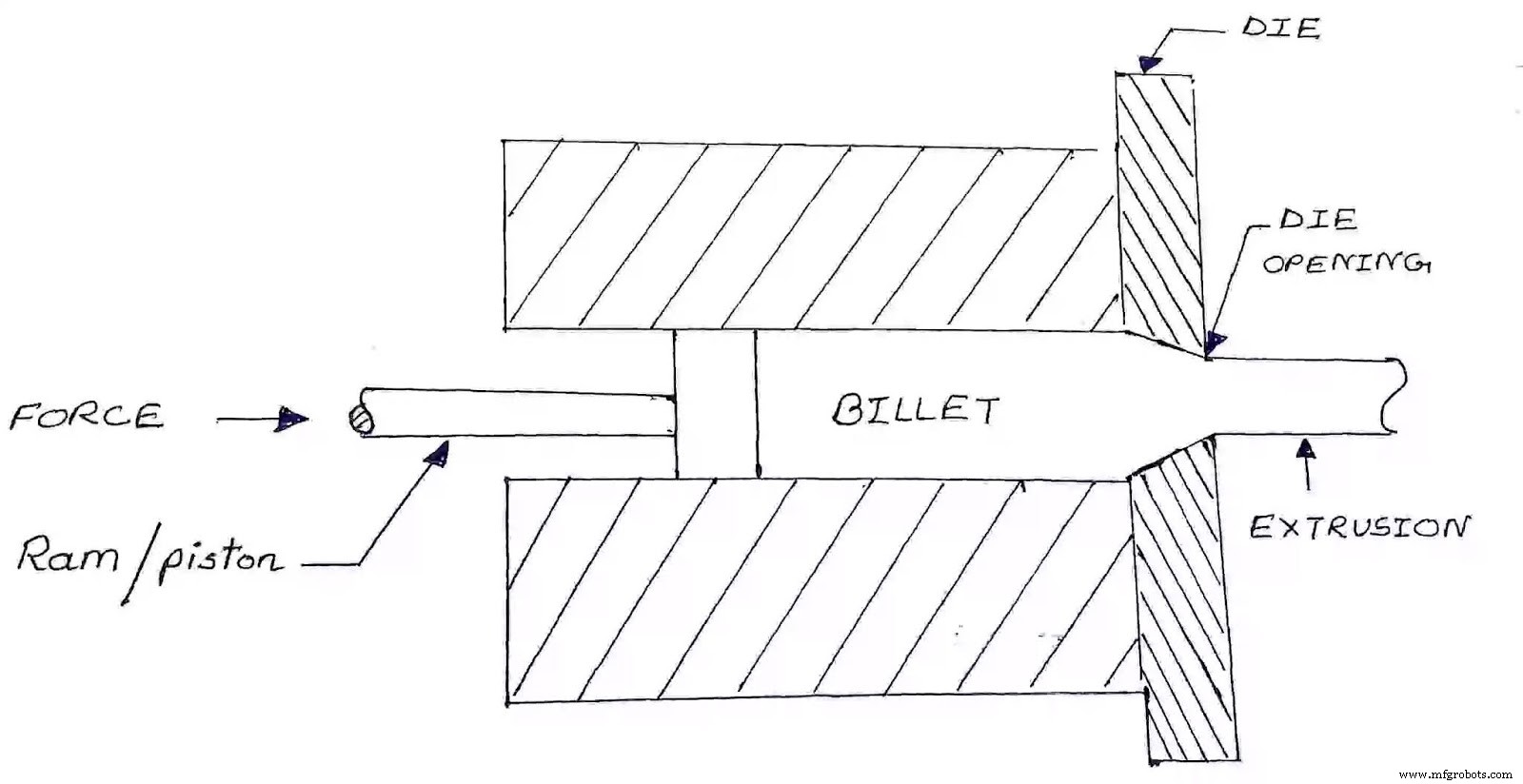

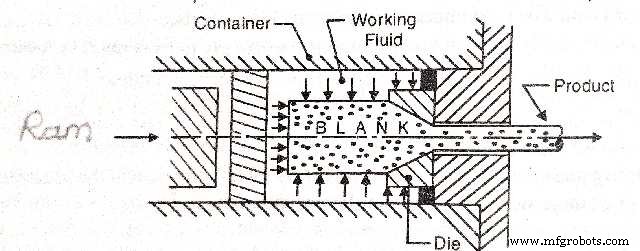

Extrusión directa:

El tocho calentado se coloca en el contenedor. Es empujado por carnero hacia el dado. El metal se somete a deformación plástica, se desliza a lo largo de las paredes del recipiente y se ve obligado a fluir a través de la abertura de la matriz. Al final de la operación de extrusión, una pequeña pieza de metal llamada chatarra final permanece en el contenedor y no se puede extruir. Para obtener una sección hueca, a menudo se usa un tocho hueco alrededor del mandril. En algunos casos, el tocho es sólido y se perfora con el mandril o se perfora un agujero axial en él por medio de una máquina perforadora antes de que comience el ciclo de extrusión. El mandril puede sujetarse al ariete. A medida que el ariete se mueve en la dirección hacia la matriz, el metal es forzado a salir a través del espacio anular y de un tubo.

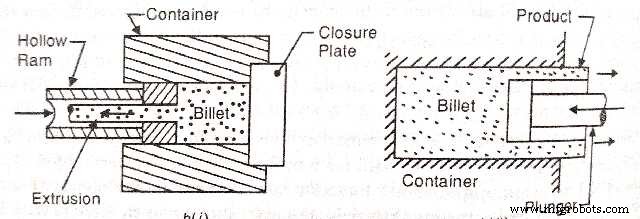

Extrusión indirecta:

En un proceso de extrusión indirecta, el metal se extruye en la dirección opuesta al movimiento del ariete. Para este propósito se utiliza un ariete hueco (como se muestra arriba). El ariete hueco contiene la matriz en la forma del producto deseado. Para la producción de la pieza, el troquel se monta en el extremo del pistón hueco mientras que en el otro extremo del contenedor está cerrado. A medida que el ariete se desplaza, la matriz aplica presión sobre el tocho y el metal deformado fluye a través de la abertura de la matriz opuesta al movimiento del ariete y el producto se extruye a través del ariete hueco.

Extrusión en caliente:

Extrusión en caliente es un proceso en el que la palanquilla se calienta antes de la extrusión . La extrusión en caliente se realiza por encima de la temperatura de recristalización del material, lo que no solo ayuda a que el material se endurezca por trabajo, sino que también facilita empujar el material a través de la matriz.

Extrusión en frío:

A diferencia del proceso de extrusión en caliente, el proceso de extrusión en frío funciona a temperatura ambiente. La extrusión en frío tiene ventajas sobre la extrusión en caliente, ya que no provoca oxidación, proporciona una mayor resistencia debido al trabajo en frío, se puede trabajar con tolerancias más estrechas, un mejor acabado superficial y velocidades de extrusión rápidas.Materiales que comúnmente se extruyen en frío incluir:

- liderar,

- estaño,

- aluminio,

- cobre,

- circonio,

- titanio,

- molibdeno,

- berilio,

- vanadio,

- niobio y acero.

Ejemplos de productos producidos por este proceso son:tubos colapsables, cajas de extintores, cilindros amortiguadores y piezas en bruto para engranajes.

Este proceso es similar a la extrusión en caliente excepto que los metales trabajados poseen la plasticidad necesaria para formarlos con éxito sin calentarlos. Por lo general, estos metales tienen un alto grado de ductilidad. La extrusión en frío también se realiza para mejorar las propiedades físicas de un metal y producir una pieza acabada.

Ventajas de la extrusión:

- La gama de artículos extruidos es muy amplia. Las formas de sección transversal que no son posibles mediante el laminado se pueden extruir, como aquellas con secciones reentrantes.

- No se pierde tiempo al cambiar las formas, ya que los troqueles se pueden quitar y reemplazar fácilmente.

- La precisión dimensional de las piezas extruidas es generalmente superior a la de las laminadas.

- La automatización en la extrusión es más simple ya que los artículos se producen en una sola pasada.

- Las extrusiones son más livianas, más sólidas y más fuertes que las fundiciones.

- La extrusión es más precisa que la fundición y requiere menos procesos de acabado posteriores a la extrusión.

Limitaciones del proceso de extrusión:

- El desperdicio del proceso en la extrusión es mayor que en el laminado, donde es solo del 1 al 3 %.

- Costo de herramientas relativamente alto, hecho de acero de aleaciones costosas.

- En productividad, la extrusión es muy inferior a la laminación, particularmente a sus variedades continuas.

- El costo de la extrusión es generalmente mayor en comparación con otras técnicas.

- La vida útil de las herramientas de extrusión es más corta debido a las altas tensiones de contacto y las tasas de deslizamiento.

- Solo se pueden producir formas con sección transversal constante.

Si le gusta esta publicación, háganoslo saber en los comentarios y compártala con amigos y familiares con los enlaces sociales que se indican a continuación. También déjame saber sobre qué tema quieres leer a continuación 🙂

¡También considere suscribirse haciendo clic en el botón de suscripción y nunca se pierda una publicación nuestra!

Tecnología Industrial

- ¿Qué es una junta mecánica?

- ¿Qué es la extrusión por impacto?

- ¿Qué es el moldeo por extrusión-soplado?

- ¿Qué es un resorte de extensión mecánico?

- ¿Qué es el cambio de plataforma en la nube?

- ¿Qué es el efecto piel?

- ¿Cuáles son los principales tipos de sistemas de transmisión de energía mecánica?

- ¿Qué son las 5S? Una explicación de los elementos de 5S para una cultura Lean

- ¿Qué hay en el proceso de fabricación?

- ¿Qué es el enlace mecánico?

- ¿Qué es una prensa mecánica?