Mecanizado químico:definición, principio de funcionamiento, tipos, aplicación, ventajas [Nota y PDF]

El proceso de mecanizado químico también se conoce como proceso de grabado. Este proceso suena como magia debido a sus salidas fáciles.

En este proceso, simplemente estamos sumergiendo la pieza de trabajo en un tanque de solución química y en solo unos segundos, estaremos obteniendo la estructura deseada en la pieza de trabajo. Este proceso de mecanizado no es mágico, sino científicamente práctico. Este proceso utiliza un reactivo químico fuertemente ácido o alcalino para eliminar el material de la pieza de trabajo.

Este es un proceso antiguo anterior al 400 a. C. cuando se usaban productos químicos orgánicos como ácidos cítricos y ácidos lácticos para grabar metales para fabricar la forma deseada de las armaduras.

Esta técnica fue desarrollada aún más y comercializada en 1927 por una empresa sueca llamada 'AktiebolagetSeparators'.

El mecanizado químico es un proceso de eliminación de material para obtener la forma deseada en la pieza de trabajo sumergiendo la pieza de trabajo en un reactivo químico fuerte.

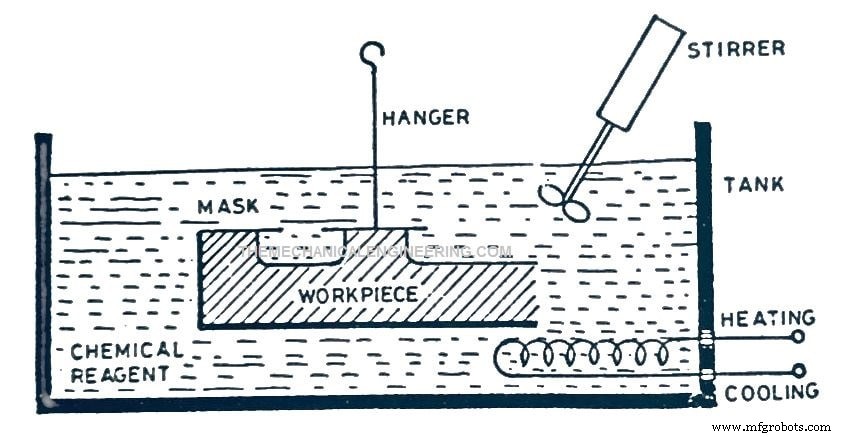

Construcción o piezas de mecanizado químico:

Consta de las siguientes partes:

- Tanque

- Bobina de calentamiento

- Agitador y

- Pieza de trabajo

#1. Tanque:

Este proceso tiene un tanque con su cara abierta. El tanque está construido de metal resistente revestido con materiales que no reaccionan al grabador según las aplicaciones y la concentración del reactivo químico.

#2. Serpentín de calentamiento:

Se monta un serpentín de calentamiento en la sección más baja del tanque para mantener la temperatura del tanque a un nivel constante. Es práctico que en cualquier proceso de remoción de metal la generación de calor sea natural. Además, el serpentín se enfría en las condiciones necesarias.

#3. Agitador:

Se coloca un agitador en el grabador cuyo propósito principal es mezclar el grabador de manera consistente para mantener una concentración y calor uniformes a lo largo del volumen del grabador. Es bien sabido por nosotros que las partículas calientes siempre se acumulan en la parte superior, dejando las frías debajo.

Entonces, para distribuir el calor uniformemente a lo largo del grabado, se usa el agitador. El agitador también ayuda a eliminar el metal disuelto de la pieza de trabajo, rompiendo simultáneamente las burbujas formadas durante el mecanizado debido a la oxidación.

#4. Pieza de trabajo:

La pieza de trabajo se mantiene en el grabador mediante el uso de un colgador en el caso de aplicaciones pequeñas. La longitud del colgador se sujeta sobre un área enmascarada para que la fijación de la pieza de trabajo no perturbe la zona de mecanizado.

En el caso de una pieza de trabajo más grande, se utilizan fijaciones recubiertas con gomas y polímeros para sujetar la pieza de trabajo.

Principio de funcionamiento del proceso de mecanizado químico:

El principio de funcionamiento del mecanizado químico se basa en el grabado químico. Un grabador es una mezcla de ácidos químicos fuertes que son reactivos al metal. Cuando la pieza de trabajo se sumerge en el grabador, el grabador reacciona con la pieza de trabajo provocando una velocidad uniforme de disolución del metal de la pieza de trabajo.

Para obtener la forma o estructura deseada, se aplica a la pieza de trabajo un recubrimiento elemental que no reacciona a un reactivo químico llamado "Maskant" antes del mecanizado.

El mecanizado localizado se consigue aplicando una máscara adecuada en todas las zonas donde no queremos que reaccione el grabador. De esta forma, queda al descubierto la zona de mecanizado para el necesario desprendimiento de metal.

El mecanizado químico implica cuatro procesos principales realizados en una serie:

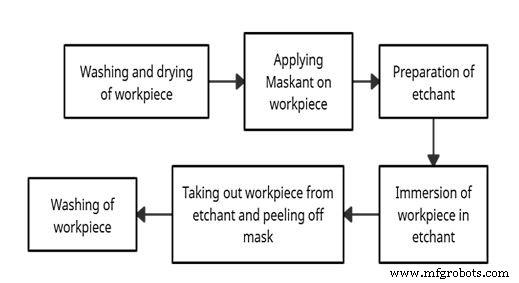

#1. Limpieza:

La limpieza es un proceso preparatorio para garantizar que la superficie de la pieza de trabajo esté libre de contaminantes, óxido y partículas extrañas. Suele realizarse mediante chorros de agua a alta presión, soluciones alcohólicas y HCl diluido.

Necesidades de limpieza :

- La limpieza incorrecta da como resultado una mala adherencia del enmascarante, dimensiones finales inexactas y una disolución inadecuada del metal.

- Los contaminantes como el aceite y la grasa pueden provocar oxidación.

- La limpieza inadecuada puede resultar en que el enmascarante se desprenda y el grabador fluya debajo de la máscara estropeando la geometría.

- Las partículas extrañas podrían provocar la formación de escamas.

Después del lavado de la pieza de trabajo, la pieza de trabajo se seca bajo sopladores de aire caliente. El proceso de limpieza se realiza siempre en maquinaria CNC avanzada.

#2. Enmascaramiento:

Es un proceso de aplicación de enmascarante sobre la superficie de la pieza de trabajo. Se recubre la pieza de trabajo con una capa de polímero o caucho.

El enmascaramiento se hace para evitar que el área que no requiere maquinado se quede en el proceso de grabado. El enmascaramiento se realiza en toda la pieza de trabajo excepto en las áreas a mecanizar.

#3. Grabado:

Este es el proceso en el que se lleva a cabo la remoción de metal requerida. Después de un enmascaramiento perfecto, la pieza de trabajo se sumerge en el tanque del reactivo químico con el calentador y el agitador encendidos.

Tan pronto como se sumerge la pieza de trabajo, el grabador comienza a reaccionar con las áreas no enmascaradas de la pieza de trabajo. El ácido altamente concentrado comienza a reaccionar con la pieza de trabajo alterando sus características químicas.

Esta reacción hace que las porciones predefinidas se fundan y se separen de la pieza de trabajo capa por capa.

En este proceso, la profundidad de corte es directamente paralela al tiempo durante el cual se sumerge la pieza de trabajo. Cuanto más tiempo esté la pieza de trabajo en el grabador, más metal se eliminará. Cuanto menos tiempo, menor es la profundidad de corte. Esto se calcula mediante la fórmula.

E=S/T

donde,

- E =Tasa de grabado.

- S =Profundidad de corte requerida.

- T =Tiempo en segundos.

Los valores de la tasa de grabado se calculan previamente mediante experimentación. La tasa de grabado se consigna con la concentración del reactivo químico y el tipo de pieza a mecanizar.

La profundidad de corte se obtiene en el diseño. Por lo tanto, el tiempo se puede calcular fácilmente antes de sumergir la pieza de trabajo en el grabador.

#4. Desenmascaramiento:

El desenmascaramiento es un proceso de despegar el enmascarante que se aplicó antes del proceso de grabado. Una vez que se retira el enmascarante de la pieza de trabajo, la pieza de trabajo se envía nuevamente a la operación de limpieza, donde cualquier resto de grabador se elimina con agua fría a presión. A continuación, la pieza de trabajo se seca y queda lista para el envío final.

Tipos de operaciones de mecanizado químico:

1. Molienda química (CHM):esta operación se realiza para obtener cavidades, contornos en la pieza de trabajo o para eliminar material a granel de la pieza de trabajo.

2. Grabado químico (CHE):Esta operación se realiza para reproducir un diseño especial en una pieza con mucha precisión. Por ejemplo, títulos, nombres de marcas, números de serie, etc.

3. Pulido químico (CHP):Esta operación se realiza para realizar un acabado fino o desbarbado de la pieza de trabajo. Esto es posible mediante el uso de un reactivo químico diluido más ligero.

4. Mecanizado fotoquímico (PCM):el mecanizado fotoquímico es un proceso de fabricación de componentes sin tensiones ni grietas. PCM se utiliza cuando se van a mecanizar micro detalles en una pieza de trabajo.

Este proceso utiliza el mecanizado químico (CHM) como su técnica principal para eliminar el material y la máscara fotorresistente con fines de diseño. PCM es un proceso de mecanizado avanzado cuya raíz es el mecanizado químico.

Aplicaciones de mecanizado químico:

La siguiente aplicación incluye:

- Reducción de peso de contornos complejos, imposible por métodos convencionales.

- Mecanizado de componentes finos y delicados.

- Se utiliza para mecanizar los contornos presentes en el interior de un agujero.

- Utilizado en las industrias del automóvil y la aviación.

- Fabricación de pantallas y mallas finas.

- Remoción de metal donde la sujeción de una pieza de trabajo es difícil.

Ventajas del mecanizado químico:

Las siguientes ventajas incluyen:

- Este proceso de mecanizado elimina el metal de manera uniforme.

- Buen acabado superficial con tolerancias estrechas.

- Los contornos complejos se pueden mecanizar fácilmente.

- Eliminación de material en todos los ejes al mismo tiempo.

- Se requiere un operador menos calificado.

- No se produce tensión mecánica en la pieza de trabajo.

- Costo inicial bajo.

- Bajo coste de mecanizado.

Desventajas del mecanizado químico:

Las siguientes desventajas incluyen:

- Menos seguridad para el operador, un pequeño derrame de grabador en la piel puede causar daño al operador.

- Posibilidades de corrosión después de los días de mecanizado.

- El mecanizado de aleaciones puede dar lugar a un acabado superficial deficiente.

- El proceso no es ecológico.

- La eliminación de subproductos puede dañar el entorno.

- La tasa de eliminación de material (MRR) es menor en comparación con otros procesos de mecanizado.

- Posibilidades de formación de burbujas, lo que puede resultar en un mecanizado inadecuado.

Parámetros importantes:

Máscara: Maskantcan se define como un material utilizado para recubrir la pieza de trabajo para evitar que la parte de la pieza de trabajo se grabe.

Factores a tener en cuenta para seleccionar el tipo de mascarilla:

- Debe ser inerte al reactivo químico utilizado.

- Resistente al manejo.

- No debe cambiar sus características durante el proceso de mecanizado.

- También soportan el calor.

- Debe permitirse cortar y trazar.

- Debe adherirse bien a la pieza de trabajo.

- Disponibilidad y bajo costo.

| Material de la pieza | Material de mascarilla |

| Aluminio y sus aleaciones | Caucho de butilo, polímero y neopreno |

| Cobre y sus aleaciones | Polímero |

| Aleaciones a base de hierro | Caucho butílico y polímero |

| Níquel | Neopreno |

| Magnesio | Polímero |

| Titanio | Polímero |

Técnica de enmascaramiento de mecanizado químico:

Hay tres técnicas principales para aplicar enmascarante en una pieza de trabajo.

1. Cortar y Pelar:

En esta técnica de enmascaramiento, la pieza de trabajo que se va a mecanizar primero se sumerge en un tanque de enmascarante líquido, similar al recubrimiento.

Una vez recubierta toda la pieza de trabajo, se saca la pieza de trabajo y se deja secar durante unos minutos. Luego, se usa un trazador para cortar la capa de enmascarante aplicada a la pieza de trabajo.

Los cortes se realizan con precisión según el diseño a mecanizar. Una vez realizada la operación de corte, se retira el enmascarante de las zonas a grabar. Por lo tanto, la técnica de enmascaramiento de corte y pelado funciona.

Esta técnica de enmascaramiento implica el uso de materiales relativamente gruesos como materiales a base de neopreno, butilo y vinilo. Esta técnica se utiliza exclusivamente para operaciones de molienda química (CHM).

A lo largo de la era, esta técnica ha facilitado la producción de misiles, aviones y sus partes estructurales. Debido a la naturaleza inerte del enmascarante y al espesor involucrado en este proceso de aproximadamente 0,5 pulgadas o más, esta técnica brinda acceso a una resistencia química extremadamente alta. La principal negociación en esta técnica es solo que esta técnica tiene una tolerancia de calidad relativamente baja.

Los materiales utilizados en la técnica de enmascaramiento de corte y pelado son vinilo, caucho de neopreno, materiales base butilo, cera de abeja, brea de Borgoña aplicada por flujo o inmersión o por recubrimiento por pulverización. El grosor de estos enmascarantes oscila entre 0,03 y 0,13 mm.

2. Impresión de pantalla:

Esta técnica hace uso de la tecnología convencional de serigrafía. En esta aplicación de máscara, se despliegan pantallas de malla fina de seda o acero inoxidable sobre la pieza de trabajo.

Similar a la impresión de radio en una hoja ancha, aquí, en esta técnica, se imprime un diseño completo en una serigrafía y mallas SS. Luego, la malla se presiona contra la superficie de la pieza de trabajo. Esto completa el marcado de las áreas a mecanizar.

Luego, se aplica una capa de enmascarante sobre la totalidad de la pieza de trabajo. La adherencia del maskant sobre la pieza de trabajo se logra mediante el secado y horneado. Una vez que el maskant se adhiere a la pieza de trabajo, las mallas instaladas se retiran de la pieza de trabajo, lo que resulta en la eliminación de la máscara de las áreas a mecanizar.

La serigrafía es una técnica de enmascarado rápida y económica para producciones a gran escala. Esta técnica también da acceso a un mayor grado de precisión.

El grosor de la máscara es siempre inferior a 0,05 mm. Esta técnica de enmascarado es más adecuada para piezas de menos de 1,2 m × 1,2 m con superficies planas y contornos moderados.

3. Fotorresistente:

La técnica de enmascaramiento fotorresistente se ejerce únicamente en el proceso de mecanizado fotoquímico. Esta técnica es tan versátil en esta era autónoma.

El uso de la técnica de enmascaramiento fotorresistente cambia el proceso de mecanizado químico a un proceso de mecanizado no tradicional diferente, es decir, el proceso de mecanizado fotoquímico (PCM).

En esta técnica, se imprime una imagen del diseño del producto final en una película de material fotosensible. La película tiene un carácter para atraer y reflejar los rayos de luz ultravioleta.

La película impresa se coloca con cuidado y precisión sobre la hoja de metal (pieza de trabajo) que se va a mecanizar y luego la pieza de trabajo se pasa a través de una máquina de UV.

Entre la ENTRADA y la SALIDA de la pieza de trabajo, debido al carácter de la película para permitir y reflejar el paso de la luz ultravioleta, solo la zona preimpresa o las marcas en la película permiten que la luz ultravioleta pase a través de la película hacia la pieza de trabajo.

Esta exposición de la pieza de trabajo a los rayos UV suaviza las piezas definidas que fueron diseñadas previamente para el mecanizado químico. El resto del proceso se realiza en el proceso de Mecanizado Fotoquímico.

El material utilizado en esta técnica apenas tiene su espesor oscilando entre 1,27mm a 1,5mm. Esta técnica es muy utilizada en la fabricación de PCB, semiconductores, chips electrónicos, componentes metálicos informáticos, pequeños engranajes para relojes, etc.

Grabador:

El grabador se puede definir como una mezcla de ácidos químicos diluidos o concentrados que pueden reaccionar con el metal y disolverlo.

| Material de la pieza | Grabador | Temperatura de funcionamiento. ( o C) | Velocidad de grabado (mm/min × 10 3 ) |

| Aluminio y sus aleaciones | Na(OH) | 49 | 20-30 |

| FeCl3 | 49 | 13-25 | 13-25 |

| Latón o bronce | NH4 HF2 | 27 | 10-15 |

| FeCl3 | 49 | 25 | 25 |

| Líder | FeCl3 | 54 | |

| Aleación de magnesio | HNO3 | 32-49 | 25-50 |

| Níquel | FeCl3 | 49 | 13-38 |

| Titanio | HNO3 AF | Ambiente | 13-25 |

Tecnología Industrial

- Proceso de bruñido:definición, partes o construcción, principio de funcionamiento, ventajas, aplicación [Notas con PDF]

- Proceso de lapeado:definición, principio de funcionamiento, tipos, material, ventajas, aplicación [Notas con PDF]

- Mecanismo de retorno rápido:definición, tipos, principio de funcionamiento, aplicaciones, ventajas, desventajas [Notas con PDF]

- Proceso de extrusión:definición, principio de funcionamiento, tipos, aplicaciones, ventajas y desventajas [Notas con PDF]

- ¿Qué es el mecanizado químico? - Trabajo y proceso

- Soldadura por fricción:principio, funcionamiento, tipos, aplicación, ventajas y desventajas

- Fundición centrífuga:principio de funcionamiento, tipos, aplicación, ventajas y desventajas

- Proceso de extrusión:trabajo, tipos, aplicación, ventajas y desventajas

- Mecanizado por chorro abrasivo:piezas, principio de funcionamiento, aplicación

- Mecanizado por chorro de agua:principio de funcionamiento, aplicaciones, ventajas

- Proceso de mecanizado ultrasónico, principios de funcionamiento y ventajas