Forja:tipos, métodos, operaciones, ventajas y más

En este artículo, aprenderá qué es forjar. ¿Cómo funciona ? Tipos de forja, Operaciones, Ventajas, Inconvenientes, y más.

¿Qué es la forja? ?

Normalmente el trabajo relacionado con el hierro se conoce como herrería. Forjar medios dar la forma deseada a cualquier trabajo de metal calentándolo o enfriándolo y luego golpeándolo con un martillo ordinario o usando cualquier máquina especial destinada a este propósito.

Los trabajos de forja pequeños se pueden hacer golpeándolos con un martillo, pero los trabajos pesados de forja solo se realizan con máquinas. La forja se puede realizar de tres formas diferentes.

Tipos de métodos de forja :

Los siguientes son los tres tipos de métodos de forja:

- Forjado a mano

- Forjado a máquina

- Forjado

#1 Forjado a mano

Darle forma a un trabajo golpeándolo con un martillo se llama forja manual o herrería.

#2 Forjado a máquina

Dar la forma deseada a un trabajo con la ayuda de una máquina de forja se denomina forja a máquina. En esta categoría se incluyen prensas, máquinas laminadoras y varios tipos de martillos hidráulicos.

#3 Forja por estampación

Para trabajos del mismo tamaño y forma similar, se utiliza el proceso de forja por estampación. El tinte superior se eleva a la altura adecuada a través del dispositivo mecánico y luego se deja caer para golpear el metal caliente que se mantiene en el tinte inferior. Así, el metal caliente toma la forma del tinte. La llave inglesa y otras cosas ordinarias se fabrican mediante forjado.

No es posible cambiar la forma de los metales cuando están fríos. Es, pues, necesario calentar el metal al fuego. Al calentar el metal, se ablanda y adquiere la propiedad de plasticidad. Como tal, se puede doblar o moldear en cualquier forma.

Tipos de forja

Los siguientes son los dos tipos principales de forja :

- Forja en caliente

- Forja en frío

Algunos de otros tipos de forja

- Forjado en matriz abierta

- Forjado en matriz cerrada

- Prensa de forja

- Forja alterada

- Forja en rollo

Operaciones de forja

Los siguientes son los diferentes tipos de operaciones de forja:

- Operación de corte

- Operación perturbadora

- Operación de extracción

- Operación de salto

- Operación de doblado

- Operación de batán

- Operación de canteado

- Operación de punzonado o deriva

- Operación de configuración

- Operación de soldadura de forja

- Operación de estampado

Antes de realizar cualquier otra operación relacionada con la forja, es imprescindible realizar un marcado en el metal según el dibujo. Para ello se utilizan reglas de latón, tricuadrado, punzón central, etc.

1. Corte Operación

Hacer pequeñas barras y placas de metal largas se conoce como cortar. Esto se puede hacer tanto en frío como en caliente. Para metales fríos se utiliza el cincel de ángulo de corte. Para metales calientes se utiliza el cincel de ángulo de corte. El metal con un grosor superior a 20 mm debe cortarse solo después de calentarlo.

2. Operación perturbadora

Esta operación se aplicó para aumentar el área de la sección transversal de la culata sobre la extensión de longitud. La fuerza de compensación se usa en una dirección paralela al eje longitudinal para lograr la longitud, por ejemplo, el desarrollo de la cabeza del perno.

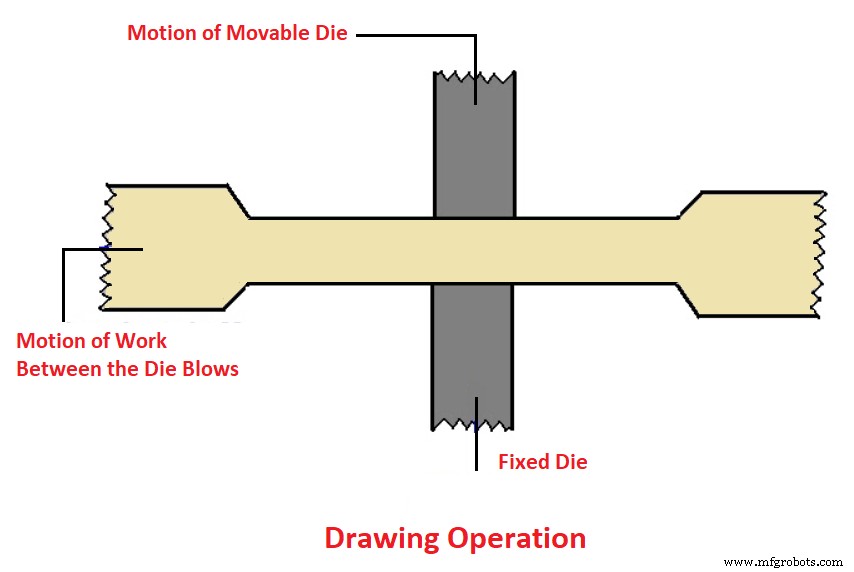

3. Operación de extracción

Aumentar la longitud de los metales se denomina estirado. Esto se ha mostrado en la figura. El metal se calienta a una temperatura entre to y el martillo se golpea en el pico del yunque. Fuller también se usa para este propósito.

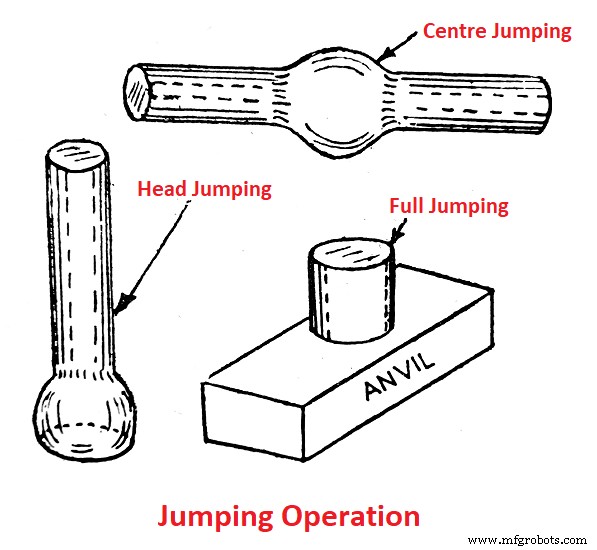

4. Operación de salto

Acortar y engrosar una pieza de metal después de calentarla se llama saltar o trastornar. Al saltar, la longitud del metal se puede reducir a casi la mitad. El salto se realiza de tres maneras:

- Salto de cabeza:Esto se muestra en la figura. El salto de un extremo de una varilla redonda se denomina "salto de cabeza", como la cabeza de remache.

- Salto al centro:Esto se ha ilustrado en la figura. En esta categoría. El salto se realiza en cualquier otra parte excepto en las dos esquinas de la barra redonda de metal. Ejemplo:manija de toque.

- Salto completo:Esto se ha mostrado en la figura. El metal se calienta por completo y su longitud se reduce.

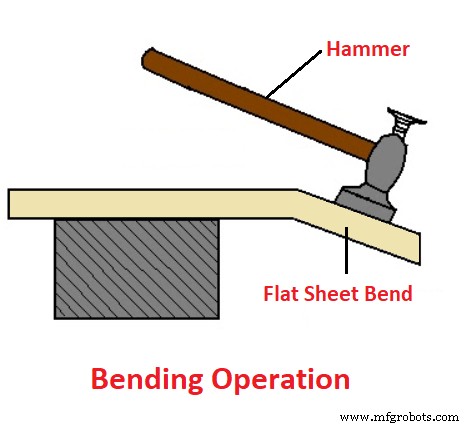

5. Operación de doblado

Girar o doblar una pieza de metal en forma redonda o angular se llama "doblar". Esto se ha mostrado en la siguiente figura. Los anillos redondos, etc. se fabrican mediante esta operación.

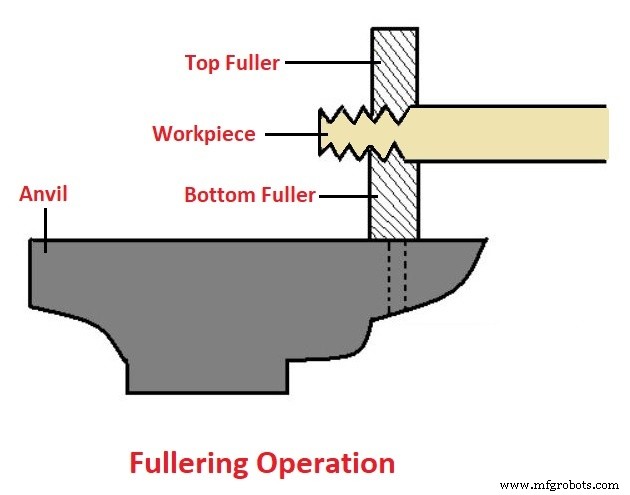

6. Operación Fullering

Esta operación de forjado consiste en colocar el relleno inferior en un orificio en ángulo con metal caliente, luego se coloca el relleno superior sobre el metal y se aplica fuerza a través del relleno superior con la ayuda de un mazo.

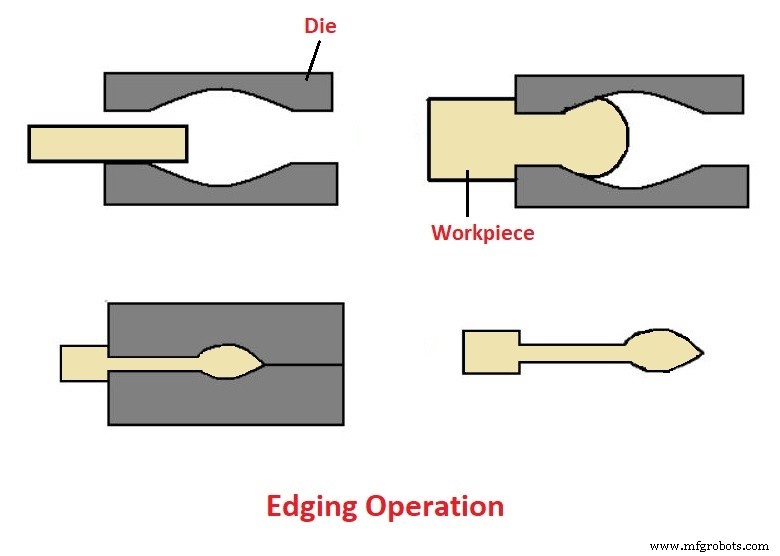

7. Operación de borde

Esta operación de forjado se realiza golpeando o forzando la placa de metal a la forma deseada. La pieza de trabajo se fuerza entre dos bordes de troquel.

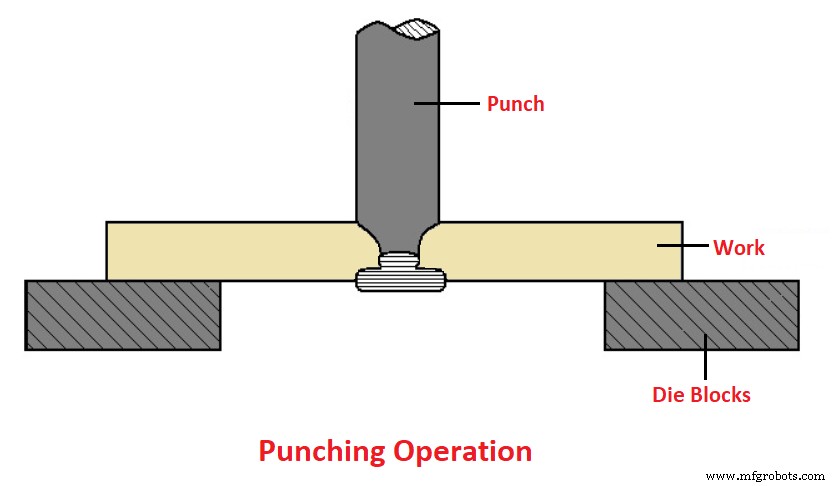

8. Operación de perforación

Esto se ha mostrado en la figura. En esta operación, el agujero se hace en metal caliente con la ayuda de un punzón. Para el punzonado, el trabajo se coloca primero en el orificio perforado del yunque o una tuerca, etc., y el orificio se realiza con punzón o se agrandan los orificios ya realizados por deriva.

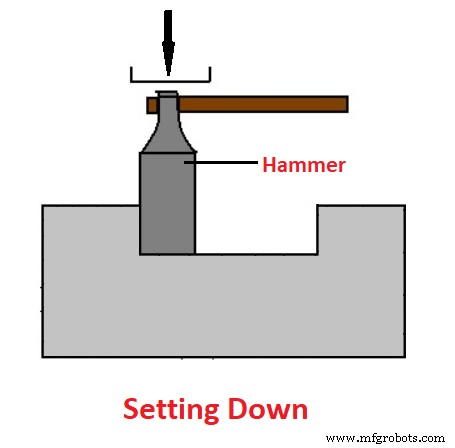

9. Operación de configuración

Este es el proceso de acabado. Los extremos y las esquinas de los metales forjados se hacen lisos y redondos cuando se cierran las costuras. Para este propósito se utilizan martillos de estampación y de ajuste. Aparte de esto, torcer también se hace para dar fuerza a un trabajo.

10. Operación de soldadura de forja

Bajo este proceso, las partes de metales son llevadas a una temperatura adecuada en un horno y soldadas por presión o golpes. Para la soldadura de forja, los extremos de las piezas de metales se hacen bufanda mediante saltos.

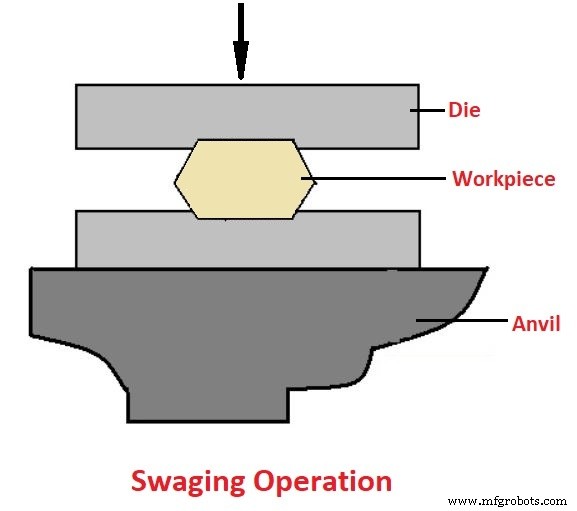

11. Operación de estampado

El estampado se realiza para disminuir y completar el trabajo de la forma y el tamaño deseados, generalmente redondos o hexagonales. En esta operación, los pares superior e inferior se agregan para trabajos pequeños, donde el bloque de botín se puede usar para trabajos más grandes.

Ventajas de la forja

- La resistencia a la tracción del metal se reduce y adquiere la propiedad de plasticidad que nos permite dar la forma deseada al metal.

- Con la ayuda de las propiedades de plasticidad y maleabilidad, las operaciones de estirado, salto y doblado se pueden realizar fácilmente.

- Es fácil dar un acabado a un trabajo de forja porque su forma está casi lista y lleva menos tiempo.

- Después de forjar en un metal manual, otras actividades de la máquina se pueden realizar fácilmente en el trabajo.

- Hay poco desperdicio de metal.

- La estructura del metal se vuelve adecuada mediante la forja en caliente.

- Hay poco alcance de tensiones y grietas en el metal.

Desventajas de la forja

- Cuando el metal se calienta se produce oxidación, lo que daña el metal.

- Los metales quebradizos no se pueden forjar.

- El acabado no es posible en el proceso de forja.

- Hay un cambio en el tamaño de los trabajos.

Conclusión

Así que ahora esperamos despejar todas tus dudas sobre la forja. Aún así si tienes dudas sobre “Forja o tipos de forja ” puedes preguntar en los comentarios. Si te gusta este artículo, compártelo con tus amigos.

Eso es todo. Gracias por leer. Si tiene alguna pregunta sobre cualquier tema, pregunte en la sección de comentarios a continuación.

Suscríbete a nuestro boletín para recibir notificaciones de nuevas publicaciones.

Tecnología Industrial

- ¿Qué es el suavizado? 6 tipos y métodos diferentes

- ¿Qué es el estampado? - Tipos, operación y aplicación

- ¿Qué es tornear?- Definición y tipos de operaciones

- ¿Qué es un torno? Definición, tipos y operaciones

- ¿Qué es la forja? Definición, proceso y tipos

- ¿Qué son los martillos de potencia? - Tipos, diseño y funcionamiento

- ¿Qué es el proceso de forja, la operación, los tipos, la aplicación, las ventajas y las desventajas?

- Operación de brochado:principio, herramientas, tipos, ventajas y desventajas

- Plantillas y accesorios:definiciones, tipos, ventajas, diferencias

- Tipos de operaciones de torno y herramientas de corte

- Operación de mecanizado y tipos de herramientas de mecanizado