¿Qué es el proceso de tratamiento térmico? Tipos, métodos, ventajas

En este artículo vamos a aprender qué es proceso de tratamiento térmico y también sobre los diferentes tipos de procesos de tratamiento térmico en detalle.

¿Qué es el proceso de tratamiento térmico?

Tratamiento térmico se refiere a una combinación de calentamiento y enfriamiento de un metal o aleación en estado sólido con el fin de obtener las propiedades deseadas. Los cambios en las propiedades resultan de cambios microestructurales en el material producido por las operaciones de tratamiento térmico.

El tratamiento térmico es el proceso de calentamiento y enfriamiento de metales, utilizando métodos específicos predeterminados para obtener las propiedades deseadas. Tanto los metales ferrosos como los no ferrosos se someten a un tratamiento térmico antes de ponerlos en uso. Con el tiempo, se han desarrollado muchos métodos diferentes. Incluso hoy en día, los metalúrgicos trabajan constantemente para mejorar los resultados y la rentabilidad de estos procesos.

Para eso desarrollan nuevos horarios o ciclos para producir una variedad de grados. Cada programa se refiere a una tasa diferente de calentamiento, mantenimiento y enfriamiento del metal. Estos métodos, cuando se siguen meticulosamente, pueden producir metales de diferentes estándares con propiedades físicas y químicas muy específicas.

Conceptos básicos del tratamiento térmico

Aunque el hierro y el acero constituyen la gran mayoría de los materiales tratados térmicamente, las aleaciones de aluminio, cobre, magnesio, níquel y titanio también pueden tratarse térmicamente.

Los procesos de tratamiento térmico requieren tres pasos básicos. O podemos decir que las etapas del tratamiento térmico son:

- Calentamiento a una temperatura específica

- Mantener esa temperatura durante el tiempo adecuado

- Enfriamiento según los métodos prescritos

Las temperaturas pueden oscilar hasta 2400 °F y el tiempo a la temperatura puede variar desde unos pocos segundos hasta 60 horas o más .

En el horno, algunos materiales se enfrían lentamente, mientras que otros deben templarse. . Tratamiento a -120 °F o menos se requiere para algunos procesos criogénicos . El agua, la salmuera, los aceites, las soluciones de polímeros, las sales fundidas, los metales fundidos y los gases son algunos ejemplos de medios de extinción. Cada uno tiene su propio conjunto de características que lo hacen ideal para tareas específicas. El 90 por ciento de las piezas, por otro lado, se templan en agua, aceite, gas o polímeros.

A. Etapa de calentamiento

Durante la etapa de calentamiento, el objetivo principal es garantizar que el metal se caliente de manera uniforme. El calentamiento lento asegura un calentamiento uniforme. Si calienta el metal de manera desigual, una sección puede expandirse más rápido que otra, lo que resulta en una sección de metal distorsionada o agrietada. La tasa de calentamiento se selecciona en función de los siguientes factores:

B. La etapa de remojo

El objetivo de la etapa de remojo es mantener el metal a la temperatura adecuada hasta que tome la forma de la estructura interna deseada. El “período de remojo ” se refiere a cuánto tiempo se mantiene el metal a la temperatura adecuada. Necesitará el análisis químico y la masa del metal para determinar el período de tiempo correcto. El período de remojo para secciones transversales irregulares se puede determinar usando la sección más grande.

En general, no debe llevar la temperatura del metal de la temperatura ambiente a la temperatura de remojo en un solo paso. Más bien, caliente lentamente el metal justo por debajo de la temperatura a la que cambiará la estructura, y luego manténgalo allí hasta que la temperatura sea constante en todo el metal. Después de este “precalentamiento ” paso, puede calentar rápidamente la temperatura a la temperatura final que necesitará. Para evitar la deformación, las piezas con diseños más complejos pueden requerir varias capas de precalentamiento.

C. Etapa de enfriamiento

Durante la etapa de enfriamiento, querrás que el metal vuelva a estar a temperatura ambiente, pero hay diferentes formas de hacerlo según el tipo de metal. Puede requerir un medio de enfriamiento, como un gas, líquido, sólido o una combinación de estos. La velocidad de enfriamiento está determinada por el metal y el medio utilizado para el enfriamiento. Como resultado, las opciones de enfriamiento que elija tienen un impacto significativo en las propiedades deseadas del metal.

Enfriamiento es el enfriamiento rápido del metal en aire, aceite, agua, salmuera u otro medio. La mayoría de los metales que se endurecen se enfrían rápidamente con el enfriamiento rápido, por lo que el enfriamiento rápido generalmente se asocia con el endurecimiento; sin embargo, el enfriamiento rápido u otro enfriamiento rápido no siempre da como resultado el endurecimiento. El cobre, por ejemplo, se recoce mediante enfriamiento con agua y otros metales se endurecen mediante enfriamiento lento.

Propósito del tratamiento térmico

Sin embargo, estos sirven para uno o más de los siguientes propósitos:

- Mejorar la maquinabilidad

- Alivia tensiones internas.

- Mejorar propiedades mecánicas como ductilidad, resistencia, dureza, tenacidad, etc.

- Cambie el tamaño de grano.

- Aumenta la resistencia al calor y la corrosión.

- Modifica las propiedades eléctricas y magnéticas.

- Cambia la composición química.

- Eliminar gases

Ventajas del tratamiento térmico

Después del tratamiento térmico, los materiales son:

- Producto más duradero.

- El acero se vuelve más duro, más fuerte.

- Más fácil de soldar.

- Se vuelve más flexible.

- Aumenta su resistencia al desgaste.

- Aumento de la vida útil general de la pieza.

El tratamiento térmico se realiza por una variedad de razones. Algunos procedimientos ablandan el metal, mientras que otros lo endurecen. También pueden tener un impacto en la conductividad eléctrica y térmica de estos materiales.

Algunos métodos de tratamiento térmico alivian las tensiones causadas por procesos de trabajo en frío anteriores. Otros agregan propiedades químicas deseables a los metales. La elección del mejor método está determinada en última instancia por el tipo de metal y las propiedades requeridas.

En algunos casos, una pieza de metal puede estar sujeta a múltiples procedimientos de tratamiento térmico. Algunas superaleaciones utilizadas en la industria de fabricación de aeronaves, por ejemplo, pueden pasar por hasta seis pasos de tratamiento térmico diferentes para optimizarlas para la aplicación.

Tipos de proceso de tratamiento térmico

Los fines mencionados anteriormente del tratamiento térmico pueden cumplirse mediante uno o más de los siguientes procesos de tratamiento térmico:

a.) Carburación

b.) Cianización

c.) Nitruración

a.) Endurecimiento por inducción

b.) Endurecimiento a la llama

1. Recocido

Recocido es una de las operaciones más importantes y ampliamente utilizadas en el tratamiento térmico del acero.

El recocido es un tratamiento térmico en metalurgia y ciencia de materiales que cambia las propiedades físicas y, a veces, químicas de un material para aumentar su ductilidad y reducir su dureza, haciéndolo más manejable. Implica calentar un material por encima de su temperatura de recristalización, mantener esa temperatura durante un período de tiempo adecuado y luego enfriar.

El propósito del recocido es obtener uno o más de los siguientes efectos:

- Ablandar el acero.

- Mejorar la maquinabilidad.

- Aumenta o restaura la ductilidad y la tenacidad.

- Alivia tensiones internas.

- Reducir o eliminar la falta de homogeneidad estructural.

- Refinar tamaño de grano

- Preparar el acero para su posterior tratamiento térmico.

2. Normalizando

Normalizar es un proceso de tratamiento térmico utilizado para hacer que un metal sea más dúctil y resistente después de haber sido endurecido térmica o mecánicamente. La normalización es el proceso de calentar un material a una temperatura alta y luego permitir que se enfríe nuevamente a temperatura ambiente exponiéndolo al aire a temperatura ambiente después de que se haya calentado. Este calentamiento y enfriamiento lento cambia la microestructura del metal, disminuyendo su dureza y aumentando su ductilidad.

Cuando el acero está frío, la estructura se distorsiona y el metal puede volverse quebradizo y poco confiable. La estructura interna de la pieza forjada trabajada en caliente también puede distorsionarse debido a que se trabaja a una temperatura muy baja. También se puede ver que una temperatura de acabado variable dará como resultado una estructura variable para piezas forjadas con el mismo contenido de carbono. Asimismo, si se vierte una fundición a una temperatura un tanto indefinida y se enfría a diferentes velocidades en diferentes partes, puede no ser confiable. Por lo tanto, la normalización se usa particularmente para los siguientes

El propósito de Normalizar es obtener uno o más de los siguientes efectos:

- Para eliminar la estructura de grano grueso.

- Para eliminar tensiones internas que pueden haber sido causadas por el trabajo

- Para mejorar las propiedades mecánicas del acero

Además de todos estos fines, puede utilizarse para aumentar en cierta medida la resistencia de los aceros de medio carbono (en comparación con los aceros recocidos), mejorar la maquinabilidad de los aceros de bajo carbono, mejorar la estructura de las soldaduras, etc.

3. Endurecimiento

La operación de endurecimiento se aplica a todas las herramientas y algunas partes importantes de la máquina destinadas a un servicio especialmente pesado, así como a todas las partes de la máquina hechas de acero aleado.

Los fines del endurecimiento con revenido posterior son:

El proceso consiste en:

4. Templado

Templado , en metalurgia, el proceso de mejorar las propiedades de un metal, particularmente del acero, calentándolo a una temperatura alta, pero por debajo del punto de fusión, y luego enfriándolo, generalmente en aire. El proceso endurece al reducir la fragilidad y las tensiones internas.

Cuando se saca una pieza de acero del medio de enfriamiento, como ya se ha dicho, es dura, quebradiza y tendrá tensiones internas severas desigualmente distribuidas además de otras características desfavorables. En general, el revenido restaura la ductilidad y reduce la dureza y da como resultado una cierta disminución de la dureza. Los objetos principales del templado son, por lo tanto, los siguientes:

- Para estabilizar la estructura del metal.

- Para reducir las tensiones internas producidas durante el calentamiento previo.

- Para reducir parte de la dureza producida durante el endurecimiento y aumentar la ductilidad del metal.

- Para dar al metal ocho condiciones estructurales combinadas con tenacidad y resistencia a los golpes.

El tratamiento de templado requiere:

- Recalentamiento del acero después del endurecimiento a temperaturas por debajo del punto Ac1 (línea psk en la figura 6.6

- Sosteniendo la mordida durante un tiempo considerable.

- Enfriamiento lento. Es deseable que la temperatura del acero se mantenga durante no menos de 4 a 5 minutos por cada milímetro de la sección.

5. Endurecimiento de caso

A. Carburación

El método más antiguo conocido para producir una superficie dura en acero es el endurecimiento de la superficie. o carburación . El acero utilizado para este fin suele ser un acero con bajo contenido de carbono, con un contenido de carbono de aproximadamente el 0,15 por ciento, que no responde de forma apreciable al tratamiento térmico. En el transcurso del proceso, la capa exterior se convierte en un acero con alto contenido de carbono con un contenido de carbono que oscila entre el 0,9 y el 1,2 por ciento de carbono. Si recibe el tratamiento térmico adecuado, tendrá una superficie exterior extremadamente dura y un núcleo blando y dúctil.

B. Cianización

Cianuración es un proceso de producción de superficies duras en aceros de bajo o medio carbono sumergiendo el acero en un baño de sal fundida que contiene cianuro mantenido a 800°C a 900°C y luego templando el acero en agua o aceite. La dureza que produce este tratamiento se debe a la presencia de compuestos de nitrógeno así como de carbono en la capa superficial.

C. Nitruración

Nitruración es un proceso de producción de una capa de superficie dura solo en aceros aleados. La nitruración consiste esencialmente en calentar el acero en una atmósfera de gas amoniaco a una temperatura de 500 °C a 650 °C sin tratamiento térmico adicional. El amoníaco se disocia y el nitrógeno naciente se combina con los elementos del acero para formar nitruros. Estos nitruros dan una dureza extrema a la superficie. En 50 horas se produce una capa superficial dura, normalmente de 0,2 a 0,4 mm de profundidad.

La nitruración es la última operación después del proceso de formación y tratamiento térmico. Así, después de la forja, la secuencia de operaciones es:(a) endurecimiento en aceite a 850°C a 900°C, (b) revenido a 600°C a 650°C, (c) mecanizado en bruto, (d) estabilizar (para eliminar las tensiones internas) de 525 °C a 550 °C, (e) mecanizado final y, en última instancia, (f) nitruración.

La nitruración se utiliza en muchas piezas de desgaste de automóviles, aviones y motores diésel, así como en numerosas piezas misceláneas, como ejes de bombas, manómetros, troqueles de dibujo, engranajes, embragues y mandriles. Su uso está limitado por el gasto necesario para el tratamiento y el estuche comparativamente delgado obtenido.

6. Endurecimiento de superficies

A. Endurecimiento por inducción

Inducción el calentamiento ha demostrado ser satisfactorio para muchas operaciones de endurecimiento superficial requeridas en las áreas de apoyo de cigüeñales, árboles de levas, semiejes y superficies de desgaste similares. Se diferencia de la práctica ordinaria de cementación en que el análisis de la superficie del acero no cambia, el endurecimiento se logra mediante un calentamiento y enfriamiento extremadamente rápido de la superficie de desgaste que no tiene efecto en el núcleo interior. La dureza obtenida en el temple por inducción es la misma que la obtenida en el tratamiento convencional y depende del contenido de carbono.

B. Endurecimiento a la llama

El proceso de endurecimiento del acero calentándolo con la llama de un soplete de oxiacetileno se conoce como endurecimiento por llama que, al igual que el proceso de endurecimiento por inducción, se basa en un rápido calentamiento y enfriamiento de la superficie por agua. La llama se dirige a la parte deseada sin calentar el resto del trabajo de manera eficiente para afectarlo. Las ventajas a favor de su aplicación son las siguientes:

- Debido a que se calienta rápidamente, el calentamiento por llama es conveniente cuando se requiere dureza solo para una profundidad limitada, y el resto conserva su dureza y ductilidad originales.

- El calentamiento por llama hace posible y práctico endurecer una parte o la totalidad de una pieza de trabajo que es demasiado grande o demasiado inconveniente para colocarla en un horno.

- La cantidad de tiempo requerida para el calentamiento es menor con el calentamiento por llama que con un horno

7. Recubrimiento de difusión

Recubrimiento de difusión , o cementación metálica , es el proceso de impregnación de la superficie del acero con aluminio, cromo, silicio, boro, berilio y otros elementos.

El recubrimiento por difusión se logra calentando y manteniendo las piezas de acero en contacto directo con uno de los elementos anteriores que pueden estar en estado sólido, líquido o gaseoso. Este proceso imparte una serie de valiosas propiedades al acero, entre las que se encuentran la alta resistencia al calor, la corrosión y el desgaste. En muchos casos, el acero sometido a un recubrimiento por difusión se puede utilizar como sustituto de un acero de alta aleación.

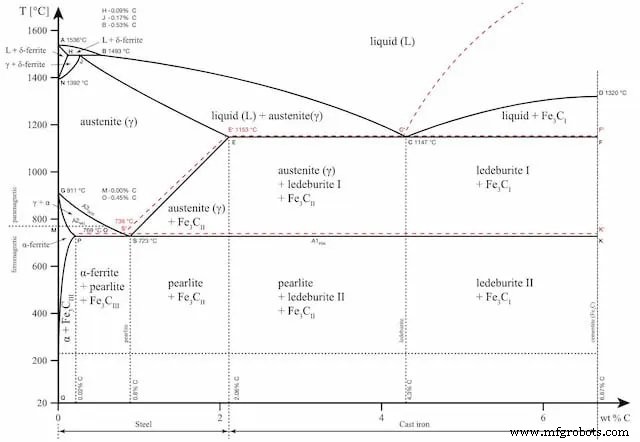

Diagrama fasorial

Cada aleación de metal tiene su propio diagrama de fase. Como se indicó anteriormente, el tratamiento térmico se realiza de acuerdo con estos diagramas. Representan los cambios estructurales que ocurren a diferentes temperaturas y composiciones químicas.

Usemos el diagrama de fase hierro-carbono como ejemplo porque es el más conocido y el más enseñado en las universidades.

El diagrama de fase hierro-carbono es una herramienta útil para conocer el comportamiento del tratamiento térmico de varios aceros al carbono. El eje x representa el contenido de carbono de la aleación, mientras que el eje y representa la temperatura.

Tenga en cuenta que el límite en el que el acero se convierte en hierro fundido es 2,14 por ciento de carbono.

El diagrama muestra varias regiones donde el metal se puede encontrar en varios microestados, como austenita, cementita y perlita. Estas áreas están indicadas por los límites A1, A2, A3 y Acm. Cuando el valor de temperatura o contenido de carbono pasa a través de estas interfaces, se producen cambios de fase.

- A1:El límite superior de la fase de cementita/ferrita.

- A2:El límite donde el hierro pierde su magnetismo. La temperatura a la que un metal pierde su magnetismo también se denomina temperatura de Curie.

- A3:la interfaz que separa la fase austenita + ferrita de la fase austenita γ (gamma).

- Acm:La interfaz que separa la γ Austenita del campo Austenita + Cementita.

El diagrama de fase es una herramienta importante para determinar si el tratamiento térmico será beneficioso o no. Cada estructura aporta diferentes cualidades al producto final, y el tratamiento térmico se elige en consecuencia.

Pasos del proceso de tratamiento térmico

En términos simples, el tratamiento térmico es el proceso de calentar el metal, mantenerlo a esa temperatura y luego enfriarlo nuevamente. Durante el proceso, la pieza metálica sufrirá cambios en sus propiedades mecánicas. Esto se debe a que la alta temperatura altera la microestructura del metal. Y la microestructura juega un papel importante en las propiedades mecánicas de un material.

El resultado final depende de muchos factores diferentes. Estos incluyen el tiempo de calentamiento, el tiempo de mantenimiento de la pieza metálica a cierta temperatura, la velocidad de enfriamiento, las condiciones ambientales, etc. Los parámetros dependen del método de tratamiento térmico, el tipo de metal y el tamaño de la pieza.

En el transcurso de este proceso, las propiedades del metal cambiarán. Entre esas propiedades se encuentran la resistencia eléctrica, el magnetismo, la dureza, la tenacidad, la ductilidad, la fragilidad y la resistencia a la corrosión.

Calefacción

- Piezas de metal puestas en el horno

- Piezas de motores a reacción que entran en un horno

- Como ya comentamos, la microestructura de las aleaciones cambiará durante el tratamiento térmico. El calentamiento se lleva a cabo de acuerdo con un perfil térmico prescrito

- Una aleación puede existir en uno de tres estados diferentes cuando se calienta. Puede ser una mezcla mecánica, una solución sólida o una combinación de ambos.

- Una mezcla mecánica es análoga a una mezcla de concreto donde el cemento une la arena y la grava. La arena y la grava aún son visibles como partículas separadas. Con las aleaciones metálicas, la mezcla mecánica se mantiene unida por el metal base.

- Por otro lado, en una solución sólida, todos los componentes se mezclan homogéneamente. Esto significa que no se pueden identificar individualmente ni siquiera bajo un microscopio.

- Cada estado trae consigo diferentes cualidades. Es posible cambiar el estado mediante calefacción según el diagrama de fase. Sin embargo, el enfriamiento determina el resultado final. Es posible que la aleación termine en uno de los tres estados, dependiendo únicamente del método.

Sosteniendo

- Durante la etapa de mantenimiento o remojo , el metal se mantiene a la temperatura alcanzada. La duración de eso depende del requisito.

- Por ejemplo, el cementado solo requiere cambios estructurales en la superficie del metal para aumentar la dureza de la superficie. Al mismo tiempo, otros métodos necesitan propiedades uniformes. En este caso, el período de tenencia es más largo.

- El tiempo de remojo también depende del tipo de material y del tamaño de la pieza. Las piezas más grandes necesitan más tiempo cuando las propiedades uniformes son el objetivo. Solo que el núcleo de una pieza grande tarda más en alcanzar la temperatura requerida.

Refrigeración

- Después de completar la etapa de remojo, el metal debe enfriarse de la manera prescrita. También en esta etapa se producen cambios estructurales. Una solución sólida al enfriarse puede permanecer igual, convertirse en una mezcla mecánica total o parcialmente, dependiendo de varios factores.

- Diferentes medios como salmuera, agua, aceite o aire forzado controlan la velocidad de enfriamiento. La secuencia de medios de enfriamiento mencionada anteriormente está en orden decreciente de velocidad efectiva de enfriamiento. La salmuera absorbe el calor más rápido, mientras que el aire es el más lento.

- También es posible utilizar hornos en el proceso de enfriamiento. El entorno controlado permite una alta precisión cuando es necesario un enfriamiento lento.

¿Qué metales son adecuados para el tratamiento térmico?

Aunque los metales ferrosos representan la mayoría de los materiales tratados térmicamente, las aleaciones de cobre, magnesio, aluminio, níquel, latón y titanio también pueden tratarse térmicamente.

Aproximadamente el 80% de los metales tratados térmicamente son diferentes grados de acero. El hierro fundido, el acero inoxidable y varios grados de acero para herramientas son todos metales ferrosos que pueden tratarse con calor.

Los metales ferrosos suelen someterse a procesos como el endurecimiento, el recocido, la normalización, el alivio de tensiones, el endurecimiento superficial, la nitruración y el revenido.

Los métodos de tratamiento térmico como el recocido, el envejecimiento y el enfriamiento se utilizan en el cobre y las aleaciones de cobre.

El aluminio es adecuado para el recocido, el tratamiento térmico en solución, el envejecimiento natural y artificial y otros métodos de tratamiento térmico. El tratamiento térmico del aluminio es un proceso preciso. El alcance del proceso debe establecerse y debe controlarse cuidadosamente en cada etapa para garantizar que se logren las características deseadas.

Evidentemente, no todos los materiales son adecuados para los distintos tipos de tratamiento térmico. Del mismo modo, es posible que un solo material no se beneficie de todos los métodos. Como resultado, cada material debe estudiarse por separado para lograr el resultado deseado. El punto de partida es utilizar diagramas de fase e información disponible sobre los efectos de los métodos mencionados.

Tratamiento Térmico de Aceros

El tratamiento térmico del acero es el calentamiento y enfriamiento de los metales para cambiar sus propiedades físicas y mecánicas sin que cambien de forma. El tratamiento térmico es un método para fortalecer los materiales, pero también se puede usar para cambiar las propiedades mecánicas, como la formabilidad, el mecanizado, etc.

La aplicación más común es metalúrgica, pero el tratamiento térmico de metales también se puede usar en la producción de vidrio, aluminio, acero y una variedad de otros materiales.

Hemos tratado de cubrir todos los aspectos del tratamiento térmico a partir de lo que es el proceso de tratamiento térmico, luego los tipos de procesos de tratamiento térmico, incluidos los métodos como recocido, endurecimiento, templado, normalización y muchos más. También discutimos las ventajas y desventajas del proceso de tratamiento térmico.

Si te gustó el artículo, compártelo con tus amigos.

Tecnología Industrial

- ¿Qué es el suavizado? 6 tipos y métodos diferentes

- ¿Qué es el estampado? - Tipos, operación y aplicación

- ¿Qué es Casting?- Definición| Tipos de fundición

- ¿Qué es la forja? Definición, proceso y tipos

- ¿Qué es el revestimiento de metal? - Definición, tipos y beneficios

- ¿Qué es la galvanización?- Definición, métodos, proceso

- ¿Qué es el tratamiento térmico? - Proceso y métodos

- ¿Qué es la fundición de metales? Definición, tipos y procesos

- ¿Qué es un número de calor?

- Proceso de tratamiento térmico para piezas de metal mecanizadas CNC

- Tratamiento térmico para metales:lo que necesita saber