¿Qué es la extrusión? ¿Diferentes tipos de procesos de extrusión?

El proceso de extrusión es uno de los tipos de procesos de formación a granel en los que el metal de trabajo se fuerza o comprime a través de un orificio de matriz para lograr una determinada forma de sección transversal requerida.

En palabras simples, la extrusión es un procedimiento de metalurgia que consiste en forzar el metal a través de un orificio de matriz bajo una mayor presión para comprimir su sección transversal.

Desde la evolución del proceso de extrusión, el mundo se ha vuelto dependiente de la extrusión para producir barras, tubos y secciones de cualquier forma, ya sea hueca o sólida.

Debido a que esta operación implica empujar o tirar del tocho a través de la matriz, las fuerzas necesarias para extruir el tocho son bastante grandes. La extrusión en caliente es el método más común porque la resistencia a la deformación del metal es baja a altas temperaturas, mientras que la extrusión en frío generalmente se realiza solo en metales blandos.

Historia:

Aunque el concepto de extrusión nace del proceso de conformado. Se registra que en 1797, un ingeniero de nombre Joseph Bramah patentó el proceso de extrusión.

La prueba involucró el precalentamiento del metal y luego forzarlo a través de una cavidad de matriz para hacer una tubería con el tocho. Usó un émbolo manual para forzar el metal.

Bramah luego inventó el proceso hidráulico después de la invención de la extrusión. Luego, Thomas Burr utilizó la tecnología de la prensa hidráulica y la técnica básica de extrusión combinando las tecnologías individuales para producir un tubo (hueco). También fue patentado entonces en el año de 1820.

La tecnología se convirtió entonces en una necesidad básica en el mundo en crecimiento, mientras que el proceso no podía funcionar en los metales duros. En el año 1894, Thomas Burr introdujo la extrusión con aleaciones de cobre y latón, lo que supuso una evolución en la técnica de extrusión.

Desde la invención de la técnica de extrusión, el proceso ha evolucionado hacia una variedad de técnicas capaces de producir una amplia gama de productos con estructuras complejas al menor costo posible.

Clasificación o Tipos de Proceso de Extrusión:

Diferentes tipos de procesos de extrusión :

- Extrusión en caliente

- Extrusión en frío

- Extrusión en caliente

- Extrusión por fricción

- Microextrusión

- Extrusión directa

- Extrusión indirecta

- Extrusión hidrostática y

- Extrusión por impacto Proceso.

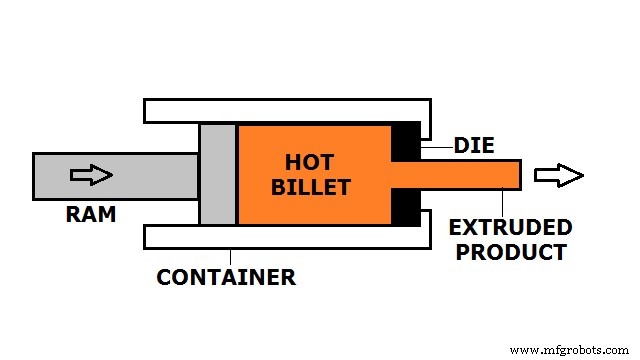

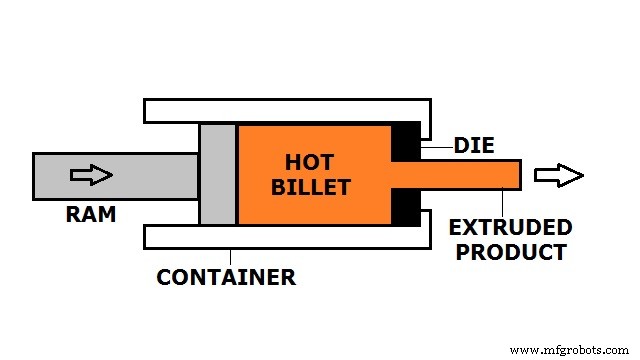

#1. Proceso de extrusión en caliente:

En este proceso de extrusión en caliente, la palanquilla se trabaja por encima de su temperatura de recristalización. Este trabajo en caliente permite evitar que la pieza de trabajo se endurezca y hace que el pistón la empuje fácilmente a través de la matriz.

Las extrusiones en caliente se realizan generalmente en prensas hidráulicas horizontales. La presión involucrada en este proceso puede variar de 30 MPa a 700 MPa. Para mantener intacta la alta presión, se emplea lubricación. El aceite o el grafito se usan como lubricantes en extrusiones a baja temperatura y el polvo de vidrio se usa para extrusiones a alta temperatura.

A la palanquilla se le suministra un calor entre 0,5 Tm a 0,75 Tm para obtener un funcionamiento de calidad.

Las temperaturas de extrusión en caliente de algunos materiales de uso común se enumeran a continuación:

| Material | Temperatura (˚C) |

| Aluminio | 350 a 500 |

| Cobre | 600 a 1100 |

| Magnesio | 350 a 450 |

| Níquel | 1000 a 1200 |

| Acero | 1200 a 1300 |

| Titanio | 700 a 1200 |

| PVC | 180 |

| Nailon | 290 |

Ventajas del proceso de extrusión en caliente:

- La deformación se puede controlar según los requisitos.

- La palanquilla no se somete a refuerzo debido al endurecimiento por trabajo.

- Se requieren fuerzas menores para presionar.

- También se pueden trabajar materiales con grietas prematuras.

Desventajas del proceso de extrusión en caliente:

- Acabado superficial deficiente.

- La precisión dimensional es comprometida.

- Menor vida útil del contenedor.

- Posibilidad de oxidación superficial.

#2. Extrusión en frío:

Es el proceso de dar forma al metal golpeándolo con una bala. Este golpe se logra con un punzón o un ariete en una cavidad cerrada. El ariete fuerza el metal a través de la cavidad del troquel para transformar el tocho sólido en una forma sólida.

En este proceso, la pieza de trabajo se somete a deformación a temperatura ambiente o ligeramente por encima de la temperatura ambiente.

Para que las fuerzas requeridas sean demasiado altas, en esta técnica se utiliza una poderosa prensa hidráulica. La presión alcanza hasta 3000 MPa.

- Sin oxidación.

- Resistencia mejorada del producto.

- Tolerancias más estrechas.

- Acabado superficial mejorado.

- Se mejora la dureza.

Desventajas:

- Se requieren fuerzas superiores.

- Se requiere más energía para operar.

- No se pueden trabajar materiales no dúctiles.

- El endurecimiento por deformación del material que se extruye es una limitación.

#3. Proceso de extrusión en caliente:

La extrusión en caliente es el proceso de extrusión de un tocho por encima de la temperatura ambiente y por debajo de la temperatura de recristalización del material. Este proceso se utiliza cuando se debe evitar que el material sufra cambios microestructurales que se producen durante el proceso de extrusión.

Este proceso es importante para lograr el equilibrio adecuado de las fuerzas requeridas y la ductilidad. La temperatura de cualquier metal utilizado en esta operación puede estar entre 424 grados centígrados a 975 grados centígrados.

Ventajas del proceso tibio:

- Fuerza mejorada.

- Mejoró la dureza del producto.

- Falta de oxidación.

- Se pueden lograr tolerancias muy estrechas.

Desventajas:

- Los materiales no dúctiles no se pueden extruir.

- Un equipo de calefacción es adicional.

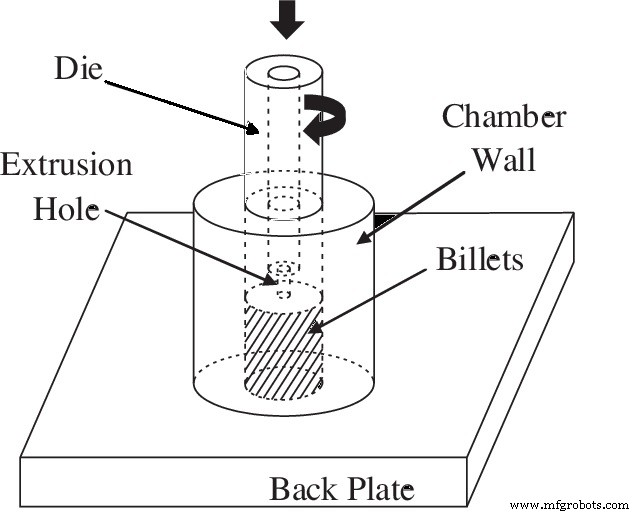

#4. Extrusión por fricción:

En la técnica de extrusión por fricción, la palanquilla y el contenedor se ven obligados a girar uno contra el otro mientras se trabaja simultáneamente, la palanquilla se empuja a través de la cavidad de la matriz para producir el material deseado.

El proceso está influenciado por la velocidad de rotación relativa entre el tocho y la matriz. El movimiento de rotación relativo de la carga y el dado tiene una implicación significativa en el proceso.

En primer lugar, da como resultado la generación de un gran número de esfuerzos cortantes que hacen que la palanquilla se deforme plásticamente. En segundo lugar, se genera una gran cantidad de calor durante el movimiento relativo entre la palanquilla y el troquel, por lo que no se requiere precalentamiento, lo que hace que el proceso sea más eficiente.

Puede generar alambres, varillas, tubos y otras geometrías metálicas no circulares sustancialmente consolidadas directamente a partir de una variedad de cargas precursoras, como polvo de metal, escamas, desechos de mecanizado (virutas o virutas) o palanquilla sólida.

Ventajas del proceso de fricción:

- No se requiere calefacción.

- La generación de tensiones de cizallamiento mejora la resistencia a la fatiga del producto.

- Se puede utilizar cualquier tipo de material como palanquilla, lo que hace que este proceso sea económico.

- Baja entrada de energía.

- Mejor resistencia a la corrosión.

Desventajas de la fricción Proceso:

- Oxidación esperada.

- Configuración inicial alta.

- Maquinaria compleja.

#5. Proceso de microextrusión:

Se entiende por su nomenclatura que este proceso trata de la elaboración de productos de rango submilimétrico.

De manera similar a la extrusión a nivel macro, el tocho aquí se fuerza a través del orificio del troquel para generar la forma esperada en el tocho. La salida puede caber a través de un cuadrado de 1 mm.

La microextrusión hacia adelante o directa y hacia atrás o indirecta son las dos técnicas más fundamentales que se utilizan en esta era para producir microelementos.

La microextrusión hacia adelante tiene el ariete que impulsa el tocho hacia adelante y el tocho se desplaza en la misma dirección, mientras que la microextrusión hacia atrás hace que el ariete y el tocho se muevan en direcciones opuestas.

La microextrusión se usa ampliamente en la producción de componentes para dispositivos médicos reabsorbibles e implantados, que van desde stents biorreabsorbibles hasta sistemas de liberación controlada de fármacos.

Mientras que, en el campo mecánico, la aplicación se puede observar ampliamente en la fabricación de engranajes diminutos, tuberías diminutas, etc.

Ventajas del micro Proceso:

- Se pueden hacer secciones transversales muy complejas.

- Se pueden producir elementos diminutos.

- Tolerancias geométricas mejoradas.

Desventajas :

- Crear un pequeño dado y un contenedor para satisfacer nuestras necesidades es un desafío.

- Se necesita un trabajador hábil.

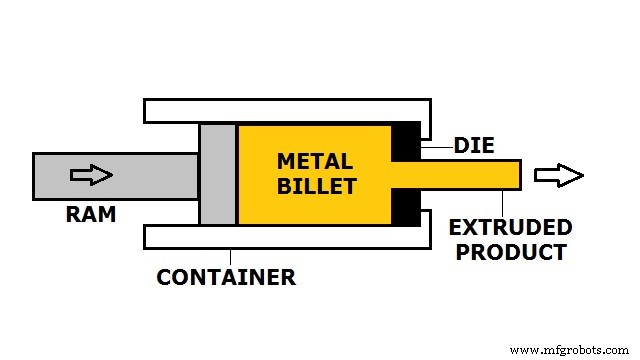

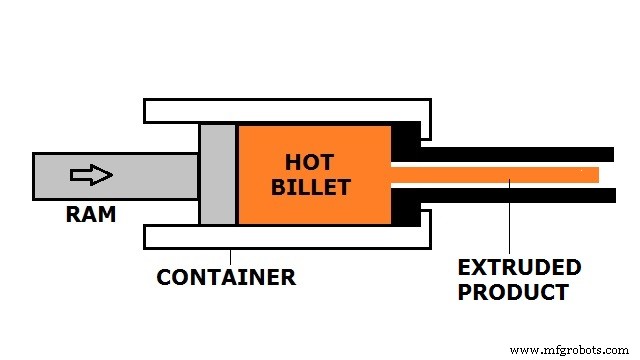

#6. Extrusión directa o directa:

En el proceso de extrusión directa, primero se coloca un tocho de metal en el contenedor. El contenedor tiene un orificio de troquel contorneado. Se utiliza un ariete para conducir la palanquilla de metal a través del orificio del troquel y se fabrica el producto.

En este tipo, la dirección del flujo de metal es la misma que la dirección de movimiento del pistón.

A medida que el tocho es forzado a moverse hacia la abertura de la matriz, se produce una gran cantidad de fricción entre la superficie del tocho y las paredes del recipiente. La existencia de fricción requiere un aumento significativo en la fuerza del pistón, por lo que se consume más energía.

En este proceso, la extrusión de metales frágiles como las aleaciones de tungsteno y titanio es difícil porque se fracturan durante el proceso. Las fuerzas de tracción a lo largo del proceso inducen la formación rápida de microfisuras, lo que resulta en fracturas.

La extrusión de metales frágiles como las aleaciones de tungsteno y titanio es difícil porque se fracturan durante el proceso. Las fuerzas de tracción inducen la formación rápida de microfisuras, lo que provoca fracturas.

Además, la presencia de una capa de óxido en la superficie de la palanquilla intensifica la fricción. Esta capa de óxido tiene el potencial de causar fallas en el producto extruido.

Para superar este problema, se coloca un bloque ficticio entre el ariete y el tocho de trabajo para ayudar a mitigar la fricción.

Algunos ejemplos son tubos, latas, copas, engranajes de tamaño pequeño, ejes y otros productos extruidos.

Algunas partes de la palanquilla siempre quedan al final de cada extrusión. Se llama el trasero . Se elimina del producto cortándolo inmediatamente después de la salida del troquel.

Ventajas del Proceso directo:

- El proceso es capaz de extruir piezas de trabajo más largas.

- Propiedades mecánicas mejoradas del material.

- Buen acabado superficial.

- Es posible la extrusión en frío y en caliente.

- Capacidad de operar continuamente.

Desventajas del proceso directo:

- Los metales quebradizos no se pueden extruir.

- Requisito de gran fuerza y alta potencia.

- Posibilidad de oxidación.

#7. Extrusión indirecta o hacia atrás:

En este proceso de extrusión hacia atrás, la matriz permanece estacionaria, mientras que el tocho y el contenedor se mueven en combinación. El troquel está montado en el ariete en lugar del contenedor.

El metal fluye a través del orificio de la matriz en el lado del ariete en la dirección opuesta al movimiento del ariete mientras es comprimido por el ariete.

Cuando se comprime la palanquilla, el material pasará entre el mandril y, por lo tanto, la abertura de la matriz.

Como no hay movimiento relativo entre el tocho y el contenedor, no se registra fricción. Esto eleva el proceso sobre el proceso de extrusión directa, lo que hace que la fuerza del pistón utilizada sea menor que en la extrusión directa.

Para mantener el troquel estacionario, se utiliza un "vástago" que es más largo que la longitud del contenedor. La fuerza de la columna del vástago determina la longitud final y máxima de extrusión.

Debido a que la palanquilla se mueve en combinación con el contenedor, todas las fuerzas de fricción se eliminan fácilmente.

Ventajas de los Procesos indirectos:

- Se requiere menos fuerza de extrusión.

- Se pueden extruir secciones transversales más pequeñas.

- Reducción de la fricción en un 30%.

- Velocidad de operación mejorada.

- Se registra muy poco desgaste.

- Es menos probable que surjan fallas de extrusión o zonas de anillos de grano grueso porque el flujo de metal es más consistente.

Desventajas del proceso indirecto.

- La sección transversal del material extruido está limitada por el tamaño del vástago empleado.

- Posibilidad de tensiones residuales después de la extrusión.

- Las impurezas y los defectos afectan el acabado de la superficie y hacen que el producto sea comprometedor.

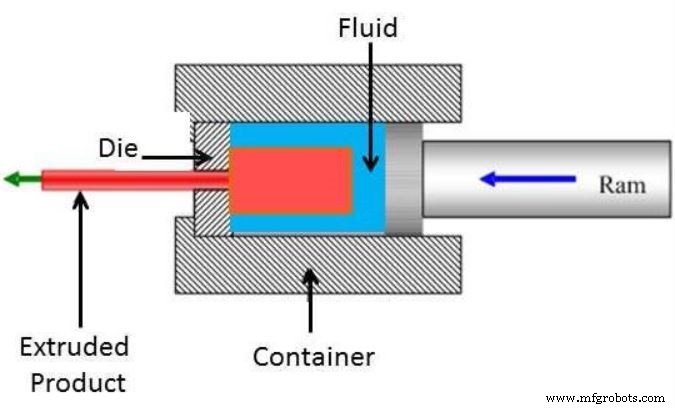

#8. Extrusión hidrostática:

En el proceso de extrusión hidrostática, el tocho está rodeado de fluido dentro del contenedor, que es empujado contra el tocho por el movimiento hacia adelante del ariete. No hay fricción dentro del recipiente debido al fluido y hay muy poca fricción en el orificio del troquel.

El tocho no se perturba cuando se llena el orificio del contenedor ya que está sujeto a una presión hidrostática uniforme. Esto da como resultado con éxito una palanquilla con una gran relación longitud-diámetro, incluso las bobinas de alambre se pueden extruir sin problemas o una sección transversal irregular.

La principal diferencia entre la extrusión hidrostática y la directa es que no hay contacto directo entre el contenedor y el tocho durante la extrusión hidrostática.

Trabajar a altas temperaturas requiere el uso de fluidos y procesos especializados.

Cuando un material se somete a presión hidrostática y no existe fricción, su ductilidad aumenta. Como resultado, este método podría usarse en metales que son demasiado frágiles para los métodos de extrusión típicos.

Este enfoque se usa en metales dúctiles y permite relaciones de reducción altas.

- Los productos extruidos tienen un excelente pulido superficial y son dimensionalmente precisos.

- No se trata de fricción.

- Requisitos de fuerza minimizados.

- No quedan residuos de palanquilla en el proceso.

- El flujo de material es uniforme.

Desventajas:

- Cuando se opera a altas temperaturas, se deben usar fluidos y procedimientos especiales.

- Cada palanquilla debe prepararse y afilarse en un extremo antes del trabajo.

- Es difícil contener el líquido.

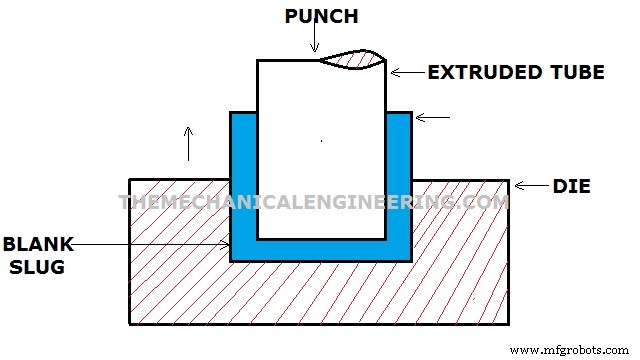

#9. Extrusión por impacto:

La extrusión por impacto es otro método importante para producir perfiles extruidos de metal. En contraste con el proceso de extrusión tradicional, que requiere altas temperaturas para ablandar el material, la extrusión por impacto a menudo utiliza palanquillas de metal frío. Estas palanquillas se extruyen a alta presión y eficiencia.

Se coloca un trozo adecuadamente lubricado en una cavidad de matriz y se golpea con un punzón en un solo golpe durante una operación convencional de extrusión por impacto. Esto hace que el metal fluya alrededor del punzón a través de un espacio entre la matriz y el punzón.

Este proceso funciona mejor con materiales más blandos como plomo, aluminio o estaño.

Este proceso se realiza siempre en frío. El proceso de impacto hacia atrás permite paredes muy delgadas. Haga tubos de pasta de dientes o cajas de baterías, por ejemplo.

Se realiza a un ritmo más rápido y con golpes más cortos. En lugar de ejercer presión, se emplea presión de impacto para extruir el tocho a través de la matriz. El impacto, por otro lado, se puede realizar mediante extrusión hacia delante o hacia atrás, o una combinación de ambas.

- Gran reducción de tamaño.

- Proceso rápido. Reducción del tiempo de mecanizado hasta en un 90 %.

- Mayor tasa de producción.

- Mayor integridad de la tolerancia.

- Hasta un 90 % de ahorro de materia prima.

Desventajas:

- Se requiere una fuerza de compresión muy alta.

- El tamaño del tocho es una limitación.

Factores que afectan la fuerza de extrusión:

Los siguientes factores que afectan la fuerza de extrusión son:

- Temperatura de trabajo.

- Diseño del equipo, horizontal o vertical.

- Tipo de extrusión.

- La relación de extrusión.

- Cantidad de deformación.

- Parámetros de fricción.

Proceso de extrusión Aplicación o usos:

- Es ampliamente utilizado en la producción de tubos y tuberías huecas. Y también se utiliza para producir objetos de plástico.

- El proceso de extrusión se utiliza para producir marcos, puertas, ventanas, etc. en la industria automotriz.

- El metal Aluminio se utiliza en trabajos estructurales en muchas industrias.

Tecnología Industrial

- ¿Qué es el brochado? - Proceso, trabajo y tipos

- ¿Qué es la forja? Definición, proceso y tipos

- ¿Qué es la extrusión? - Trabajo, tipos y aplicación

- ¿Cuáles son los diferentes tipos de doblado de tubos?

- ¿Cuáles son los diferentes tipos de trabajadores de mantenimiento?

- ¿Cuáles son los diferentes tipos de soldadura?

- ¿Cuáles son los diferentes tipos de prototipos?

- ¿Cuáles son los 4 tipos de procesos de fabricación?

- Diferentes tipos de proceso de soldadura por arco eléctrico.

- Diferentes tipos de procesos de conformado de chapa

- Diferentes tipos de procesos de acabado