Tipos de defectos de fundición:descripción completa

En este artículo vamos a aprender sobre defectos de fundición y cuáles son los tipos de defectos de fundición .

¿Qué son los defectos de fundición?

Defectos de fundición :Es una irregularidad indeseable que aparece en la fundición durante el proceso de fundición del metal. Los defectos en la fundición del metal pueden ocurrir por una variedad de razones o de una variedad de fuentes. Repasaremos todas las formas principales de fallas de fundición en este artículo. Algunas fallas pueden pasarse por alto o tolerarse, mientras que otras son inaceptables y deben corregirse para que las piezas funcionen correctamente.

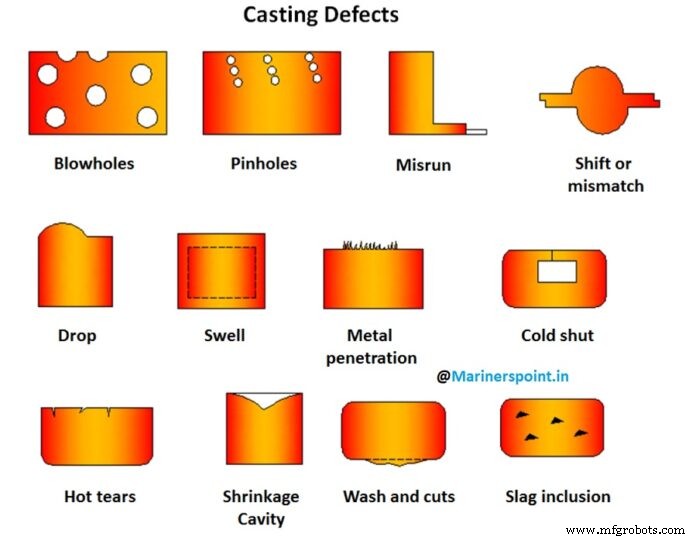

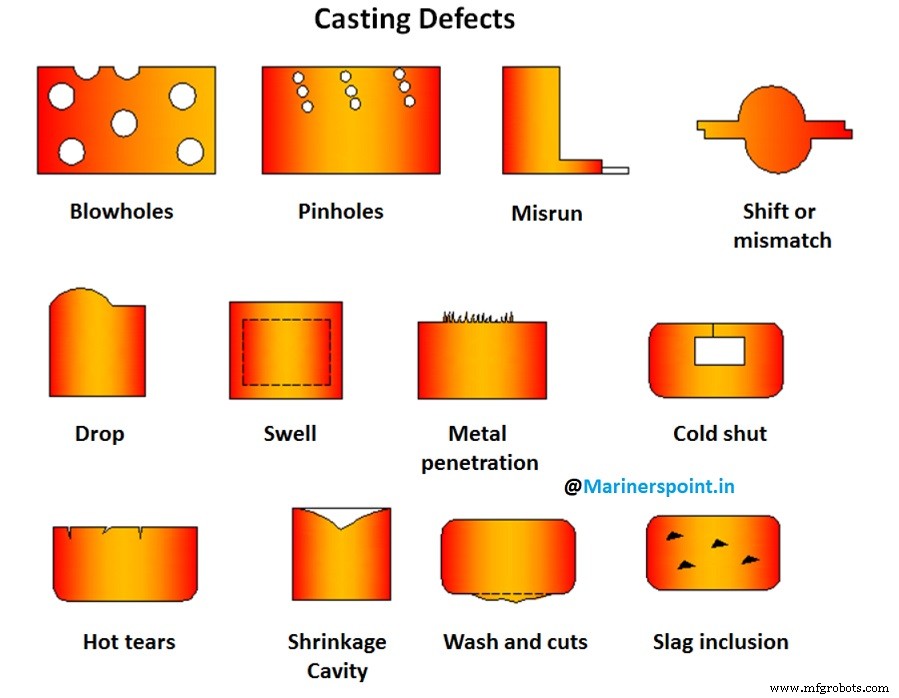

Tipos de defectos de fundición

La fundición en arena, en particular, está sujeta a ciertos defectos que, en una fundición bien diseñada, se pueden controlar mediante una técnica de fundición adecuada, pero no se pueden prevenir por completo. Sin embargo, los tipos comunes de defectos de fundición encontradas, sus causas y remedios se explican a continuación.

1. Turnos

Se trata de un defecto externo en la fundición causado por la mala colocación del núcleo o el desajuste de las partes superior e inferior de la fundición, generalmente en una línea de partición. Desalineación de matraces en otra causa probable de cambio.

Estos defectos de fundición se pueden prevenir asegurando la alineación adecuada del patrón o la pieza del troquel, las cajas de moldeo, el montaje correcto de los patrones en las placas del modelo y la verificación de las muflas, los pasadores de ubicación, etc. antes de su uso.

2. Alabeo

El alabeo es una deformación involuntaria e indeseable en una fundición que ocurre durante o después de la solidificación. Debido a las diferentes tasas de solidificación en las diferentes secciones de una pieza fundida, se generan tensiones en las paredes adyacentes, lo que provoca deformaciones en estas áreas. grande y plano

las secciones o las secciones que se cruzan, como las nervaduras, son particularmente propensas a deformarse.

El remedio es producir áreas grandes con una construcción ondulada y ondulada, o agregar suficientes nervaduras o formas similares a nervaduras para proporcionar velocidades de enfriamiento iguales en todas las áreas. Un diseño de fundición adecuado puede contribuir en gran medida a reducir la deformación de la fundición.

3. Aleta

Una proyección delgada de metal, que no forma parte de la fundición, se llama aleta. Las aletas generalmente ocurren en la separación de las secciones del molde o del núcleo. Los moldes y núcleos ensamblados incorrectamente causarán aletas. El peso insuficiente de los moldes o la sujeción incorrecta de los matraces pueden volver a producir la aleta.

El remedio radica en el uso de peso suficiente en la parte superior del molde para que las dos partes encajen bien juntas y en el montaje correcto de los moldes y machos utilizados para la fundición.

4. hincharse

Un hinchamiento es un agrandamiento de la cavidad del molde por la presión del metal, lo que resulta en un agrandamiento localizado o general de la fundición. Esto es causado por un apisonamiento incorrecto o defectuoso del molde. Para evitar oleajes, la arena debe apisonarse de manera adecuada y uniforme.

5. Espiráculos

Los orificios de soplado son orificios redondos y lisos que aparecen en forma de un grupo de una gran cantidad de pequeños orificios debajo de la superficie de una fundición. Estas son burbujas atrapadas de gases con paredes lisas. Los agujeros de soplado son causados por el exceso de humedad en la arena, o cuando la permeabilidad de la arena es baja, los granos de arena son demasiado finos, la arena se apisona con demasiada fuerza o cuando la ventilación es insuficiente.

Para evitar espiráculos, se debe ajustar bien el contenido de humedad en la arena, se debe usar arena del tamaño de grano adecuado, el apisonamiento no debe ser demasiado duro y la ventilación debe ser adecuada.

6. Soltar

Una gota ocurre cuando la superficie superior del molde se agrieta y pedazos de arena caen en el metal fundido. Esto es causado por la baja resistencia y el apisonamiento suave de la arena, el fundente insuficiente del metal fundido y el refuerzo insuficiente de las proyecciones de arena en el frente. Los factores anteriores se eliminan para evitar la caída.

7. Suciedad

En algunos casos, las partículas de suciedad y arena se incrustan en la superficie de fundición. Esto es causado por el aplastamiento del molde debido a un manejo inadecuado, lavado de arena y presencia de partículas de escoria en el metal fundido.

Se puede evitar que la suciedad entre en la cavidad del molde mediante la aplicación adecuada de fundente y el uso de trampas de suciedad.

8. Panal de abeja o esponjosidad

Estos son defectos de fundición externos que consisten en una serie de pequeñas cavidades muy próximas. El panal de abejas es causado por la suciedad o "caspa" que se mantiene mecánicamente en suspensión en el metal fundido y se debe a un desnatado imperfecto en la cuchara.

El remedio es evitar el lavado de arena y eliminar las partículas de escoria presentes en el metal fundido mediante el correcto desnatado en la cuchara.

9. Penetración de metal y superficie rugosa

Este defecto en la fundición aparece como una superficie externa irregular y áspera de la fundición. La penetración del metal entre los granos de arena se produce debido a la baja resistencia, el tamaño de grano grande, la alta permeabilidad y el suave apisonamiento de la arena. Los remedios consisten en eliminar las causas mencionadas anteriormente.

10. Agujeros de arena

Los agujeros de arena se encuentran en la superficie externa o dentro de la fundición. Son causados por el lavado de arena suelta en la cavidad del molde y la fusión en el interior de la fundición o el vertido rápido del metal fundido. Los agujeros de arena se evitan mediante la limpieza adecuada del molde y el vertido cuidadoso del metal fundido.

11. Agujeros de alfiler

Los pinholes son numerosos orificios pequeños, generalmente de menos de 2 mm, visibles en la superficie de la fundición limpiada con granallado. Estos defectos de fundición son causados por arena con alto contenido de humedad, absorción de gas hidrógeno o monóxido de carbono o cuando el acero se vierte desde cucharas húmedas o no está suficientemente gasificado.

Este defecto de fundición se puede minimizar utilizando buenas prácticas de fusión y fundente, reduciendo el contenido de humedad de la arena de moldeo y facilitando su permeabilidad, y promoviendo una rápida tasa de solidificación.

12. Costras

Las costras son una especie de proyección en la pieza fundida que se produce cuando una porción de flujo de la cara del molde o del núcleo levanta y el metal que se encuentra debajo forma una capa delgada. En otras palabras, el metal líquido penetra detrás de la capa superficial de arena. Las costras se pueden identificar como proyecciones ásperas e irregulares en la superficie que contienen arena incrustada.

Estos defectos de fundición son causados por el uso de arena demasiado fina, arena que tiene baja permeabilidad y contenido de humedad, y por el apisonamiento desigual del molde o el funcionamiento intermitente o lento del metal fundido sobre la superficie de la arena, lo que produce un calentamiento local intenso.

Mezclar aditivos como harina de madera, carbón marino o dextrina en la arena es un paso que eliminará tales defectos en la fundición.

13. Cavidad de contracción

La cavidad de contracción es un vacío o depresión en la fundición causada principalmente por una solidificación del metal descontrolada y fortuita. Esto también puede deberse a que la temperatura de vertido es demasiado alta.

Estos defectos de fundición se pueden eliminar aplicando el principio de solidificación direccional en el diseño del molde y mediante el uso juicioso de escalofríos, almohadillas, etc.

14. Lágrimas Calientes (Tirones)

Son grietas internas o externas que tienen bordes irregulares que ocurren inmediatamente después de que el metal se ha solidificado. Se pueden producir desgarros calientes si la fundición está mal diseñada y se producen cambios de sección abruptos, no se proporcionan filetes ni radios de esquina adecuados y los enfriadores se colocan incorrectamente. Las temperaturas de vertido incorrectas y la colocación incorrecta de las compuertas y elevadores y el embestido fuerte también pueden generar lágrimas calientes.

El diseño mejorado, la solidificación direccional adecuada, la velocidad uniforme de enfriamiento, las temperaturas de vertido correctas y el control de la dureza del molde eliminan los desgarros calientes.

15. Cerrar en frío y fallar

Un cierre en frío es un defecto externo en la fundición formado debido a la fusión imperfecta de dos vapores de metal en la cavidad del molde o secciones desiguales del patrón ensambladas. Estos defectos de fundición pueden aparecer como grietas o costuras con bordes redondeados. Una fundición mal ejecutada es aquella que no está completa debido a que el metal no llenó la cavidad del molde.

Las razones del cierre en frío o mal funcionamiento pueden ser secciones demasiado delgadas y espesor de pared, sistema de compuerta inadecuado, patrones dañados, vertido lento e intermitente, poca fluidez del metal causada por baja temperatura de vertido, composición de aleación inadecuada, etc. Uso de metal más caliente, frecuentes la inspección y el reemplazo de patrones y cajas de machos y el diseño adecuado de la pieza fundida teniendo en cuenta los principios fundamentales de la compuerta son algunos de los pasos que se pueden utilizar para eliminar los defectos de colada en frío y mal funcionamiento.

16. Corto Vertido

Cuando la cavidad de metal no se llena completamente en un vertido, el defecto se denomina vertido corto. Suficiente metal en la cuchara a la temperatura correcta eliminará estos defectos en la colada.

17. Bolsillo de aire interno

Esto aparece como pequeños agujeros dentro de la fundición y es causado por el vertido de metal hirviendo o por el vertido rápido del metal fundido en el molde. El metal defectuoso y de mala calidad, y la arena excesivamente húmeda también pueden crear bolsas de aire. La temperatura correcta de vertido del metal fundido, la calidad correcta del metal y la arena seca minimizan este defecto en gran medida.

Conclusión

Discutimos la irregularidad indeseable que aparece en la fundición durante el proceso de fundición de metales conocida como defectos de fundición. Los defectos en la fundición se pueden minimizar si se toman las precauciones y el cuidado adecuados. Los defectos de fundición crean un impacto negativo en la producción general y, por lo tanto, se debe tener un conocimiento adecuado sobre los tipos de defectos de fundición para minimizarlos.

Tecnología Industrial

- Arena de moldeo:tipos y constituyentes | Casting | Metalurgia

- Tipos de defectos de fundición | Metales | Industrias | Metalurgia

- ¿Qué es Casting?- Definición| Tipos de fundición

- 10 tipos diferentes de patrones en fundición

- Defectos de Fundición:Tipos, Causas y Remedios

- Prototipo rápido para fundición en arena

- Arena verde frente a fundición en arena con resina

- Fundición en arena frente a fundición centrífuga

- Fundición en arena frente a forja

- ¿Qué es la fundición en arena?

- Tipos de equipos de fundición en arena