¿Cuáles son las mejores formas de mejorar su operación de mecanizado?

El mecanizado nunca es un proceso barato:se necesitan cantidades significativas de tiempo, dinero, equipo y experiencia para hacerlo bien.

Como resultado, los propietarios de la mayoría de las operaciones de mecanizado son conscientes de cómo incluso las decisiones comerciales pequeñas y los cambios en los procesos pueden afectar la productividad y la rentabilidad.

Para las operaciones de mecanizado modernas, algunos factores clave, como el mantenimiento, las condiciones de corte y la capacitación, son los más importantes de gestionar.

1. Optimice la vida útil de la herramienta, pero sepa dónde trazar la línea

El mantenimiento es esencial para el funcionamiento de cualquier operación de mecanizado.

El objetivo debe ser optimizar la vida útil de la herramienta, pero maximizarla puede no ser práctico. Por ejemplo, si una herramienta o componente se está desgastando pero aún le quedan algunos ciclos antes de que necesite ser reemplazado, un reemplazo anticipado puede ser una mejor opción que continuar arriesgándose a fallar.

Intentar maximizar la vida útil de la herramienta puede interrumpir los flujos de trabajo y hacer que los procesos sean más difíciles de optimizar, reduciendo o cancelando los ahorros de costos que puede haber obtenido. Las prácticas del taller que equilibran la optimización de la vida útil de la herramienta con la optimización del proceso pueden ayudarlo a maximizar los ahorros.

Cambiar todas las herramientas en una torreta al mismo tiempo, por ejemplo, puede ayudar a minimizar el tiempo de inactividad y facilitar la documentación de las reparaciones y el mantenimiento. Si bien puede perder parte de la vida útil de la herramienta al reemplazar ciertos insertos demasiado pronto, el mantenimiento simplificado puede ayudar a compensar esas pérdidas potenciales.

2. Utilice el enfoque de mantenimiento adecuado

La mayoría de los dueños de negocios consideran que el mantenimiento preventivo es el enfoque estándar de oro para el mantenimiento de las máquinas. Este enfoque, que implica reparar, inspeccionar y reemplazar componentes según un programa establecido, es eficaz y, por lo general, sienta las bases para la mayoría de las estrategias.

Un enfoque más avanzado, habilitado por la tecnología IIoT, se basa en un enfoque de mantenimiento preventivo. El mantenimiento predictivo combina el monitoreo de condiciones con algoritmos de big data para predecir fallas en las máquinas.

Los sensores IoT o "inteligentes" recopilan información sobre parámetros operativos críticos, como vibración, presión, lubricación y tiempo. Esta información se envía a la nube, donde puede ser analizada por algoritmos especializados entrenados en datos de mantenimiento de máquinas. Estos algoritmos pueden detectar patrones en los datos operativos para pronosticar cuándo una máquina fallará o necesitará mantenimiento.

Los ahorros de costos del mantenimiento predictivo en combinación con la atención preventiva pueden ser significativos. Algunas investigaciones muestran que los propietarios pueden ahorrar entre un 8 % y un 12 % solo con el mantenimiento preventivo y hasta entre un 30 % y un 40 % con el mantenimiento reactivo.

Los enfoques de mantenimiento reactivo y únicamente correctivo suelen ser más económicos a corto plazo, ya que solo necesitará apagar las máquinas y hacer las reparaciones a medida que surjan los problemas. Sin embargo, es más probable que estas estrategias de mantenimiento reduzcan la vida útil del equipo y, en ocasiones, pueden provocar tiempos de inactividad no planificados.

3. Aplicar técnicas de corte óptimas

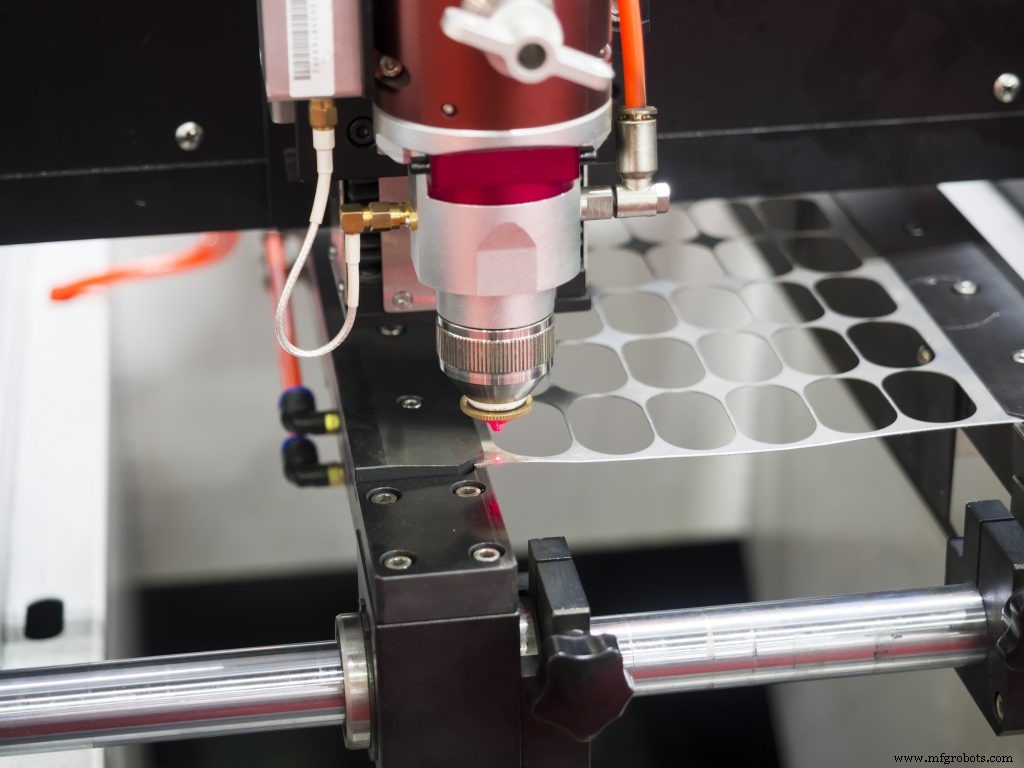

Pequeños cambios en el proceso de corte, como la disposición de las líneas de corte, pueden tener un impacto significativo en el tiempo total de mecanizado.

Cuando se corta con láser, por ejemplo, técnicas como la agrupación y el anidamiento pueden ayudar a reducir la distancia que deberá recorrer el cabezal del láser, ahorrando así un tiempo valioso. También pueden ayudar a reducir el desperdicio de corte, lo cual es bueno para los operadores que intentan adoptar los principios de producción ajustada.

Con la agrupación, las piezas se agrupan para ayudar a reducir la cantidad de cortes que deben realizarse. Esto ayuda a minimizar el desperdicio y la chatarra inutilizable, así como la distancia de recorrido del cabezal láser.

El anidamiento es un proceso más complejo que consiste en colocar piezas para que compartan bordes comunes.

Ambos procesos pueden ser complejos y pueden requerir la asistencia de un socio comercial con experiencia en corte por láser; sin embargo, aplicarlos puede ayudar a reducir significativamente el tiempo necesario para el corte por láser.

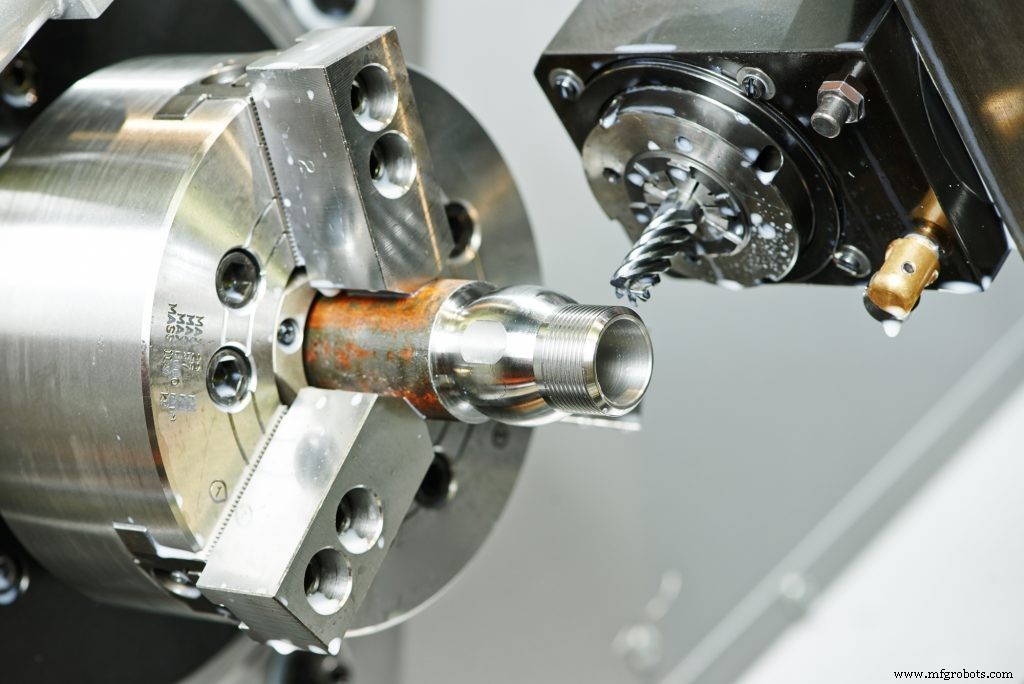

4. Optimizar las condiciones de corte

Las condiciones de corte pueden tener un impacto tan grande en la eficiencia de corte como las herramientas que usa y las técnicas que aplica. Un estudio sobre la eficiencia del mecanizado descubrió que era posible reducir el tiempo de preparación y mecanizado en un 35 % y un 55 %, respectivamente, con los cambios correctos en el orden de mecanizado, la geometría de fundición, el método de corte y las condiciones de corte.

Agrupar operaciones similares cuando sea práctico, como fresado frontal, mandrinado y taladrado, puede ayudar a simplificar significativamente el proceso de mecanizado, reduciendo tanto el riesgo de error como el tiempo que lleva fabricar una pieza.

La velocidad de corte, la velocidad de avance y la profundidad de corte pueden tener un gran impacto en la eficiencia. Encontrar los parámetros de corte óptimos utilizando simuladores de mecanizado y datos de trabajos anteriores lo ayudará a aprovechar al máximo sus herramientas y acelerar el trabajo. Es probable que los sensores inteligentes o una tecnología similar de recopilación de datos también puedan ayudarlo con la recopilación de datos aquí.

5. Emplee tecnología de mecanizado inteligente

En general, la fabricación ajustada puede beneficiarse significativamente de la tecnología inteligente:los sensores y dispositivos en red simplifican el seguimiento de los procesos del sitio y mejoran el control de calidad.

La tecnología inteligente también se está volviendo cada vez más útil para los fabricantes que desean extender la vida útil de sus máquinas.

Por ejemplo, es una buena práctica realizar pruebas periódicas de vida útil y maquinabilidad de la herramienta durante el transcurso de la vida útil de una herramienta. Estas pruebas, que miden el desgaste contra la velocidad de la herramienta, la velocidad y la profundidad de corte, brindan a los propietarios de negocios datos concretos sobre cómo las condiciones de mecanizado y la elección de la herramienta afectan la vida útil de la herramienta.

Al tomar decisiones sobre parámetros operativos o comprar nuevas herramientas, estos datos son esenciales y pueden ayudar a un propietario a extender significativamente la vida útil de las nuevas herramientas.

Las operaciones de mecanizado que se basan en soluciones de prueba y mantenimiento analógico deberán crear un programa de prueba regular y procesos de documentación para garantizar que las herramientas se prueben regularmente y que se registre la información sobre el desgaste y el uso. Los datos de estas pruebas también deberán almacenarse de manera que luego puedan analizarse o revisarse para tomar decisiones más informadas sobre futuros trabajos o inversiones.

Con los dispositivos IoT, es posible automatizar gran parte de este proceso. Los dispositivos inteligentes pueden registrar continuamente los parámetros operativos, proporcionando datos óptimos para que los propietarios calculen la vida útil restante de la herramienta y la expectativa de vida útil de la herramienta.

A menudo, si emplea una solución de mantenimiento predictivo, ya está rastreando gran parte de esta información y tiene los sensores necesarios en su lugar.

La misma información también puede ayudarlo a optimizar las condiciones de corte:comparar las condiciones con el tiempo que toma un proyecto, por ejemplo, lo ayudará a encontrar las condiciones óptimas para minimizar el tiempo de corte.

6. Tome decisiones comerciales basadas en datos

Elección de herramienta, orden de operación, técnica, método de corte:para cada trabajo, hay muchas variables diferentes que debe considerar.

Las decisiones comerciales a largo plazo, como invertir en una nueva máquina o equipo, pueden volverse aún más difíciles por este motivo.

La mejor manera de mejorar su capacidad para tomar decisiones informadas es recopilar los datos correctos. La información sobre sus herramientas (qué materiales se desgastan más rápido o qué métodos de corte optimizan la velocidad del proyecto) lo ayudará a optimizar los procesos para maximizar la vida útil de la herramienta o elegir herramientas que duren más en las condiciones operativas de su sitio.

7. Documentación de herramientas de digitalización

El mantenimiento y las pruebas regulares funcionan mejor cuando tiene una buena estrategia de documentación. Los métodos de documentación tradicionales que se basan en lápiz y papel pueden ser efectivos, pero a menudo crean más trabajo administrativo para usted y su equipo, al mismo tiempo que aumentan el riesgo de error cuando los empleados registran o transcriben datos.

Digitalizar su documentación es una de las mejores formas de reducir errores y agilizar el proceso de documentación.

Los talleres de todos los tamaños normalmente pueden permitirse una o más estaciones de trabajo que facilitan el ingreso digital de nuevos datos sobre el rendimiento y el mantenimiento de la herramienta. Los sistemas IIoT pueden enviar automáticamente registros digitales de rendimiento y condiciones operativas al mismo lugar donde se almacenan los registros manuales.

Un proceso de documentación estandarizado también puede ayudar a reducir la pérdida de conocimiento institucional a medida que los empleados suben de rango o abandonan el negocio.

8. Haz de la formación una prioridad

El mecanizado efectivo depende de personal bien capacitado, especialmente en talleres donde el trabajo de ingeniería de procesamiento recae cada vez más en los operadores de máquinas.

Ofrecer capacitación interna y de incorporación y fondos para capacitación fuera del sitio ayudará a garantizar que los operadores entiendan las máquinas que usan y tengan una buena idea de cómo operarlas de manera segura y eficiente.

La capacitación ayudará a cualquier taller a inculcar buenas prácticas de trabajo en las operaciones diarias, aumentando la eficiencia, reduciendo los riesgos y extendiendo potencialmente la vida útil de las herramientas y los equipos.

Optimización de un taller mecánico para lograr eficiencia y productividad

La tecnología adecuada y los cambios en los procesos pueden contribuir en gran medida a mejorar la productividad de un taller de máquinas. Las condiciones, las herramientas y el plan de mantenimiento correctos, por ejemplo, ayudarán a cualquier taller a reducir el tiempo de inactividad no planificado y extender la vida útil de la herramienta.

La capacitación y los procesos de documentación efectivos ayudarán a reducir la pérdida de conocimientos y garantizarán que el personal de su taller sea aún más productivo con el tiempo.

Tecnología Industrial

- ¿Cuáles son los usos de las máquinas CNC

- ¿Cuáles son las ventajas clave de las máquinas de corte por láser de fibra?

- ¿Cuáles son los beneficios del corte por chorro de agua?

- ¿Cuáles son los beneficios del corte por chorro de agua?

- ¿Cuáles son los pasos principales del proceso de mecanizado?

- ¿Cuáles son los procesos de mecanizado industrial más utilizados?

- Fabricación de piezas mecanizadas:¿Cuáles son las ventajas del mecanizado de alta velocidad?

- ¿Cuáles son las innovaciones para el mantenimiento industrial?

- ¿Cuáles son los niveles de mantenimiento industrial?

- ¿Cuál es el valor de los datos recopilados por sus técnicos?

- ¿Cuáles son los diferentes tipos de trabajadores de mantenimiento?