Ventajas de integrar su proceso de diseño eléctrico con su sistema ERP

Tener un proceso de diseño eficaz y eficiente es esencial en la actualidad world para competir con las empresas de primer nivel. Un sistema bien estructurado debe estar integrado en todas las estaciones independientes de la empresa para establecer una red de información donde la información fluya libremente de una persona a otra.

Las estaciones de trabajo que funcionan de forma independiente, la falta de responsabilidad de inventario, los recursos mal asignados y la documentación deficiente pueden inhibir incluso al más poderoso de los gigantes. Tener un sistema instalado que pueda comunicarse con todos en la empresa y proporcionar la información necesaria para el desarrollo, la gestión y la fabricación de productos puede acelerar el progreso y la eficiencia.

Este artículo analiza las ventajas del software ERP y cómo puede beneficiar a su empresa en todas las formas de diseño y fabricación.

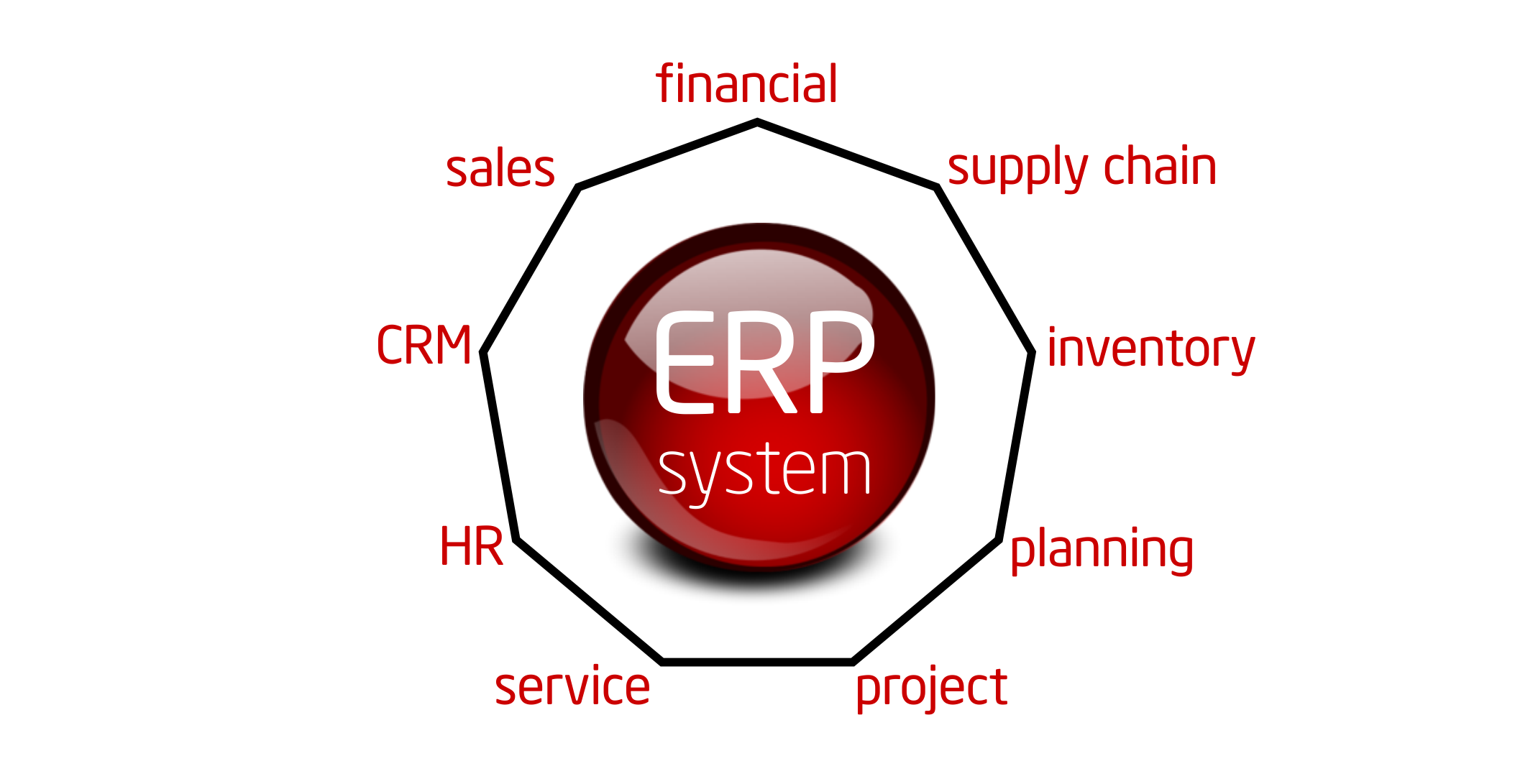

Primero, ¿qué es ERP?

ERP significa Enterprise Resource Planning, que es un software de gestión de procesos empresariales que permite a una empresa utilizar un sistema de aplicaciones integradas para gestionar el negocio y automatizar muchas funciones de back office. Estas funciones se relacionan con la tecnología, los servicios y los recursos humanos. El software ERP incorpora todas las facetas de una operación, incluida la planificación, el desarrollo, la fabricación, las ventas y el marketing de productos. Un sistema ERP cubre las siguientes áreas funcionales. Estos grupos se conocen comúnmente como módulos ERP.

- Contabilidad financiera

- Contabilidad de gestión

- Recursos humanos

- Fabricación

- Gestión de proyectos

- Gestión de la cadena de suministro

- Gestión de la relación con el cliente

- Servicios de datos

- Control de acceso

La mayoría de los sistemas ERP reflejan la interpretación del proveedor de la forma más efectiva de realizar los procesos comerciales. Las empresas que implementan la reflexión basada en el proveedor reducen las tareas de proyectos que consumen mucho tiempo, como la configuración, la documentación, las pruebas y la capacitación. Esta estrategia también ayudará a cumplir con los estándares de la industria.

Módulos ERP

Módulos ERP

Puede comenzar a visualizar dónde entra en juego el proceso de diseño de desarrollo de productos. Los sistemas ERP correctamente implementados pueden beneficiar el proceso de diseño a través de un modelo adecuado. Este modelo compilaría y organizaría áreas para implementar de manera efectiva el proceso de desarrollo del producto. Las siguientes son áreas en el proceso de desarrollo de productos donde ERP puede jugar un papel vital.

- Elementos de producción

- Estructura de desglose de producción

- Revisiones y versiones más recientes

- Listas de dibujo

- Operaciones tecnológicas

- Equipo

Para respaldar un proceso de desarrollo de productos eficiente, se deben diseñar e implementar modelos de información relevantes en el programa ERP.

1.Control de elementos de producción

Los elementos de producción son el esquema, modelos, documentación, materiales, equipos y cualquier tipo de componentes. Estos elementos son los bloques de construcción para proyectos más grandes y son un submiembro de un ensamblaje completo. Por ejemplo, un controlador de sistema tiene muchos atributos antes de que sea necesario diseñarlo, fabricarlo e instalarlo:

- La CPU, los conectores de E / S y las tarjetas de memoria sirven como elementos individuales que se combinan para crear el controlador ensamblado.

- La documentación de la lista de materiales (BOM) establece el equipo, los materiales y el costo de los componentes necesarios para el proyecto.

- Se requiere documentación sobre la configuración y calibración del controlador del sistema.

- Referenciación de equipos y fuentes de energía.

- Dibujar esquemas para diagramas de cableado.

Todos estos componentes conducen al diseño, desarrollo y construcción del producto final. Todos estos se conocen como elementos de producción .

2.La estructura de desglose de la producción mantiene la integridad de todas las relaciones

Dado que la relación de las partes de un producto es lógica mantenida por el sistema ERP en lugar de una relación física fija como se representa en un dibujo esquemático, se mantiene fácilmente para más de una relación.

Esto permitirá que diferentes vistas de las relaciones de las piezas en el ensamblaje se correspondan con varias necesidades departamentales (por ejemplo, estructuras de productos de ingeniería y fabricación), mientras se mantiene la consistencia de la definición del producto a través del sistema ERP.

El sistema proporciona la capacidad de mantener no solo la relación física entre los componentes y los ensamblajes, sino también otros tipos de estructuras, como la fabricación, la financiación, el mantenimiento o las relaciones documentadas.

3.The Vault:almacena y administra todos los documentos relacionados con el producto

En el proceso actual de desarrollo de productos, la estructura y el diseño del producto se desarrollan en un software de diseño asistido por computadora paramétrico y basado en funciones. Para el diseño eléctrico, esto se conoce comúnmente como ECAD. Los documentos a menudo tienen una asociación de archivos interna, dentro del software ECAD, por ejemplo, diagramas esquemáticos que dependen de un archivo de modelo correspondiente. Los archivos completamente ensamblados se basan en archivos de modelos de piezas individuales a los que se hace referencia en el ensamblaje.

Para respaldar el proceso de desarrollo de productos, el sistema ERP debe proporcionar una bóveda electrónica con capacidades de gestión de documentación. La bóveda debe permitir documentos asociados con elementos de producción que permitan el seguimiento de archivos internos dentro de los mismos elementos de producción. El seguimiento de archivos no debe realizarse a través de registros localizados, sino a través de estructuras de ensamblaje o producto tal como se almacenan en el sistema ERP. Para una implementación exitosa de la bóveda, todos los documentos relacionados con el producto deben almacenarse y manejarse a través de la bóveda.

4.Control exhaustivo de las revisiones y las nuevas versiones mediante los procesos de check-out y check-in

Cuando se selecciona un documento de la bóveda, los otros elementos de producción involucrados se descargarán a la estación de usuarios local. El contenido descargado ahora es un archivo separado de la fuente de los sistemas ERP. Esto permite al usuario modificar y realizar los cambios necesarios en el archivo. El procedimiento se denomina "desprotección" y está escrito en las carpetas locales del usuario. El archivo extraído tendrá todos los documentos subordinados correspondientes descargados en la misma carpeta. Una vez que el documento se ha retirado, el documento está bloqueado para todos los demás usuarios . Esto significa que solo la persona que desprotegió el archivo puede desbloquearlo o el administrador del sistema.

Volver a cargar el archivo en el sistema ERP, junto con el módulo PDM, se denomina "registro" . Aquí es donde el nuevo contenido modificado se carga en el sistema para que otros accedan una vez más. El sistema ERP administra el archivo cambiando gradualmente el número de revisión correspondiente a la versión original descargada.

Por ejemplo, si descargo la versión n. ° 3 de un esquema de arnés de cableado, el archivo cargado se anotará con un n. ° 4 y se considerará una revisión de la versión n. ° 3. El sistema actualizará los detalles del producto y notará el cambio de fecha. Una vez que el archivo se vuelve a cargar en el sistema, se desbloquea y todos los demás usuarios obtienen acceso una vez más.

5.Las listas de dibujo proporcionan un vínculo entre dibujos y órdenes de producción

Los elementos de dibujo son piezas individuales indicadas en el dibujo de conjunto. Estos incluyen elementos de dibujo, maestros de dibujo y revisiones de dibujo. El sistema ERP asigna todos los recursos asociados con el dibujo de diseño y lo organiza en una lista completa. Las listas de dibujos suelen centrar la información relevante sobre los dibujos de forma organizada. Es capaz de cultivar elementos, operaciones y versiones relativos para que el usuario acceda. La lista proporciona un vínculo entre el dibujo y la orden de producción.

6.Operaciones tecnológicas:transición del diseño y las especificaciones a la producción

Los ingenieros pueden documentar todo lo que se necesita para el desarrollo del producto, directamente en el sistema ERP. El sistema ERP permite que el personal de la planta de fabricación acceda a esta información sin ningún problema. Esto proporcionará una lista detallada de todos los recursos que el fabricante necesitará para construir, probar y calibrar el producto final.

Los departamentos de fabricación se enfrentan constantemente a problemas para asignar materias primas, recursos y optimizar la producción. El sistema ERP puede ayudar a identificar los inconvenientes que enfrenta el proceso de fabricación, como los problemas creados con retrasos en el tiempo y fallas en el producto.

El sistema ERP ayudará a dirigir la operación de forma progresiva al realizar un seguimiento del inventario, las compras y las adquisiciones, la planificación de la cadena de suministro, la gestión de devoluciones y la gestión de pedidos. . El sistema ERP ayudará a las empresas a coordinar y controlar eficazmente sus complejos flujos de trabajo y actividades de la cadena de suministro. El sistema gestionará mejor todas las operaciones de suministro, incluido el abastecimiento, la adquisición y el almacenamiento de todos los materiales necesarios para la producción. Ayuda en la programación de la fabricación y la gestión de todo el trabajo en proceso, y compila una lista completa de todos los artículos terminados y almacenados en el almacén.

7.Identifique las necesidades precisas de equipos para la producción

Los equipos y las máquinas de fabricación son esenciales para completar el producto. Si los equipos y las máquinas de fabricación no funcionan correctamente, la producción se detiene y reduce la tasa de producción. El sistema ERP tiene la capacidad de monitorear el estado de todos los equipos, basado en informes de documentos de usuario. Los datos compilados son una lista completa de todos los equipos que posee la empresa. El sistema ERP proporciona información sobre los equipos y métodos necesarios para desarrollar un determinado producto. Generará una lista de los equipos que se deben utilizar para desarrollar el componente.

El sistema ERP proporciona información sobre el estado actual de los equipos y las máquinas de fabricación internas. Puede informar qué dispositivos son funcionales y cuáles requieren mantenimiento o calibración. Un equipo que funcione correctamente es esencial para construir un producto final completamente ensamblado.

El sistema ERP puede dirigir la atención a áreas que están demostrando una menor cantidad de productividad de lo normal. Informar adecuadamente a los usuarios sobre el estado actual de la tasa de producción y si la progresión de la caída es un resultado directo de un equipo insuficiente.

Conclusión

El sistema de software ERP tiene muchas capacidades aplicables para empresas grandes y pequeñas. Control de los elementos del producto, desglose de la producción para cada departamento, almacenamiento y gestión de la documentación del producto, sistema de revisión y versión controlado, lista de planos compilada, transición del diseño y especificación a la producción, e identificación de equipos para la fabricación del producto. El software ERP ofrece un método modular para completar un proyecto de principio a fin y ofrece grandes beneficios para la productividad y la eficiencia de la empresa.

¿Cómo van las operaciones internas? ¿Tiene su proceso de diseño integrado con su ERP? ¿Cuál es tu experiencia con eso?

Tecnología Industrial

- Diseño a prueba de fallas

- Qué es el diseño de sistemas integrados:pasos en el proceso de diseño

- Diseño embebido con FPGAs:Proceso de desarrollo

- Lo que necesita saber para implementar su plan ERP - Sesión 3

- Seminario web:Automatice su proceso con Techman Robot

- La importancia de la protección de circuitos en el diseño de sistemas de distribución eléctrica

- Optimice su programa de mantenimiento con estos cinco sencillos pasos

- Pasos y proceso Aprenda a proteger su diseño de PCB

- 8 pasos para depurar su sistema de control de procesos

- Cómo usar simulaciones como parte de su proceso de diseño para construir su sistema de automatización de fábrica

- Comience su camino hacia la eficiencia con una auditoría del sistema