¿Cómo preparo mi PCB para la fabricación? Aceleración del ensamblaje de PCB con las mejores prácticas de diseño

En este artículo, Parker Dillman, líder de EE y cofundador de MacroFab, explica cómo preparar mejor sus diseños de PCB para la fabricación y el ensamblaje.

En este artículo, Parker Dillman, líder de EE y cofundador de MacroFab, explica cómo preparar mejor sus diseños de PCB para la fabricación y el ensamblaje.

Es una situación común:usted es un desarrollador de hardware y se avecinan fechas límite para su próximo producto. Un prototipo de PCB defectuoso retrasará el proyecto durante semanas y es necesario reducir este riesgo. Conseguir que la PCB se monte correctamente la primera vez, de forma rápida y sin problemas, es primordial.

Para minimizar estos problemas potenciales, he compilado una lista de algunos consejos que le ayudarán a preparar su próximo prototipo para la fabricación.

Verifique dos veces las huellas y los paquetes

Asegurarse de que la huella coincida con el paquete del componente es la primera forma de evitar problemas de fabricación. La forma de la vieja escuela de imprimir su PCB en papel con escala 1:1 y luego superponer sus piezas solo llega hasta ahora, considerando lo pequeños que se han vuelto algunos componentes y los contactos del paquete como los componentes BGA.

Verifique que las dimensiones en la huella coincidan con las unidades de su diseño (mm o mil).

Algunos fabricantes de componentes no son amables y dibujan el diseño mecánico del componente como si miraran a través de una placa de circuito impreso transparente y transparente desde la parte inferior. Asegúrese de tener cuidado con esto.

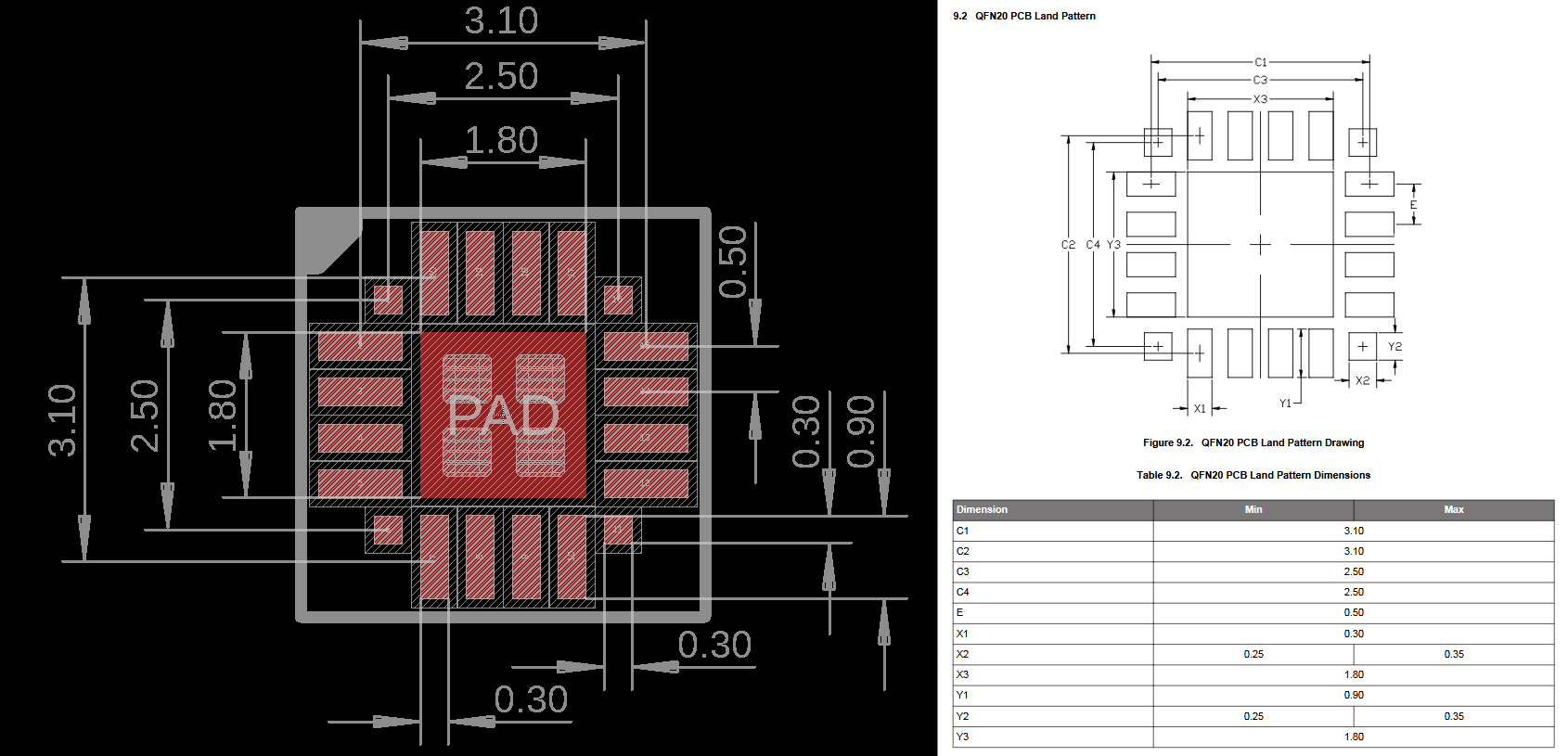

Figura 1. Silicon Labs EFM8UB10F8G en paquete QFN20. Comparando el diseño dibujado en la herramienta EDA con el patrón de aterrizaje en la hoja de datos.

Si su herramienta EDA puede dibujar líneas de proyección y dimensión, podría valer la pena medir su huella de una manera que coincida con el dibujo mecánico en la hoja de datos del componente. Verifique las unidades de medida de la hoja de datos y su huella.

Este también es un buen momento para verificar el mapeo entre su símbolo esquemático y la huella del componente. Los pines del regulador de voltaje, el MOSFET discreto y los transistores se cambian común y fácilmente.

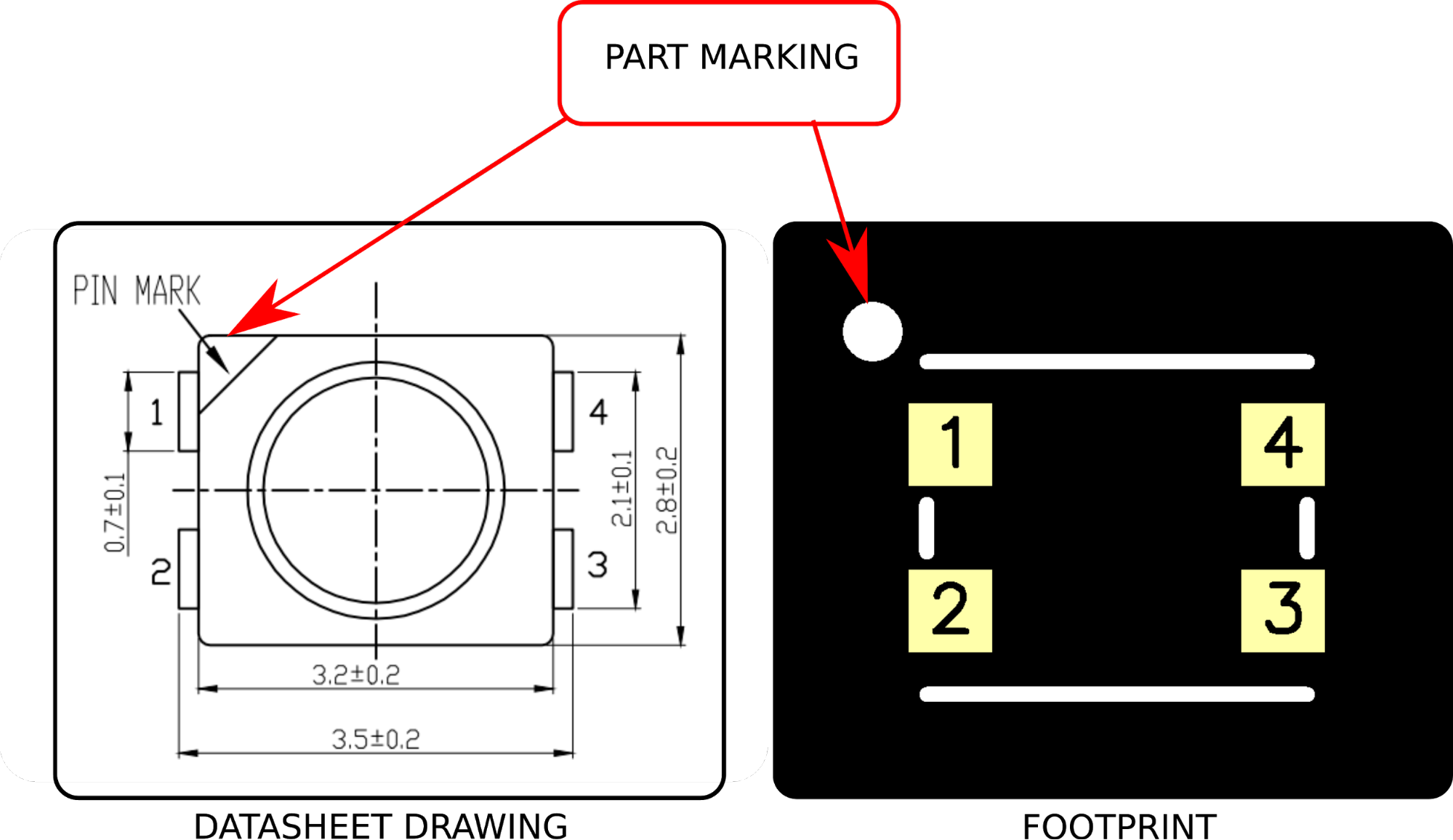

Los componentes que tienen polaridad deben tener sus huellas verificadas para asegurarse de que las marcas de polaridad estén claramente marcadas. Esto incluye las marcas de la clavija uno del IC, las marcas de los diodos y los cátodos y las marcas de los capacitores polarizados.

Figura 2. Marcado del pin uno en un LED CREE.

Elija una gran selección de sustituciones de piezas probadas

Un retraso común en la producción ocurre cuando las piezas clave no están disponibles y no se han probado ni aprobado sustituciones. Si una pieza tiene sustituciones viables pero se encuentra en una ruta crítica de su circuito o producto, le recomiendo encarecidamente que cree prototipos y pruebe con cada sustitución antes de pasar a producción. Esto reduce el riesgo involucrado al cambiar a una pieza sustituida en el futuro.

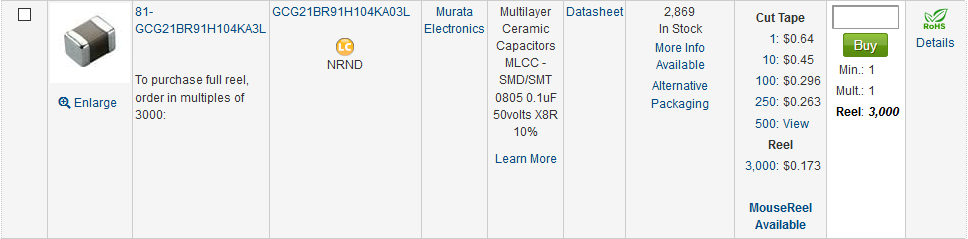

Figura 3. Pieza de fin de vida útil en Mouser marcada como NRND o no recomendada para nuevos diseños

Si tiene piezas únicas que no tienen sustitutos directos (microcontroladores, sensores especializados, etc.), compruebe la vida útil de la pieza desde la fabricación de la pieza. Los fabricantes marcarán los componentes programados para ser descontinuados como "No recomendados para nuevos diseños".

Por lo general, los fabricantes garantizan un período de vida establecido para la fabricación de la pieza y notificarán a los usuarios de la pieza cuando esté al final de su vida útil (EoL). Asegúrese de que la pieza que necesita esté disponible hasta el final de la vida útil de producción de su producto para ayudar a evitar costosos rediseños de productos en el futuro.

Utilice módulos de radio precertificados

Si su producto usa Bluetooth o WiFi, considere usar un módulo de radio precertificado. Estos módulos son sistemas prediseñados y empaquetados que garantizan su correcto funcionamiento con un número de identificación FCC asociado. El uso de un módulo de radio precertificado aumenta las posibilidades de que un sistema inalámbrico funcione correctamente y también reducirá la posibilidad de fallar en las pruebas de cumplimiento de emisiones de radio de la FCC y CE.

Figura 4. BuzzBox de OSBeehives con un módulo de radio precertificado Particle Photon. Imagen cortesía de OSBeehives.

Considere el diseño de su antena inalámbrica

Si decide que vale la pena el ahorro de costos de incorporar la conectividad inalámbrica a su PCB, el diseño de la antena en el PCB es fundamental. Para la mayoría de las piezas de conectividad inalámbrica (un transceptor) habrá un diseño recomendado de la hoja de datos del fabricante. Lo más probable es que seguir el diseño recomendado sea la ruta más rápida hacia el éxito.

Hay algunas cosas a tener en cuenta al realizar el diseño de PCB. Primero, la impedancia debe coincidir entre el transceptor y la antena. En segundo lugar, la hoja de datos del transceptor debe tener más detalles sobre la selección de la antena adecuada, el diseño de un filtro de sintonización y la impedancia correcta necesaria para obtener el máximo rendimiento.

Recomiendo encarecidamente realizar pruebas de cumplimiento previo en su producto si diseña su propia conectividad inalámbrica. Es de esperar que las pruebas de cumplimiento previo detecten cualquier problema obvio con su diseño. Busque armónicos de frecuencia dentro de lo que busca en los relojes, osciladores y espectro de transmisión.

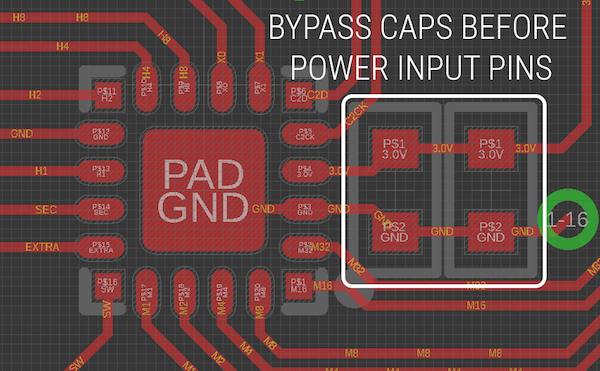

No olvide los condensadores de desacoplamiento

Los componentes eléctricos necesitan fuentes de voltaje estables y los condensadores de desacoplamiento deben incluirse en su PCB cerca de cada componente activo. Los condensadores de desacoplamiento funcionan mejor cuando están lo más cerca posible de las clavijas de alimentación del componente.

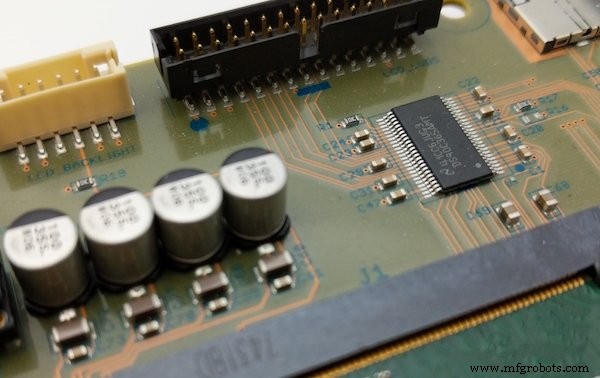

Figura 5. Los condensadores de desacoplamiento garantizan que este LVDS de Texas Instruments convertidor tiene un poder suave.

Para componentes más grandes que tienen múltiples clavijas de alimentación, es posible que necesite desacoplar condensadores en cada clavija de alimentación. Partes sensibles a la energía como sensores, ADC y FPGA, es posible que también desee incluir tapas de desacoplamiento para los pines de tierra. El condensador de desacoplamiento debe estar en línea con la fuente de alimentación y el componente, ya que esto mejora el rendimiento del condensador.

Figura 6. Los condensadores de derivación o desacoplamiento deben colocarse en línea desde la fuente de alimentación.

Proteja su tablero con el ancho y el espaciado de trazado adecuados

Las trazas de alta corriente deben tener el tamaño adecuado para garantizar que no quemen su PCB. Recomiendo usar una calculadora de ancho de traza en línea para hacer los cálculos. Las trazas en el exterior de la placa pueden manejar más corriente que la interna, ya que es más fácil para la traza externa disipar el calor generado. Para mantener el calor bajo, intente especificar que el aumento de temperatura en la calculadora de ancho de traza sea de 10 ° C. Sin embargo, si no tiene espacio para un rastro tan ancho, un aumento de temperatura de 20 ° C debería estar bien para la mayoría de las aplicaciones.

Si no puede enrutar una traza lo suficientemente ancha, es posible que deba ir a un peso de cobre más grueso que aumentará la capacidad de corriente. Sin embargo, aumentar el grosor del peso del cobre puede causar un ancho mínimo de traza y problemas de espaciado para la Verificación de reglas de diseño (DRC), así que asegúrese de tenerlo en cuenta. Por lo general, aumentar el grosor con el peso del cobre requerirá anchos y espacios de traza más grandes y aumentará el precio de su precio unitario por PCB.

Figura 7. Las rutas se cortan entre las almohadillas para un mayor aislamiento de voltaje. Imagen cortesía de Scott Swaaley de MAKESafe Tools.

Un problema que a menudo se pasa por alto es asegurarse de que las trazas de alto voltaje estén suficientemente aisladas entre sí. Si su producto está conectado al voltaje de la red, debe asegurarse de que el voltaje no pueda saltar el espacio de aire y provocar un cortocircuito.

Elija el enrutamiento correcto del regulador de la fuente de alimentación

Hay dos tipos principales de reguladores de voltaje en sistemas integrados:reguladores lineales y reguladores de conmutación. Cada tipo tiene diferentes pautas para el diseño y las rutas de la PCB.

Trabajar con reguladores lineales

Los reguladores lineales toman el exceso de voltaje y lo convierten en calor residual. Esto es ineficiente, pero los reguladores lineales generalmente solo necesitan capacitores externos para funcionar correctamente y pueden ser menos ruidosos que los reguladores de conmutación. Hay dos cosas que debe asegurarse de hacer bien con los reguladores lineales:

- Considere la selección de su condensador. Siga las pautas del fabricante sobre el tipo, el valor y la ubicación de los condensadores que se utilizan para desviar el regulador. Normalmente, los condensadores deben colocarse lo más cerca posible de los pines de entrada y salida del regulador.

- Cuida el calor. Generalmente, esto significa asegurarse de que el paquete que seleccionó para el regulador pueda manejar la cantidad de calor que generará y que su diseño pueda soportarlo. El cobre se vierte y la costura a través será su amigo aquí. Si un vertido de cobre no es lo suficientemente grande, se necesitará un disipador de calor.

Figura 8. Reguladores de voltaje lineal con cobre vierte para disipar el calor.

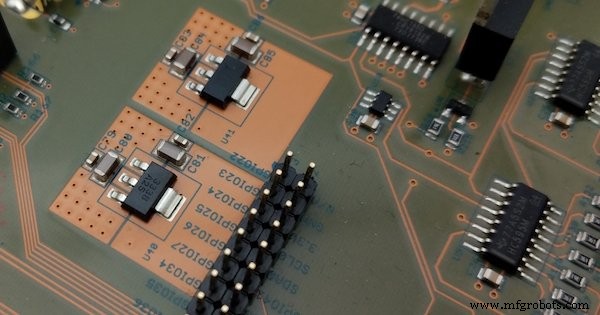

Trabajar con reguladores de conmutación

Los reguladores de conmutación son más eficientes que los reguladores lineales, pero su diseño es más complicado. Por lo general, el calor no es un problema con los reguladores de conmutación, pero debe seleccionar cuidadosamente los componentes para asegurarse de que el regulador de conmutación funcione correctamente. Los reguladores de conmutación también son más susceptibles a generar campos electromagnéticos (EMF) no deseados y causar fallas en la etapa de cumplimiento de FCC / CE de un producto.

- Siga el diseño recomendado del fabricante de cerca. Se ha probado que estos diseños funcionan correctamente.

- Mantenga el circuito de retroalimentación del conmutador lo más pequeño posible. Esto reducirá los campos electromagnéticos y la resistencia, inductancia y capacitancia parásitas.

- Preste mucha atención a las clasificaciones ESR y ESL de los condensadores de salida de los reguladores del conmutador. Cuando busque componentes, la hoja de datos del regulador de conmutación generalmente le indicará dónde establecer los valores.

Para diseñar conmutadores, me gusta usar Texas Instruments Webench. Genera múltiples diseños para sus especificaciones deseadas y le brinda números de pieza para los inductores y capacitores que necesitará para diseñar el conmutador correctamente.

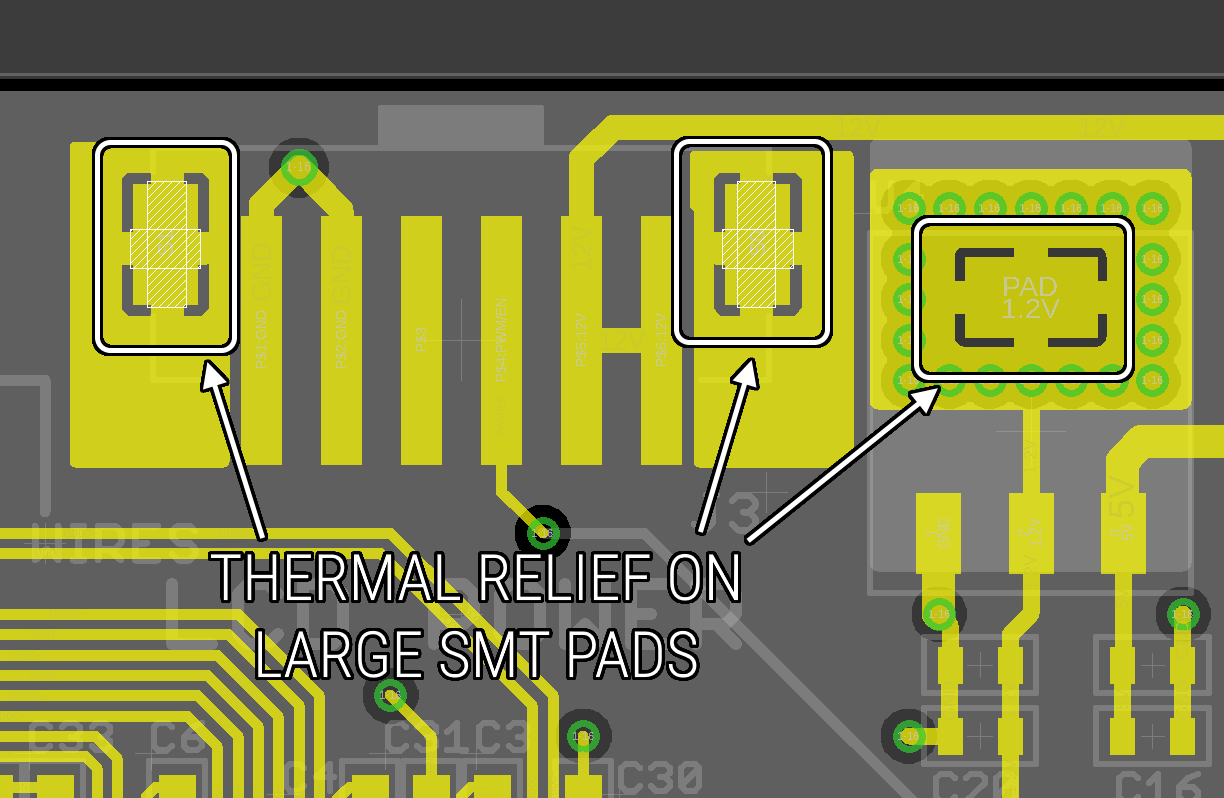

Incluye alivio térmico para trazas y vertidos de cobre grandes

Se crea una almohadilla de cobre con alivio térmico conectando la almohadilla a la traza de cobre o vertiendo usando carriles estrechos más pequeños en lugar de conectarlo directamente. El alivio térmico reduce la carga térmica de soldar el componente a la almohadilla. Esto reduce la posibilidad de uniones soldadas en frío debido a que el cobre disipa el calor demasiado rápido.

Figura 9. Alivio térmico en almohadillas SMT grandes para promover la soldadura adecuada de las conexiones.

Debe prestar atención a la carga actual que atraviesa el área de alivio térmico. Si estos están diseñados demasiado estrechos, puede terminar con un fusible unidireccional.

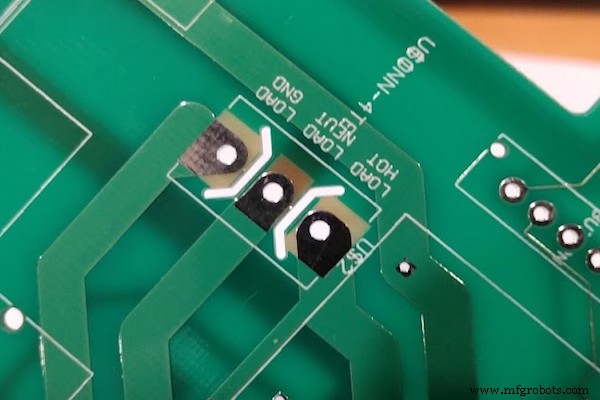

Optimice su diseño para el ensamblaje SMT

Los costes de producción y el tiempo de montaje se ven afectados positivamente cuando se utilizan tantos componentes SMT como sea posible. Se pueden crear conectores SMT si el conector solo se interconectará durante el ensamblaje del producto (como conectar una batería de litio interna durante el ensamblaje del producto).

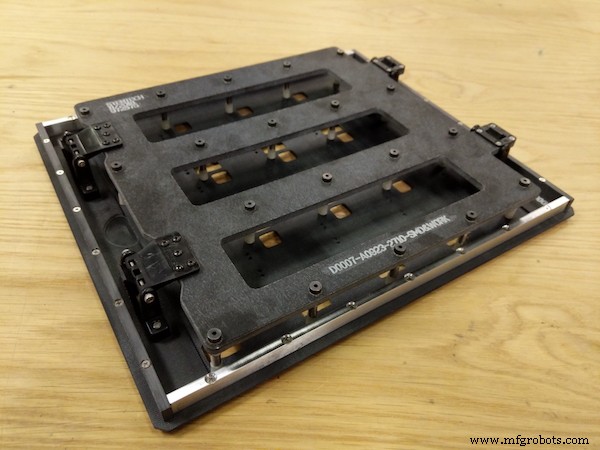

Figura 10. Herramientas de paleta ondulada para permitir una soldadura más rápida del conector de orificio pasante.

A veces son necesarias piezas de orificio pasante. Los conectores interconectados con humanos casi siempre deben tener un orificio pasante para evitar que la pieza se retire a la fuerza durante el funcionamiento. Cuando utilice piezas con orificios pasantes, trabaje con el fabricante contratado para averiguar cuánto espacio necesita dejar alrededor de las piezas para optimizarlas para la soldadura por ola o selectiva. Si otros componentes están demasiado cerca de los contactos del orificio pasante, es posible que el fabricante contratado deba soldar manualmente el conector, lo que ralentiza el proceso de ensamblaje y aumenta los costos.

Verifique las verificaciones de las reglas de diseño

Verificar dos veces las verificaciones de las reglas de diseño es probablemente el elemento más importante de esta lista. Consulte con su fabricante sobre sus reglas de diseño. La mayoría de los fabricantes tienen diferentes niveles de reglas de diseño de escala. Si puede salirse con la suya con las reglas de diseño más grandes y estándar, debería hacerlo.

Antes de enviar sus archivos de diseño a su fabricante, le sugiero que ejecute su DRC una última vez y verifique lo siguiente:

- Ejecute una verificación de reglas de diseño (DRC)

- Verificar conexiones y rutas

- Use los "cables de aire" o "líneas de rata" de su herramienta EDA para mostrar visualmente qué almohadillas de partes están conectadas entre sí en una red de señales

- Actualice cualquier texto de serigrafía para códigos de fecha, versiones de PCB o metadatos

Conclusión

Espero que este artículo lo oriente en la mejora de su proceso de diseño de PCB y lo ayude a reducir su riesgo al solicitar ensamblajes de PCB y ampliar la producción de sus productos. Cuanto más planifique el premontaje, menos contratiempos en la producción.

Para obtener información adicional, consulte mi entrevista con el equipo de All About Circuits y lea la lista de verificación que escribí para las consideraciones previas al FAB y la producción.

Los artículos de la industria son una forma de contenido que permite a los socios de la industria compartir noticias, mensajes y tecnología útiles con los lectores de All About Circuits de una manera que el contenido editorial no es adecuado. Todos los artículos de la industria están sujetos a estrictas pautas editoriales con la intención de ofrecer a los lectores noticias útiles, experiencia técnica o historias. Los puntos de vista y las opiniones expresados en los artículos de la industria son los del socio y no necesariamente los de All About Circuits o sus redactores.

Tecnología Industrial

- Prácticas recomendadas para soldar aluminio

- PCB Power Plane:mejores prácticas

- Reducción de las emisiones de PCB Prácticas de diseño de bajo ruido

- Cómo Amazon rompe con éxito las mejores prácticas para las instalaciones logísticas

- Cómo panelizar sus tableros para ensamblar

- Consideraciones importantes para el ensamblaje de PCB

- Prácticas que dan cuenta de un ensamblaje de PCB impecable

- Directrices importantes de diseño para la fabricación y montaje de PCB - Parte I

- Directrices importantes de diseño para la fabricación y montaje de PCB - Parte II

- ¿Cómo seleccionar los materiales de placa apropiados para la fabricación de PCB flexibles?

- Un enfoque en las pautas de diseño importantes para facilitar la fabricación de PCB