Empujando el sobre con palets y robots

La gama y los requisitos de las celdas de mecanizado flexibles están aumentando

A medida que los procesos de fabricación automatizados continúan evolucionando de "agradable tener" a "imprescindible" a raíz de problemas como la escasez de trabajadores calificados, las configuraciones de sistemas de fabricación flexibles continúan emergiendo en formas nuevas y emocionantes.

Claramente, la pandemia de COVID-19 impulsó a los fabricantes a acelerar la incorporación de robots a los sistemas de tarimas. Pero ese no es el único giro intrigante que ha tomado el FMS últimamente.

“Los sistemas de fabricación flexibles pueden significar cosas muy diferentes en la actualidad que en el pasado”, explicó Zach Spencer, gerente de automatización de Methods Machine Tools en Sudbury, Massachusetts. “En el pasado, todos estaban acostumbrados a los sistemas de intercambio de tarimas para lograr la máxima sus máquinas. Estos grupos de paletas permitieron a los clientes montar varias piezas de sujeción en varias paletas y hacer funcionar sus máquinas sin supervisión.

“Hoy, la automatización flexible puede tomar muchas formas. Esto puede ser desde máquinas paletizadas, robots que mueven palets, como nuestros sistemas de automatización Plus-K y Plus-K60, hasta sistemas más complejos pero fáciles de usar, como sistemas de visión flexibles para configurar piezas”.

Para aquellos nuevos en el juego de la automatización, Spencer dijo que comenzaran de manera simple.

“Por lo general, recomendamos comenzar con un sistema más pequeño y menos complicado para familiarizarse con la automatización; siéntase cómodo con él antes de dar un gran salto. Para nosotros, este tipo de sistema más pequeño o más inteligente puede significar cuidar una máquina en lugar de muchas, y hacer una ejecución por lotes en lugar de hacer muchos tipos de piezas de trabajo a la vez”.

Soluciones, grandes y pequeñas

Dado que el negocio de automatización de palés es “el corazón” de Fastems, la empresa finlandesa está a la vanguardia de las tendencias de automatización emergentes. La pandemia ha acelerado la incorporación de robots para cargar y descargar piezas en las configuraciones de FMS, dijo Mika Laitinen, directora de ventas de soluciones de Fastems.

Cada vez se agregan más operaciones auxiliares dentro de los mismos sistemas, agregó Christopher Rezny, gerente regional de Fastems en el centro de EE. UU. Por ejemplo, ya sea que una pieza se tornee o se mecanice, debe lavarse. Además, las piezas deben revisarse, ya sea individualmente o después de una tirada de quizás 100. También se pueden realizar operaciones de desbarbado y carga automática de accesorios, y la conectividad a los sistemas de vehículos guiados automáticos (AGV) mantiene el flujo de materiales en la operación.

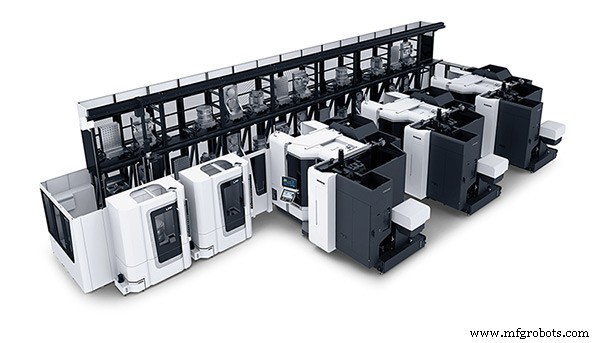

Diseñado originalmente para centros de mecanizado horizontales. el sistema Fastems FPC (para contenedores de palés flexibles) se puede ampliar para dar servicio a hasta cuatro máquinas herramienta.

“Por primera vez, al menos en Finlandia, este bloque de motor se cargará y descargará automáticamente en este tipo de máquina herramienta mediante AGV”, ya que el sistema se construyó sin transelevador. El AGV mueve la plataforma de mecanizado de un lugar a otro para su lavado, inspección, desbarbado y acabado. “También tenemos tareas de subensamblaje para realizar ciertas operaciones de mecanizado final. Y tenemos almacenamiento. Por lo tanto, tenemos los mismos elementos que tendríamos en el FMS tradicional basado en transelevadores, pero ahora todo está en un solo nivel” debido al peso de los componentes.

El uso de AGV en lugar de una grúa es ideal en una situación como esta, continuó Laitinen, dado que el tiempo de mecanizado es bastante largo (varias horas), por lo que no hay problema al usar el vehículo de carga y descarga más lento para el cambio de tarima.

Tiempo de ejecución y robots

Ya sea que los sistemas de tarimas sean lineales o rotativos, con configuración de una o varias máquinas, los sabores de FMS abarcan toda la gama.

En DMG Mori, su LPP, o grupo de tarimas lineales, y su RPS, o sistema de tarimas rotativas más básico, encuentran su hogar en múltiples configuraciones.

Para un LPP, "el punto óptimo típico para un taller es de 24 a 36 tarimas y dos o tres máquinas y dos estaciones de carga", dijo John McDonald, gerente general de desarrollo en las instalaciones de fabricación de DMG MORI en Davis, California. Hay flujo de material que entra y sale de las estaciones de carga, trabajo en cola en el sistema de paletas y las máquinas están trabajando día y noche”.

Mientras tanto, el RPS es “un sistema de una sola máquina y un solo palé”, continuó McDonald. “Por lo general, hay cinco paletas en él, y llegamos hasta 21 paletas. Estos son excelentes para, nuevamente, el trabajo en cola. No tiene tanta mezcla de partes, o la combina con algún tipo de fijación de cambio rápido de modo que pueda cambiar su configuración de trabajo”.

En última instancia, el FMS adecuado para un taller determinado es el que optimiza el tiempo de ejecución desatendido. Se trata de obtener más horas de huso en el día y más tiempo libre para permitir que los empleados realicen otras tareas, dijo.

El otro trabajo del FMS, por supuesto, es conseguir más trabajo en la puerta. "Tengo clientes llamando a mi puerta y diciendo:'Aquí hay un trabajo por el que pujar, hay un trabajo por el que pujar'. Lo que veo en la mente de la mayoría de las personas es:'¿Realmente puedo implementar esto?' Nuestra tecnología privada los recorridos y los eventos educativos les muestran a estos clientes cómo estas herramientas realmente funcionan juntas para lograr ese tiempo de ejecución sin supervisión”.

El software LPS 4 de DMG Mori, lanzado en 2021, es la cuarta generación del software de gestión de sistemas de automatización de la empresa. Con él, los fabricantes pueden eliminar algunos de los pasos de gestión de materiales conectándose directamente a un ERP. Por ejemplo, si un cliente solicita 500 bloques de aluminio 6061 para producir bombas de agua, explicó McDonald, “una vez que haya creado el trabajo de la bomba de agua, su sistema ERP puede impulsar la demanda al sistema de paletas de lo que va a producir a continuación. . Hemos eliminado ese enlace manual de alguien que ingresa datos del ERP en el software LPS 4; hemos cerrado ese ciclo conectando esos dos. No todos los clientes están listos para comenzar a usar ese nivel hoy, pero algunas de las tiendas más productivas sí”.

Ilustrando lo que su FMS puede hacer, DMG Mori ejecuta un LPP de un metro con tres máquinas en su propio taller mecánico, señaló McDonald. “Cuenta con una estación de lavado de piezas, carga robotizada, accesorios hidráulicos y tarimas de material. Estamos mecanizando las piezas fundidas con las que construimos nuestras máquinas aquí en nuestra fábrica de Davis. Un operador carga la fundición en la paleta de material. Casi todas estas fundiciones deben ser grúas; son demasiado pesados para que alguien los levante. Se colocan sobre una tarima que parece una tarima de montacargas. La pieza se coloca allí, luego pasa a los racks selectivos. El palé de material entra en la propia carga del robot, así como en el palé de accesorios. Entonces, el robot levanta la pieza y la carga en el accesorio, luego la pieza se asegura con sujeción de trabajo hidráulica. Y luego la pieza va al centro de mecanizado.

“Una vez terminada esa operación, se pasa al lavado de piezas; la pieza se limpia para eliminar las virutas o la arena de los orificios con cinta. Tenemos clientes que han llevado eso aún más lejos, donde hemos integrado máquinas de medición y células de marcado láser. Además, algunos clientes utilizan el LPP en combinación con nuestro sistema centralizado de gestión de herramientas, por lo que no solo se cambian automáticamente las piezas de trabajo, sino también las herramientas en el almacén de la máquina. Por lo general, veremos OEM implementando este tipo de celdas”.

Methods también está al servicio de la evolución de sistemas simples de intercambio de tarimas a soluciones robóticas con controles de gestión de tarimas, dijo Spencer.

“Un sistema muy exitoso que hemos desarrollado e implementado es nuestro sistema RoboDrill Plus-K”, explicó Spencer. “Este sistema utiliza un FANUC RoboDrill con un robot FANUC para atenderlo. En el lado del robot, existe la capacidad de almacenar hasta 60 piezas de trabajo en el sistema a la vez. Este sistema tiene una función de gestión de palets integrada en el control de la máquina que permite al operador establecer números de programa específicos para las diversas 60 estaciones en las que se pueden almacenar las piezas. Este sistema flexible también permite herramientas extendidas en la máquina, lo que puede ser de gran ayuda cuando se trabaja en varios tipos de piezas en las 60 estaciones de trabajo diferentes”.

Y, la producción de bajo volumen y mezcla alta no está descartada, agregó Spencer. En esos casos, “generalmente recomendamos una solución más rígida. Con cualquier venta de automatización o máquina herramienta, tratamos de mostrarle al cliente los cálculos del ROI de su taller para ayudar a aprobar la venta del equipo. Hacemos lo que podemos para superar el ROI de 18 a 20 meses para el cliente”. El sistema Plus-K de la compañía está hecho a la medida para trabajos de alta mezcla y bajo volumen, agregó.

“Hemos tenido un gran éxito con la industria médica con sistemas flexibles. Creo que una de las principales razones de esto es la necesidad en la industria médica de un tipo de aplicación de alta combinación. Con esto quiero decir que normalmente pueden ejecutar lotes pequeños, hasta quizás 10 piezas a la vez, antes de tener que fabricar un tipo diferente de pieza. Esto se presta perfectamente a una solución más flexible que es extremadamente fácil de cambiar de un número de pieza al siguiente”.

Para los requisitos de seguimiento y localización, continuó, “ofrecemos controladores de celdas que pueden ayudar a los clientes en la trazabilidad de las piezas a través de los sistemas. Los controladores de celda pueden monitorear el tiempo de actividad del equipo, los estados de alarma y el historial, así como los usos de la máquina. Estos sistemas suelen tener capacidad de escaneo de código QR, código de barras o RFID que permite al operador escanear piezas dentro y fuera de las celdas cuando se ejecuta la producción. Esta información generalmente se almacena en una base de datos local de la celda, donde se puede copiar en el servidor de un cliente”.

El ángulo láser

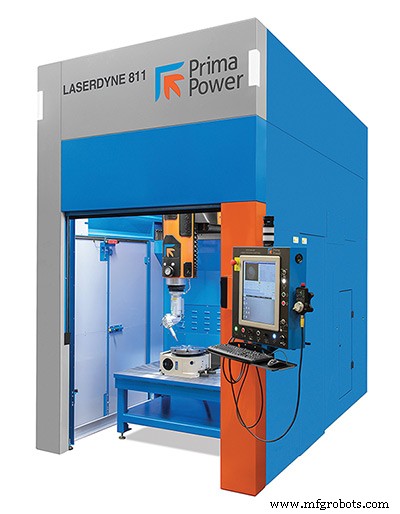

Cuando el corte por láser y la soldadura entran en la ecuación, un FMS adquiere una definición ligeramente diferente, dijo Dominic Rickard, gerente de ventas para América del Norte de Prima Power Laserdyne, con sede en Brooklyn Park, Minnesota.

“Un sistema de fabricación flexible para el procesamiento láser 3D significa proporcionar un sistema que pueda admitir una amplia variedad de procesos láser, es decir, soldadura láser, taladrado láser y corte láser 3D”, explicó Rickard. "El sistema debe ser compatible con las necesidades de fabricación y ser adaptable a las necesidades futuras del negocio".

Esa adaptabilidad incluiría soporte para:

--Volumen bajo hoy y volumen mayor en el futuro.

--Una gama de materiales, desde acero dulce, acero inoxidable y aluminio hasta materiales especiales. Es importante cambiar de un gas de asistencia a otro mediante control electrónico y programático.

--Cambios rápidos de un proceso de fabricación a otro, desde soldadura hasta corte, perforación y viceversa. Por ejemplo, dijo, "los sistemas LASERDYNE pueden cambiar de corte por láser 3D a soldadura 3D en uno o dos minutos".

Además, aconsejó, el FMS basado en láser debe proporcionar información de procesos y parámetros en tiempo real a los sistemas de monitoreo de fabricación/operación, y esa información también debe registrarse y almacenarse para futuras referencias y análisis.

“Desde nuestra perspectiva, el tamaño del sistema o máquina es independiente de la flexibilidad”, dijo Rickard. “El tamaño del sistema está determinado por las partes que el cliente va a procesar con láser. Los sistemas LASERDYNE están diseñados para respaldar la flexibilidad de fabricación, independientemente de si se compra un sistema pequeño o grande”.

La última incorporación de Prima Power Laserdyne es su sistema LASERDYNE 811, que respalda la filosofía de fabricación flexible de varias maneras, explicó Rickard.

“Primero, el mismo sistema es compatible con un fabricante que tiene una combinación alta de piezas y un volumen bajo o un fabricante que ordena el sistema para construir una sola pieza durante varios años. En segundo lugar, el cliente puede integrar la automatización en el momento en que se instala el sistema o en cualquier momento en el futuro. El sistema es modular y ajustable. En tercer lugar, el sistema puede ser un equipo independiente o una parte integral de la celda de fabricación”.

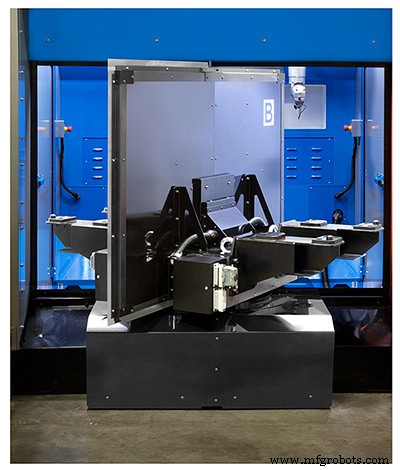

El sistema ha sido de gran ayuda para un cliente, un subcontratista del mercado automotriz, de procesamiento de alimentos y de artículos para el hogar, dijo. Ese cliente quería ampliar su capacidad de procesamiento y acortar el tiempo de pieza a pieza para una variedad de piezas metálicas 3D y varias piezas cilíndricas. Además, el cliente quería reducir el tiempo de cambio de accesorios de piezas.

“Proporcionamos al cliente la LASERDYNE 811 con una mesa indexadora de dos posiciones [plataforma giratoria] para cortar piezas en 3D con láser. Además, proporcionamos una interfaz de accesorios común para que el operador pueda cambiar fácilmente los accesorios de las piezas en la plataforma giratoria. Para soportar la pieza cilíndrica, proporcionamos una mesa giratoria que utiliza la misma interfaz de accesorio de pieza para que el cliente pueda agregar y quitar fácilmente la mesa giratoria. Agregar la mesa giratoria es lo mismo que agregar y quitar el accesorio de pieza.

“El resultado es que el cliente puede procesar con láser en una combinación alta de SKU y reducir los tiempos de ciclo de pieza a pieza, lo que redujo los costos generales, aumentó el rendimiento de la fábrica, redujo los tiempos de entrega de las piezas a los usuarios finales y permitió que el cliente permaneciera competitivo sin ninguna reducción en la calidad.”

Rickard explicó cómo la evolución del FMS fue fundamental para el éxito de su empresa.

“Por necesidad, Prima Power Laserdyne fue uno de los primeros pioneros en el procesamiento láser 3D. Para tener éxito, necesitábamos ofrecer sistemas de fabricación flexibles. En los primeros días del negocio, era muy difícil vender una máquina de un solo uso. Los clientes insistieron en que los sistemas debían ser flexibles. FMS es una parte central de nuestro ADN, por así decirlo.

“A lo largo de los años, las fuentes láser del sistema comenzaron con láseres de CO2 y migraron a sistemas Nd:YAG para convertirse ahora en sistemas láser de fibra. Con cada cambio en la fuente de láser, se podría procesar con láser una mayor cantidad de materiales. Con el tiempo, diseñamos y mejoramos nuestros sistemas para respaldar la soldadura, la perforación y el corte cambiando la boquilla al final de la cadena láser óptica”.

Otro cambio fue la introducción por parte de la empresa de SPC y MTConnect en sus sistemas. “Con SPC, el fabricante puede registrar todos los parámetros del proceso y de la máquina para su análisis o mantenimiento de registros. Con MTConnect, el fabricante puede transmitir los parámetros en tiempo real, proporcionando monitoreo de procesos en tiempo real. Por último, el sistema tiene control en tiempo real sobre todos los aspectos de la máquina, incluido el control pulso por pulso del láser. El control en tiempo real permite que el controlador admita siete o más ejes y simplifica la integración de la automatización con los sistemas LASERDYNE”.

En última instancia, concluyó, “el sector de fabricación general y los fabricantes por contrato son la vanguardia a la hora de definir y necesitar FMS. Este grupo de clientes necesita la capacidad de adaptar sus procesos de fabricación.

Por lo general, este grupo admite una variedad de productos y clientes. El sustento y el éxito dependen de qué tan rápido y eficientemente puedan adaptarse al trabajo disponible en el mercado. Cada sector del mercado tiene un ciclo de altibajos. Si un sector del mercado está caído, la velocidad a la que el fabricante puede adaptarse al sector del mercado en crecimiento puede significar la diferencia entre hacer crecer el negocio o cerrarlo”.

Sistema de control de automatización

- Creación de robots con Raspberry Pi y Python

- Los 13 mejores dispositivos y sistemas domésticos inteligentes de 2019

- Robots, empresas de ensueño y el futuro del trabajo

- El viaje 6G comienza con una explosión (y un lanzamiento)

- Hacer frente al desafío de la fabricación con datos e IA

- Delaware:la combinación perfecta entre humanos e inteligencia artificial

- El futuro de las pruebas:automatización y robots colaborativos

- ¿La automatización y los robots cambiarán el mundo?

- Combinación de IA y robótica con múltiples sistemas de inspección

- Desmantelando la monotonía del reciclaje de tarimas

- Pulido con velocidad y consistencia:Robots Motoman