La prueba continua de resistencia de aislamiento aumenta la productividad del motor

Durante décadas, el personal de la planta ha realizado pruebas de resistencia de aislamiento con megóhmetros portátiles para evitar fallas en los motores que provocan costosas paradas no planificadas, penalizaciones por fallas en la producción y reparaciones de rebobinado. Sin embargo, estas pruebas solo brindan una "instantánea" de la salud del motor. En cuestión de días, los bobinados y los cables del motor expuestos a la humedad, los productos químicos, los contaminantes o las vibraciones pueden verse comprometidos y fallar en el arranque.

Los megóhmetros portátiles también requieren que los técnicos eléctricos desconecten manualmente los cables del equipo y conecten los cables de prueba en equipos potencialmente energizados o dañados para realizar la prueba manual. Estas pruebas exponen a los técnicos a posibles arcos eléctricos cuando acceden al gabinete. En los Estados Unidos, los incidentes de arco eléctrico no fatales ocurren aproximadamente de cinco a diez veces por día, con muertes a razón de aproximadamente una por día.

Con tanto riesgo, los gerentes de planta están reconociendo el valor del monitoreo continuo de megaohmios de la resistencia de aislamiento que inicia en el momento en que el motor se apaga hasta que se vuelve a encender.

Armado con esta información en tiempo real, el personal de mantenimiento puede tomar medidas correctivas con anticipación para evitar una falla que interrumpiría la producción. Al hacerlo, pueden ahorrar a las empresas de servicios públicos cientos de miles de dólares en tarifas de reparación por costosos rebobinados, multas por fallas en la producción y tiempo de producción perdido.

Además, los dispositivos de prueba automáticos instalados de forma permanente permiten el monitoreo "sin intervención" sin tener que acceder a los gabinetes, lo que mantiene a los técnicos fuera de peligro.

Protección de motores en servicios públicos

Independientemente de la industria, las plantas de fabricación y procesamiento dependen en gran medida de los motores, aunque la cantidad y el tipo varían según el tamaño de la planta y el tipo de combustible quemado. Algunas plantas pueden tener hasta 20 o 30 motores críticos, con un promedio de cinco a diez.

Los motores críticos son aquellos que podrían afectar significativamente la capacidad de cumplir con los objetivos comerciales de manera segura o afectar los niveles de producción si se desconectan inesperadamente. Los ejemplos incluyen motores que van desde 480 a 13 800 V que se usan para operar compresores, bombas y ventiladores.

La mayoría de las empresas de servicios públicos mantienen estos motores a través de programas de mantenimiento preventivo (PM) basados en el tiempo. Las pruebas de resistencia del aislamiento generalmente se programan semestralmente. Sin embargo, dada la reducción de personal en la mayoría de las plantas, incluso puede ser menos frecuente. Según estas pruebas, se puede programar el envío de motores a talleres de reparación para su reacondicionamiento.

Por lo general, las pruebas de resistencia del aislamiento también se realizan al comienzo de las revisiones anuales o las interrupciones planificadas para identificar cualquier motor que también pueda necesitar reparación. Aún así, a pesar de los programas PM, los motores que están fuera de línea o que se ciclan con frecuencia pueden verse comprometidos rápidamente. "Tuvimos una buena cantidad de fallas en los motores y se volvió bastante costoso", dijo Richard Hohlman, quien se jubiló después de 37 años trabajando en plantas de generación de energía.

“A veces, las fallas pueden ser muy costosas”, dijo. "En esa planta en particular, teníamos un par de motores de inducción de CA PAM de dos velocidades de Westinghouse y rebobinar uno de ellos habría sido un gasto de seis cifras".

Desde una perspectiva de O&M (Operaciones y Mantenimiento), "si podemos identificar un motor débil y evitar el riesgo de intentar arrancarlo y que falle, eso es un gran ahorro", agregó.

Para evitar fallas en los motores, Hohlman dijo que requería que todos los motores críticos en una planta de 1,500 mW de Long Island Sound que estuvieron apagadas durante 24 horas o más fueran probados manualmente con un megaohmímetro antes de reiniciarse. “Eso se convirtió en un gasto en sí mismo, porque las pruebas a menudo se realizan a diferentes horas del día, con tarifas de horas extra”, dijo Hohlman. “Pero, al hacerlo, evitamos una serie de fallas en el motor”.

Hohlman dijo que un miembro de su equipo descubrió Meg-Alert, un dispositivo de prueba y monitoreo continuo fabricado por Meg-Alert, Minocqua, Wis. La planta lo instaló inicialmente en cuatro bombas de circulación y varios ventiladores de tiro inducido. Posteriormente, los dispositivos también se agregaron a varios ventiladores de tiro forzado y otros motores críticos en toda la planta.

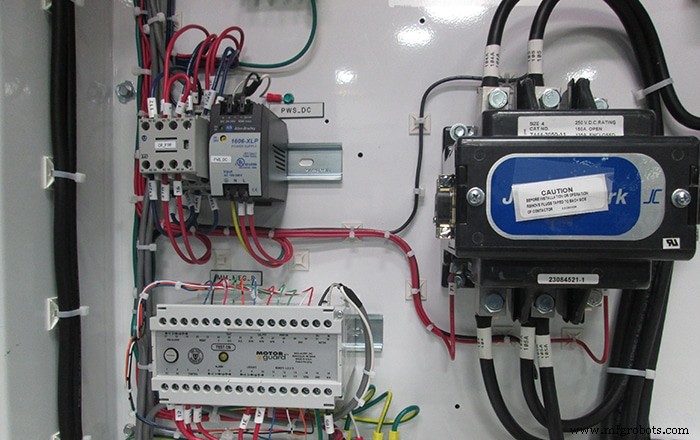

La unidad Meg-Alert se instala de forma permanente dentro del compartimiento de alto voltaje del MCC o tablero de distribución y se conecta directamente a los devanados del motor o del generador. La unidad detecta cuando el motor o el generador está fuera de línea y luego realiza una prueba dieléctrica continua en el aislamiento del devanado hasta que se reinicia el equipo.

La unidad funciona aplicando un voltaje de prueba de CC de corriente limitada y no destructivo a los devanados de fase y luego mide de manera segura cualquier corriente de fuga a través del aislamiento de regreso a tierra. El sistema utiliza niveles de voltaje de CC de 500, 1000, 2500 o 5000 V que cumplen con los estándares internacionales IEEE, ABS, ANSI/NETA y ASTM para el voltaje de prueba de resistencia de aislamiento adecuado en función del voltaje operativo del equipo.

La prueba no provoca ningún deterioro del aislamiento e incluye tecnología de limitación de corriente que protege al personal.

“Con el monitoreo continuo, el equipo de O&M está al tanto en todo momento de la idoneidad del motor para el servicio”, dijo Hohlman. “Cada vez que el motor se apaga, ya sea por segundos, un día o durante los 10 días de una interrupción, el motor se está probando. Y si cae por debajo de un nivel seguro, se activa la alarma de inmediato y puede bloquear el motor incluso para que no arranque”.

Esto contrasta fuertemente con la instantánea tomada por un megóhmetro al comienzo de un apagado. El motor puede absorber rápidamente una cantidad considerable de humedad debido a la humedad y la contaminación.

“Un motor eléctrico puede absorber suficiente humedad en tan solo unas pocas horas en la región sur del país para causar daños al arrancar”, dijo Ricky Loupe, gerente de instrumentos y electricidad en una gran planta que produce una forma de polvo de cloruro de polivinilo ( PVC), así como el componente principal, el cloruro de vinilo. “Hay muchos días lluviosos con mucha humedad aquí en el sur, y la humedad y la electricidad no se mezclan.

“Cuando un motor está lleno de humedad y se pone en marcha, los devanados se conectan a tierra y dañan el motor”, continuó Loupe. "Así que ahora tiene un motor crítico con devanados dañados que costará una cantidad significativa de dinero reparar".

Como ingeniero en ese momento, él y su equipo realizaron un análisis para determinar la causa raíz del problema y cómo prevenirlo. Después de aprender más sobre Meg-Alert, compró uno como prueba. Loupe dijo que se instaló en un motor de gabinete WP de 4160 V y 1200 hp que se usó para accionar un compresor en una unidad enfriadora.

Según los requisitos de producción, algunos de los enfriadores se apagaron y solo se usaron cuando fue necesario. Esto significaba que los motores de algunas de las unidades podían permanecer inactivos. Antes de volver a hacer funcionar un enfriador, los motores debían probarse con megóhmetros portátiles. “A menudo, este trabajo se realizaba fuera de horario, debido a las demandas de las operaciones y los requisitos para ponerlas en marcha lo más rápido posible”, explicó Loupe. "Teníamos técnicos que vinieran los fines de semana, con frecuencia a tarifas de horas extra, solo para probar los motores para que pudieran arrancarlos".

Loupe dijo que con las unidades Meg-Alert, esa información ahora está disponible en tiempo real. Se convenció aún más después de que el dispositivo, que está conectado al motor de arranque, no permitiera que el motor se encendiera debido a las lecturas de baja resistencia en megaohmios después de un día lluvioso. “Meg-Alert no permitía que el motor arrancara porque había demasiada humedad en el motor”, explicó Loupe. “Eso, ahí mismo, pagó diez veces más la unidad de monitoreo continuo”.

Actualmente, la planta tiene Mega-Alertas en los diez motores del enfriador, así como en cuatro bombas de torre de enfriamiento de 900 hp en otra área de la planta.

Monitorización sin intervención

El sistema de monitoreo continuo también permite un enfoque de "no intervención" que no requiere que los técnicos de servicio accedan a los gabinetes de control para realizar una prueba de resistencia de aislamiento manual. En su lugar, un medidor analógico en el exterior de la puerta del gabinete de control muestra las lecturas de resistencia de aislamiento medidas en megaohmios en tiempo real. El medidor también indica niveles de aislamiento buenos, regulares y malos a través de un esquema de color simple "verde, amarillo, rojo".

Cuando se alcanzan los niveles predeterminados del punto de ajuste de la resistencia de aislamiento, las luces indicadoras se encienden para señalar una condición de alarma y se pueden enviar notificaciones automáticas a la red de monitoreo. El monitoreo continuo también puede mostrar si los calentadores utilizados para mantener las temperaturas térmicas o evitar la condensación funcionan correctamente.

La mayoría de los motores utilizan calentadores para mantener la temperatura dentro del motor para que no varíe drásticamente de la temperatura de funcionamiento o la temperatura ambiente fuera de la unidad. Si cae por debajo del punto de rocío, el motor comenzará a acumular condensación mientras está fuera de línea.

Sin embargo, si estos calentadores no funcionan correctamente o si se dispara el disyuntor, es posible que el personal de mantenimiento no se dé cuenta hasta que el motor falle al arrancar. Aunque estos calentadores de motor se revisan regularmente, esto puede dejar motores y generadores críticos sin protección durante semanas o incluso meses.

Prevención de arcos eléctricos

Quizás lo más importante, Loupe dijo que el enfoque de no intervención reduce la exposición de los empleados al daño potencial de los arcos eléctricos. "Con los dispositivos de monitoreo continuo de la resistencia de aislamiento, elimina el daño potencial de los arcos eléctricos al no tener que abrir los gabinetes técnicos para realizar pruebas de megaohmios", dijo Loupe.

Los arcos eléctricos son una descarga eléctrica no deseada que viaja a través del aire entre conductores o desde un conductor a tierra. El destello es inmediato y puede producir temperaturas cuatro veces superiores a las de la superficie del sol. El calor intenso también provoca una expansión repentina del aire, lo que da como resultado una onda expansiva que puede lanzar a los trabajadores a través de las habitaciones y tirarlos de las escaleras. Las lesiones por arco eléctrico incluyen quemaduras de tercer grado, ceguera, pérdida de la audición, daño a los nervios, paro cardíaco e incluso la muerte.

Entre las posibles causas de un arco eléctrico enumeradas por NFPA 70E se incluye el "uso inadecuado del equipo de prueba". Aunque se recomienda desenergizar el equipo antes de la prueba y usar el equipo de protección personal (EPP) adecuado, la mejor solución es eliminar la necesidad de acceder a los gabinetes de control para realizar pruebas de resistencia de aislamiento.

Además del riesgo de los arcos eléctricos, Loupe ha sido testigo de otro riesgo potencial de primera mano que puede ocurrir si un motor se corta a unos pies de un empleado. En la planta, el personal está a solo cinco pies de distancia del motor cuando enciende el enfriador. Si el motor se corta, puede hacer un gran ruido y lanzar una gran cantidad de chispas.

“Con el monitoreo continuo de la resistencia del aislamiento, no hay ningún empleado en peligro si el motor falla al arrancar”, dijo Loupe. “El dispositivo también evita ese problema de seguridad”.

Para obtener más información, visite www.megalert.com o llame al 800-778-5689.

Sistema de control de automatización

- Motores paso a paso

- Motores de inducción monofásicos

- Motores de conmutador de CA

- Sugerencia de prueba:defectos del inducido en motores de CC

- Consejo técnico:Motores

- IQ Motion Control lanza una nueva gama de servomotores

- La zona gris entre servomotores y motores paso a paso

- Acerca de Motores Industriales y Aplicaciones

- Una introducción al motor BLDC

- Emparejamiento de cabezales de engranajes con servomotores

- Mantenimiento adecuado de los motores del compresor