CMM crece su nicho

La venerable máquina de medición por coordenadas sigue funcionando con fuerza, y los fabricantes explotan sus capacidades de automatización para aliviar los problemas laborales

Para los CMM, los buenos tiempos continúan. “Una de las cosas sorprendentes que ha sucedido en los últimos tres o cuatro años es el gran volumen de CMM que estamos enviando”, dijo Angus Taylor, presidente de Hexagon Manufacturing Intelligence, Norteamérica (North Kingstown, RI). "Parece que el mercado realmente está explotando".

La pregunta es ¿por qué ahora?

Hay un número de razones. Las MMC actuales toleran un rango más amplio de temperaturas y vibraciones. Son más resistentes, más pequeños y miden con mayor precisión. Miden más rápido que nunca. Además, los pisos de las tiendas ya no son lo que solían ser. “Las propias plantas de fabricación se están volviendo más limpias”, dijo Taylor. El mecanizado y la fabricación de precisión actuales exigen entornos más limpios. Al hacerlo, también los hace más amigables para las CMM.

Quizás lo más importante es que puede afectar a las personas.

“Los fabricantes no están encontrando suficientes personas capacitadas, por lo que ahora consideran que las CMM son un sistema de medición automatizado”, explicó Taylor. “Una persona puede producir programas de medición para 20 CMM [controladas por computadora]”. Eso reduce el conjunto de habilidades del operador a saber cómo cargar y descargar piezas, tal vez utilizando accesorios de precisión, y cómo activar el programa de medición correcto. Hexagon ofrece tres CMM para el taller, la 4.5.4SF, la 7.10.7SF y su última incorporación, la TIGO SF.

Con códigos de barras y manipulación robótica de materiales, incluso la carga/descarga podría automatizarse.

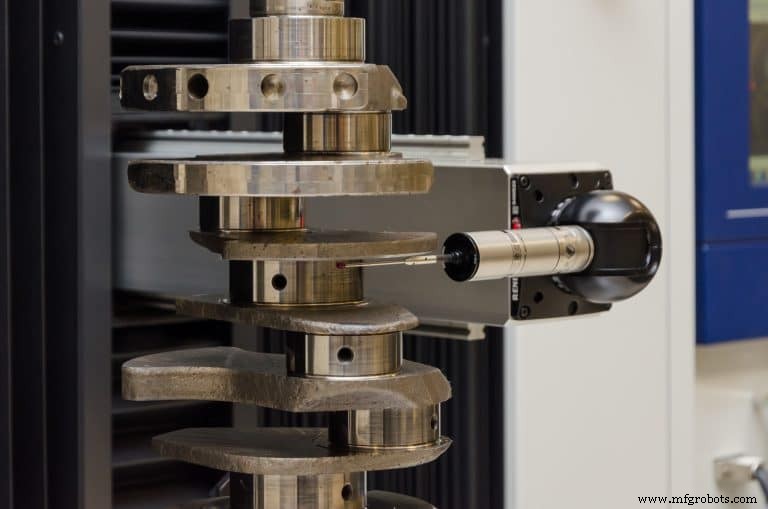

“También hay una tendencia hacia la metrología como parte de la operación [de fabricación]”, dijo Michael Mariani, director de desarrollo estratégico de Hexagon Manufacturing Intelligence. Eso significa dispositivos de metrología integrados en una celda de fabricación de ciclo cerrado, como la que Hexagon demostró recientemente. La demostración muestra piezas que se mecanizan y luego se mueven por un robot a una CMM. Luego, la CMM proporciona automáticamente información sobre cómo ajustar la operación de mecanizado, si es necesario, para mantener las tolerancias.

Sensores y crecimiento

Las MMC son cada vez más útiles a medida que los proveedores ofrecen más sensores. Esa diversidad se refleja en el propio conjunto de sondas de Hexagon. La empresa proporciona sondas de contacto, sondas de exploración y mediciones de rugosidad de la superficie, así como su sensor óptico HP-O basado en tecnología láser interferométrica.

Los sensores y las sondas son el negocio principal de Renishaw PLC (West Dundee, IL y New Mills, Gloucestershire, Reino Unido), el inventor de la sonda de activación por contacto que hizo que las CMM fueran tan populares en primer lugar. Agregando a su sonda de tres ejes PH10, la compañía inventó los cabezales PH20 y Revo de cinco ejes y movimiento rápido para mejorar el rendimiento de CMM. La empresa hace esto al permitir el movimiento local mientras el mecanismo CMM permanece estacionario, moviendo menos masa mientras recopila datos más rápido. También significa menos rigidez del sistema y más errores, lo que obliga a realizar mediciones más lentas.

No siempre es necesario que las sondas y los sensores estén en las MMC. Pueden estar en calibres flexibles como el Renishaw Equator o en las propias máquinas-herramienta. Aún así, una CMM debe garantizar que un producto se fabrica con precisión. Las máquinas-herramienta pueden salirse de la tolerancia, según Michael Litwin, director comercial de productos CMM de Renishaw. “Quieres trazabilidad a un artefacto estándar NIST. Todavía necesita ese CMM como control independiente”, dijo.

La empresa reconoce que ni siquiera sus sondas analógicas táctiles y de escaneo estándar de la industria pueden satisfacer todas las necesidades. En febrero de 2018, Renishaw presentó su sonda de medición de acabado superficial SFP2 para su uso con su sistema de medición de cinco ejes REVO en MMC. “Esto hace que la inspección del acabado superficial sea una parte integral de la medición CMM y permite cambiar entre el escaneo y la medición del acabado superficial”, dijo. La SFP2 es una sonda con patín con una punta de aguja de diamante de 2 μm de radio. La compañía dijo que su capacidad de medición de superficie varía de 6,3 μm a 0,05 μm (250 μin a 2 μin) medida en Ra.

Renishaw también presentó un sistema de visión para usar en su cabezal Revo-2, la sonda de visión RVP. Según Litwin, mide las características de las imágenes 2D mediante la detección de bordes. Los datos tridimensionales se obtienen capturando varias imágenes desde diferentes ángulos junto con el procesamiento posterior. “Proporciona otra vía de características de medición donde las mediciones táctiles no son adecuadas”, dijo. "Esto incluye pequeños orificios de refrigeración en álabes de turbina o piezas de chapa con geometría 3D compleja".

“Las CMM suelen ser para características grandes, pero no necesariamente para volúmenes más grandes. Muchos mercados están impulsando características y capacidades más pequeñas que requieren tecnologías sin contacto”, dijo Nate Rose, gerente de desarrollo de nuevos productos, Quality Vision International Inc. (Rochester, NY).

Señaló que las máquinas herramienta de cinco ejes y los sistemas de fabricación aditiva más nuevos permiten que las piezas tengan características complejas e intrincadas cuyas dimensiones y posiciones deben verificarse. "A veces, esas características se miden mejor con un sensor óptico sin contacto como parte del sondeo táctil más grande para recolectar puntos para el análisis", dijo.

Es por eso que QVI ofrece sus sistemas de video, láseres de exploración lineal, sensores de luz blanca Rainbow y sondas láser TeleStar, además de las sondas de contacto Renishaw TP20, TP200 y SP25 en su línea de MMC.

“El cabezal multisensor VersaFlex permite el uso simultáneo de hasta tres sensores en un PH10 para que puedan alcanzar características en prácticamente cualquier orientación”, dijo Rose. “Las características más pequeñas a veces no son propicias para los métodos táctiles cuando no se controla la ubicación de esa característica. Tener el sensor de visión activo en el VersaFlex nos ha permitido encontrar la función primero, establecerla como referencia y luego medir con el tacto. Los sensores láser de punto permiten perfiles de superficie de alta resolución”.

Al igual que otros OEM de CMM, Wenzel America Ltd. (Wixom, MI) ofrece sondas táctiles de Renishaw junto con dos sensores propios. El sensor Phoenix de Wenzel utiliza luz estructurada, a veces llamada tecnología de luz blanca, para capturar una nube de puntos 3D. Este sensor de luz blanca es lo suficientemente liviano como para montarse en un cabezal de sonda CMM. El otro sensor de la empresa es el escáner de línea láser Shapetracer que también se monta en un cabezal de sonda Renishaw estándar.

Máquinas e Integración

Las CMM existen en los ecosistemas de fabricación. “Lo que estamos viendo es un cambio en la propiedad del equipo de metrología”, dijo Drew Shemenski, presidente de Wenzel America. “El cambio real que hemos visto es de una máquina que está en el laboratorio controlada por un grupo de calidad al equipo de fabricación. Ahora están a cargo del equipo y son sus dueños”.

En mayo, Wenzel presentó su CMM de taller SF 87. Shemenski enfatizó que esta máquina tiene capacidad multisensor y está lista para todas las sondas de Wenzel y Renishaw. La empresa afirma que el volumen de medición de la CMM de 800 x 700 x 700 mm se alinea con los tamaños comunes de las máquinas de conformado y corte de metal. También cuenta con altas velocidades de desplazamiento y aceleraciones para acelerar la medición, según la empresa. Para mejorar aún más su preparación para el taller, cuenta con una estructura estable a la temperatura y guías y escalas resistentes a la suciedad. Se puede acceder al espacio de medición desde tres lados y está integrado con otra automatización con la interfaz de automatización Wenzel opcional.

“El mercado CMM actual es sólido”, coincidió Gene Hancz, especialista en productos, CMM para Mitutoyo America Corp. (Aurora, IL). Mitutoyo ofrece CMM en variedades de puente, brazo y horizontal, así como estándar, alta precisión y ultra alta precisión. “La CMM de puente de precisión estándar es el caballo de batalla de nuestras máquinas”, dijo.

¿Ha visto un cambio en la forma en que se utilizan las MMC? “Definitivamente, continuando hasta el taller”, afirmó. “Ya sea una máquina sin conductor [para uso general] o integrada en una celda robótica”. Las instalaciones integradas que ha visto van desde las sencillas con colocación manual hasta las totalmente automatizadas, con células robóticas que alimentan y ejecutan automáticamente programas de medición de piezas.

Al igual que otros proveedores de CMM, Mitutoyo ofrece CMM para implementación en el taller, como la serie Mach en tres modelos distintos. El Mach-3A es un brazo horizontal diseñado para la medición en línea. Un brazo horizontal ahorra espacio. La serie Mach-V está diseñada para usarse en una línea de fabricación y proporciona retroalimentación previa y posterior a una máquina herramienta para realizar ajustes de mecanizado.

Un enfoque interesante para ofrecer CMM es el Mach Ko-Ga-Me, un CMM montable. “Puede montarlo en cualquier diseño de dispositivo, incluso dentro de una fresadora CNC”, explicó Hancz. Tiene un rango de medición de solo 120 x 120 x 80 mm con movimientos de hasta 340 mm/segundo con una precisión de hasta 2 μms, lo que hace que la MMC montable sea ideal para piezas pequeñas.

“La tecnología de sonda continúa expandiéndose y ofrecemos todo lo que está disponible”, dijo Hancz. “Nuestra más popular es la sonda analógica de escaneo Renishaw SP25, que recopila datos a una velocidad de hasta 100 mm/segundo”. Mitutoyo también ofrece una sonda de medición de rugosidad superficial de tipo patín. La sonda CMM Surftest se deriva de la serie SJ-210/310 de Mitutoyo de unidades portátiles de acabado superficial. Hay cinco sondas diferentes disponibles:detectores estándar, de orificio pequeño, de orificio extrapequeño, de ranura profunda y de dientes de engranaje.

“Existe una demanda creciente en los segmentos médico y aeroespacial, y especialmente para los sistemas multisensor”, dijo David Wick, gerente de gestión de productos de Carl Zeiss Industrial Metrology LLC (Maple Grove, MN). Zeiss presentó una sonda de medición de rugosidad, el sensor Rotos, en abril. Esto se suma a su conjunto de sensores CMM táctiles, de escaneo y ópticos sin contacto. Los sensores sin contacto incluyen sensores de cámara y un sensor de luz blanca confocal.

La sonda de medición de superficie Rotos es un sensor de textura de superficie de contacto sin patines con detector LVDT y dos ejes continuos de rotación/inclinación. Según la máquina de medición y el lápiz en particular, Zeiss dice que mide valores de rugosidad Ra de hasta 0,03 µm a velocidades que van de 0,25 a 1,0 mm/s.

Zeiss también ofrece una línea de MMC para producción en taller. Estos son el GageMax, el CenterMax y el DuraMax. Wick dijo que DuraMax se ha expandido a cuatro modelos separados:DuraMax LTE, DuraMax CNC, DuraMax CNC con mesa giratoria y DuraMax HTG. El HTG es para uso en ambientes que alcanzan hasta 100 °F (38 °C). Las MMC están equipadas con una sonda de exploración y cuentan con un tamaño reducido y un fácil acceso al volumen de medición.

El CenterMax es un CMM de estilo puente que, según Wick, es especialmente útil en la producción de gran volumen de piezas de alta ingeniería, como el tren motriz automotriz y las piezas aeroespaciales. “Agregamos nuestra nueva sonda de medición de rugosidad superficial [la Rotos] al CenterMax. [Ahora] con una configuración, nuestros usuarios pueden medir características como diámetros y orificios, y luego medir la rugosidad crítica de la superficie”, dijo.

Una sonda, una máquina

Dado que los clientes encuentran utilidad en las MMC equipadas con una combinación de sensores, Alicona Corp. (Bartlett, IL) ha tomado un rumbo ligeramente diferente:encontrar más usos para un solo sensor. El núcleo de la tecnología de la empresa es un sensor sin contacto que aprovecha la variación del enfoque.

Esta técnica proporciona datos de superficie de alta resolución utilizando una profundidad de foco limitada. La técnica es similar pero más avanzada que la imagen confocal o el corte óptico, ya que también proporciona datos de color. Mide tanto la forma como la rugosidad de la superficie. Es especialmente útil en entornos de producción, según la empresa.

Alicona lo ha adaptado como un medio alternativo para medir la forma y la geometría, ampliando su uso. Dado que carece de alcance, la empresa necesitaba poder moverlo con precisión sobre un objeto grande para medir la forma. Es por eso que Alicona montó su instrumento de medición 3D Focus-Variation en una etapa de precisión de tres ejes llamada máquina de medición de coordenadas µCMM. La adición de una unidad de rotación motorizada, la unidad de rotación Real3D avanzada, proporciona un sistema de cinco ejes, si se desea. La empresa publica datos de precisión de EMPE =(0,8 + L/600) μm según las especificaciones ISO10360:8.

“Con las características únicas de nuestro sensor, podemos abstenernos de seguir una estrategia que ahora se está volviendo muy común en el mundo de las CMM, es decir, integrar múltiples sensores en un marco de CMM. Las características de variación de enfoque nos permiten usar un solo sensor. [También proporciona] un [dispositivo] más robusto, menos frágil y más fácil de usar que si tuviera que jugar con varios sensores”, dijo Scherer.

CMM en contexto

Wick de Zeiss ve un futuro más grande para las MMC. “Crecerán nuevas herramientas y capacidades multisensor ampliadas, por supuesto, pero la forma en que encajan en el ecosistema se está volviendo importante”, dijo. "Especialmente en Europa, hay muchos ejemplos en los que los clientes trabajan con sus CMM junto con máquinas herramienta cercanas para intercambiar información".

Si bien una CMM que puede proporcionar compensaciones a un centro de mecanizado es útil, también cree que existen oportunidades adicionales para una mayor integración y colaboración de máquinas. En todo el mundo, no ve muchas implementaciones completas de Smart Factory que incorporen CMM en algo que podría llamarse Industria 4.0.

“En Estados Unidos estamos aún más atrasados”, dijo. Pero eso puede estar cambiando pronto. “Lo que esperaría que sucediera en el próximo año o dos es que los proveedores de CMM ofrecerán más opciones de automatización en sus máquinas. Tal vez una caja adicional que le permita comunicarse con ProfiNet o ProfiBus”, dijo. Con ese intercambio de información a nivel de máquina llegará Smart Factory.

Shemenski de Wenzel ve que la integración ascendente de cómo se programan las CMM también será más importante. “La tecnología de diseño basada en modelos que incorpora la conexión de GD&T a modelos CAD al principio del programa se está volviendo real. Hay problemas que resolver, y los diseñadores de nivel superior deben reconocerlo como un aumento en sus responsabilidades, pero es una tendencia a tener en cuenta”, dijo.

Lo que esto abrirá es la automatización de la creación de programas de medición, siempre que GD&T válido se adjunte a modelos CAD válidos. “Una tendencia emocionante es la creación automática de programas de medición a partir de modelos CAD con GD&T adjunto”, coincidió Hancz. Todos los proveedores de OEM entrevistados para este artículo tienen software de metrología para crear programas de piezas para sus MMC. Si bien en la actualidad es una capacidad que no se usa con frecuencia, la próxima tendencia bien podría ser cómo los diseñadores comienzan a pensar de manera diferente sobre GD&T en los procesos de diseño ascendentes. Estén atentos.

Sistema de control de automatización

- Cómo los integradores de robótica pueden utilizar robots autónomos para hacer crecer su negocio

- En Gartner, se trata de la relevancia de TI

- Giroscopio

- Varilla de incienso

- Béisbol

- ¿Quiere hacer crecer su negocio de fabricación? ¡Escuche a sus clientes!

- El mercado de la robótica colaborativa crecerá hasta los 8.000 millones de dólares para 2030

- FlexArm comienza la construcción de la sede

- OnRobot establece la sede de EE. UU. en Dallas, Texas

- EAM vs CMMS:cuál es la diferencia y sus funciones

- Industria 4.0 secuestrada