Ver claramente los pasos del taller ayuda a los trabajadores a aprender rápidamente en el trabajo

Ingeniería de Fabricación: VKS [Visual Knowledge Share] desarrolla una solución de instrucción de trabajo electrónica diseñada para mejorar la calidad, la productividad y la eficiencia; cuéntanos más sobre VKS.

Shannon Bennett: El software VKS fue hecho para fabricantes por fabricantes. Nacimos en una empresa llamada CMP; en 1969, CMP abrió bajo el nombre de Chateauguay Machine Parts en la costa sur de Montreal en Quebec, Canadá. Ahí es donde nació VKS. No estaba disponible para otros fabricantes en ese momento, pero a través de un par de evoluciones, en 2011 CMP creó la empresa Visual Knowledge Share. Empezamos a vender VKS a otros fabricantes de todo el mundo.

YO: ¿Cuál fue la razón principal por la que CMP creó VKS?

Bennett: CMP estaba experimentando muchos de los mismos problemas, las mismas brechas que enfrentaban muchos fabricantes en ese momento y en la actualidad. Estaban teniendo problemas con la estandarización, la variabilidad en sus procesos y carecían de visibilidad de los datos que estaban capturando. O no estaban capturando datos, o lo estaban y simplemente no tenían acceso para aprovecharlos de la manera correcta. Por supuesto, se enfrentaban a problemas de mano de obra. VKS estaba destinado a resolver el problema de la pérdida de conocimiento. Tiene mejores prácticas y conocimientos tribales acumulados en una organización a lo largo del tiempo. Cuando esas personas se van, si esa información no está documentada adecuadamente, el conocimiento y la experiencia, toda esa información viable simplemente sale por la puerta con esa persona.

YO: ¿Qué tipo de resultados vio CMP al implementar las instrucciones de trabajo visuales de VKS?

Bennett: Vieron mejoras en todos los ámbitos, pero no sucedió de la noche a la mañana. La evolución, como mencioné, comenzó en 2005 con la creación de instrucciones iniciales de trabajo. A medida que maduraba VKS, también lo hacían los resultados que experimentaba CMP. Hoy, la compañía ha visto mejoras dramáticas en calidad, productividad y una reducción del 90% en defectos durante ese período de tiempo. Eso no sucedió de la noche a la mañana. Esa es la culminación de años de trabajo, años de mejoras en el software y luego aprovechar las mejoras en la planta de fabricación. Desde el punto de vista de la productividad, CMP ganó más del 20 % en productividad en ambas instalaciones.

YO: ¿Cómo es un cliente típico de VKS?

Bennett: Realmente no hay un cliente típico de VKS. Tenemos clientes en casi todas las industrias; en aeroespacial, automotriz, defensa, y durante el último año más o menos, comenzamos a penetrar en productos farmacéuticos. Desde pequeñas tiendas familiares que tienen una sola planta y tal vez entre 10 y 15 empleados, hasta grandes empresas multinacionales con decenas de miles de empleados, todas estas empresas encuentran valor en VKS. Parte de eso se debe a que los kits son modulares, por lo que podemos ofrecer una herramienta que beneficie o funcione para una empresa de un tamaño específico, de una industria específica, que no les brinda muchas cosas que no necesitan. necesitar. Tenemos presencia y clientes en más de 30 países y en al menos 15 idiomas.

YO: ¿Cuáles son las fortalezas clave de VKS?

Bennett: Creo que VKS ofrece muchos beneficios diferentes sobre muchos de nuestros competidores. Siempre les hablo a los clientes sobre la flexibilidad y la facilidad de uso de VKS, y uso la analogía de un taburete de tres patas. En cuanto al autor, cuando estamos creando esta documentación, tomando ese conocimiento de un taller y documentándolo usando VKS, realmente hemos hecho que sea súper simple hacerlo de muchas maneras diferentes. Creamos un modo de autor móvil, para que pueda crear instrucciones de trabajo sobre la marcha, en el taller, mientras el autor está de pie en la estación de trabajo donde se está realizando el trabajo.

La segunda pata de ese taburete es la gestión. Una de las mayores quejas o problemas de crear este tipo de documentación no es necesariamente la creación, sino su gestión. Crear el flujo de trabajo para obtener la aprobación de estos documentos, gestionar las diferentes versiones, gestionar el acceso a todo ello; eso es algo que VKS hace muy simple dentro de la aplicación. No necesita una aplicación de terceros para hacer eso. Y la implementación es realmente intuitiva. Es una aplicación basada en navegador y diseñamos la interfaz, según nuestra experiencia de fabricación, para que sea intuitiva para el usuario final.

Otra cosa que hacemos [muy bien] es la trazabilidad. Obtiene 100% de trazabilidad con VKS. Un ejemplo es nuestro muro de eventos, donde básicamente se rastrea y registra todo lo que hace cada usuario. Si quiere saber quién hizo qué y cuándo, VKS es la herramienta adecuada. Y desde el punto de vista del control de procesos, adoptamos un enfoque diferente a las instrucciones de trabajo. Algunas fuentes tradicionales de instrucciones de trabajo [se basan en] un enfoque de tipo PDF. Hemos adoptado un enfoque más controlado por procesos. Proporcionamos una guía de trabajo paso a paso, en la que el operador realmente no puede omitir pasos o hacer las cosas en una secuencia diferente. VKS controla su progreso a través de las actividades, oa través de las tareas específicas que componen el proceso. Y creo que, por último, VKS proporciona una experiencia similar a MES [sistemas de ejecución de fabricación]. Las aplicaciones MES son extremadamente poderosas, pero también extremadamente costosas. VKS intenta empaquetar los componentes más valiosos de un MES y proporcionarlos a los fabricantes a un costo más asequible.

YO: ¿Qué suelen ver los clientes de VKS como el componente más valioso de la aplicación?

Bennett: Realmente depende del usuario, pero en términos generales, creo que los ingenieros aprecian la creación rápida y sencilla que ofrece VKS. Una de las cosas que escucho de los ingenieros es que es muy difícil crear instrucciones de trabajo efectivas que realmente se usarán con herramientas tradicionales, como Microsoft Word o Excel. VKS hace que sea sencillo para los ingenieros hacer eso, y aprecian la capacidad de integrar VKS con otras aplicaciones, como aplicaciones ERP, para que los datos importantes se puedan alimentar automáticamente.

Desde el punto de vista del operador y del técnico, la interfaz intuitiva es fácil de aprender y simplifica el componente de gestión de cambios que a tantos usuarios les gusta en VKS. También aprecian nuestra capacidad de "conexión de herramientas". [Con esta capacidad,] un operador [no necesita] decirle a la aplicación qué hacer; la aplicación puede ver en unidades las actividades del operador al recibir señales de una herramienta o una pieza de maquinaria. Los operadores no quieren que se agreguen tareas y tiempo a su trabajo actual. Si podemos informarles sin agregar tareas sin valor agregado, definitivamente lo apreciarán.

El acceso a los datos, ya sean datos de calidad que se recopilan y procesan directamente desde el piso de producción, o TPI, donde los gerentes monitorean la producción, la eficiencia y la productividad en tiempo real, es vital; [usar esos datos] para tomar decisiones es extremadamente poderoso.

YO: ¿Hacia dónde va VKS desde aquí, específicamente con respecto a la Industria 4.0? ¿Qué cambios ve para la solución de VKS?

Bennett: Estamos realmente enfocados en el trabajador conectado, utilizando tecnología avanzada como la realidad aumentada para entregar instrucciones de trabajo directamente a una interfaz diferente, no necesariamente una pantalla táctil en el estante, como lo estamos hoy, sino algo más realista. Esto incluye conectar el sistema a herramientas inteligentes para que podamos hacer cosas como instrucciones de trabajo de avance automático, recibir y enviar datos en vivo hacia y desde la herramienta, y recopilar cosas como valores de torque en tiempo real desde la herramienta. Dejas que el operador haga lo que necesita hacer sin tener que [realizar] la pieza de recopilación de datos. VKS puede unir todos esos componentes diferentes para que funcionen al unísono en lugar de como componentes separados.

Nuevos lanzamientos

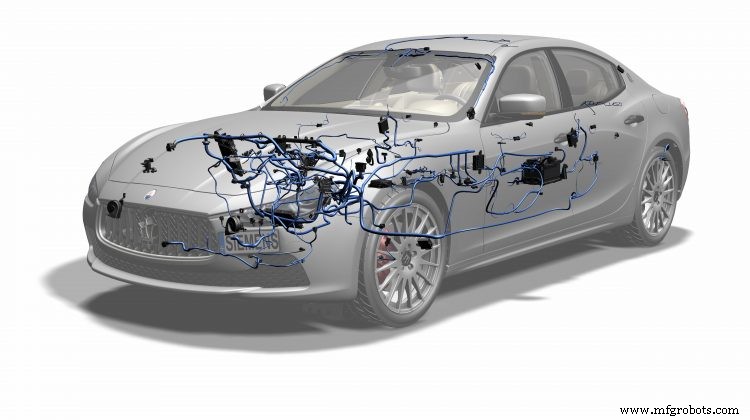

Siemens AG (Berlín y Múnich) anunció la última actualización de su software de diseño NX CAD/CAM/CAE con el lanzamiento de NX 12, que incluye la integración de su tecnología de diseño eléctrico adquirida en la adquisición de Mentor Graphics.

Esta última versión une los sistemas eléctricos, mecánicos y de control a través de la integración con las carteras Mentor Graphics Capital y Xpedition para sistemas eléctricos, arneses y diseño de PCB, en una plataforma multidisciplinaria. La actualización NX 12 también presenta herramientas de diseño generativo que permiten diseños orgánicos optimizados, combinando el modelado de facetas con modelos tradicionales utilizando la tecnología de modelado convergente de Siemens. También agrega nuevas capacidades de fabricación aditiva introducidas para el desarrollo de productos e impresión 3D para la producción industrial.

Con tecnología de Mentor Graphics, la nueva versión de NX proporciona una conexión directa entre el diseño de sistemas eléctricos y mecánicos. La vinculación de las herramientas eléctricas y el modelo 3D permite el codiseño, incluido el sondeo cruzado, lo que permite a los diseñadores de diagramas de cableado y arneses trabajar más estrechamente, evitando la repetición del trabajo debido a problemas electromecánicos.

El trabajo multidisciplinar no se limita al diseño eléctrico. Las aplicaciones que involucran grandes cantidades de tuberías, como la construcción de barcos, se beneficiarán de la integración entre los diagramas de instrumentación y los diseños esquemáticos 2D. Las nuevas herramientas de NX permiten a los ingenieros diseñar diagramas de tuberías e instrumentación en 2D, manteniendo el diseño vinculado al modelo de espacio 3D. Esta sincronización puede ayudar a eliminar errores y ahorrar tiempo, ya que los equipos trabajan más estrechamente que nunca.

“A medida que la tecnología integrada continúa aumentando en complejidad, es fundamental que las herramientas de diseño de productos se mantengan a la vanguardia de la tecnología multidisciplinaria necesaria para crear e innovar de manera efectiva estos productos avanzados”, dijo Bob Haubrock, vicepresidente senior de software de ingeniería de productos de Siemens PLM Software. . “Con la última versión de NX, Siemens ofrece una verdadera plataforma multidisciplinar que combina sistemas mecánicos, eléctricos y de control. La estrecha colaboración entre cada una de estas facetas del diseño eliminará errores, ahorrará tiempo y dinero y, en última instancia, permitirá a nuestros clientes impulsar diseños más innovadores”.

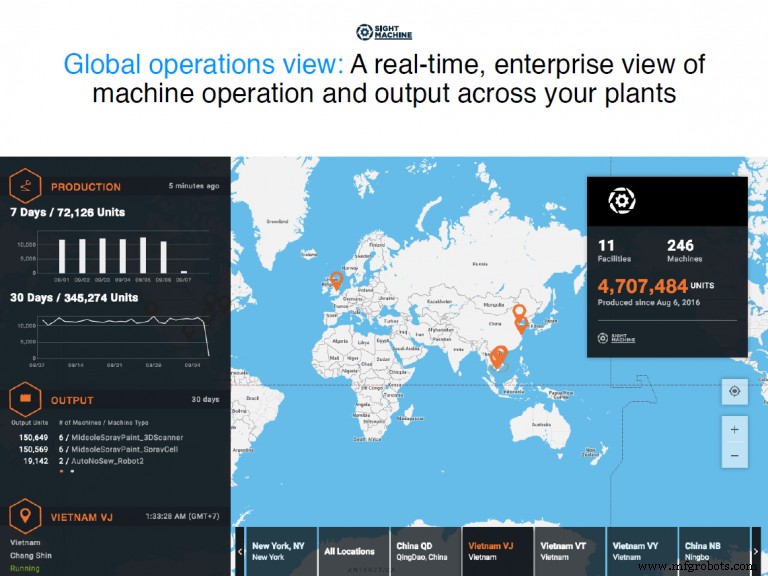

Máquina de vista (San Francisco), desarrollador de sistemas de recopilación de datos para la fabricación digital, anunció una próxima generación de capacidades de autoservicio que permiten a sus clientes, integradores y socios tomar datos de producción de las plantas de producción y generar visibilidad basada en navegador de las operaciones empresariales, en cuestión de minutos. .

Las plantas de fabricación varían ampliamente en su preparación digital y objetivos de proyecto. Si bien algunos ya recopilan datos de manera sistemática y desean desarrollar análisis avanzados, muchos buscan obtener una visibilidad más básica y en tiempo real del rendimiento de la fábrica y los datos de la máquina. La plataforma de Sight Machine ahora ofrece dos niveles, Enterprise Manufacturing Visibility (EMV) y Enterprise Manufacturing Analytics (EMA), para proporcionar a los fabricantes los medios para lograr el ROI independientemente de sus objetivos digitales.

El EMV se desarrolló a partir de herramientas de visibilidad y automatización de software utilizadas por Sight Machine para ofrecer sus análisis habilitados con inteligencia artificial (IA) a los usuarios. La nueva oferta permite a los usuarios recopilar y visualizar rápidamente datos de fabricación. Con la funcionalidad de autoservicio de EMV, los equipos de TI y los integradores de sistemas están equipados para implementar y escalar la visibilidad en tiempo real del rendimiento de la fábrica y la máquina en cuestión de minutos, lo que permite a las empresas obtener rápidamente visibilidad en todas las plantas.

EMV ofrece a los fabricantes tres aplicaciones:Global Operations View, KPI Dashboard y Streaming Data Visualization. Combinadas, estas herramientas brindan información en tiempo real entre empresas sobre las operaciones de la máquina y la fábrica, incluida la producción, la disponibilidad y el tiempo de inactividad. Además, brindan monitoreo de rendimiento de múltiples fábricas por instalación, tipo de máquina y máquina; gráficos de datos históricos; y seguimiento de la disponibilidad de la máquina.

EMV también agrega Digital Twin Builder, una herramienta fácil de usar basada en navegador para crear modelos de datos de instalaciones, máquinas y tipos de máquinas; almacenamiento seguro en la nube y recuperación de datos de la máquina, optimizados para trabajar con el proveedor de la nube deseado por el cliente; y Factory TX, software de borde inteligente para asegurar, optimizar y normalizar datos de máquinas y fábricas para transmitirlos a la nube.

“A medida que la industria adopta la tecnología digital y comienza a identificar los primeros éxitos, existe una necesidad de visualización rápida y precisa en todas las operaciones empresariales; las empresas quieren escalar rápidamente y ampliar las oportunidades para analizar datos”, señaló Jon Sobel, cofundador y director ejecutivo de Sight Machine. "Para responder a esta necesidad, tomamos herramientas y productos desarrollados durante seis años de trabajo con fabricantes y desarrollamos capacidades de autoservicio para la visualización inmediata y cohesiva de datos de fábrica sin procesar".

Adquisiciones

El gigante de las redes Cisco (San José, CA) y desarrollador de soluciones en la nube BroadSoft Inc. (Gaithersburg, MD) han anunciado un acuerdo definitivo para que Cisco adquiera BroadSoft, que cotiza en bolsa, por $55 por acción, en efectivo, a cambio de cada acción de BroadSoft, o un precio de compra total de aproximadamente $1900 millones netos en efectivo, suponiendo acciones totalmente diluidas. incluida la conversión de la deuda. La adquisición ha sido aprobada por el consejo de administración de cada empresa.

“Juntos, Cisco y BroadSoft ofrecerán un sólido conjunto de capacidades de colaboración en todos los segmentos del mercado”, dijo Rowan Trollope, vicepresidente senior y gerente general del grupo comercial de aplicaciones de Cisco. "Creemos que nuestras ofertas combinadas, desde la tecnología de colaboración de Cisco para empresas hasta la suite de BroadSoft para pequeñas y medianas empresas proporcionadas a través de proveedores de servicios, brindarán a los clientes más opciones y flexibilidad".

Cisco dijo que la adquisición de BroadSoft refuerza su compromiso con las comunicaciones unificadas y mejora su capacidad para abordar los millones de líneas TDM envejecidas que están a punto de hacer la transición a la tecnología IP y las soluciones nativas de la nube en los próximos años. Se espera que la adquisición se cierre durante el primer trimestre de 2018, sujeto a las condiciones de cierre habituales y revisión regulatoria. Antes del cierre, Cisco y BroadSoft continuarán operando como compañías separadas.

Una vez completada la transacción, los empleados de BroadSoft se unirán al grupo de tecnología de comunicaciones unificadas de Cisco, dirigido por el vicepresidente y gerente general Tom Puorro bajo el grupo de aplicaciones dirigido por Trollope.

Asociaciones

Fabricante de máquinas herramienta Mazak Corp. (Florencia, KY) y MachiningCloud Inc. (Camarillo, CA, y Stans, Suiza) anuncian conjuntamente una nueva asociación para colaborar en sistemas que combinan máquinas Mazak con la tecnología de MachiningCloud que proporciona a los maquinistas datos de productos para herramientas de corte, máquinas CNC y equipos de sujeción.

Según el acuerdo, los clientes de Mazak tendrán acceso directo a datos de productos de herramientas de corte completos y actualizados de los principales fabricantes de herramientas de corte y sujeción, proporcionando una forma más sencilla de encontrar las herramientas de corte adecuadas.

Petasense Inc. (San José, CA), un proveedor de sistemas de mantenimiento predictivo, anunció que se ha asociado estratégicamente con OSIsoft LLC (Emeryville, CA), un desarrollador de software de gestión de datos en tiempo real, para ayudar a impulsar la adopción de la tecnología IIoT en las plantas de proceso y fabricación.

Petasense ofrece un sistema de mantenimiento predictivo basado en IIoT de extremo a extremo para predecir el estado de las máquinas críticas como motores, bombas y compresores. La asociación permitirá a los clientes industriales adaptar su maquinaria con sensores inalámbricos y realizar un mantenimiento predictivo utilizando datos de control de activos y procesos. “El primer paso en IIoT para muchas empresas industriales y de servicios públicos es capturar datos de sus equipos heredados”, dijo el CEO de OSIsoft, Pat Kennedy. “Muchos de estos sistemas, si bien funcionan bien, tienen años, si no décadas, de antigüedad y no se crearon pensando en lo digital. Nuestra asociación con Petasense ayudará a sentar las bases para la transformación digital”.

La actualización de software está editada por el editor sénior Patrick Waurzyniak.

Sistema de control de automatización

- Los 3 pasos básicos de la impresión 3D

- Un mercado laboral difícil exige trabajadores educados

- Obtenga información sobre los pasos involucrados en la creación rápida de prototipos CNC

- Aprenda los conceptos básicos del mecanizado de tornos CNC

- Por qué la industria manufacturera de EE. UU. está experimentando una recesión

- La transformación a la Industria 4.0 depende de ver con claridad

- Artículo de opinión:Industria 4.0 y el panorama laboral cambiante

- ¿Podría la automatización ser la clave para la creación de empleo en la fabricación?

- ¿Cuál es el trabajo de un operador de máquina?

- Seguridad 101:Cómo asegurarse de que su equipo preste atención en el lugar de trabajo

- Mecanizado CNC de precisión:los pasos