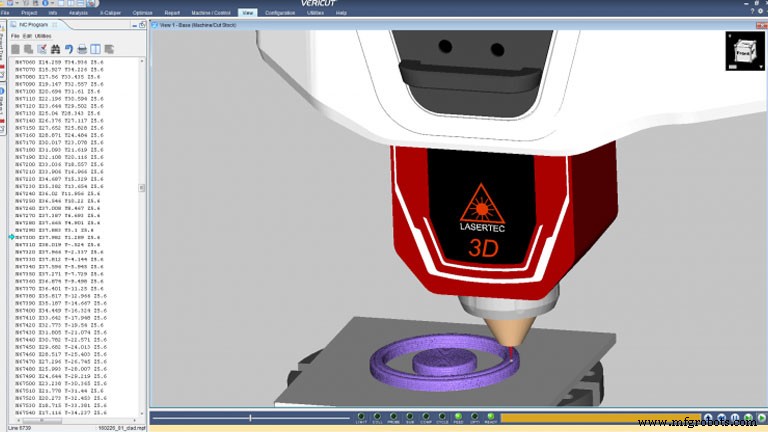

El nuevo módulo aditivo ofrece simulación, verificación y optimización precisas de los procesos de FA

Ingeniería de Fabricación: Su empresa lanzó recientemente un nuevo módulo de fabricación aditiva para Vericut. ¿Qué hay de nuevo para el aditivo en esta versión?

Gen Granata: Vericut 8.1 incluye un nuevo módulo de fabricación aditiva [AM] que simula procesos de mecanizado aditivos e híbridos utilizados en cualquier orden y en máquinas NC de cualquier marca. AM ha alcanzado un nivel de madurez y ha demostrado ser una valiosa adición a las estrategias de fabricación. Vericut ha sido conocido durante mucho tiempo por simular todos los tipos de mecanizado tradicional, y el módulo aditivo amplía esa capacidad para mostrar con precisión la deposición de material, mientras verifica las colisiones entre la máquina, el láser y otros componentes aditivos y la pieza aditiva que se está construyendo. Las funciones adicionales, como la actividad/potencia del láser, la alimentación de material, el uso de gas, etc., se supervisan constantemente y las notificaciones de error informan a los usuarios cuando las condiciones son incorrectas para la deposición de material.

YO: ¿Qué importancia tiene la simulación para los usuarios de procesos de FA?

Granada: A medida que los adoptantes de AM experimentan con nuevos métodos de fabricación híbridos o buscan nuevos equipos con capacidad de aditivos, pueden encontrarse rápidamente en situaciones desconocidas. La simulación es esencial para "ver" si estos nuevos métodos y estrategias crearán con éxito una buena pieza y lo harán de la manera más eficiente posible. Las máquinas híbridas suelen ser caras y, por lo general, tienen un suministro limitado en una empresa determinada. Las piezas de reparación o los técnicos para láser y otros equipos aditivos pueden ser difíciles [o imposibles] de encontrar cuando los necesita. La simulación es la mejor manera de protegerse contra posibles colisiones, garantizar que el equipo de aditivos se use correctamente y dentro de los rangos adecuados para el material que se deposita.

YO: ¿Qué puede hacer un usuario de AM con simulaciones de alto nivel que son clave para el proceso aditivo?

Granata: Los usuarios deben poder agregar, cortar, agregar más, etc., en cualquier orden, para experimentar la mejor manera de crear piezas a través de procesos aditivos o híbridos. Según el equipo aditivo disponible, los sitios pueden optar por planificar todas las operaciones en máquinas híbridas o usar impresoras 3D que construyen piezas con una forma casi neta, seguidas de un mecanizado posterior al procesamiento. La tecnología de gotas única de Vericut incorpora la historia incrustada en todo el material agregado, así como en cada corte de máquina. Esta información ahorra tiempo a los programadores al permitir que los usuarios determinen la fuente exacta de errores identificados por simulación, vacíos dejados en el material o material agregado en una ubicación incorrecta. Se proporcionan tiempos de simulación para todas las operaciones, lo que ayuda a los usuarios a determinar los métodos de fabricación óptimos para cada pieza.

La simulación también es valiosa para investigar y comparar las capacidades de los equipos que aún no se han comprado o que se están considerando para el futuro. Cualquier máquina se puede construir y probar virtualmente a través de comandos de entrada manual de datos [MDI] o probar programas NC para garantizar que todo funcione como se espera. La primera ejecución de prueba en la máquina no es cuando alguien quiere saber que la máquina o el equipo láser no puede llegar a donde necesita, lo que resulta en una lucha loca para idear un nuevo proceso de fabricación.

YO: ¿Cuáles son algunos obstáculos técnicos para este tipo de simulación?

Granada: Para obtener los resultados más precisos, es imperativo que la simulación sea impulsada por la misma trayectoria de herramienta NC y los mismos códigos que controlarán la máquina NC. Vericut ya tiene un núcleo altamente configurable e independiente de la máquina capaz de interpretar y simular casi cualquier comando de máquina CNC. Para 8.1, Vericut también puede procesar comandos aditivos como la potencia del láser y el control de encendido/apagado, alimentación de material, utilización de gas y cuándo las condiciones son correctas para que ocurra la deposición de material. Esto permite a Vericut simular virtualmente cualquier tipo de máquina aditiva o híbrida y aplicaciones robóticas, y puede simular entornos de configuración múltiple donde se utilizan máquinas de corte tradicionales en operaciones de posprocesamiento. Con los programadores yendo y viniendo entre agregar y cortar, la simulación también debe tener una apariencia realista para el material depositado para facilitar la identificación de la diferencia entre el material depositado y las características mecanizadas.

YO: ¿Qué tan difícil es adaptar la simulación, verificación y optimización NC de Vericut para esta área?

Granada: Para los usuarios que ya tienen habilidades de construcción de máquinas y controles en Vericut, el proceso de creación de máquinas con capacidad aditiva es familiar. Los comandos aditivos antes mencionados [control de encendido/apagado y potencia del láser, alimentación de material, etc.] se configuran fácilmente asignando los diversos códigos NC a sus respectivas funciones aditivas en la configuración de control de Vericut. Para los clientes que no tienen tiempo o este nivel de experiencia, CGTech ofrece servicios profesionales para proporcionar simulaciones de máquinas preconfiguradas o capacitación personalizada para enseñar a los usuarios cómo construir máquinas, aprovechar al máximo la simulación, optimizar sus programas NC o ayuda con la automatización.

YO: ¿Qué clientes están usando actualmente el módulo aditivo y cómo lo están usando?

Granada: El módulo Aditivo de Vericut simula los procesos aditivos más populares, como la deposición directa de metal, la sinterización por láser, la impresión 3D, la deposición por alambre y más. AM ha sido ampliamente adoptado por las industrias aeroespacial, de fabricación de moldes, automotriz y médica, especialmente para crear piezas de titanio, Inconel, acero inoxidable y otras piezas metálicas, así como piezas y herramientas de fibra de carbono/compuestos. Varios sitios educativos y de investigación necesitan simular los procesos que están utilizando o desarrollando. El módulo Additive es especialmente adecuado para empresas que ya utilizan Vericut. La versión 8.1 proporcionará Vericut con capacidad aditiva, y el módulo Aditivo es todo lo que se necesita para comenzar a simular procesos aditivos e híbridos.

YO: ¿Qué socios en aditivo con máquinas híbridas contribuyeron a este desarrollo?

Granata :CGTech tiene la suerte de tener una extensa red de relaciones con fabricantes de máquinas herramienta, muchos de los cuales han desarrollado centros de mecanizado híbridos, DMG Mori, Mazak y Okuma, por nombrar algunos. También recibimos excelentes aportes de los fabricantes de equipos láser y cabezales de deposición láser para ayudarnos a confirmar que la simulación aditiva de Vericut es adecuada para ayudar a nuestros clientes mutuos con sus necesidades y desafíos AM únicos. Los socios colaboradores pueden usar la simulación para demostrar las capacidades de su máquina a los posibles compradores, y ese software es un componente esencial para visualizar y verificar operaciones aditivas/híbridas y evitar errores costosos o bloqueos antes de que ocurran.

Nuevos lanzamientos

Software PLM de Siemens (Plano, TX) ha anunciado su nueva solución de ingeniería de software integrado para la industria automotriz, que aborda varios desafíos clave de desarrollo de productos asociados con el crecimiento explosivo del software integrado en los automóviles.

Al integrar el software de gestión del ciclo de vida de la aplicación (ALM) con el software de gestión del ciclo de vida del producto (PLM), Siemens ofrece una solución para la industria automotriz para gestionar los ciclos de vida inherentemente diferentes de los sistemas electromecánicos y el desarrollo de software utilizado para controlar esos sistemas físicos. Como resultado, las empresas automotrices pueden mejorar la funcionalidad y la trazabilidad del software, al mismo tiempo que mejoran la calidad general del producto y reducen los retiros de automóviles asociados con el software integrado.

“A medida que los automóviles se vuelven más sofisticados, con funciones como la prevención de colisiones, el estacionamiento automático en paralelo y la llegada de los vehículos autónomos autónomos, la necesidad de software para controlar estas funciones continuará acelerándose, lo que generará mayores desafíos para el desarrollo de productos”, Dave Lauzun, vicepresidente de Automoción y Transporte de Siemens PLM Software en un comunicado. “Al integrar ALM y su capacidad para administrar el proceso de desarrollo de software integrado con la capacidad de PLM para administrar sistemas físicos, Siemens está brindando una forma para que las empresas automotrices desarrollen de manera más rápida, eficiente y precisa los sistemas mecatrónicos que impulsarán el futuro del transporte”.

La nueva solución automotriz incluye Polarion Connect para Teamcenter, aprovechando la tecnología que Siemens adquirió en 2015 con la compra del desarrollador de software ALM Polarion Software. El lanzamiento es el primero de una serie de anuncios sobre las soluciones industriales para empresas digitales desarrolladas por el negocio de software PLM de Siemens.

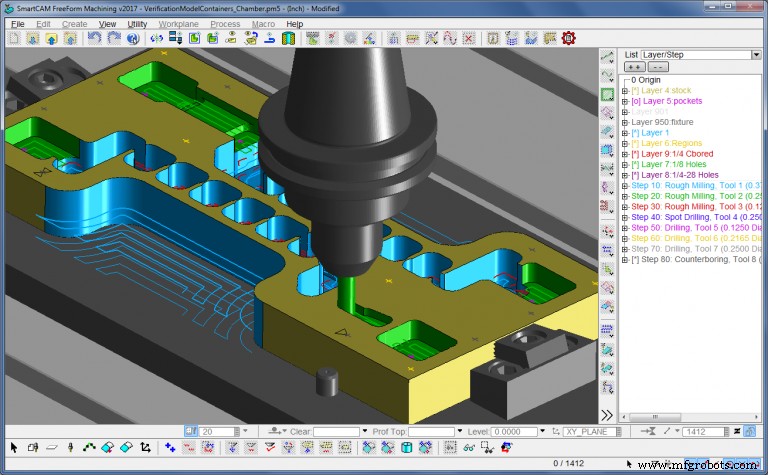

El nuevo SmartCAM v2017 Service Pack 1 (SP1) de SmartCAMcnc (Hillsboro, OR) ya está disponible con varias mejoras y correcciones solicitadas por los usuarios. La última actualización presenta un nuevo modo Nibble Draw-Path que se presentó a principios de este año en la actualización de mayo, junto con nuevas funciones matemáticas útiles en el mecanizado multieje.

La actualización de SmartCAM v2017 presenta un nuevo módulo de verificación para aplicaciones de fresado y torneado que utiliza la tecnología de simulación probada de ModuleWorks, así como mejoras relacionadas con la salida de código, el eje giratorio y la interfaz de usuario. La familia de software SmartCAM CAM consta de aplicaciones de creación de trayectorias para fresado CNC, torneado, fabricación y electroerosión por hilo.

El nuevo módulo Verify integrado del software reemplaza las funciones separadas de verificación de eliminación de material y trayectoria de herramientas ShowPath y ShowCut de productos anteriores. Toda la verificación ahora se realiza en la ventana gráfica principal de SmartCAM. La visualización dinámica y la funcionalidad de visualización del sistema estándar son totalmente compatibles. La animación de la trayectoria y el trazado posterior se pueden ver simultáneamente durante la simulación de eliminación de material. La nueva verificación de SmartCAM utiliza la tecnología de simulación ModuleWorks, que ofrece una precisión de modelo muy mejorada y capacidades de verificación de colisiones.

Nuevo programador de fresado de roscas Insta-Code de Allied Machine &Engineering (Dover, OH), fabricante de sistemas de herramientas de acabado y perforación, ya está disponible para su descarga. Diseñado para ahorrar tiempo de producción en los talleres, el software simplifica la configuración del programa de fresado de roscas y proporciona datos previos a la producción con fines de planificación.

Con la calculadora de tiempo de ciclo integrada en el programa, Insta-Code permite a los maquinistas obtener una vista previa de los tiempos de ciclo reales y, si se conoce el número de artículo de la fresadora de roscas, el software puede crear un programa al instante. El software también puede sugerir el mejor producto de fresado de roscas para una aplicación, así como proporcionar programas de roscado internos y externos para múltiples tipos de controladores de máquinas, incluidos los controles de Mazatrol, Siemens, Heidenhain, FANUC o ISO G-Code.

Para aquellos que no tienen acceso a Internet en el taller, el nuevo software Insta-Code se puede descargar a una unidad flash USB para instalarlo directamente en las computadoras. La versión de Windows ya está disponible para descargar y la aplicación móvil estará disponible pronto, lo que permitirá a los usuarios crear un programa directamente en su dispositivo móvil. El software también está disponible en varios idiomas. Para obtener más información, visite http://www.alliedmachine.com/instacodethreadmillprogrammer.aspx.

Desarrollador de componentes de software de fabricación MachineWorks Ltd. (Sheffield, Reino Unido) exhibirá nuevas funciones de MachineWorks versión 8.0 en la feria EMO de este mes del 18 al 23 de septiembre. Algunas de las características de MachineWorks actualizado incluyen la nueva detección de superficies y características que permite a los usuarios analizar superficies cortadas y detectar sus características.

El software actualizado permite a los usuarios encontrar características geométricas genéricas como cilindros o esferas (detección de superficie) o buscar características mecanizadas como agujeros perforados (detección de características). Tanto la detección de superficies como la de características representan un gran ahorro de tiempo al crear datos CAD a partir de datos poligonales o generar una trayectoria.

MachineWorks también ha optimizado la simulación del doblado de chapas gracias a las nuevas funciones que optimizan los resultados y el rendimiento de la comprobación de colisiones. Las formas cóncavas en piezas mecanizadas pueden presentar un desafío para la detección de colisiones y ralentizar los resultados de la verificación, generalmente para formas en U y L. La última versión de MachineWorks ha superado este problema al agregar más automatización que permite mejoras significativas en el rendimiento de la inferencia de colisión.

Otra actualización es una característica útil que permite a los usuarios tomar "instantáneas" de un sólido, por ejemplo, el stock, durante el transcurso de una simulación y volver rápidamente a ellas cuando lo deseen. Al programar o editar una trayectoria de forma incremental, esta rápida opción de "deshacer" se vuelve muy útil.

La nueva versión de MachineWorks también ofrece a los clientes una interfaz de programación de aplicaciones (API) para realizar una simulación basada en la nube de manera más eficiente. Esta funcionalidad es compatible con la representación de simulación en tiempo real tanto del lado del cliente como del lado del servidor como estándar. Un esquema de compresión mejorado y herramientas para manejar la comunicación y la descompresión significan que ya no se requiere una conexión de red rápida entre el cliente y el servidor. También hay una nueva biblioteca del lado del cliente que presenta una API para manejar el lado del cliente de las comunicaciones, lo que facilita mucho la implementación.

PBScloud.io de Altair Engineering Inc. (Troy, MI) simplifica el acceso a la nube HPC (computación de alto rendimiento) con una nueva plataforma llave en mano para el acceso a la nube. PBScloud.io es la última solución de dispositivo de Altair que habilita y expande la computación en la nube para las organizaciones. La plataforma PBScloud.io permite a los usuarios modelar, construir y ejecutar dispositivos HPC en nubes públicas y privadas, así como en infraestructuras completas. PBScloud.io permite a los usuarios traer cualquier aplicación de terceros que emplee el modelo "traiga su propia licencia" o BYOL.

Las características clave de PBScloud.io incluyen gestión de múltiples nubes, seguridad y gobierno, y gestión del ciclo de vida. Para obtener más información o probar PBScloud.io de forma gratuita, vaya a http://web2.altairhyperworks.com/pbscloud-0.

La actualización de software es editada por el editor sénior Patricio Waurzyniak.

Sistema de control de automatización

- 5 procesos comunes de fabricación aditiva

- Nuevo distribuidor ofrece adquisición de material personalizado

- Nuevos robots:económicos y de primera línea

- Lanzamiento de nuevos proveedores de equipos y consumibles para plásticos

- Coaching para la sostenibilidad:implementación y mantenimiento de nuevos procesos y cambios

- B&R presenta una nueva herramienta de simulación para el desarrollo de gemelos digitales

- Fanuc abre nuevas instalaciones de robótica y automatización

- Ouster y Vecna Robotics se asocian para acelerar la automatización del manejo de materiales

- Nuevo estudio:impacto del COVID-19 en el futuro del trabajo y la automatización

- Carbon y Ford se asocian para fabricar digitalmente nuevas piezas

- El valiente nuevo (y viejo) mundo de la fabricación